En 2014, une marque audio grand public de premier plan a fait face à un scénario cauchemardesque sur une ligne de production à Penang. Un nouveau design tendance de casque venait de lancer la production, avec une carte logique principale remplie de composants à pas serré. Pour réussir un test de chute rigoureux, l'équipe d'ingénierie avait choisi un sous-remplissage capillaire « qualité béton ». Cette époxy était si dure et permanente qu'elle transformait essentiellement la carte en une brique solide.

Cela fonctionnait parfaitement pour le test de chute. Mais trois semaines après le début de la production, le fournisseur de BGA a expédié un lot de puces avec des soudures froides.

Sur une ligne normale, vous auriez refait le travail. Vous chaufferiez la carte, soulèveriez la puce, nettoieriez les pastilles, et placeriez un nouveau composant $4. Mais à cause de ce sous-remplissage spécifique, la reprise était impossible. La liaison époxy était plus forte que le stratifié lui-même. Chaque tentative de retirer la puce arrachait les pastilles en cuivre du noyau en fibre de verre. L'usine a dû détruire physiquement 12 000 PCBAs entièrement assemblés — des centaines de milliers de dollars en inventaire — car ils ne pouvaient pas remplacer un seul composant défectueux.

C'est le piège de traiter le sous-remplissage uniquement comme une solution mécanique. Il est facile de voir l'adhésif comme une simple police d'assurance contre les échecs aux tests de chute. Mais si vous sélectionnez les matériaux uniquement sur la base des critères de survie, vous concevez involontairement une bombe financière à retardement. Lorsque vous spécifiez un matériau qui ne peut pas être retiré, vous pariez que votre rendement de fabrication sera de 100% pour toujours. C'est un pari qu'aucun ingénieur expérimenté ne devrait jamais prendre.

La physique du regret

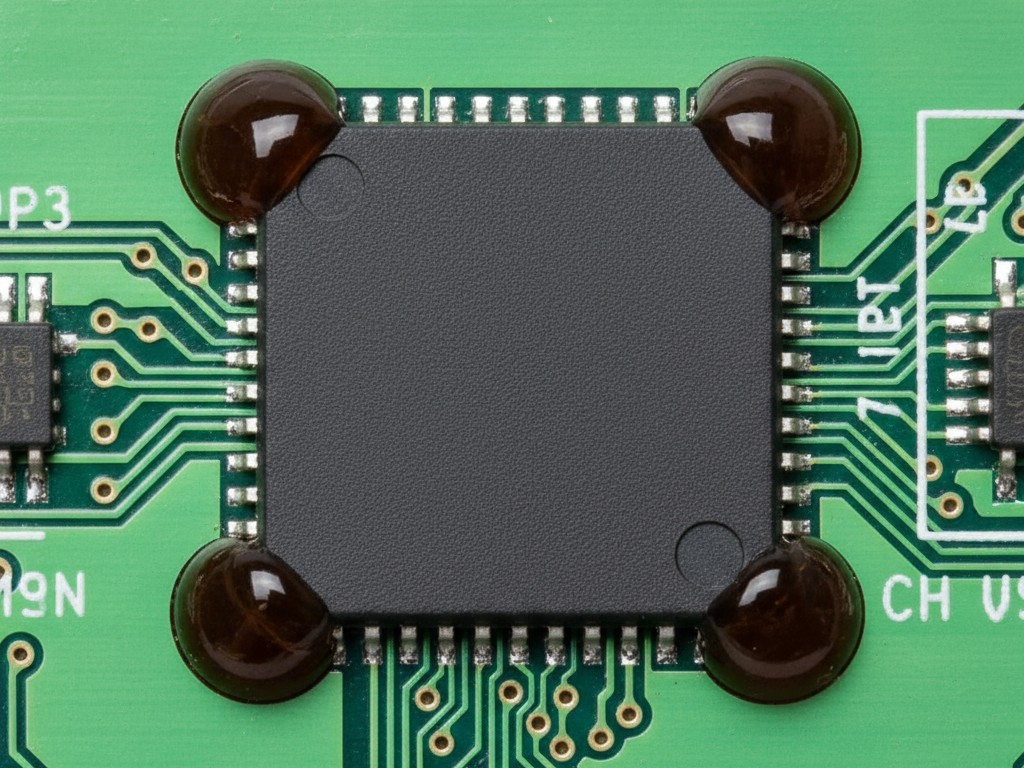

Pour choisir le bon matériau, vous devez comprendre pourquoi vous l'utilisez. Habituellement, l'objectif est de protéger un Ball Grid Array (BGA) ou un Chip Scale Package (CSP) contre les chocs mécaniques. Lorsqu'un appareil tombe au sol, le PCB se plie. Le boîtier rigide en céramique ou en plastique de la puce, lui, ne bouge pas. Cette flexion différentielle crée une force de cisaillement massive sur les billes de soudure, les fissurant. Le sous-remplissage comble l'espace entre la puce et la carte, les couplant pour qu'ils bougent comme une seule unité.

Cependant, « plus fort » n'est pas toujours mieux. Une erreur courante est de choisir un sous-remplissage avec un module de Young élevé (rigidité) et un coefficient de dilatation thermique (CTE) élevé qui ne correspond pas à celui de la soudure. Si le sous-remplissage se dilate beaucoup plus vite que les soudures lors des cycles thermiques — par exemple, passant de -40°C à 125°C dans un test automobile — la colle elle-même peut mécaniquement soulever la puce des pastilles. Vous installez en fait un pied-de-biche au ralenti sous vos composants.

Il y a aussi une confusion persistante dans l'industrie entre le sous-remplissage structurel et le revêtement conforme. Vous pouvez voir des ingénieurs demander s'ils peuvent simplement « étaler » une couche épaisse de revêtement acrylique ou uréthane pour sécuriser une puce. Ce ne sont pas la même chose. Le revêtement conforme est une barrière mince contre l'humidité et la poussière ; il n'a presque aucune intégrité structurelle contre les forces G d'une chute. Le sous-remplissage est un matériau d'ingénierie structurelle conçu pour transférer la charge. Confondre les deux est une voie rapide vers des défaillances sur le terrain.

L'objectif n'est pas d'emprisonner la puce dans un tombeau invincible ; c'est de répartir les contraintes loin des soudures sans introduire de nouvelles contraintes thermiques qui déchireraient l'assemblage.

Le pivot stratégique : collage capillaire vs collage en bordure

Pour la plupart des électroniques grand public et industrielles, l'instinct par défaut est le « sous-remplissage capillaire » (CUF). C'est le procédé où une époxy à faible viscosité est déposée le long du bord d'une puce, et l'action capillaire l'aspire en dessous, remplissant tout le vide. Cela offre un couplage mécanique maximal. C'est aussi le plus difficile à retravailler.

Il existe une alternative supérieure pour de nombreux designs : le collage d'angle, ou « staking ».

Au lieu de remplir tout l'espace, vous déposez des points d'adhésif à haute viscosité aux quatre coins du boîtier BGA. Cela ancre la puce à la carte, empêchant les billes de soudure aux coins (qui échouent toujours en premier) de subir l'impact d'une chute. Dans une conception d'expériences (DOE) pour une startup industrielle IoT, nous avons comparé le remplissage capillaire complet à la liaison aux coins pour un FPGA lourd. Le remplissage complet a survécu à 20 chutes d'un mètre. La liaison aux coins a survécu à 18. Les deux dépassaient l'exigence de 10 chutes.

La différence ? Lorsqu'un bug de firmware a rendu inutilisables les 50 premières unités, les FPGAs liés aux coins ont pu être retirés et remplacés en 15 minutes. Les unités entièrement remplies auraient été mises au rebut. En sacrifiant une petite marge de durabilité théorique, le client a gagné 100% de réparabilité.

Un avertissement cependant : ne tentez pas d'improviser une liaison aux coins avec n'importe quel tube de colle traînant dans le laboratoire. J'ai vu des ingénieurs essayer d'utiliser du silicone RTV (mastic de salle de bain, essentiellement) pour fixer des composants. Beaucoup de silicones RTV durcissent en libérant de l'acide acétique, qui va ronger les pistes en cuivre et corroder les soudures avec le temps. Si vous allez fixer un composant, utilisez un adhésif spécialement formulé pour l'électronique — généralement une époxy non conductrice avec un indice thixotrope élevé pour qu'elle ne coule pas.

La spécification unique qui compte : Tg

Si vous décidez d'utiliser un remplissage capillaire complet, vos yeux doivent immédiatement se porter sur une ligne de la fiche technique : la température de transition vitreuse, ou Tg.

La Tg est la température à laquelle l'époxy passe d'un état dur et vitreux à un état mou et caoutchouteux. C'est votre fenêtre de reprise. Pour retirer une puce remplie sans détruire la carte, vous devez pouvoir chauffer l'adhésif au-dessus de sa Tg pour qu'il ramollisse suffisamment pour céder, tout en maintenant la température en dessous du point où le stratifié PCB se délamine ou la soudure provoque une instabilité thermique.

Un remplissage « réparable » a généralement une Tg autour de 80°C à 130°C. Cela permet à un technicien avec un pistolet à air chaud de chauffer la zone locale, ramollir la colle et soulever la puce. Les époxys « structurels » non réparables ont souvent une Tg de 160°C ou plus. Au moment où vous ramollissez suffisamment ce matériau pour le gratter, vous avez probablement cuit la carte FR-4, soulevé les pastilles en cuivre et détruit les structures de vias.

Ne faites pas confiance au mot « Réparable » sur la brochure d'un fournisseur. Chaque fournisseur d'adhésif prétend que son produit est réparable. Ce qu'ils veulent dire, c'est qu'il est réparable si vous disposez d'une machine de reprise de précision $50 000, de huit heures de temps et des mains d'un chirurgien. Regardez la courbe de Tg. Si le matériau reste dur comme de la pierre jusqu'à 170°C, il est effectivement permanent pour tout centre de réparation à grand volume.

Il y a une nuance ici — les formulations réparables avec une Tg plus basse peuvent être moins stables sur le vieillissement à long terme dans des environnements à haute température (comme sous le capot d'une voiture). Mais pour une tablette, un affichage de tableau de bord ou un dispositif médical, le compromis en vaut presque toujours la peine. Je saute volontairement la leçon de chimie sur les systèmes de durcissement anhydride versus amine parce que, franchement, vous n'avez pas besoin de connaître la forme de la molécule pour prendre la bonne décision. Vous devez juste savoir si vous pouvez l'enlever de la carte.

Les calculs de rebut

En fin de compte, le remplissage est une décision économique, pas seulement mécanique. Vous devez effectuer « l'audit mathématique des rebuts ».

Prenez le coût de votre PCBA assemblé. Disons que c'est une carte principale $800 pour une tablette médicale. Maintenant, estimez le taux de défaut de votre composant BGA — peut-être 2 000 parties par million (ppm). Si vous utilisez un remplissage non réparable, chacun de ces 2 000 défauts par million entraîne une perte $800. Vous jetez le CPU, la mémoire, les puces de gestion d'alimentation et la carte elle-même, tout cela parce qu'une puce $5 avait une soudure froide.

Dans le cas du fiasco de la tablette médicale « Project Apollo » en 2016, un choix de remplissage non réparable sur une puce mémoire défectueuse a conduit à la mise au rebut de 4 000 unités. La perte n'était pas seulement matérielle ; c'était la logistique, les dates d'expédition manquées et le cauchemar de la garantie.

Si vous utilisez un matériau réparable ou une stratégie de liaison aux coins, cette défaillance vous coûte $50 en main-d'œuvre technicien et un nouveau composant. La carte est sauvée. La fiabilité ne concerne pas seulement la survie de l'appareil au test de chute ; elle concerne la survie de votre entreprise face à la variance de fabrication. Permanent implique parfait, et dans la fabrication électronique, rien n'est jamais parfait.