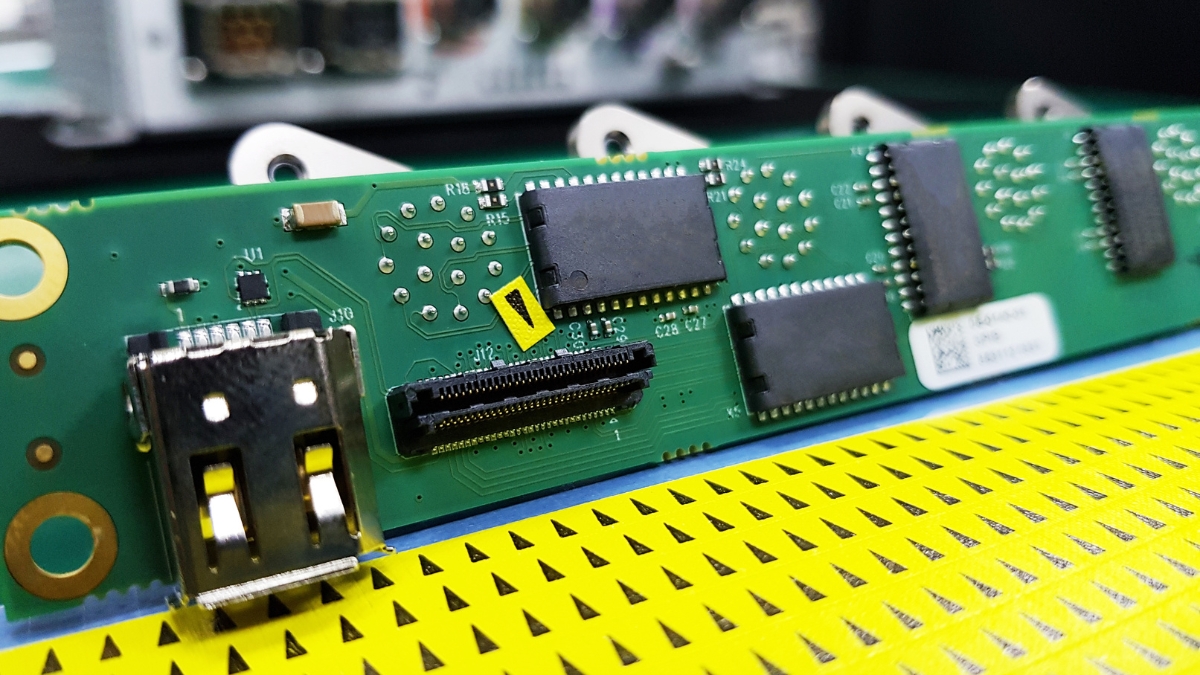

पीसीबी असेंबली एक मुद्रित सर्किट बोर्ड पर प्रतिरोधों, ट्रांजिस्टर और डायोड जैसे इलेक्ट्रॉनिक घटकों को स्थापित करने की प्रक्रिया है। यह मैन्युअल रूप से या यांत्रिक रूप से किया जा सकता है।

पीसीबी असेंबली और पीसीबी विनिर्माण में पूरी तरह से अलग प्रक्रियाएं शामिल हैं:

- पीसीबी विनिर्माण में डिजाइन और प्रोटोटाइप डिजाइन सहित प्रक्रियाओं की एक विस्तृत श्रृंखला शामिल है।

- पीसीबी असेंबली केवल पीसीबी विनिर्माण प्रक्रिया पूरी होने के बाद शुरू होती है, जो घटक प्लेसमेंट पर केंद्रित होती है।

हम विभिन्न पीसीबी असेंबली प्रौद्योगिकियों, शामिल विशिष्ट प्रक्रियाओं और पीसीबी को अधिक प्रभावी ढंग से इकट्ठा करने के तरीके पर सुझावों के बारे में जानेंगे।

पीसीबी असेंबली प्रौद्योगिकी

इलेक्ट्रॉनिक प्रौद्योगिकियों की प्रगति के साथ पीसीबी असेंबली प्रौद्योगिकियां काफी विकसित हुई हैं। वर्तमान में, तीन आमतौर पर उपयोग की जाने वाली असेंबली प्रौद्योगिकियां हैं।

सरफेस माउंट टेक्नोलॉजी (एसएमटी)

एसएमटी असेंबली पीसीबी पर सरफेस-माउंटेड डिवाइस (एसएमडी) को सोल्डर करती है। एसएमडी घटकों के लिए उपयोग किए जाने वाले छोटे पैकेजिंग के कारण, सोल्डर जोड़ों की सटीकता और उचित तापमान सुनिश्चित करने के लिए पूरी प्रक्रिया को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। सौभाग्य से, एसएमटी एक पूरी तरह से स्वचालित असेंबली तकनीक है। यह मशीनों का उपयोग करके व्यक्तिगत घटकों को उठाता है और उन्हें अत्यधिक उच्च सटीकता के साथ पीसीबी पर रखता है।

पूरी एसएमटी प्रक्रिया में आमतौर पर निम्नलिखित चरण शामिल होते हैं:

- स्टील स्क्रीन प्रिंटिंग

- सोल्डर पेस्ट प्रिंटिंग

- घटक माउंटिंग

- एसपीआई

- रीफ्लो सोल्डरिंग

- एओआई

- प्लेट की सफाई

- प्लेट विभाजन

- परीक्षण असेंबली

थ्रू-होल टेक्नोलॉजी (टीएचटी)

थ्रू-होल तकनीक एक अधिक पारंपरिक पीसीबी असेंबली विधि है। यह कैपेसिटर, कॉइल, बड़े प्रतिरोधक और इंडक्टर्स जैसे इलेक्ट्रॉनिक घटकों को पूर्व-ड्रिल किए गए छेदों के माध्यम से सर्किट बोर्ड में डालती है। एसएमटी के विपरीत, टीएचटी बड़े और भारी इलेक्ट्रॉनिक घटकों को इकट्ठा कर सकता है और मजबूत यांत्रिक बंधन प्रदान कर सकता है, जिससे यह परीक्षण और प्रोटोटाइप डिजाइन उद्देश्यों के लिए अधिक उपयुक्त हो जाता है।

मिश्रित पीसीबी असेंबली प्रौद्योगिकी

जैसे-जैसे इलेक्ट्रॉनिक उत्पाद छोटे और अधिक जटिल होते जाते हैं, पीसीबी असेंबली की मांग बढ़ती जा रही है। केवल एसएमटी या टीएचटी तकनीक का अलग-अलग उपयोग करके सीमित स्थान में अत्यधिक जटिल सर्किट को इकट्ठा करना चुनौतीपूर्ण हो सकता है। इसलिए, एसएमटी और टीएचटी का संयोजन अक्सर आवश्यक होता है। हाइब्रिड पीसीबी असेंबली तकनीक का उपयोग करते समय, वेल्डिंग और असेंबली प्रक्रिया को सरल बनाने के लिए उचित समायोजन किया जाना चाहिए।

पीसीबी असेंबली (पीसीबीए) प्रक्रिया

चरण 1: बेयर बोर्ड बेकिंग

पीसीबी बोर्ड की सूखापन सुनिश्चित करने के लिए बेयर पीसीबी बेकिंग।

चरण 2: सोल्डर पेस्ट प्रिंटिंग

पीसीबी असेंबली में सोल्डर पेस्ट लगाने के लिए, सबसे पहले स्टेनलेस स्टील स्टैंसिल से उन क्षेत्रों पर सोल्डर पेस्ट प्रिंट करें जहां घटक लगाए जाएंगे। एक यांत्रिक स्थिरता स्टैंसिल और पीसीबी को एक साथ रखती है, और एक एप्लिकेटर का उपयोग बोर्ड में सभी खुले स्थानों पर समान रूप से सोल्डर पेस्ट प्रिंट करने के लिए किया जाता है। एक बार जब एप्लिकेटर हटा दिया जाता है, तो पेस्ट केवल पीसीबी के वांछित क्षेत्रों में ही रहेगा। इस प्रक्रिया में उपयोग किया जाने वाला सोल्डर पेस्ट रंग में ग्रे होता है और इसमें 96.5% टिन, 3% चांदी और 0.5% तांबा होता है, जो इसे सीसा रहित बनाता है।

चरण 3: हाई-स्पीड एसएमटी माउंटिंग

पिक एंड प्लेस मशीन एक रोबोटिक आर्म का उपयोग करके घटकों को उठा सकती है और उन्हें एक पूर्वनिर्धारित डिजाइन के अनुसार पीसीबी पर रखकर पीसीबी से सटीक रूप से कनेक्ट कर सकती है। मशीन सोल्डर पेस्ट पर सही स्थिति में रखकर घटकों को पीसीबी पर "खींचती" है। यह प्रक्रिया घटकों के सटीक प्लेसमेंट को सुनिश्चित करती है, जो पीसीबी घटकों की समग्र कार्यक्षमता और विश्वसनीयता के लिए महत्वपूर्ण है।

चरण 4: रीफ्लो सोल्डरिंग

रिफ्लो सोल्डरिंग एक प्रक्रिया है जिसका उपयोग आमतौर पर इलेक्ट्रॉनिक विनिर्माण में इलेक्ट्रॉनिक घटकों को मुद्रित सर्किट बोर्ड (पीसीबी) से जोड़ने के लिए किया जाता है। इस प्रक्रिया के दौरान, सोल्डर पेस्ट को पीसीबी पर लगाया जाता है जहां घटक स्थापित किया जाएगा, और फिर घटक को सोल्डर पेस्ट पर रखा जाता है। फिर, घटकों से जुड़े पीसीबी को एक रिफ्लक्स भट्टी के माध्यम से सोल्डर पेस्ट को पिघलाने के लिए पर्याप्त तापमान पर गर्म किया जाता है, और घटकों और सर्किट बोर्ड के बीच एक ठोस और स्थायी कनेक्शन स्थापित किया जाता है। रिफ्लो सोल्डरिंग के लिए उपयोग किया जाने वाला तापमान उपयोग किए गए सोल्डर और घटक के प्रकार के आधार पर भिन्न हो सकता है, आमतौर पर लगभग 250 डिग्री सेल्सियस।

चरण 5: एओआई

मुद्रित सर्किट बोर्ड की सोल्डरिंग पूरी करने के बाद, पीसीबी की सोल्डरिंग स्थिति का पता लगाने के लिए एओआई उपकरणों का उपयोग किया जाता है। एओआई, या स्वचालित ऑप्टिकल निरीक्षण, इलेक्ट्रॉनिक विनिर्माण में सोल्डरिंग प्रक्रिया के बाद मुद्रित सर्किट बोर्ड में दोषों की जांच करने के लिए उपयोग की जाने वाली एक सामान्य विधि है। एओआई लापता घटकों, गलत घटक प्लेसमेंट और सोल्डर संयुक्त दोषों जैसे पुल, खुले सर्किट और अपर्याप्त सोल्डर का पता लगा सकता है। पहचान प्रक्रिया को स्वचालित करके, एओआई पहचान दक्षता और सटीकता में काफी सुधार कर सकता है और अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने में मदद कर सकता है।

चरण 6: वेव सोल्डरिंग

वेव सोल्डरिंग मुद्रित सर्किट बोर्ड पर थ्रू-होल घटकों को सोल्डर करने के लिए व्यापक रूप से उपयोग की जाने वाली विधि है। इस प्रक्रिया में, पीसीबी को पहले थ्रू-होल घटकों के साथ इकट्ठा किया जाता है और फिर वेव सोल्डरिंग मशीन नामक एक विशेष ओवन में सोल्डर की लहर के साथ पिघलाया जाता है। पिघला हुआ सोल्डर घटकों के उजागर लीड को पीसीबी के नीचे की तरफ संबंधित तांबे के सोल्डर पैड को गीला और सोल्डर करता है।

हालांकि, वेव सोल्डरिंग का उपयोग डबल-साइडेड पीसीबी के लिए भी किया जा सकता है, और विपरीत घटक को नुकसान से बचाने के लिए अतिरिक्त सावधानियां बरती जाती हैं। इसमें सुरक्षात्मक सामग्री के साथ विपरीत दिशा को मास्किंग करना या प्रक्रिया के दौरान अतिरिक्त समर्थन प्रदान करने और घटक आंदोलन को रोकने के लिए वेव सोल्डरिंग से पहले विपरीत दिशा को पूर्व-वेल्डिंग करना शामिल हो सकता है।

वेव सोल्डरिंग प्रक्रिया के बाद, पीसीबी को आमतौर पर किसी भी अतिरिक्त फ्लक्स या सोल्डर को हटाने और यह जांचने के लिए सफाई और निरीक्षण के लिए भेजा जाता है कि क्या कोई वेल्डिंग दोष या अन्य समस्याएं हैं जो अंतिम उत्पाद के प्रदर्शन को प्रभावित कर सकती हैं।

चरण 7: सफाई

वेव सोल्डरिंग के बाद, पीसीबी को किसी भी अतिरिक्त फ्लक्स या सोल्डर अवशेष को हटाने के लिए साफ किया जाना चाहिए जो बोर्ड पर रह सकता है। यह सुनिश्चित करने के लिए महत्वपूर्ण है कि अंतिम उत्पाद दोष मुक्त हो और ठीक से काम कर रहा हो।

सफाई प्रक्रिया पूरी होने के बाद, सर्किट बोर्ड का निरीक्षण किया जाना चाहिए ताकि यह सुनिश्चित हो सके कि कोई प्रदूषक या दोष नहीं हैं जो इसके प्रदर्शन को प्रभावित कर सकते हैं।

चरण 8: गुणवत्ता जांच

अब यह कार्यात्मक परीक्षण की बात आती है, जो पीसीबीए प्रक्रिया में एक महत्वपूर्ण कदम है, जिसमें पीसीबी की कार्यक्षमता और विद्युत विशेषताओं का सत्यापन शामिल है। इस स्तर पर, पीसीबी का परीक्षण यह सुनिश्चित करने के लिए किया जाता है कि यह डिजाइन विनिर्देशों और आवश्यकताओं का अनुपालन करता है।

फ़ंक्शन परीक्षणों में पीसीबी पर इनपुट सिग्नल और बिजली की आपूर्ति लागू करना और ऑसिलोस्कोप, डिजिटल मल्टीमीटर, फ़ंक्शन जनरेटर और अन्य उपकरणों के साथ बोर्ड पर प्रत्येक बिंदु के आउटपुट सिग्नल को मापना शामिल हो सकता है। परीक्षण में पीसीबी पर व्यक्तिगत घटकों के संचालन की जांच करना और यह सत्यापित करना भी शामिल हो सकता है कि वे अपेक्षा के अनुरूप काम करते हैं या नहीं।

यदि परीक्षण किए गए कोई भी पैरामीटर विनिर्देशों को पूरा नहीं करते हैं, तो पीसीबी को अस्वीकार कर दिया जा सकता है और कंपनी की मानक प्रक्रियाओं के अनुसार स्क्रैप या फिर से काम किया जा सकता है। कार्यात्मक परीक्षण चरण यह सुनिश्चित करने में एक महत्वपूर्ण कदम है कि अंतिम उत्पाद में उच्च गुणवत्ता है और डिजाइन आवश्यकताओं को पूरा करता है।

चरण 9: अंतिम सफाई, पैकिंग और शिपमेंट

एक बार कार्यात्मक परीक्षण चरण पूरा हो जाने के बाद और पीसीबी को डिजाइन की आवश्यकताओं और विशिष्टताओं को पूरा करने के लिए सत्यापित कर दिया गया है, तो अवांछित अवशिष्ट फ्लक्स, उंगली की गंदगी और तेल के दाग को साफ करने का समय आ गया है।

अंतिम सफाई चरण में आमतौर पर बोर्ड की सतह पर पीछे रह गए किसी भी अवशिष्ट फ्लक्स, उंगली की गंदगी या तेल के दाग को हटाने के लिए एक विशेष सफाई समाधान या डीआयनाइज्ड पानी का उपयोग करना शामिल होता है। पीसीबी सर्किट को नुकसान पहुंचाए बिना बोर्ड को अच्छी तरह से साफ करने के लिए एक उच्च दबाव वाले वाशिंग टूल का उपयोग किया जा सकता है। धोने के बाद, बोर्ड को आमतौर पर संपीड़ित हवा का उपयोग करके सुखाया जाता है ताकि यह सुनिश्चित हो सके कि बोर्ड पर कोई अवशिष्ट नमी नहीं बची है।

एक बार अंतिम सफाई और सुखाने की प्रक्रिया पूरी हो जाने के बाद, पीसीबी पैकेजिंग और शिपमेंट के लिए तैयार है। पीसीबी को शिपिंग के दौरान इसकी सुरक्षा के लिए एंटी-स्टैटिक बैग या विशेष पैकेजिंग सामग्री में पैक किया जा सकता है और यह सुनिश्चित किया जा सकता है कि यह अच्छी स्थिति में अपने गंतव्य पर पहुंचे। पैकेजिंग में पीसीबी की पहचान करने और इसकी विशिष्टताओं और आवश्यकताओं के बारे में जानकारी प्रदान करने के लिए लेबलिंग या अन्य प्रलेखन भी शामिल हो सकते हैं।

फ़ाइल स्वरूपों पर विशेष ध्यान दें

पीसीबी डिजाइन और विनिर्माण के लिए उपयोग किया जाने वाला फ़ाइल प्रारूप इस प्रक्रिया में एक महत्वपूर्ण विचार है। उपयोग किया जाने वाला फ़ाइल प्रारूप आमतौर पर मानक ASCII टेक्स्ट प्रारूप होता है, जो मुद्रित सर्किट बोर्ड के भौतिक लेआउट को बना सकता है। फ़ाइल प्रारूप पीसीबी निर्माताओं द्वारा उपयोग किए जाने वाले सॉफ़्टवेयर के साथ संगत होना चाहिए ताकि डिजाइनों को भौतिक पीसीबी में सटीक रूप से परिवर्तित किया जा सके।

डिजाइन बनाते समय भागों के नामकरण और लेबलिंग पर विचार करना भी महत्वपूर्ण है। मुद्रित सर्किट बोर्ड पर प्रत्येक घटक को असेंबली और परीक्षण के दौरान त्रुटियों से बचने के लिए स्पष्ट रूप से चिह्नित और पहचाना जाना चाहिए। यह सुनिश्चित करने के लिए लेबल भी सुसंगत और मानकीकृत होने चाहिए कि डिजाइन को समझना और उसका पालन करना आसान है।

लेबलिंग के अलावा, पीसीबी डिजाइन करते समय ट्रेड-ऑफ पर विचार करना भी आवश्यक है। संतुलन में विभिन्न डिजाइन विचारों के बीच चयन करना शामिल है, जैसे कि शक्ति, संचरण और आकार। आवश्यक प्रदर्शन और कार्यक्षमता प्राप्त करने के लिए इन ट्रेड-ऑफ को संतुलित करना महत्वपूर्ण है, जबकि यह सुनिश्चित करना है कि डिजाइन को प्रभावी ढंग से निर्मित और इकट्ठा किया जा सके।

यदि आवश्यक हो, तो डिजाइन में सुधार और आवश्यकताओं को पूरा करने के लिए तकनीकों को समझने के लिए निर्माता से परामर्श करने की अनुशंसा की जाती है। डिजाइनरों और निर्माताओं के बीच सहयोग से अधिक कुशल पीसीबी डिजाइन और विनिर्माण प्रक्रियाएं हो सकती हैं।

Bester पर पीसीबी असेंबली सेवा

गुणवत्ता और विश्वसनीयता में अच्छे रिकॉर्ड वाले पीसीबीए प्रदाताओं के साथ सहयोग करना हमेशा आश्वस्त करने वाला होता है। Bester टेक्नोलॉजी ने ISO9001, IPC और UL प्रमाणपत्र पास किए हैं, जो उच्च उद्योग मानकों को पूरा करने की अपनी प्रतिबद्धता को प्रदर्शित करते हैं।

Bester के पास अनुभवी इंजीनियर हैं जो ग्राहकों को सलाह दे सकते हैं और उनके साथ मिलकर काम कर सकते हैं। इससे यह सुनिश्चित करने में मदद मिलती है कि असेंबली परियोजना की व्यवहार्यता पर पूरी तरह से विचार किया गया है और किसी भी संभावित मुद्दे को प्रक्रिया में जल्दी संबोधित किया गया है। एक आपूर्तिकर्ता होना भी महत्वपूर्ण है जो प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक विभिन्न असेंबली आवश्यकताओं को संभाल सके।

कई ग्राहकों के लिए जिन्हें अपने उत्पादन कार्यक्रम के साथ बने रहने के लिए त्वरित-वितरित पीसीबीए की आवश्यकता होती है, एक छोटा बदलाव का समय महत्वपूर्ण है। Bester सामान्य भागों की एक बड़ी सूची संग्रहीत करता है, जो एक फायदा भी है। इससे देरी को कम करने और यह सुनिश्चित करने में मदद मिलती है कि उत्पादन कार्यक्रम पूरे हों। Bester हमेशा कम टीएटी में उत्कृष्ट पीसीबीए प्रदान कर सकता है।

ऐसी स्थितियों में जहां विशिष्ट घटकों को नहीं खरीदा जा सकता है, बेस्ट टेक्नोलॉजी इंजीनियर किफायती विकल्पों के लिए सिफारिशें प्रदान कर सकते हैं, जो आश्वस्त करने वाला है। यह आवश्यक विशिष्टताओं को पूरा करते हुए पीसीबीए को सुनिश्चित करते हुए लागतों को नियंत्रित करने में मदद करता है। हमारी घटक खरीद विधि एक शक्तिशाली संपत्ति है जो समय पर, लागत प्रभावी तरीके से ग्राहकों की जरूरतों को पूरा करने की अपनी प्रतिबद्धता को प्रदर्शित करती है।

कुल मिलाकर, ये कारक Bester टेक्नोलॉजी को विश्वसनीय और उच्च गुणवत्ता वाले पीसीबीए प्रदाताओं की तलाश करने वाले ग्राहकों के लिए एक मजबूत विकल्प बनाते हैं।