Kamu bisa melihat papan sirkuit tercetak di bawah mikroskop 10x dan sama sekali tidak melihat ada yang salah. Sambungan solder mengkilap, sambungan fillet sempurna, dan masker mengkilap. Menurut IPC-A-610, papan itu sempurna. Ia melewati inspeksi visual dan tes fungsional di lini produksi. Papan itu dimasukkan ke dalam kotak, dikirim ke lingkungan yang lembab—misalnya, ladang matahari di Florida atau stasiun pengisian EV di garasi parkir yang lembab—dan tiga bulan kemudian, papan itu meledak.

Masalahnya bukan silikon. Bukan juga batch kapasitor yang buruk. Masalahnya adalah papan itu secara visual bersih tapi secara kimiawi kotor.

Ketika kamu berurusan dengan elektronik bertegangan tinggi (400V, 800V, atau lebih tinggi), kebersihan tidak terkait dengan estetika. Ini adalah latihan yang ketat dalam elektrokimia. Residue tak terlihat yang tertinggal oleh flux menjadi peserta aktif dalam rangkaian, mengubah isolasi kamu menjadi konduktor.

Jika kamu pernah berurusan dengan “kegagalan hantu”—unit yang gagal di lapangan dengan label “Tidak Ditemukan Masalah”, atau perangkat yang hanya bermasalah saat hujan—kemungkinan besar kamu mengejar hantu ionik. Pelakunya hampir selalu lapisan mikrokonduktif garam yang tumbuh di antara jalur teganganmu, sebuah proses yang tidak peduli dengan kriteria inspeksi visual kamu.

Fisika dari Bom Waktu

Kamu harus berhenti berpikir seperti insinyur listrik dan mulai berpikir seperti ahli kimia. Papan sirkuit tercetak yang beroperasi di lapangan bukan hanya kumpulan jejak tembaga; jika ada residu yang hadir, papan itu menjadi baterai.

Mekanismenya adalah Migrasi Elektrokimia. Itu memerlukan tiga bahan untuk berfungsi: bias listrik (tegangan), kelembapan (kelembaban), dan ion (residu flux). Saat kamu menerapkan tegangan tinggi melintasi dua jalur, kamu menciptakan anoda dan katoda. Jika residu flux berada di antara keduanya—khususnya aktivator higroskopis yang ditemukan dalam flux modern—residu itu menarik air dari udara, membentuk solusi elektrolit mikroskopis.

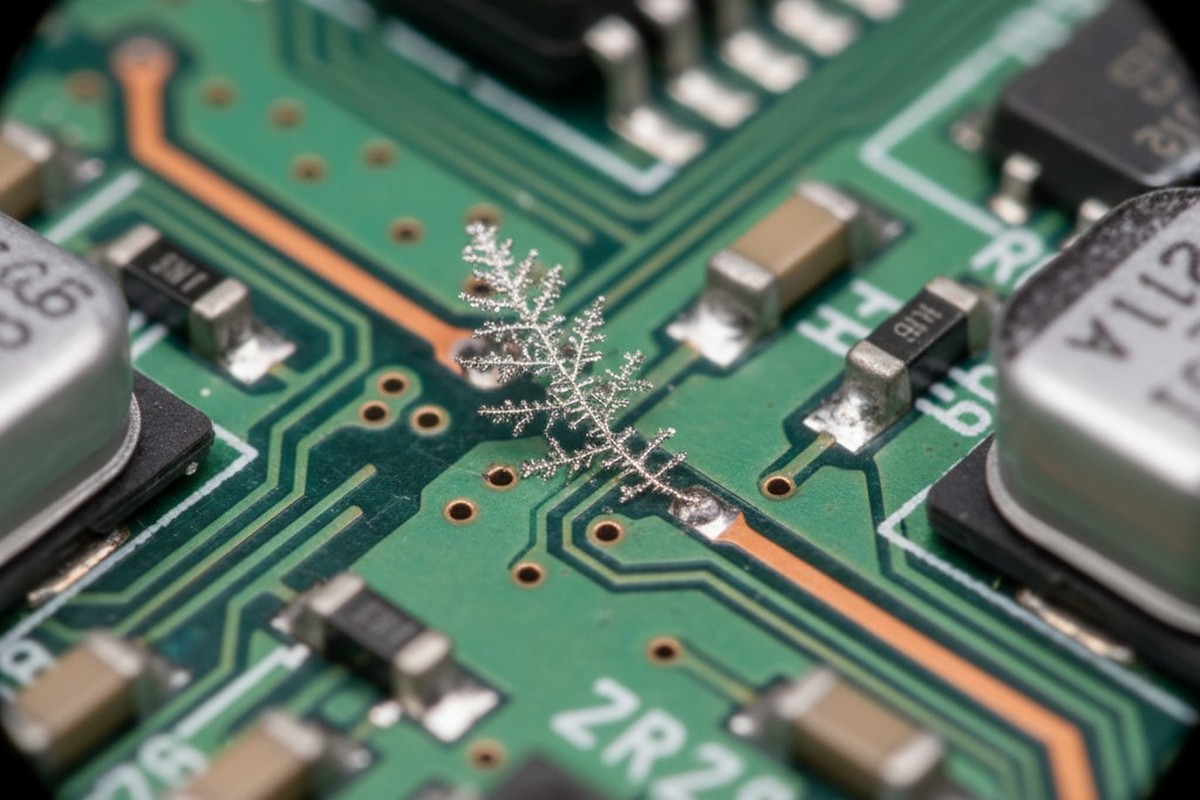

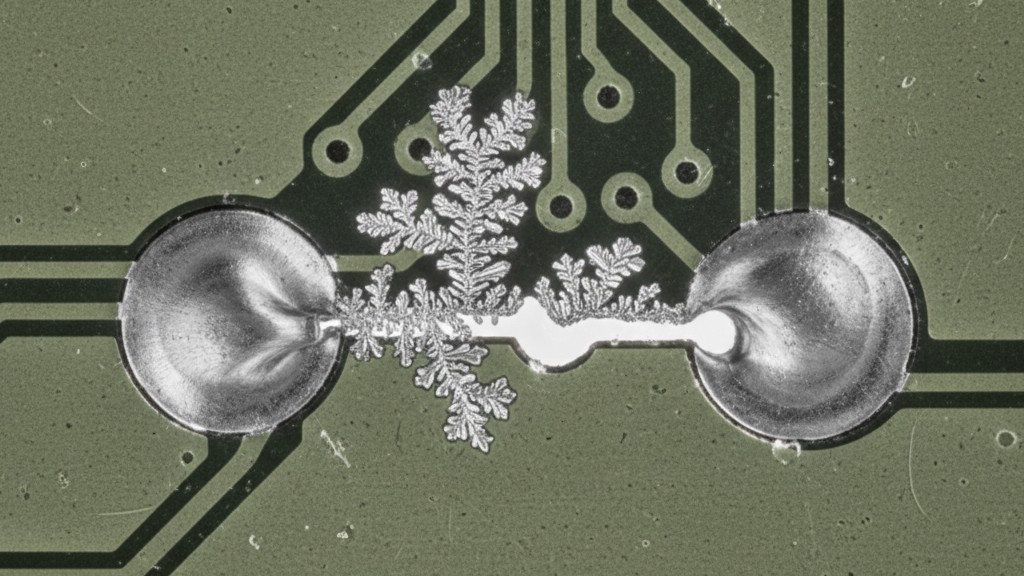

Dalam ‘sup’ ini, ion logam dari solder (tim, timah plumbum, atau perak) larut di anoda dan bergerak menuju katoda. Seiring waktu, ion-ion ini melapisi, membangun struktur logam yang dikenal sebagai dendrit. Ia terlihat seperti pakis atau cabang pohon yang tumbuh melintang di antara celah.

Ini bukan proses yang cepat. Bisa memakan waktu minggu atau bulan. Tetapi begitu dendrit itu menjembatani celah, kamu memiliki hubungan pendek. Pada 5V, ini mungkin hanya menyebabkan glitch logika. Pada 400V, arus yang mendesak menguapkan dendrit, sering kali membawa komponen dan sepotong fiberglass PCB bersamanya. Bukti itu menghancurkan dirinya sendiri, menyisakan papan hangus dan tanpa akar penyebab yang jelas.

Kebohongan “No-Clean” di 400V

Industri menyukai mitos bahwa flux “No-Clean” berarti Anda tidak perlu membersihkannya. Untuk elektronik konsumen—remote TV Anda, mainan digital, speaker Bluetooth—ini sebagian besar benar. Tegangan rendah, dan sisa residu cukup tidak konduktif untuk aman. Tetapi ketika melintasi domain tegangan tinggi industri dan otomotif, “No-Clean” menjadi kesalahan nama yang berbahaya.

Pada tegangan tinggi, kekuatan medan listrik cukup untuk memobilisasi ion yang akan tetap tidak aktif pada 12V. Selain itu, residu “No-Clean” sering kali berbasis resin, dirancang untuk menutupi asam aktif. Tetapi siklus panas—seperti yang ada di inverter EV—dapat memecahkan cangkang resin ini. Setelah cangkang pecah, asam higroskopis di dalamnya terekspos kelembapan, dan migrasi pun dimulai.

Ini juga sebabnya Anda mungkin melihat pelapis konformal mengelupas atau blistering. Insinyur sering menyalahkan vendor pelapis atas kegagalan adhesi. Pada kenyataannya, pelapis ini semi-permeabel terhadap uap air. Kelembapan menembus, menemukan residu flux di bawahnya, dan pengeluaran gas menyebabkan lapisan tersebut terangkat dari papan. Anda tidak bisa menyegel kotoran dan mengharapkan keandalan. Anda hanya menciptakan ruang kegagalan bertekanan.

Kimia, Bukan Hanya Pencucian

Jadi, Anda memutuskan untuk membersihkan. Inilah titik kegagalan kebanyakan jalur proses. Mereka menganggap membersihkan seperti mencuci piring—menyemprotkan air panas dan berharap yang terbaik. Tetapi flux modern bukan limbah makanan. Itu kimia kompleks yang dirancang untuk menahan air.

Flux berbasis resin dan damar bersifat hidrofoobik. Menyemprotkannya dengan air deionized (DI) tidak berguna; airnya hanya membentuk tetesan dan mengalir, meninggalkan resin di belakang. Untuk membersihkan papan secara efektif, Anda memerlukan reaksi kimia yang disebut saponifikasi.

Kami menggunakan saponifier alkali—agen kimia khusus yang bereaksi dengan asam lemak dalam kendaraan flux. Reaksi ini mengubah resin tidak larut menjadi sabun larut air. Baru kemudian dapat dibilas bersih. Proses ini memerlukan “jendela pencucian” yang tepat. Anda membutuhkan konsentrasi saponifier yang benar, disesuaikan dengan jenis flux yang digunakan, berjalan pada suhu yang tepat untuk mendorong reaksi tersebut.

Jika suhu terlalu rendah, reaksi berlangsung terlalu lambat. Jika kecepatan belt terlalu cepat, bahan kimia tidak punya cukup waktu untuk bereaksi. Jika Anda menggunakan pembersih “serba guna” tanpa memeriksa kompatibilitasnya dengan pasta solder Anda, Anda mungkin menghilangkan pembersih dari sambungan solder Anda sambil meninggalkan aktivator berbahaya di belakang. Ini adalah proses kimia, bukan dengan gosokan mekanis.

Masalah Geometri

Bahkan dengan kimia yang tepat, Anda tidak bisa membersihkan apa yang tidak bisa dijangkau. Tren dalam elektronik modern menuju miniaturisasi, yang menciptakan mimpi buruk bagi dinamika fluida.

Ambil komponen besar QFN (Quad Flat No-lead) atau modul IGBT berat yang disolder ke plat tembaga besar. Tinggi standoff—celah antara badan komponen dan papan—mungkin kurang dari 50 mikron. Anda memiliki jalur tegangan tinggi yang berjalan tepat di bawah komponen itu.

Menghantarkan cairan pembersih menembus celah 50 mikron tersebut melawan gaya tegangan permukaan sangat sulit. Dibutuhkan tekanan impak tinggi dan sudut semprotan tertentu. Jika proses Anda tidak memaksa saponifier masuk ke bawah paket tersebut, Anda menciptakan “inkubator dne-drites.” Daerah yang terbuka di papan akan tampak bersih, tetapi area di bawah FET daya—tempat tegangan tertinggi dan panas terbesar—tetap penuh dengan residu aktif. Sering kali kita harus memaksa perancang menambahkan via atau mengubah jejak komponen hanya agar area dapat dicuci.

Validasi: Membuktikan yang Tak Terlihat

Jika inspeksi visual tidak berguna, apa metriknya? Bagaimana Anda tahu apakah Anda benar-benar berhasil?

Selama beberapa dekade, industri menggunakan tes ROSE (Resistivitas Ekstrak Pelarut). Anda merendam papan dalam larutan alkohol dan mengukur seberapa besar resistivitasnya berubah. Itu baik untuk teknologi through-hole tahun 1990-an. Untuk desain modern berkepadatan tinggi dan standoff rendah, tes ROSE secara efektif sudah usang. Tes ini memberi Anda rata-rata kebersihan seluruh papan, tetapi gagal mendeteksi kantung-kantung kejahatan terkumpul yang tersembunyi di bawah QFN.

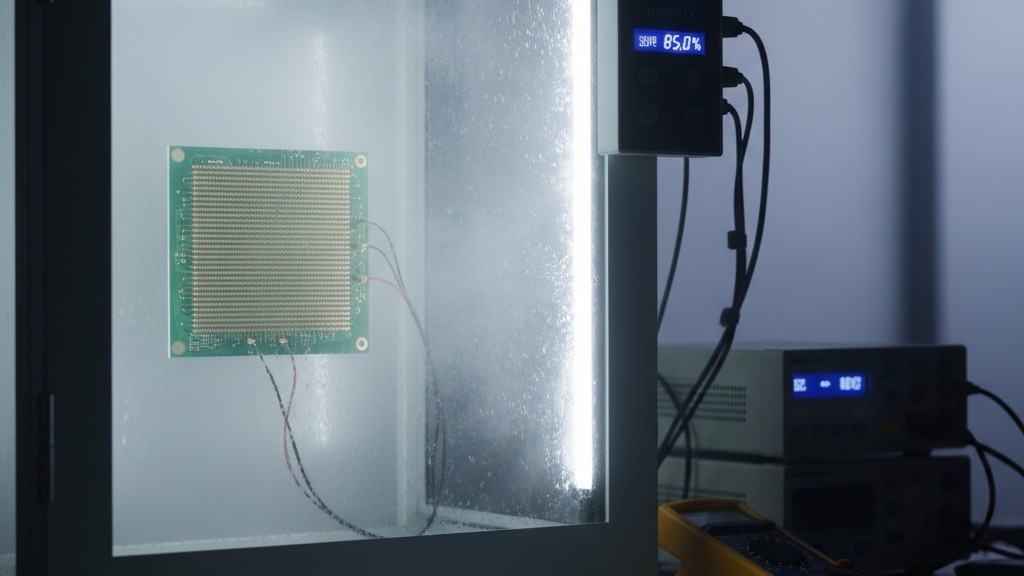

Satu-satunya cara untuk memvalidasi proses pembersihan tegangan tinggi secara sejati adalah melalui SIR (Resistansi Isolasi Permukaan) pengujian. Ini melibatkan merancang kupon pengujian khusus dengan pola sisir yang meniru jarak tersipit Anda. Anda jalankan kupon ini melalui proses pencucian, lalu tempatkan di dalam ruang pada 85°C dan kelembapan relatif 85% sambil menerapkan tegangan bias. Anda pantau resistansi selama 168 jam atau lebih.

Jika resistansi menurun, berarti ada pertumbuhan. Jika tetap tinggi (biasanya di atas 100 megaohm), proses Anda berhasil. Ini adalah standar yang ditetapkan oleh J-STD-001H. Ini ketat, lambat, dan satu-satunya cara untuk tidur nyenyak di malam hari dengan mengetahui pengisi daya 800V Anda tidak akan terbakar dua tahun dari sekarang.

Biaya Kebersihan

Mengimplementasikan proses saponifikasi inline yang tepat dengan validasi SIR secara rutin tidaklah murah. Dibutuhkan ruang lantai, pengelolaan bahan kimia, dan pengolahan limbah. Tetapi pertimbangkan alternatifnya.

Dalam sistem tegangan tinggi, keandalan bersifat biner. Papan sirkuit baik secara kimiawi stabil, atau perlahan-lahan mulai rusak. Tidak ada tengah-tengah. Ketika Anda membangun perangkat keras yang menangani voltase mematikan, biaya proses pencucian yang tepat hanyalah kesalahan pembulatan dibandingkan biaya penarikan kembali. Atau gugatan.