drgania to cichy, uporczywy wróg elektroniki motoryzacyjnej. Podczas gdy płytka obwodu drukowanego (PCB) statycznie leży na ekranie CAD projektanta, rzeczywistość jej eksploatacji to chaotyczny mix losowych profili drgań, szoku cieplnego i rezonansu mechanicznego. W tym środowisku duży kondensator elektrolityczny to nie tylko urządzenie do przechowywania energii. To młot uderzający we własne nogi.

Niewidzialny stresor

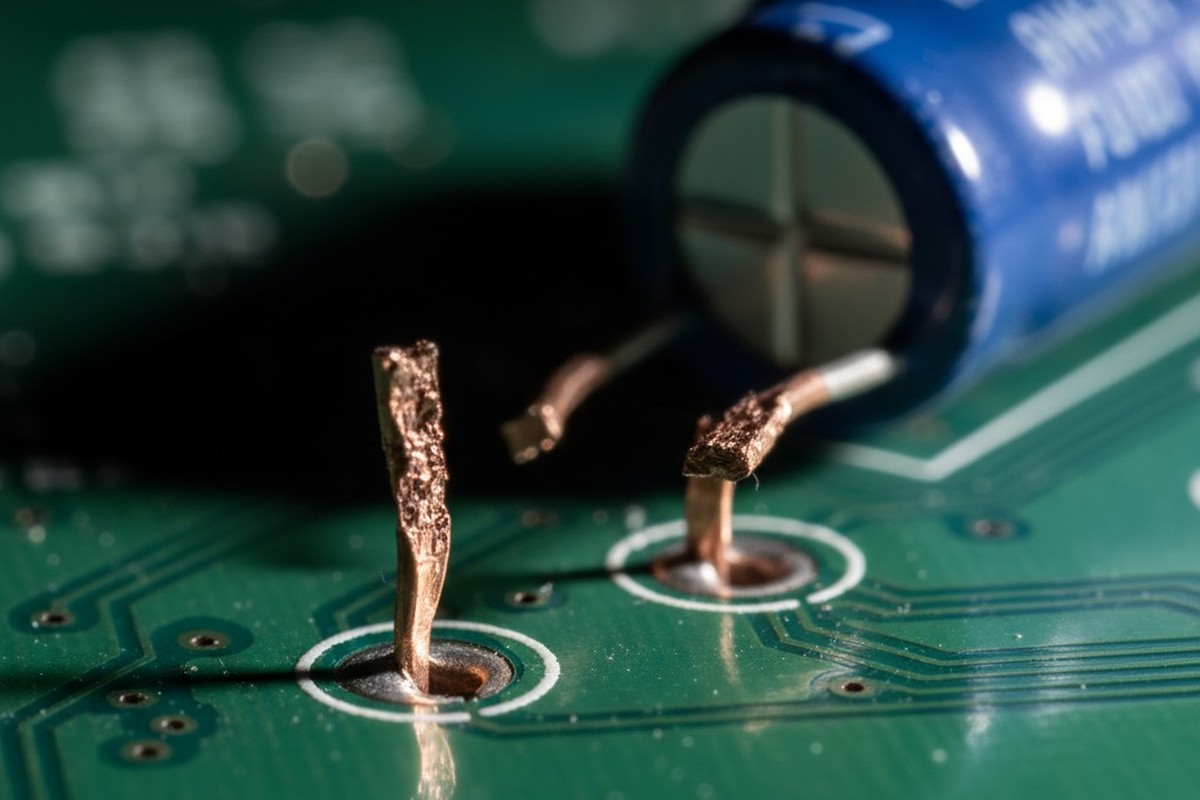

Kiedy pojazd uderza w dziurę, albo silnik trafia na rezonansową częstotliwość, fizyka bezlitośnie działa na elementy z wysokim środkiem ciężkości. 35mm wysokiego kondensatora elektrolitycznego, zabezpieczonego tylko dwoma przewodami miedzianymi, staje się problemem belki lewarowej. Pod standardowymi losowo-ruchomymi profilami drgań, takimi jak ISO 16750-3, kondensator oscyluje. Nie musi się zepsuć w pierwszej godzinie czy nawet dziesiątej. Jednak miedź jest metalem plastycznym, który utwardza się przez wielokrotny stres.

Ostatecznie, metal się zmęczy. Mikrokrystaliczna struktura układa się, staje się krucha i pęka. Często dzieje się to niewidocznie, wewnątrz obudowy elementu lub tuż na powierzchni PCB, co prowadzi do przerywanych awarii, które są niezwykle trudne do zdiagnozowania. Tryb awarii wygląda jak zmęczenie mechaniczne, ale przyczyną jest brak wsparcia. Jeśli masa elementu przekracza nośność jego przewodów — co jest pewne w przypadku dużych kondensatorów w zastosowaniach motoryzacyjnych — zewnetrzne wsparcie przestaje być opcją. Staje się koniecznością.

Pułapka ręcznego nakładania

Od dekad branża standardem wsparcia było tubka RTV silikonu i technik z pistoletem do kleju. Podejście to opiera się wyłącznie na 'rzemiośle' operatora. W środowisku wysokiej objętości i wysokiej niezawodności poleganie na zręczności jest procedurą błędu. Ludzie są z natury zmienni. Jeden operator może nakładać idealne nacięcie wspierające podstawę kondensatora. Drugi może nałożyć klaster, który siedzi za wysoko, albo rozmaz, który łączy sąsiednie pola.

Myśl o tym jak o problemie 'brudnych rąk'. W czystej izbie automatyzujemy umieszczanie, aby uniknąć zanieczyszczeń i zapewnić precyzję. Jednak często dopuszczamy ręczne dozowanie kleju, wprowadzając ogromny zmiennik do procesu. Istnieje dobrze udokumentowana historia awarii, gdzie ręczna aplikacja silikonu doprowadziła do katastrofy. W jednym przypadku, resztki silikonu przeniosły się z rękawic operatora na złote styki PCIe. Silikon migrował, tworząc izolującą krzemianową warstwę pod łukiem elektrycznym, odcinając połączenie. To jest ukryty koszt pracy ręcznej: ryzyko zanieczyszczenia i niemożność kontrolowania objętości.

Jeszcze gorzej, materiały wybrane do ręcznej aplikacji często nie są chemicznie odpowiednie dla elektroniki. Silikony o kwasowym utwardzaniu, które pachną jak ocet, uwalniają kwas octowy podczas utwardzania. Ten kwas atakuje miedziane ścieżki i wykończenia przewodzące, korodując płytkę jeszcze przed opuszczeniem fabryki. Chociaż istnieją neutralne silikony utwardzające, proces ręczny nie gwarantuje geometrii wymaganej do prawdziwej odporności na drgania. Poleganie na procesie, który nie może przejść badania powtarzalności i odtwarzalności (Gauge R&R) dla krytycznego zastosowania motoryzacyjnego, graniczy z błędem zawodowym.

Chemia nie jest towarem

Wybór odpowiedniego materiału do mocowania jest tak samo istotny jak sam proces. Istnieje pokusa, często napędzana początkowymi kosztami BOM, sięgnięcia po rozwiązania konsumenckie, takie jak gorące kleje topione (kleje EVA). To fundamentalny błąd. Deska rozdzielcza samochodu w Arizonie może osiągnąć temperaturę wewnętrzną 85°C lub wyższą. W tych temperaturach standardowe kleje topione miękną i tracą integralność strukturalną. Kondensator przechyla się, klej się odkształca, przewody pękają. W zasadzie polegasz na materiale, który zamienia się w środek smarny dokładnie wtedy, gdy potrzebujesz, by był wsparciem strukturalnym.

Inżynierowie często mylą ochronę środowiska z wsparciem mechanicznym, zalecając ciężkie powłoki konforemne mające zabezpieczyć duże elementy. To błędne rozumienie fizyki. Powłoka konforemna to płaszcz przeciwdeszczowy; mocowanie to pas bezpieczeństwa. Zanurzeniowa powłoka lub natrysk akrylowy lub uretanowy, nawet jeśli jest gruba, nie ma twardości Shore i wytrzymałości na rozciąganie, by powstrzymać 20-gramowy kondensator od oscylacji. Potrzebujesz materiału specjalnie zaprojektowanego do połączeń strukturalnych, zwykle o twardości Shore w zakresie D (np. D80), a nie miększego skali A używanej do uszczelek.

Interakcja między klejem a obudową komponentu jest równie subtelna. Materiał, który jest zbyt twardy lub ma Współczynnik Rozszerzalności Termicznej (CTE) znacznie różniący się od obudowy kondensatora, może pękać podczas cykli termicznych. Jeśli klej rozszerza się szybciej niż aluminium, zgniata komponent. Jeśli kurczy się za bardzo, odchodzi. Idealny materiał to często epoksyd UV utwardzalny lub termicznie utwardzalny z indeksami thiksotropowymi, które pozwalają mu stać pionowo bez opadania, dając wsparcie w stylu „tripodu” zamiast duszącej obręczy. Chociaż stabilizatory UV mają limit ponad 15 lat żywotności w bezpośrednim świetle słonecznym, dla elektroniki wewnętrznej wiążąca się chemicznie wiązka akrylowego lub epoksydowego UV jest znacznie lepsza od mechanicznego uchwytu silikonowego blobu.

Automatyzacja jako problem geometrii

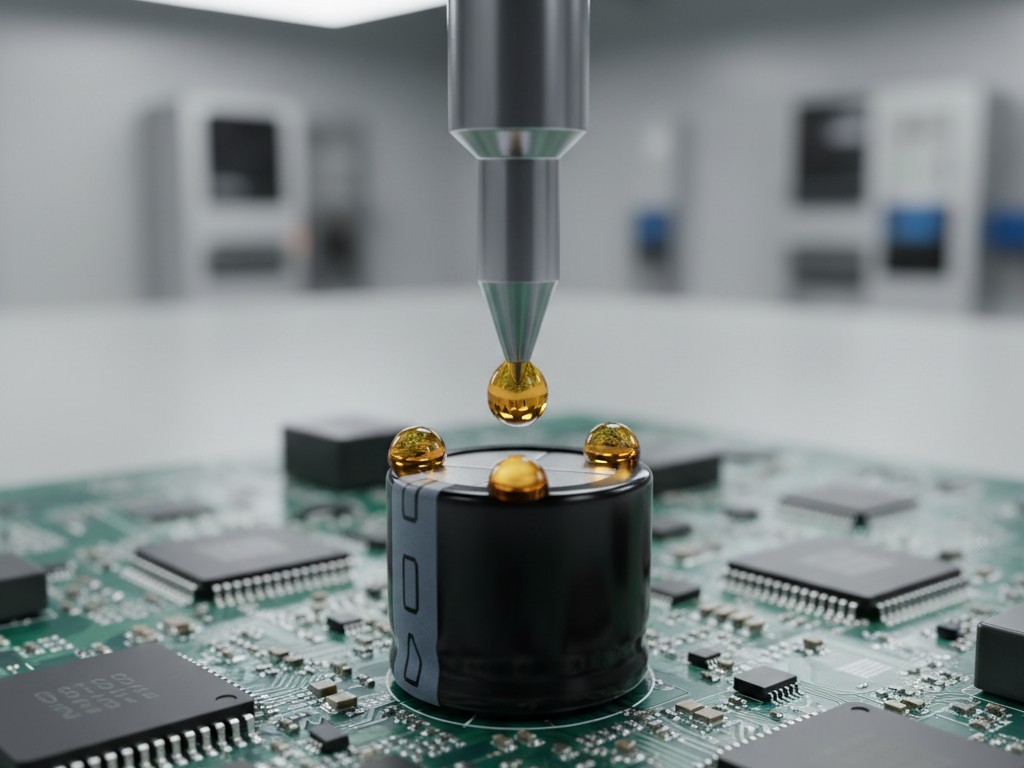

Automatyczne dozowanie zmienia problem z „klejeniem” na problem związany z geometrią. Nie próbujemy zakopać komponentu, a tworzymy konkretny system wsparcia strukturalnego. Robotyczna zawór dozujący, zaprogramowany z precyzją objętościową, nakłada krople kleju w określonych współrzędnych względem środka masy kondensatora.

Ten proces tworzy efekt „tripodu” lub „uszkodzenia podpory”. Umieszczając trzy oddzielne krople wokół podstawy kondensatora radialnego, automatyzacja zabezpiecza komponent przed ruchami w osiach X, Y i Z, pozostawiając szczeliny na rozszerzalność termiczną. Zapobiega to efektowi „dławienia”, który występuje przy pełnej enkapsulacji. Maszyna weryfikuje obecność komponentu, sprawdza wysokość Z płytki, aby uwzględnić odkształcenia, i dozowuje dokładnie zaprogramowaną objętość—aż do miligrama.

Ta precyzja rozjaśnia również zagadnienie „wypełnienia od dołu”. W zastosowaniach z układami na siatce kulek (BGA), wypełnienie przepływa pod część. Dla dużych kondensatorów elektrolitycznych, przepływ materiału pod spodem może być szkodliwy. Jeśli gaz uwięziony pod kondensatorem rozszerza się podczas reflow lub pracy, może wyrwać komponent z płytki lub rozerwać uszczelkę. Automatyczne zamocowanie nakłada materiał na bok i podstawa (filet), zabezpieczając część bez uwięzienia lotnych substancji pod spodem.

Argument ekonomiczny przeciwko tej automatyzacji zwykle koncentruje się na koszcie NRE (koszty inżynieryjne niepowtarzalne). Ta wizja jest krótkowzroczna. Koszt pojedynczej awarii w terenie — podczas gdy ciężarówka zostanie wycofana, linia zatrzymana, raport 8D wymaga tygodni inżynierskich dochodzeń — przewyższa koszt robota dozującego. Kiedy uwzględnimy ukryte koszty poprawek wymuszonych niechlujnym ręcznym aplikowaniem silikonu, automatyzacja często staje się opcją budżetową na przestrzeni cyklu życia produktu.

Wyrok z stolika drgającego

Fizyka nie dba o Twój budżet ani o Twoje intencje; respektuje tylko masę i przyspieszenie. Jedynym sposobem na prawdziwą weryfikację procesu zatrzasku jest na stole wibracyjnym (wibrator).

W typowym scenariuszu walidacji, płytę zasilającą z niezamocowanymi kondensatorami 35mm mocuje się do stołu wibracyjnego z profilem losowych drgań. Często, w ciągu mniej niż godziny, pojawia się zmęczenie. Przewody się odrywają, a kondensatory odczepiają się, grzechocząc wewnątrz obudowy jak kule. To nie jest teoretyczne. To powtarzalny efekt masy wobec miedzi. Gdy ta sama płyta jest testowana z automatycznym mocowaniem za pomocą epoksy UV, wytrzymuje ona pełny czas trwania testu bez istotnych przesunięć w rezonansie.

Warto zauważyć, że wzrost pojazdów elektrycznych (EV) wprowadza nowe wyzwania związane z drganiami. Wysokoczęstotliwościowe harmoniczne z silników elektrycznych i skrzyni biegów różnią się od niższych częstotliwości drgań silników spalinowych. Podczas gdy standardowe profile obejmują podstawy, branża nadal bada długoterminowe efekty tych wyższych częstotliwości. Bez względu na częstotliwość, rozwiązanie pozostaje takie samo: sztywne, powtarzalne wsparcie mechaniczne jest jedyną obroną przed zmęczeniem.

Niezawodność to wybór

Decyzja o automatyzacji dozowania kleju to decyzja, aby spać spokojnie w nocy. Usuwa zmienność ludzkiej ręki z procesu, który wymaga precyzji maszyny.

Jeśli polegasz na ręcznym RTV, aby zachować integralność swojej elektroniki, zakładasz przeciwko prawdopodobieństwu. Paragony — w postaci przeciętych przewodów, popękanych połączeń lutowanych i kosztownych przypomnień — są gromadzone w historii branży. Automatyczne zakładanie złącza nie jest złotym wykończeniem produktu. To zapewnienie, że produkt przetrwa podróż, do której został zaprojektowany.