Najdroższa cisza w produkcji elektroniki to ta, która następuje po pomyślnym teście funkcjonalnym, a zostaje przerwana dopiero sześć miesięcy później przez raport z pola. Lokalizator floty zamontowany na podwoziu ciężarówki w Detroit przestaje raportować swoją pozycję. Inteligentny licznik w piwnicy działa przerywanie. Raport 8D ostatecznie trafia na biurko, a przyczyna źródłowa jest prawie zawsze ta sama: pęknięte połączenie lutowane na module z otworami brzegowymi.

Te awarie rzadko mają charakter elektryczny. Krzem wewnątrz modułu Bluetooth lub GPS jest w porządku. Awaria jest mechaniczna, zwykle zakodowana w projekcie na długo przed wycięciem pierwszej szablony. Gdy integrujesz moduł z wstępną certyfikacją — czy to GPS u-blox, czy jednostkę WiFi Espressif — mocujesz sztywny blok do elastycznego podłoża FR4. Jeśli to połączenie opiera się na minimalnych podkładkach lutowniczych zalecanych w karcie katalogowej, tworzysz produkt, który przejdzie test wypalania w fabryce, ale zawiedzie przy pierwszym uderzeniu w dziurę lub cyklu termicznym.

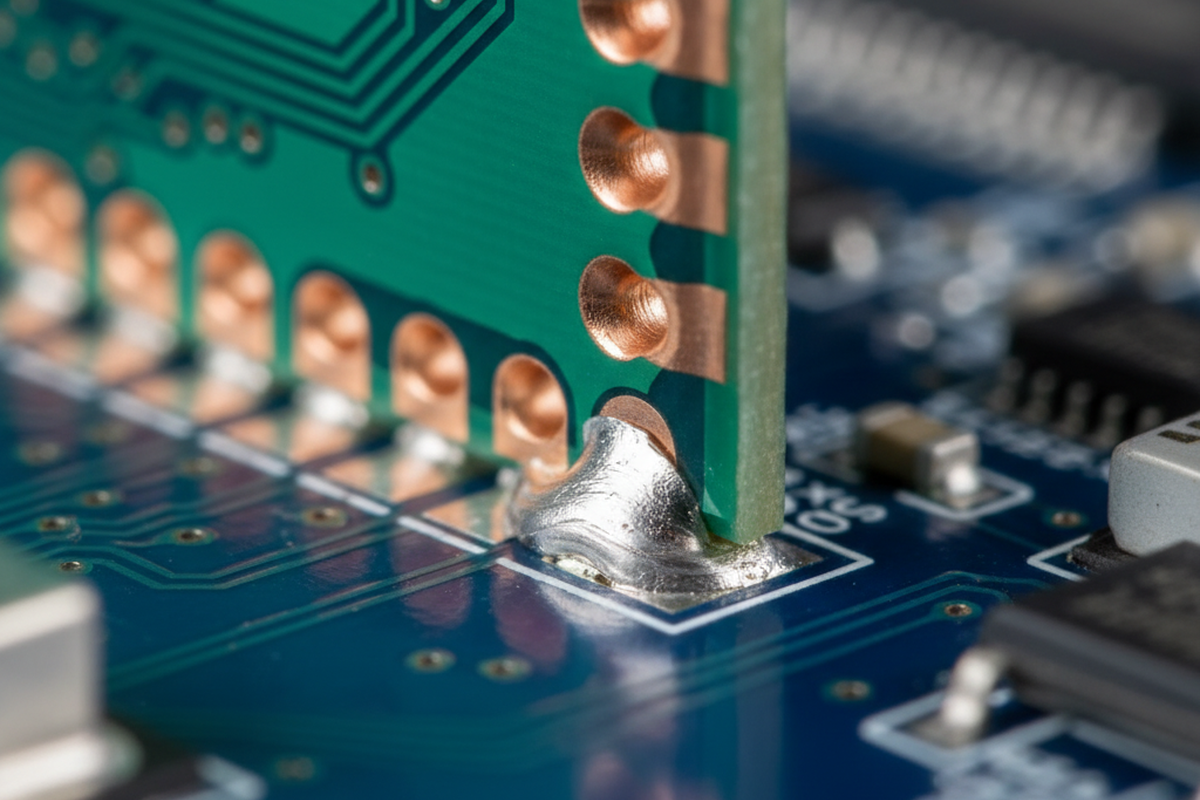

Zapomnij o „złych partiach lutów” czy błędach operatora; to problem geometrii. Fizyka połączenia z otworami brzegowymi jest bezwzględna i zachowuje się inaczej niż standardowe elementy montowane powierzchniowo. W fazie prototypu te moduły często są lutowane ręcznie. Technik zalewa połączenie drutem lutowniczym, tworząc masywny, solidny fillet, który owija się wokół otworów. Prototyp działa idealnie na stole warsztatowym. Ale gdy projekt przechodzi do produkcji masowej, objętość lutowia jest dyktowana przez szablon wycinany laserowo o grubości 5 mil. Powstałe połączenie jest ułamkiem rozmiaru, a mechaniczna redundancja znika. Jeśli geometria podkładki nie była zaprojektowana pod tę oszczędną rzeczywistość produkcyjną, połączenie będzie niedożywione, naprężone i w końcu pęknie.

Karta katalogowa to dokument marketingowy

Musisz zaakceptować, że „zalecany wzór lądowania” w karcie katalogowej modułu nie jest prawdą inżynierską — to kompromis. Dostawcy modułów są zachęcani do minimalizowania powierzchni swojego urządzenia, aby uczynić je atrakcyjnym dla projektantów walczących o miejsce na płytce. Pokazują podkładkę wystarczającą tylko do uzyskania połączenia elektrycznego w statycznym środowisku. Nie optymalizują pod kątem środowisk o wysokich wibracjach ani niezawodności klasy IPC 3.

Dla niezawodnego połączenia z otworami brzegowymi zignoruj sugestię dostawcy dotyczącą rozszerzenia podkładki o 0,8 mm. Dąż do czegoś bliższego 1,2 mm lub nawet 1,5 mm. Ta dodatkowa miedź nie jest zmarnowaną przestrzenią; to podstawa „filletu pięty”.

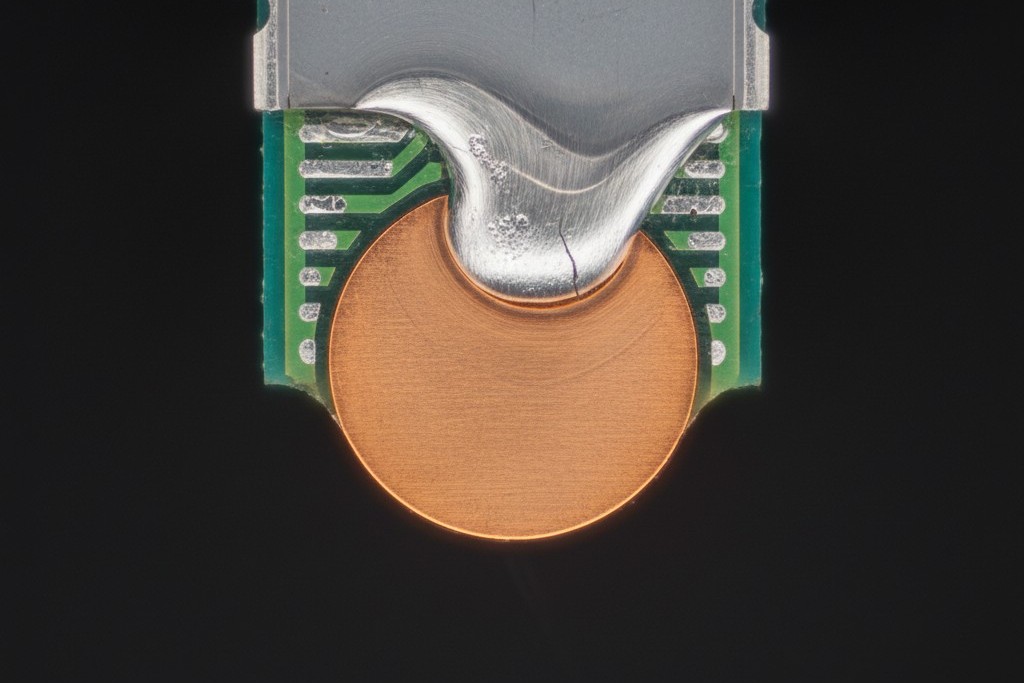

Większość kryteriów inspekcji wizualnej (jak standardowe AOI) skupia się na „filletcie palca” — błyszczącym nachyleniu lutowia widocznym na zewnątrz modułu. Ale palec przenosi bardzo małe obciążenie. Integralność strukturalna połączenia z otworami brzegowymi tkwi w pięcie — lutowiu, który wnika pod moduł i wzdłuż wewnętrznej ściany otworu. To tutaj koncentrują się siły ścinające wynikające z wyginania płytki i rozszerzalności termicznej. Jeśli podkładka kończy się równo z krawędzią modułu lub tylko nieznacznie się rozszerza, nie masz filletu pięty. Masz „połączenie czołowe”, które jest niezwykle słabe na ścinanie. Rozszerzając podkładkę na zewnątrz, pozwalasz paście lutowniczej odpowiednio zwilżyć i przepłynąć pod otwór, tworząc meniskus, który faktycznie może absorbować energię drgań.

Inżynierowie mechaniczni często próbują rozwiązać ten problem geometrii za pomocą chemii — konkretnie podkładu lub powłoki konformalnej. „Czy nie możemy po prostu przykleić?” to częste pytanie, gdy miejsce jest ograniczone. Chociaż podkład zwiększa sztywność, utrudnia naprawy. Jeśli moduł nie przejdzie testu funkcjonalnego i jest przyklejony do płytki, często trzeba wyrzucić cały zmontowany układ. Chemia nie zastąpi geometrii. Zaprojektuj podkładki poprawnie, a nie będziesz potrzebować kleju.

Kontrola apertury: ukryty krótki

Gdy podkładki są już wystarczająco duże, by wspierać połączenie, ryzyko przesuwa się na szablon. Typowy scenariusz katastrofy dotyczy modułu WiFi z metalową osłoną RF. Projektant tworzy wzór, a warsztat szablonów wycina standardowy otwór 1:1 dla podkładek.

W produkcji pasta lutownicza jest nanoszona, płytka trafia do pieca do lutowania, a pasta opada podczas nagrzewania. Ponieważ podkładki z otworami brzegowymi są często duże i prostokątne, to opadanie może spowodować mostkowanie małej szczeliny między podkładką masy a podkładką VCC. Jeśli to mostkowanie wystąpi pod metalową osłoną modułu, jest niewidoczne dla AOI (Automatycznej Inspekcji Optycznej). Nie znajdziesz go, dopóki jednostka nie pobierze nadmiernego prądu na stanowisku testowym.

Widzieliśmy serie produkcyjne, gdzie 30% płytek wymagało naprawy z powodu tego ukrytego mostkowania. Naprawa polega na rygorystycznym zmniejszeniu otworu szablonu. Nie potrzebujesz 100% pokrycia pastą na tych dużych podkładkach. Redukcja do 80% lub nawet 70% — szczególnie cofnięcie otworu od wewnętrznej krawędzi pod modułem — jest kluczowa. Zapobiega to „kulkom lutowniczym” i mostkowaniu tam, gdzie nie można tego zobaczyć.

Jest to szczególnie niebezpieczne, jeśli używasz topnika rozpuszczalnego w wodzie, który może utknąć pod modułem i powodować późniejszy wzrost dendrytów. Jednak nawet przy chemii no-clean fizyczny mostek jest natychmiastowym zagrożeniem. Celem jest lekkie niedożywienie wewnętrznej krawędzi, aby zapobiec mostkowaniu, jednocześnie zalewając zewnętrzne rozszerzenie, by zbudować ten krytyczny fillet.

Środowisko mechaniczne

Poza lutem i szablonem, fizyczne położenie modułu na płytce decyduje o jego przetrwaniu. Moduł z otworami brzegowymi to w praktyce sztywny ceramiczny lub sztywny klocek FR4 siedzący na elastycznej płytce głównej. Gdy ta płytka się wygina — czy to z powodu rozszerzalności cieplnej, drgań, czy brutalności oddzielania paneli — naprężenia tworzą moment ścinający w miejscach lutowania.

Najniebezpieczniejszą operacją w życiu modułu z otworami brzegowymi jest często moment oddzielenia płytki od panelu. Jeśli ciężki moduł jest umieszczony w odległości do 10 mm od linii V-score, „pęknięcie” narzędzia do oddzielania w stylu pizza-cutter wysyła falę uderzeniową przez włókno szklane. Widzieliśmy przekroje, gdzie miedziana podkładka została dosłownie oderwana od laminatu FR4, zanim urządzenie opuściło fabrykę.

Jeśli produkt jest przeznaczony do środowiska o wysokich drganiach — pomyśl o telematyce samochodowej, robotyce przemysłowej lub czymkolwiek montowanym do silnika — umiejscowienie jest jeszcze bardziej krytyczne. Unikaj środka płytki, gdzie „naciąganie membranowe” (oscylacje) jest najsilniejsze. Umieść moduły blisko śrub montażowych, gdzie płytka jest najsztywniejsza.

Jeśli nie możesz przesunąć modułu, nie możesz wydłużyć podkładek i nie możesz zmienić szablonu, pozostaje Ci produkt, który jest zasadniczo tykającą bombą zegarową. Żadne dostrajanie procesu na linii SMT nie zrekompensuje komponentu, który mechanicznie walczy z płytką, do której jest przylutowany. Jedynym prawdziwym rozwiązaniem jest poszanowanie fizyki połączenia: daj mu miedź do uchwytu, trzymaj z dala od krawędzi zginających się i kontroluj piętę, nie tylko palec.