Braki komponentów to bolesna, cykliczna rzeczywistość w elektronice. Przydziały się zacieśniają, czas realizacji się wydłuża, a linie produkcyjne stają w miejscu. W tych momentach zwrócenie się ku rynku otwartemu lub „brokerowi” wydaje się jedyną szansą na utrzymanie projektu przy życiu.

Ale ta ścieżka jest pełna ryzyka.

W Bester PCBA działamy na prostym zasadzie: braki się zdarzają, ale wymówki dla wysyłki wadliwego produktu nie. Gdy autoryzowane kanały dystrybucji zawiodą, a zakup przez brokera jest jedyną drogą naprzód, nie polegamy na nadziei czy papierach. Wprowadzamy szereg obowiązkowych zabezpieczeń, aby chronić produkty i reputację naszych klientów.

Brak jest rzeczywistością; Ryzyko to wybór

Autoryzowani dystrybutorzy mają bezpośrednią, umowną relację z producentami komponentów, zapewniającą jasny łańcuch custody i autentyczność części. Brokerzy działają na rynku otwartym, kupując nadmiarowe zapasy od niezliczonych źródeł. Chociaż wielu z nich jest wiarygodnych, ten świat nie posiada wrodzonej traceability autoryzowanych kanałów, co czyni go głównym punktem wejścia dla podróbek, nieoryginalnych i niewłaściwych komponentów.

Gdy jesteśmy zmuszeni do pozyskania z tego rynku, traktujemy to jako wyzwanie inżynieryjne. Ryzyko otrzymania fałszywego elementu nie jest możliwością do zbagatelizowania; jest to prawdopodobieństwo do zarządzania. Przyjęcie przesyłki komponentów brokerowanych bez rygorystycznej, fizycznej weryfikacji nie jest ryzykiem kalkulowanym. To wybór, aby zaryzykować z ostatecznym produktem.

Dlaczego Certyfikaty Zgodności nie są wystarczające

Najczęstszym i najniebezpieczniejszym błędnym przekonaniem jest to, że Certyfikat Zgodności (C of C) zapewnia odpowiednią ochronę. W świecie autoryzowanej dystrybucji, C of C jest wiarygodnym dokumentem śledzącym część bezpośrednio do oryginalnego producenta. Ma to znaczenie, ponieważ łańcuch opieki jest nienaruszony.

W przypadku komponentów brokerowanych, łańcuch ten jest zniszczony. C of C można łatwo sfabrykować, zmienić lub może pochodzić z zupełnie innej partii autentycznych części, podczas gdy komponenty w pudle są fałszywe. Staje się to kawałkiem papieru odłączonym od rzeczywistości fizycznej. Poleganie na nim to ćwiczenie transferu odpowiedzialności, a nie minimalizacji ryzyka.

To gra papierkowa. My jej nie gramy.

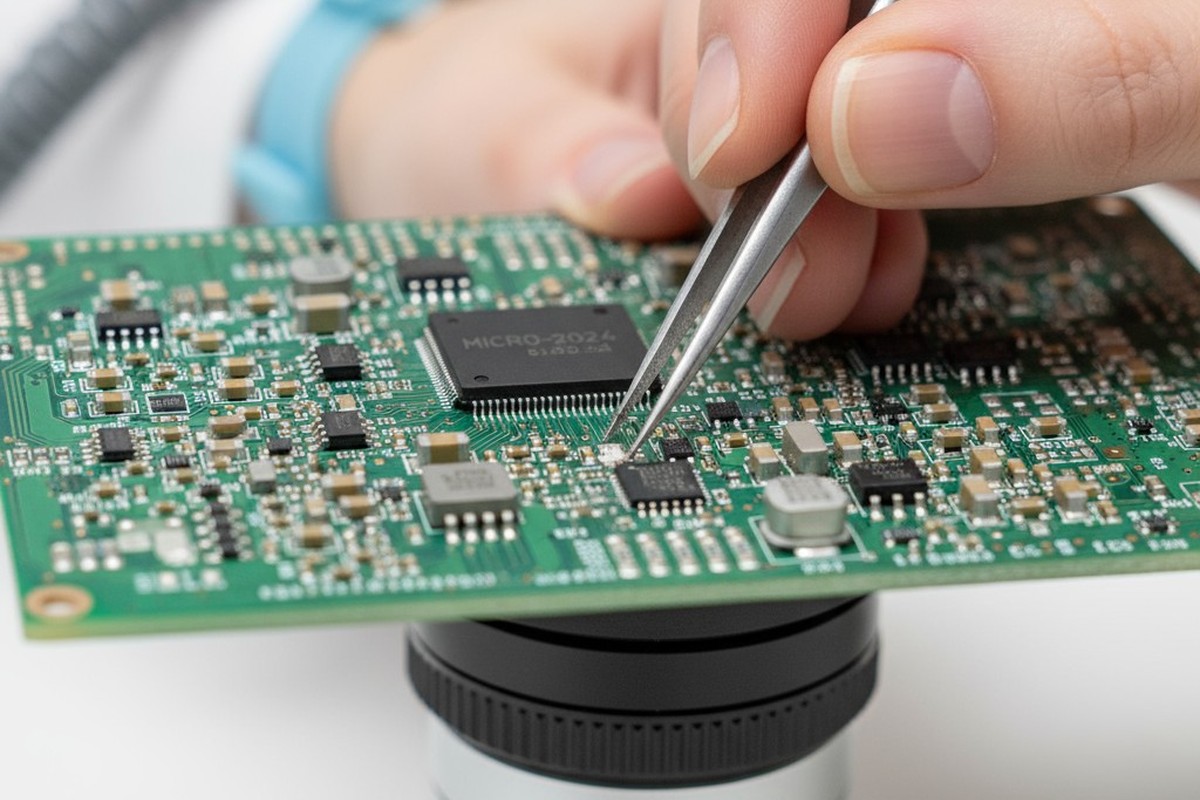

Nasza wymagana instrukcja postępowania dla komponentów pośrednich

Więc jeśli papierowe dokumenty są bezwartościowe, to co jest? Empiryczne, fizyczne dowody. Opracowaliśmy niepodważalną, wielowarstwową instrukcję postępowania dla każdego komponentu brokerowanego, który wchodzi do naszego obiektu. To nie są opcjonalne kontrole; to obowiązkowe bramy, które komponent musi przejść, zanim zostanie rozpatrzony do boardu klienta.

Warstwa 1: Weryfikacja materiału za pomocą analizy stopu XRF Alloy

Na początek odpowiadamy na podstawowe pytanie: z czego tak naprawdę składa się ten komponent? Fałszerze często obniżają koszty, używając niewłaściwych stopów lub ignorując normy RoHS. Część sprzedawana jako bez ołowiu może go zawierać, lub powłoka zakończenia może być z niewłaściwego materiału, co prowadzi do słabej lutowności i problemów z długoterminową niezawodnością.

Używamy analizy Fluorescencji Rentgenowskiej (XRF) na próbkach z każdej partii, aby określić ich precyzyjny skład pierwiastkowy. Ten nietrwały test natychmiast ujawnia, czy materiały odpowiadają specyfikacjom producenta. Jeśli stop jest niewłaściwy, badanie zostaje przerwane. Cała partia jest odrzucona.

Warstwa 2: Inspekcja rdzenia za pomocą dekapsulacji próbki

Jeśli materiał jest poprawny, przechodzimy do kolejnej warstwy kontroli: czy komponent jest tym, za co się podaje wewnątrz? Często fałszerze biorą tani, niskosprawny komponent i go ‘przerabiają’, aby wyglądał na droższy, wysokowydajny. Opakowanie wygląda poprawnie, ale układ krzemowy wewnątrz jest fałszywy.

Aby zweryfikować układ, przeprowadzamy dekapsulację na próbce. Ten destrukcyjny proces używa kwasu do rozpuszczenia obudowy komponentu i odsłonięcia samego krzemu. Następnie badamy architekturę układu i oznaczenia pod wysokiej rozdzielczości mikroskopem, porównując z próbą o znanej jakości. To jedyny sposób, aby mieć pewność, że funkcjonalny rdzeń komponentu jest autentyczny.

Warstwa 3: Testy trwałości znaku na powierzchni

Nawet przy poprawnym układzie krzemowym, część może być fałszywa. Używane lub starsze komponenty z kodami daty często są ‘czarnowane’ — pokrywane czarną powłoką — i ponownie oznaczane, by wyglądały na nowe. Te części mogą być słabo obsługiwane lub narażone na wyładowania elektrostatyczne, co czyni je czasowymi bombami zegarowymi.

Aby to wykryć, przeprowadzamy testy rozpuszczalnikowe i termiczne oznaczeń. Delikatne przetarcie za pomocą określonych rozpuszczalników lub zastosowanie ciepła często rozmazuje, blaknie lub całkowicie usuwa fałszywe oznaczenia przerobionej części. Oryginalne oznaczenia fabryczne pozostają nienaruszone. To prosty, ale niezwykle skuteczny test autentyczności.

Ostateczna ochrona: kwarantanna i pochodzenie

Komponenty, które przejdą wszystkie trzy warstwy testów fizycznych, nie są od razu wprowadzane do produkcji. Umieszczane są w bezpiecznym obszarze kwarantanny, fizycznie i systemowo odseparowanym od naszej ogólnej inwentarza.

Podczas testów nasz zespół zakupów stara się ustalić jak najwięcej pochodzenia. Pełny łańcuch dostaw jest niemożliwy w rynku brokerskim, ale zbieramy dostępne dokumenty i informacje o źródle. Dopiero gdy części przejdą wszystkie testy fizyczne i procedury weryfikacji, są wypuszczane z kwarantanny. Zapewnia to końcową, celową kontrolę przed ich użyciem w produkcji.

Problem inżynieryjny, a nie gra papierkowa

Taki poziom staranności ma swoją cenę. Sprzęt jest drogi, a proces zajmuje czas. Jednak koszt awarii pojedynczego produktu w terenie — w ramach wycofań, uszkodzeń reputacji i utraty zaufania klientów — jest wielokrotnie wyższy. Koszt testowania jest inwestycją; koszt braku testowania to niedopuszczalna odpowiedzialność.

W Bester PCBA uważamy, że zarządzanie ryzykiem łańcucha dostaw to zasadniczo problem inżynieryjny. Wymaga dowodów empirycznych, testowania fizycznego i systematycznego procesu. Nie można go rozwiązać poprzez papierologię lub nadzieję na najlepsze. Poruszając się po niepewnościach rynku otwartego, działamy z dyscypliną i rygorem, na które zasługują nasi klienci.