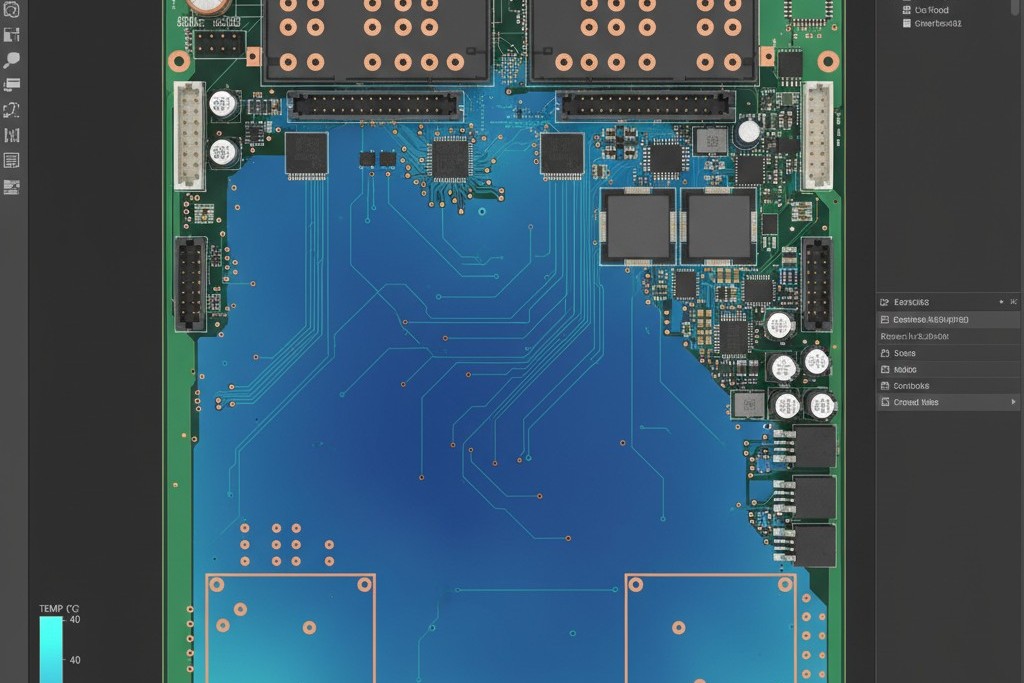

Spędzasz tygodnie na układzie. Schemat jest zweryfikowany, DRC w Altium są czyste, a plane zasilania to masywne płyty miedzi 3oz, zaprojektowane na przenoszenie 100 amperów bez problemu. Na ekranie wygląda to jak arcydzieło niskooporowego trasowania. Sieci są w pełni podłączone, przewody powietrzne zniknęły, a symulacja pokazuje piękną, chłodną niebieską ścieżkę Twojego prądu.

Potem płyty wracają z fabryki i stają się cegłami.

Złącza odłączają się, ponieważ połączenia lutownicze są zimne i ziarniste. FET-y zasilające zawodzą w terenie, ponieważ nigdy nie zwilżyły padów, tworząc kontakt o wysokiej rezystancji, który się nagrzewa i ostatecznie pęka. Nie zaprojektowałeś układu. Zaprojektowałeś odprowadzacz ciepła, który pochłonął całą energię termiczną z pieca reflow.

To jest podstawowy konflikt w projektowaniu PCB zasilających. Geometria miedzi wymagana do przesyłania dużego prądu często jest dokładnie taka sama, jak ta, która uniemożliwia niezawodne połączenie lutownicze. Fizyka nie obchodzi Twojej sieci połączeń. Jeśli nie potrafisz wymusić przepływu lutowia, nie masz płyty.

Termodynamika cegły

Przestań myśleć jak inżynier elektryk i zacznij myśleć jak hydraulik radzący sobie z przepływem ciepła. Gdy umieszczasz pad komponentu bezpośrednio na dużej plane z miedzi (zwłaszcza 2oz, 3oz lub cięższej), łączysz mały zbiornik stopionej metalu z ogromnym rezerwuarem termicznym.

Gdy piec reflow lub lutownica dotkną tej pad, próbują podnieść lokalną temperaturę do punktu topnienia lutowia—zwykle wokół 217°C dla SAC305. Jednak miedź jest wyjątkowym przewodnikiem. Ten masywny plane uziemienia działa jak autostrada, odprowadzając energię termiczną z pady szybciej, niż źródło ciepła może ją dostarczyć. To jak próbować napełnić wiadro przy użyciu węża ogniowego, które odpływa od dołu. Możesz podkręcić lutownicę do 450°C i ryzykować uszkodzenie kleju, trzymającym miedź na FR-4, ale to nie ma znaczenia. Ciepło nie pozostaje w złączu; rozprasza się w plane.

Wynikiem jest "zimne połączenie". Lut może się topić na końcu komponentu, ale zamarza w momencie, gdy dotknie pady z miedzią. Zbiera się w kulkę, siedząc na powierzchni jak kropla rtęci, zamiast płynąć w gładką fasolkę. Jeśli technik spróbuje to wymusić, trzymając lutownicę na padzie przez 45 sekund, zwykle po prostu odkleja pady lub wypala flux, zanim dojdzie do zwilżenia. Zwykle wtedy ludzie obwiniają swoje narzędzia, myśląc, że potrzebują mocniejszej lutownicy. Ale nawet Metcal MX-500 z ciężkim końcówką nie poradzi sobie z plane 4oz bez pomocy. Masywna masa termiczna wygrywa za każdym razem.

Mit "Bezpośredniego Połączenia"

Uparte przekonanie w elektronice zasilającej mówi, że ścieżki wysokiego prądu musi używaj bezpośredniego łączenia wielokątami. Logika wydaje się być słuszna: każde ograniczenie na ścieżce miedzianej zwiększa opór, co zwiększa ciepło. Dlatego, aby zminimalizować ciepło, musimy zmaksymalizować kontakt z miedzią.

Ta logika jest niebezpieczna, ponieważ ignoruje fabrykę. Bezpośrednie połączenie, które skutkuje zimnym połączeniem lutowniczym, będzie miało znacznie wyższy opór kontaktowy niż prawidłowo zwilżone połączenie za pomocą relaksacji termicznej. To zimne połączenie to tykająca bomba zegarowa. Podczas cykli termicznych — tak jak podczas nagrzewania i chłodzenia silnika — struktura ziarnista zimnego lutowania pęka. Gdy pęknie, opór gwałtownie rośnie, połączenie nagrzewa się, a ostatecznie dochodzi do katastrofalnego przerwania obwodu lub pożaru.

To nie dotyczy tylko dużych złączy. To samo nierównomierne rozłożenie temperatury powoduje unoszenie się elementów na mniejszych pasywach. Jeśli masz kondensator 0603 łączący ścieżkę sygnałową z powierzchnią uziemienia, a używasz bezpośredniego połączenia na stronie uziemienia, to solder na stronie sygnału topnieje pierwszy. Napięcie powierzchniowe unoszące element, stawiając go pionowo. Piekarnik reflow nagrzewa płytę równomiernie, ale płyta nie akceptuje równomierne rozkładanie ciepła. O ile nie pracujesz w zakresie RF, gdzie przerwy impedancyjne są krytyczne, lub nie masz do czynienia z impulsywnymi prądami tak wysokimi, że natychmiast wyparowałyby jeden z ramion, bezpośrednie połączenie na plane zasilania zwykle jest wadą projektową maskującą optymalizację.

Obliczanie kompromisu

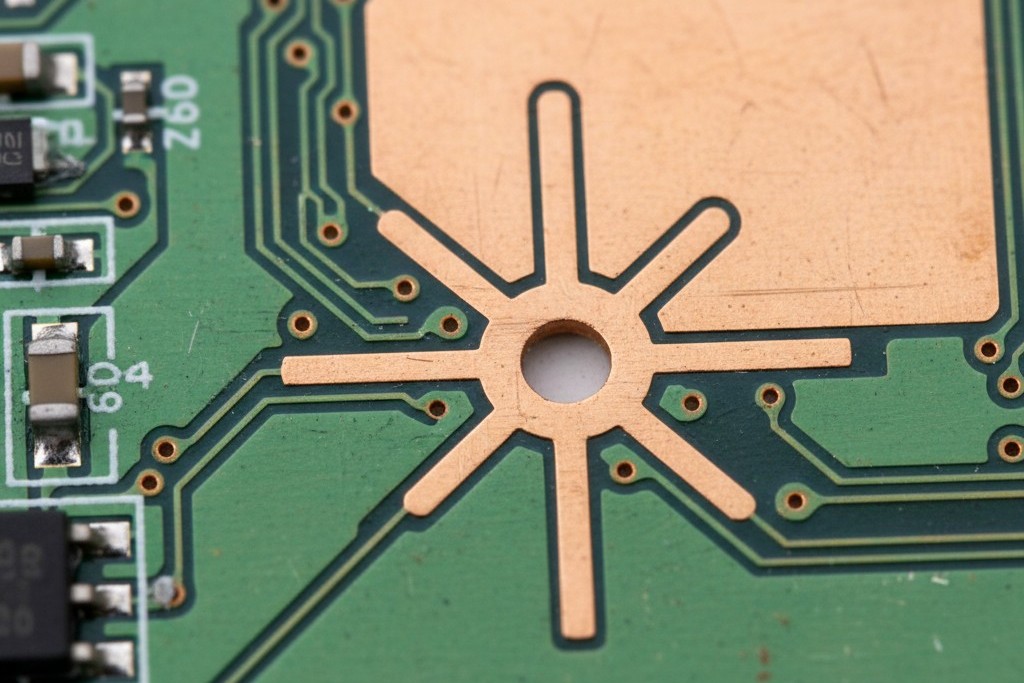

Wprowadzenie relaksacji termicznej: te ramiona koła wózka łączące pad z plane. Działają jako zapora termiczna, ograniczając przepływ ciepła na tyle, aby pad osiągnął temperaturę w ciągu 60–90 sekund podczas okna reflow.

To właśnie tutaj pojawia się strach. Jeśli ramiona będą zbyt cienkie, staną się bezpiecznikami.

Domyślne ustawienia CAD mogą ci zaszkodzić. Standardowe zasady w KiCad lub Eagle są często dostosowane do warstw sygnałowych, tworząc ramiona o szerokości 10 mil, które odparowują w okamgnieniu, gdy przepuszczasz przez nie 20 amperów. Musisz obliczyć szerokość ramienia na podstawie rzeczywistego obciążenia. To kompromis: wystarczająca ilość miedzi do przewożenia prądu, ale niewystarczająca, aby blokować ciepło.

Zacznij od podstaw. Określ prąd na pin. Jeśli pin złącza przewodzi 40 amperów, nie zakładaj, że ramiona muszą przewodzić tylko 40 amperów. Zwykle sam pin jest wąskim gardłem, ale załóżmy, że musisz obsłużyć to obciążenie. Użyj normy IPC-2152, aby określić wymaganą szerokość ścieżki dla danego wzrostu temperatury. Jeśli potrzebujesz 100 milsów miedzi, aby przewozić ten prąd przy wzroście o 10°C, a masz cztery ramiona, każde ramię musi mieć szerokość 25 milsów.

Ale chwila. Ramie o szerokości 25 milsów na miedzi 3oz to nadal znacząca rura cieplna. Może być zbyt przewodząca cieplnie dla standardowego profilu reflow. Możesz potrzebować zmniejszyć liczbę ramion do dwóch szerszych albo wydłużyć długość ramion, aby stworzyć dłuższą ścieżkę termiczną. To proces iteracyjny. Równoważysz ryzyko złączenia ramienia (awaria elektryczna) z ryzykiem, że połączenie nigdy się nie zwilży (awaria mechaniczna).

Istnieje tu niepewność. Normy IPC są konserwatywne, a rzeczywista wydajność zależy od przepływu powietrza i przewodności cieplnej twojej konkretnej podkładowej płytki. Jednak lepiej ufać matematyce narzędzia Saturn PCB niż zgadywać. A podczas gdy niektórzy projektanci próbują oszukać, stawiając złącza na wierzchu pady, aby zwiększyć pionowy przepływ prądu, pamiętaj, że każda zatopiona przezłopowa otwarta jest kolejnym punktem kotwiczącym termicznie, który odciąga ciepło od powierzchni.

Rzeczywistość DFM: Walka Technika

Ignoruj te obliczenia i zalewaj płaszczyznę, a de facto wypowiadasz wojnę na hali montażowej. Gdy płytka z słabą ulgą termiczną trafi na stół do poprawki, staje się koszmarem.

Wyobraź sobie technika próbującego wymienić MOSFET na Twojej płytce. Podłączają lutownicę. Nic się nie dzieje. Pogodzenie nie topnieje. Dodają świeży lut do końcówki, aby zwiększyć powierzchnię kontaktu. Teraz to jest bałagan pełen roztopionego lutu. Muszą chwycić podgrzewacz, przymocować Twoją płytę i wstępnie podgrzać cały układ do 150°C — piekąc elektrolity w kondensatorach — tylko po to, by obniżyć różnicę termiczną na tyle, by lutownica mogła złączyć szczeliny.

Ten stres termiczny degraduje materiał FR-4 i skraca żywotność każdego innego elementu na płytce. Możesz zaoszczędzić 2 milliohmów rezystancji, korzystając z bezpośredniego połączenia, ale kosztujesz firmę tysiące w czasie poprawek i odpadów zmontowanych układów. Płyta, którą nie można poddać przeróbce, jest płyta jednorazowa. Chyba że budujesz jednorazowe zabawki konsumenckie, możliwość przeróbki jest koniecznością.

Projekt dla piekarnika

Cel jest prosty: oszukać ciepło, by utrzymywało się tam, gdzie tego potrzebujesz, wystarczająco długo, aby utworzyć międzymetalowe połączenie, które uczyni złącze lutownicze prawdziwym.

Nie pozwól narzędziu CAD narzucać Ci się. Wejdź do zasad projektowania. Ustaw konkretne klasy dla Twoich linii zasilających. Zmuszaj oprogramowanie do używania wyliczonych ramion termicznych zamiast globalnych domyślnych ustawień. Dodanie tych zasad i ich weryfikacja zajmuje dodatkową godzinę podczas fazy układania, ale ta godzina oszczędza tygodnie czasu iteracji, gdy pierwszy prototyp powraca z odczepionymi złączami na płytce.

Często tracimy się w pogoni za idealnym schematem elektrycznym, zakładając, że jeśli elektrony mają ścieżkę, praca jest skończona. Jednakże elektrony nigdy nie mają szansy na przepływ, jeśli proces produkcji zawiedzie. Gruba miedź wymaga myślenia o termodynamice. Szanuj ciepło, zablokuj przepływ na styku, i pozwól lutowi wykonywać swoją pracę.