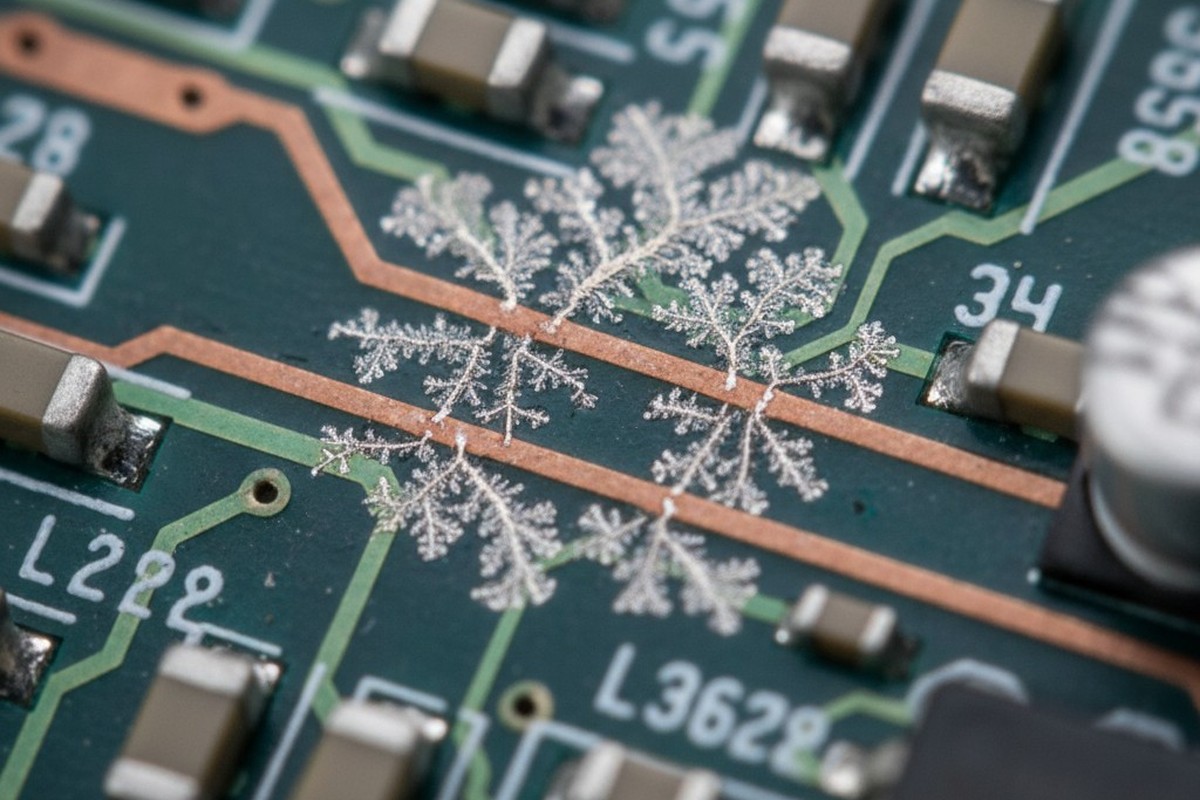

Zwrot z przemysłowych kontrolerów powracających z terenu opowiada znaną historię. Powłoka konformalna, która wydawała się nieskazitelna podczas końcowej inspekcji, teraz tworzy sieć przewodzących ścieżek po miesiącach w wilgotnym środowisku. Pajęczyny dendrytyczne między ścieżkami. Rozmnażanie się korozji pod tym, co powinno być barierą ochronną. Wspólnym elementem tych awarii nie jest sama powłoka, lecz to, co znajduje się pod nią: resztki z bezcleanerowego topnika, pozostawione przed nałożeniem powłoki.

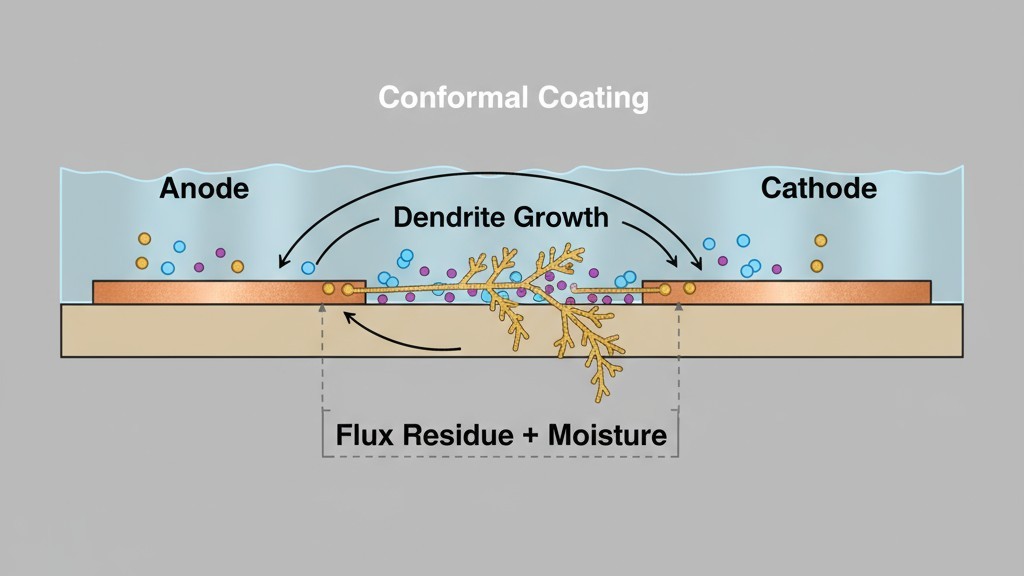

Połączenie bezcleanerowego topnika z akrylowymi lub uretanowymi powłokami konformalnymi tworzy przewidywalny tryb awarii w wilgotnych warunkach. Nie jest to wada materiałowa ani niedbałe nałożenie; to skutek podstawowej chemii. Topnik bezcleanerowy został zaprojektowany tak, aby pozostawiać resztki jonowe. Zamknięte pod powłoką i narażone na wilgoć, te obojętne osady stają się aktywnymi miejscami elektrokemicznymi. Zamiast chronić zespół, powłoka zatrzymuje wilgoć na zanieczyszczonej powierzchni, przyspieszając degradację, którą miała zapobiec.

Zrozumienie tego mechanizmu wymaga dokładnego przyjrzenia się zachowaniu resztek topnika i właściwościom powszechnych powłok. W PCBA Bester zauważyliśmy, że wskaźniki RMA dla zespołów narażonych na wilgotność spadły o ponad 60 procent, gdy producenci radzą sobie z resztkami zanim powłoki. Proces ten zaczyna się od prostego zrozumienia: „no-clean” jest kwalifikacją do lutowania, a nie gwarancją zgodności powłoki.

Niewidzialny Mechanizm Awarii

Problem nie ujawnia się podczas produkcji. Nowo nałożone zespoły przechodzą testy elektryczne bez anomalii w ich rezystancji izolacyjnej. Powłoka wygląda jednolicie pod powiększeniem. Awaria pojawia się dopiero, gdy zespół działa w warunkach końcowego użytkowania, gdzie wahania temperatury i wilgotność otoczenia aktywują pozostałości uwięzione pod powierzchnią.

Wilgoć dostaje się przez samą powłokę. Nawet najlepsze powłoki konformalne nie są absolutną barierą dla pary wodnej. Akryle, popularne ze względu na łatwość użycia, mają wskaźniki przenikania pary wodnej pozwalające cząsteczkom wody dyfundować przez matrycę polimerową. Uretyny, cenione za wytrzymałość, są mniej przepuszczalne, ale nadal nie hermetyczne. Z czasem, szczególnie w środowiskach o wysokiej wilgotności lub cyklicznych zmianach temperatury, wilgoć nieuchronnie dociera do interfejsu między powłoką a PCB.

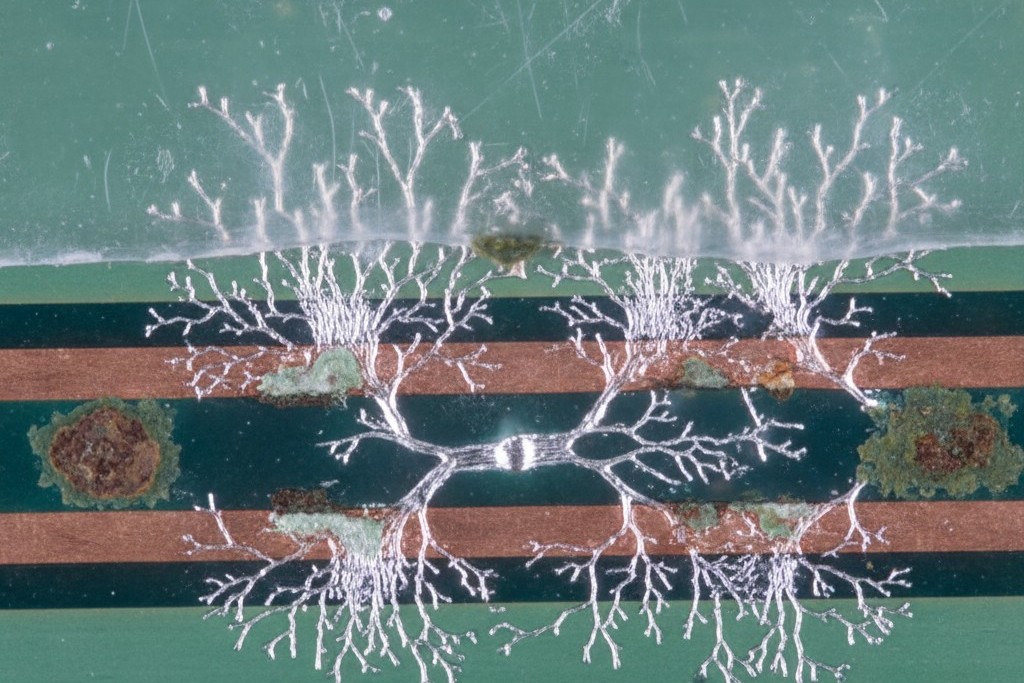

Na tym interfejsie wilgoć napotyka resztki topnika. Składające się z częściowo ulotnionych aktywatorów i nośników żywicy, te resztki są higroskopijne – pochłaniają wodę i tworzą lokalny elektrolit. Gdy zasilanie jest włączone, pomiędzy sąsiednimi przewodami istnieje pole elektryczne. Elektrolit zapewnia przewodzące medium dla migracji jonów. Reakcje elektrochmiczne zaczynają się na anodzie, rozpuszczając metal z miedzianych ścieżek lub wykończeń lutowniczych. Na katodzie, te jony są redukowane i osadzają się jako dendryty metalowe, które rosną wzdłuż linii pola elektrycznego, aż połączą przewody, powodując wyciek prądu lub całkowite zwarcie.

Powłoka temu nie przeszkadza; wręcz pogarsza sytuację. Uszczelniając resztki na płytce, powłoka zatrzymuje wilgoć przed odparowaniem podczas suchych cykli. Zainfekowana strefa pozostaje wilgotna znacznie dłużej niż na niepowlekanym zespole, co umożliwia kontynuację reakcji elektrochmicznych. Minimalne ryzyko niezawodności na niespowitej płytce staje się niemal pewne pod powłoką, która zatrzymuje zarówno resztki, jak i wilgoć, której przyciąga.

Dlaczego pozostałości jonowe koncentrują się pod powłokami

Problemy zaczynają się podczas procesu reflow. Topnik ma jedno zadanie: usunąć tlenki z powierzchni metalu, aby stopiony lut mógł utworzyć odpowiednie połączenie. Topniki bez konieczności czyszczenia używają słabych kwasów organicznych, czasami wzmocnionych aktywatorami halide, aby to osiągnąć. Podczas reflow, te kwasy reagują z tlenkiem miedzi i innymi zanieczyszczeniami, tworząc rozpuszczalne sole metaliczne.

W idealnym cyklu reflow większość tych produktów reakcji i samego środka flux uległaby ulotnieniu się przy szczytowych temperaturach 240–250°C. To, co zostaje, to osad, zaprojektowany tak, aby był nieszkodliwy w typowych warunkach operacyjnych. Składa się głównie z żywicy lub polimerowych filmowców, cięższych kwasów organicznych i śladowych ilości jonowych substancji.

Kluczowe słowo to ślad. Pozostałości po środku flux bez konieczności czyszczenia nie są wolne od jonów. Zawierają aniony karboksylowe pochodzące z kwasów organicznych, kationy metali skompleksowane z komponentami flux oraz — jeśli są używane — jony halogenowe. Chociaż całkowite obciążenie jonowe jest zwykle zbyt niskie, aby powodować problemy na niepomalowanej płytce, nie jest równe zero. Nakładanie warstwy konformalnej uszczelnia te śladowe jony na miejscu, koncentracją ich na interfejsie płyty i warstwy ochronnej.

Przemiana z inertnego osadu do aktywnego zanieczyszczenia rozpoczyna się, gdy wilgoć przenika przez powłokę. Molekuły wody rozpuszczają jony, tworząc cienką warstwę elektrolitu między powłoką a płytką. Ta warstwa może mieć zaledwie nanometry grubości, ale wystarczy. Pole elektryczne z podświetlonych ścieżek powoduje migrację jonów. Miedź na anodzie rozpuszcza się w kationy miedzi, które przemieszczają się przez elektrolit do katody, gdzie osiadają jako metaliczna miedź. Osadzanie nie jest jednolite; podąża za ścieżką największego natężenia pola, tworząc rozgałęzione, drzewowate struktury dendrytów. Jeśli obecne są jony halogenowe, przyspieszają ten proces, tworząc wysoce rozpuszczalne kompleksy miedzi-halogenowe.

Na niepomalowanej płytce ten proces miałby tendencję do samoograniczania się, gdy elektrolit wysycha. Pod powłoką wilgoć jest uwięziona. Elektrolit trwa. Tak długo, jak płyta jest zasilana i wilgotność jest wystarczająco wysoka, dendryty rosną nieprzerwanie, aż połączą przewodniki i zmontowanie zawiedzie.

Podatności Materiałowe: Akryl vs. Uretan

Nie wszystkie powłoki są równie podatne. Interakcja pomiędzy pozostałościami po fluxie a wilgocią zależy mocno od przepuszczalności powłoki, jej przyczepności do skażonych powierzchni i jej reakcji na stres środowiskowy.

Powłoki akrylowe to termoplastyczne polimery, cenione za łatwość aplikacji i przeprowadzania poprawek. Są również jednymi z najbardziej przepuszczalnych na wilgoć, z szybkościami transmisji pary od 20 do 50 gramów na metr kwadratowy dziennie. Oznacza to, że wilgoć szybko dociera na powierzchnię PCB. Przyczepność jest ich drugą słabością. Akryle łączą się poprzez mechaniczne interakcje i słabe siły van der Waalsa, ale pozostałości fluxu tworzą warstwę zanieczyszczającą, która uniemożliwia silne połączenie. Powłoka może wyglądać dobrze na początku, ale cykle termiczne lub naprężenia mechaniczne mogą spowodować jej odłamanie. Powstała luka wypełnia się grubszą, bardziej przewodzącą warstwą elektrolitu, co przyspiesza korozję i rozwój dendrytów.

Powłoki uretanowe to sztywne, termoutwardzalne polimery, które oferują doskonałą odporność na ścieranie i wilgoć, z przepustowością od 5 do 15 g/m²/dzień. Chociaż to pomaga, uretany wprowadzają inny tryb awarii. Mają wysoki moduł sprężystości i współczynnik rozszerzalności termicznej różniący się od podłoża PCB. Na czystej powierzchni powłoka uretanowa może wytrzymać stres cykli termicznych. Jednak na warstwie pozostałości fluxu przyczepność jest słaba. Stres termiczny może powodować pękanie lub odlamanie się ostrego brzegu powłoki. Pęknięcie daje bezpośrednią ścieżkę dla wilgoci, aby przetoczyła się wzdłuż skażonego interfejsu, omijając niską przepuszczalność powłoki i tworząc skupione strefy korozji i rozrostu dendrytów.

Inne materiały zachowują się inaczej. Powłoki silikonowe są wysoce przepuszczalne, ale „oddychają”, pozwalając wilgoci uciec równie łatwo, jak się dostaje, co zapobiega jej gromadzeniu się na interfejsie. Parylen, stosowany w postaci pary, tworzy ekstremalnie cienką, konformalną i niskoprzepuszczalną barierę, ale jej skuteczność może być osłabiona przez dziurki lub sposób zamknięcia pozostałości. Choć żadna z nich nie jest odporna, ich mechanizmy awarii różnią się od akryli i uretanów.

Decyzja dotycząca czyszczenia przed powłoką

Rozwiązanie stanowi decyzja procesowa: kiedy zanieczyszczenie jonowe na zestawie bez konieczności czyszczenia staje się nieakceptowalne dla powłoki konformalnej? Odpowiedź zależy od fluxu, profilu reflow, materiału powłoki oraz środowiska eksploatacji.

Ustalenie poziomów zanieczyszczeń wymaga testowania, ponieważ wizualna inspekcja jest bezużyteczna. Płyta może wyglądać na czystą, a jednocześnie zawierać wystarczającą ilość jonów, aby spowodować awarię. Najczęściej stosowaną metodą jest test rezystywności ekstraktu rozpuszczalnikowego (ROSE), który mierzy przewodność rozpuszczalnika używanego do mycia płyty. Wynik wyraża się w ekwiwalentach chlorku sodu na jednostkę powierzchni (np. µg NaCl/cm²). Dla bardziej szczegółowej diagnostyki można użyć jonowej chromatografii, aby zidentyfikować konkretne jony i ich stężenia.

Akceptowalne poziomy zanieczyszczeń różnią się w zależności od powłoki. Na podstawie doświadczeń terenowych i testów przyspieszonych, powłoki akrylowe na fluxie bez konieczności czyszczenia często zawiodą w wilgotnych środowiskach, gdy zanieczyszczenie jonowe przekracza 1,56 µg/cm² ekwiwalentu NaCl. Uretany mogą tolerować nieco wyższe poziomy, około 2 do 3 µg/cm², ze względu na mniejszą przepuszczalność wilgoci.

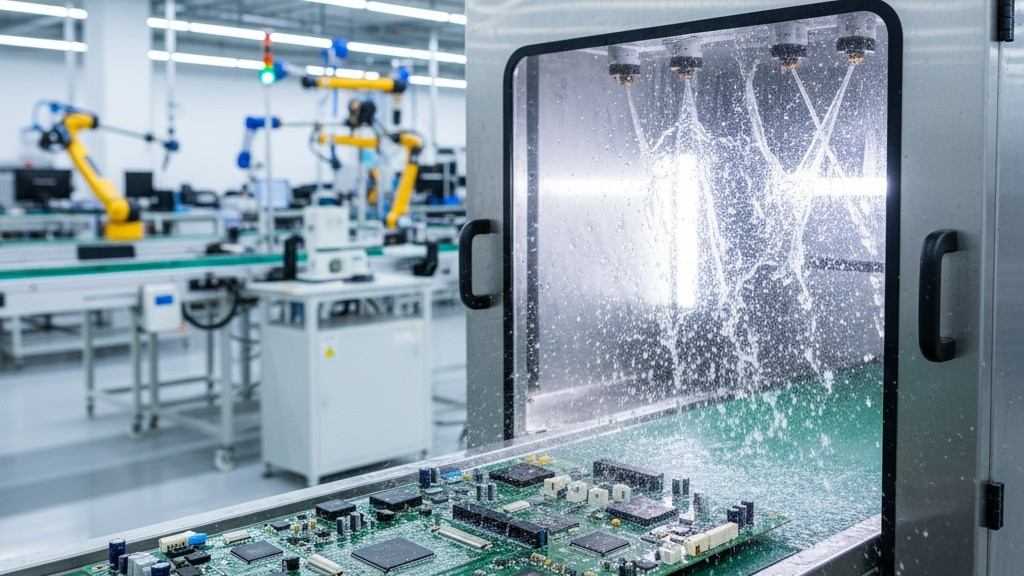

Decyzja o czyszczeniu zależy od tych progów. Jeśli kontrolowany proces z użyciem fluxu o niskiej zawartości resztkowej utrzymuje zanieczyszczenia poniżej limitu dla wybranej powłoki, czyszczenie może być zbędne. Jednak czynniki takie jak niedokładny profil reflow, użycie fluxów halogenowych o wysokiej aktywności lub skomplikowana geometria płyty, które zatrzymują pozostałości, przemawiają za koniecznością czyszczenia. W razie wątpliwości lub gdy środowisko końcowe obejmuje wysoką wilgotność, czyszczenie przed nałożeniem powłoki jest jedyną niezawodną drogą.

Projektowanie w celu wyeliminowania pułapek na residue

Prewencja jest lepsza niż naprawa. Decyzje dotyczące projektowania procesu podjęte na długo przed nałożeniem powłoki mogą zminimalizować warunki prowadzące do awarii.

Pozostałości żelazka nie rozchodzą się równomiernie. Zbierają się pod dużymi komponentami, są zasysane do szczelin między cienkimi pinami, a także skupiają się w narożnikach, gdzie przepływ powietrza podczas reflow jest słaby. To są gorące punkty dla jonowej kontaminacji. Jednym podejściem jest maskowanie tych obszarów wysokiego ryzyka podczas nanoszenia powłoki. Innym jest selektywne pokrywanie, gdzie chronione są tylko wrażliwe obszary płytki, pozostawiając obszary o wysokich pozostałościach bez powłoki. To zmniejsza ryzyko zatrzymywania zanieczyszczeń, ale wymaga starannej analizy, aby upewnić się, że niechronione obszary nie są narażone.

Układ płytki również odgrywa kluczową rolę. Ustawiając duże komponenty tak, aby zminimalizować cienie żelazka i zapewniając odpowiedni odstęp między elementami, można znacznie zmniejszyć stężenie pozostałości. Te decyzje projektowe związane z manufacturability mają bezpośredni wpływ na długoterminową niezawodność pokrytej powłoki.

Inspekcja po aplikacji powłoki: Wykrywanie problemów zanim trafią do klienta

Nawet przy rygorystycznej kontroli procesu, weryfikacja jest nieodzowna. Inspekcja po nałożeniu potwierdza poprawność aplikacji i poszukuje oznak zatrzymanych zanieczyszczeń.

Zatrzymane pozostałości często pozostawiają wizualne wskazówki. Mieszana lub „pomarańczowa skórka” tekstura może wskazywać na słabe zwilżanie w zanieczyszczonym obszarze. Bąbelki, pustki lub subtelne zmiany koloru mogą również wskazywać na słabe przyleganie. Systemy automatycznej inspekcji optycznej (AOI), szczególnie te używające światła UV z fluorescencyjnymi powłokami, doskonale wykrywają takie wady.

Ale inspekcja wzrokowa nie może mierzyć ryzyka elektrochimicznego. Do tego potrzebne są testy elektryczne. Znaczny spadek rezystancji izolacji między sąsiednimi przewodnikami po wystawieniu na wilgoć jest wyraźnym sygnałem ostrzegawczym. Pomiar rezystancji izolacji powierzchni (SIR) dostarcza najbardziej jednoznacznych danych. Zastosowanie napięcia wstępnego do wzorca testowego w kontrolowanych warunkach wysokiej temperatury i wysokiej wilgotności (zwykle 85°C/85% RH) pozwala symulować awarię w terenie w przyspieszonym czasie. Stały spadek rezystancji wskazuje, że zatrzymane zanieczyszczenia są aktywne i że zespół jest w oczekiwaniu na awarię w terenie.

Integracja tych punktów kontrolnych — inspekcji wzrokowej, testów rezystancji izolacji i walidacji SIR — to najskuteczniejszy sposób na wykrycie wad związanych z zanieczyszczeniem zanim wyjdą z fabryki. W Bester PCBA, uczynienie testowania SIR obowiązkowym elementem kwalifikacji nowego procesu żelazka lub powłoki okazało się najlepszym wskaźnikiem niezawodności w trudnych środowiskach.