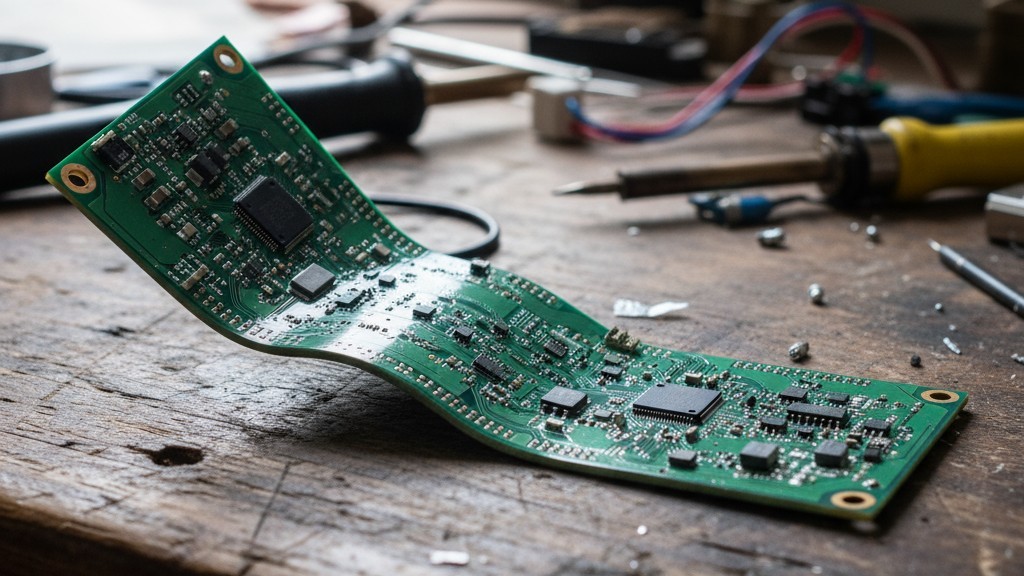

Kradzież miedzi powinna działać. Strategia ta jest powszechna, a logika jest trafna: dodaj wypełnienie miedzią do rzadkich obszarów płytki, zrównoważ ogólną gęstość i zmniejsz naprężenia podczas produkcji. Dla wielu projektów działa to doskonale. Ale gdy jest stosowana agresywnie, bez uwzględniania zachowania termicznego, kradzież przestaje być rozwiązaniem. Staje się źródłem samego problemu, które miało rozwiązać. Płyty, które powinny wyjść z pieca reflow płaskie, wygięły się, ich elementy są źle ustawione, a połączenia lutownicze są uszkodzone.

To niepowodzenie jest sprzeczne z intuicją, ponieważ główną przyczyną odkształceń nie jest abstrakcyjna nierównowaga miedzi, lecz asymetryczne nagrzewanie podczas cyklu reflow. Dodanie miedzi zmienia masę termiczną i rozkład ciepła na płytce. Gdy ta miedź jest umieszczana bez zrozumienia, jak wpływa na symetrię nagrzewania w szczytowych temperaturach reflow, tworzy nowe nierównowagi termiczne — często gorsze od pierwotnych. Płytka się skręca, ponieważ różne regiony nagrzewają się w różnym tempie i utrzymują ciepło przez różny czas, co powoduje różnicową ekspansję, której podłoże nie może pochłonąć bez odkształceń.

Odpowiedzią nie jest rezygnacja z balansowania miedzi. Chodzi o uznanie, że symetria układu warstw, kontrolowana lokalna gęstość miedzi oraz odpowiednie wsparcie panelu są znacznie skuteczniejszymi strategiami niż stosowanie blanket thieving. Te podejścia bezpośrednio odnoszą się do nierównowagi termicznej, a nie traktują dystrybucji miedzi jako wyłącznie ćwiczenie geometryczne. Aby zrozumieć, kiedy kradzież pogarsza sytuację, najpierw musisz zrozumieć mechanikę termiczną, która rządzi płytką przy 250°C.

Termiczna mechanika odkształceń podczas ponownego lutowania

Odkształcenia to zasadniczo problem ograniczonej różnicowej ekspansji. Płytka obwodu drukowanego jest kompozytem materiałów o różnych współczynnikach rozszerzalności cieplnej (CTE), masach cieplnych i przewodności cieplnej. Gdy ten kompozyt jest szybko i nierównomiernie nagrzewany, narastają naprężenia wewnętrzne. Jeśli te naprężenia przekraczają elastyczność podłoża przy wysokich temperaturach, płytka się odkształca. Deformacja może być tymczasowa, łagodzona podczas chłodzenia, lub stała, jeśli podłoże ulegnie odkształceniu lub proces chłodzenia zatrzaśnie naprężenia.

Dlaczego różnicowa rozszerzalność powoduje skręt

Współczynnik rozszerzalności cieplnej (CTE) materiału opisuje, o ile zmieniają się jego wymiary na stopień wzrostu temperatury. CTE miedzi wynosi około 17 ppm/°C. Laminat FR-4, najbardziej powszechne podłoże PCB, ma podobny w płaszczyźnie CTE 14-17 ppm/°C, ale jego CTE w kierunku przez grubość jest znacznie wyższy, często 60-70 ppm/°C. To niedopasowanie oznacza, że gdy temperatura rośnie, miedź i FR-4 chcą się rozprężać w różnych tempelaturach.

Połączone w laminat, żaden z materiałów nie może się swobodnie rozprężać. Miedź hamuje FR-4, a FR-4 hamuje miedź, tworząc naprężenia wewnętrzne. Jeśli płytka nagrzewa się równomiernie, a miedź jest rozłożona symetrycznie w układzie warstw, te naprężenia są zarządzalne. Płytka się równomiernie rozbudowuje, symetria układu warstw utrzymuje oś neutralną na środku, a wyważone siły na górze i dole utrzymują płytkę płaską.

Jednakże równomierne nagrzewanie to luksus. Gdy jeden obszar płytki nagrzewa się bardziej niż inny, chce się bardziej rozprężać. Przywiązany do chłodniejszego obszaru, nie może, a napięcia narastają na granicy. Jeśli gradient termiczny jest poważny i stale skierowany — jedna strona płytki zawsze cieplejsza od drugiej — płytka będzie się wygiąć lub skręcić, aby złagodzić naprężenia, szukając nowego stanu równowagi, który minimalizuje energię wewnętrznych napięć.

Czas jest kluczowy. FR-4 staje się znacznie bardziej plastyczny, gdy zbliża się i przekracza swoją temperaturę przejścia szkła (zazwyczaj 170-180°C). Podczas szczytu reflow, przy temperaturze 240°C lub wyższej, podłoże jest najmniej sztywne. To jest jego najbardziej podatny moment. Nierównowaga termiczna w tym punkcie odkształci płytkę. Jeśli odkształcenie przekracza punkt plastyczności zmiękczonej żywicy, płytka nie odzyska pełni swojego kształtu po schłodzeniu.

Miedź: Masowa termiczna i droga ciepła

Podczas procesu reflow miedź pełni dwie role: działa jako masa cieplna i jako szlak ciepła. Oba są konsekwencjami jej właściwości fizycznych — wysokiej pojemności cieplnej i wyjątkowo wysokiej przewodności cieplnej w porównaniu do FR-4.

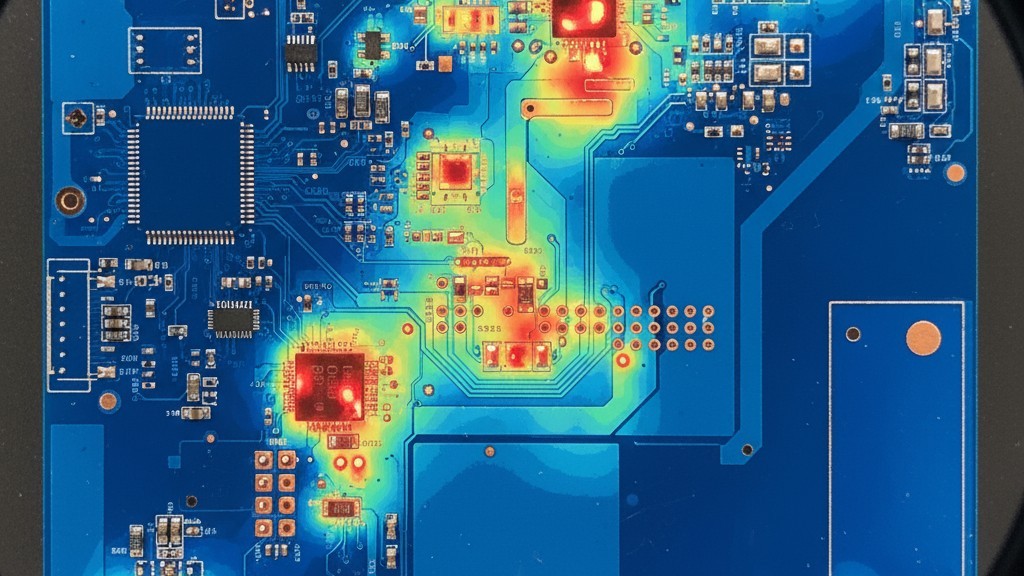

Jako masa cieplna, miedź decyduje o energii potrzebnej do podniesienia jej temperatury. Płytka z ciężkimi płaszczyznami miedzi wymaga więcej energii i czasu, aby osiągnąć temperaturę reflow niż ta z rzadkimi ścieżkami. Oznacza to, że obszary z wysoką gęstością miedzi nagrzewają się wolniej niż obszary z niską gęstością. Jeśli płyta ma duże, jednolite płaszczyzny miedzi po lewej stronie i tylko lekkie ścieżki po prawej, lewa połowa będzie opóźniona w temperaturze podczas podgrzewania. W dowolnym momencie prawa połowa jest gorętsza, co tworzy asymetrię termiczną napędzającą odkształcenia.

Jako szlak ciepła, wysokie przewodnictwo cieplne miedzi (ok. 400 W/m·K versus 0,3 W/m·K dla FR-4) pozwala na szybkie rozpraszanie ciepła. Duża płaszczyzna miedziana nie nagrzewa się tylko powoli ze względu na swoją masę; rozkłada również ciepło z gorących punktów, wyrównując temperaturę na jej powierzchni. Chociaż może to być korzystne, oznacza to również, że obecność lub brak miedzi tworzy zasadniczo różne strefy termiczne. Obszar z jednolitą płaszczyzną ma powolną, jednorodną reakcję termiczną. Obszar z tylko ścieżkami ma szybką, lokalną reakcję.

Miedź nie tylko dodaje masy; fundamentalnie przebudowuje termiczny krajobraz płytki. Dlatego jej rozmieszczenie musi być traktowane jako kwestia projektu termicznego, a nie tylko jednolitości produkcji.

Jak rozkład miedzi kontroluje symetrię ogrzewania

Termiczna symetria oznacza, że wszystkie obszary płyty osiągają podobną temperaturę w mniej więcej tym samym czasie. Choć idealna symetria jest niemożliwa, celem jest zminimalizowanie gradientów termicznych, szczególnie podczas fazy szczytowego reflow, gdy płyta jest najbardziej podatna.

Rozmieszczenie miedzi decyduje o tej symetrii, określając mapy masy cieplnej i przewodności płytki. Płyta z jednorodną gęstością miedzi ma stosunkowo jednolitą reakcję termiczną, pochłaniając ciepło jako całość. Płyta z wysoce nierównomierną miedzią staje się mozaiką stref o różnych stałych czasach termicznych — gęste obszary opóźniają się, podczas gdy rzadkie wyprzedzają.

Problem pogłębia się w płytkach wielowarstwowych. Weźmy na przykład sześciowarstwowy projekt, w którym płaszczyzny zasilania pokrywają tylko połowę powierzchni płytki. Ta połowa ma dramatycznie wyższą masę cieplną. Podczas reflow nagrzewa się wolniej, tworząc trwały gradient od strony rzadkiej do gęstej. Jeśli ten gradient przebiega wzdłuż długości płytki, wygięcie się pojawia. Jeśli ma asymetrię rotacyjną, odkształca się.

Profil reflow może to pogłębić. Strefa nagrzewania jest zaprojektowana tak, aby wyrównać temperatury przed końcowym podniesieniem do szczytowej, ale nie jest nieskończona. Jeśli płyta ma znaczną nierównowagę masy cieplnej, etapie nagrzewania może to nie wystarczyć. Gdy piec osiąga 240-250°C, obszary o niskiej masie cieplnej szybciej przekraczają tę temperaturę, podczas gdy obszary o wysokiej masie cieplnej nadal doganiają. To jest ( ) krytyczne okno, w którym pojawia się odkształcenie.

Gdy powstają odrębne strefy termiczne, wchodzą w interakcję. Duża płaszczyzna miedziana w gęstym obszarze przyciąga ciepło do siebie, utrzymując ten obszar chłodniejszy na dłużej i pogłębiając gradient z przyległymi rzadkimi obszarami. Brak buforu termicznego miedzi powoduje, że te rzadkie obszary nagrzewają się szybko. Gradient utrzymuje się przez szczyt reflow, a płytka odkształca się.

Pułapka kradzieży z koca

Instynkt stosowania okradania miedzi ma swoje uzasadnienie w ważnych kwestiach produkcyjnych, takich jak jednolite trawienie i pokrywanie. Jednak kiedy jest stosowane jako ogólne wypełnienie, aby osiągnąć docelowy procent, kradzież często tworzy właśnie tę asymetrię termiczną, której miało zapobiegać.

Staje się to problemem.

Gdy dodany miedziany tworzy nowe nierównowagi

Kradzież zwiększa masę cieplną obszarów, w których jest dodawana. Na płycie z funkcjonalnym miedziowym pokryciem skoncentrowanym w niektórych obszarach i rzadkim układem trasowania w innych, kradzież jest zazwyczaj dodawana tylko do rzadkich obszarów. Te obszary, które wcześniej miały niską masę cieplną i szybko się nagrzewały, teraz nagrzewają się wolniej.

To nie usuwa ciężkiej funkcjonalnej miedzi; po prostu przesuwa równowagę termiczną. Jeśli kradzież jest wystarczająco agresywna, może przesunąć tę równowagę za daleko. Wcześniej rzadki obszar może mieć teraz masę cieplną porównywalną do funkcjonalnych obszarów, ale o innej geometrii, tworząc nową, nieprzewidywalną nierównowagę.

Problem nie dotyczy tylko gęstości, lecz także lokalizacji i zamierzonego celu. Jeśli kradzież zostanie umieszczona w regionie, który był już chłodniejszy podczas reflow, dodanie tam masy cieplnej jeszcze go ochładza, pogłębiając gradient. Strategia ogólnego kradzieży nie rozróżnia tego; stosuje wypełnienie na podstawie docelowej gęstości, a nie analizy termicznej. Wynikiem jest często więcej miedzi tam, gdzie nie powinna się znajdować.

Specyficzny tryb awarii pojawia się, gdy kradzież jest dodawana do warstw zewnętrznych bezpośrednio nad warstwy wewnętrzne. Ta masa powierzchniowa pochłania ciepło z pieca i przewodzi je do wewnątrz. Jeśli warstwy wewnętrzne mają już wysoką masę cieplną, zewnętrzna kradzież zwiększa całkowitą masę stosu bez poprawy penetracji ciepła do rdzenia. Rdzeń opóźnia się jeszcze bardziej, gradient od powierzchni do rdzenia się zwiększa, a powstaje naprężenie przez grubość, powodując odkształcenia równoległe do powierzchni, gdy warstwy powierzchniowe kurczą się bardziej niż rdzeń.

Kradzież przy szczytowej temperaturze

Szczyt reflow to moment największego naprężenia cieplnego i najmniejszej sztywności podłoża. Każda nierównowaga termiczna istniejąca tutaj będzie miała największy wpływ, ponieważ zdolność płyty do odporności na odkształcenia jest na najniższym poziomie. Kradzieże utrwalają strukturę termiczną. Jeśli ta struktura tworzy nierównowagę, która objawia się przy szczytowej temperaturze, będzie tak za każdym razem, gdy płyta przejdzie przez piec.

Piec nie może rozwiązać nierównowagi wrodzonej konstrukcji płyty. Jeśli piec zwiększa ciepło, aby podnieść chłodne, wysokomasywne obszary do temperatury, reaktywne termicznie obszary będą mieć nadmiar. Płyta osiąga swój szczyt z różnymi obszarami w różnych temperaturach. Bardziej podgrzane obszary rozszerzają się bardziej, chłodniejsze mniej. Płyta jest miękka. Skręca się. Po ochłodzeniu odkształcenie może stać się trwałe, powodując przesunięcia komponentów i uszkodzenia połączeń lutowanych — awaria niewidoczna dla standardowych testów elektrycznych.

Symetria ułożenia warstw: główny sposób kontroli odkształceń

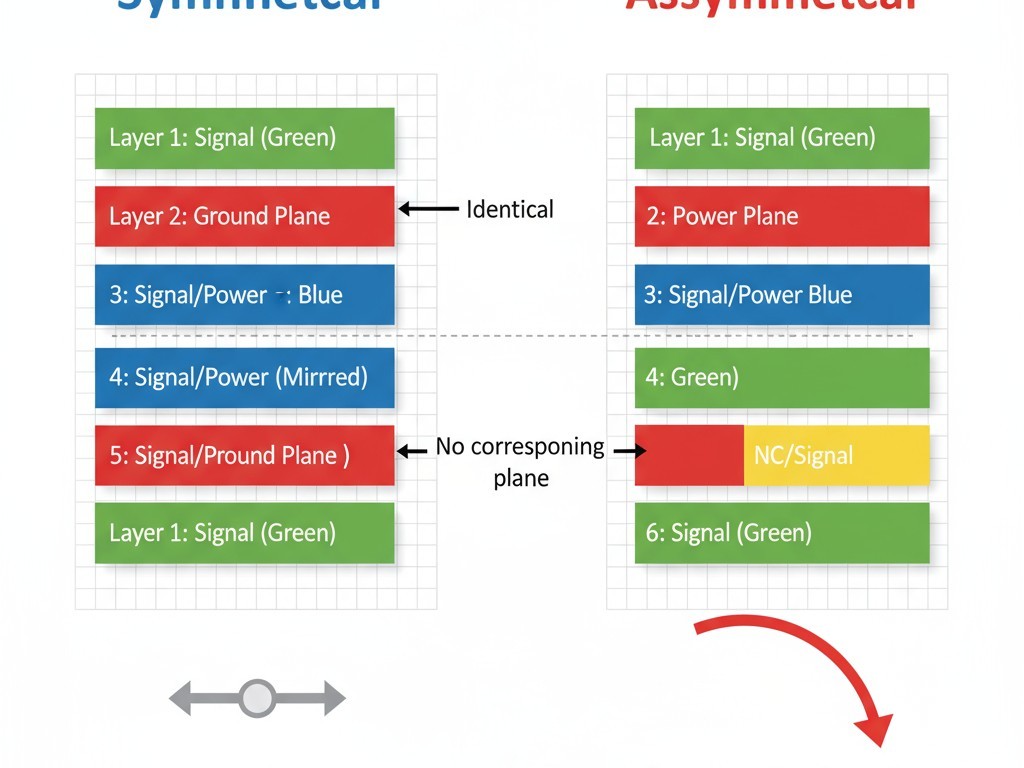

Najskuteczniejszym sposobem kontroli wypaczania jest zaprojektowanie stosu płyty, który jest termicznie i mechanicznie symetryczny względem swojej osi centralnej. Zapewnia to, że siły rozszerzania cieplnego na górnej połowie płyty są odzwierciedlane przez równe i przeciwne siły na dolnej połowie. Bez momentu zginania netto, płyta pozostaje płaska.

Balansowana miedź, plansza do planszy

Symetria stosu oznacza, że dla każdej cechy miedzianej na jednej warstwie, istnieje odpowiadająca cecha na warstwie leżącej w tej samej odległości od centrum płyty. W stosie sześciowarstwowym, warstwa druga powinna odzwierciedlać warstwę piątą, a warstwa trzecia powinna odzwierciedlać warstwę czwartą. Jeśli warstwa druga jest solidną płaszczyzną uziemiającą, warstwa piąta powinna być solidną płaszczyzną uziemiającą o tej samej powierzchni i grubości. To odzwierciedlenie równoważy masę termiczną przez grubość płyty, zapewniając, że górna i dolna połowa nagrzewają się w tym samym tempie. Naprężenie z powodu niezgodności CTE jest nadal obecne, ale jest symetryczne, więc płyta rozszerza się jednolicie bez zginania.

Zewnętrzne warstwy (jedna i sześć) powinny być również zrównoważone. Chociaż identyczna miedź jest często niemożliwa ze względu na rozmieszczenie komponentów, celem jest utrzymanie całkowitej masy i rozkładu miedzi jak najbliżej. Wybór materiałów także ma znaczenie; grubości rdzenia i prepregu powinny być odwzorowane względem centrum, aby dobrać osi neutralne mechaniczne i termiczne, maksymalizując odporność płyty na wypaczanie się.

Gdy modyfikacja stosu jest ograniczona

Idealna symetria nie zawsze jest możliwa. Koszty mogą ustalać liczbę warstw, lub projekt wymaga planów, których nie można odzwierciedlić symetrycznie. Płyta, potrzebująca dużej płaszczyzny uziemienia na warstwie drugiej bez odpowiadającej warstwy piątej, jest z natury asymetryczna.

W takich przypadkach jednym podejściem jest użycie niefunkcjonalnej, częściowej planu na warstwie lustrzanej. Cieniowany lub siatkowy wylew miedzi pokrywający ten sam obszar dodaje masę termiczną i poprawia symetrię, nie tworząc solidnej płaszczyzny elektrycznej. Taki kompromis często pozwala zredukować wypaczanie do akceptowalnych poziomów. W zamianie zwiększa się zużycie miedzi na funkcję nieużyteczną, co musi być ocenione w kontekście wpływu na jakość produkcji wynikającą z wypaczania się.

Gdy symetria stosu jest naruszona, płyta jest bardziej podatna na wypaczanie się, a margines błędu jest mały. Dodanie agresywnego kradzieży do już asymetrycznego stosu jest szczególnie ryzykowne, ponieważ może to współdziałać z istniejącą nierównowagą w nieprzewidywalny sposób.

Kontrolowana gęstość miedzi bez agresywnego wypełniania

Jeśli symetria stosu jest główną linią obrony, kontrolowana gęstość miedzi jest taktycznym narzędziem do zarządzania lokalnymi nierównowagami. Celem jest dodanie miedzi tylko tam, gdzie jest to konieczne, w potrzebnej ilości, bez tworzenia nowych problemów termicznych. To wymaga zmiany podejścia z globalnego na lokalny balans, połączonego z mechanicznym wsparciem podczas reflow.

Lokalny balans nad ogólnym wypełnieniem

Lokalny balans oznacza rozwiązywanie zagadnienia gęstości miedzi w określonych obszarach, zamiast stosowania jednolitego wzoru wypełnienia wszędzie. Proces rozpoczyna się od identyfikacji skupisk i obszarów ubogich w miedź, a następnie wykorzystanie intuicji termicznej do decyzji, gdzie dodanie miedzi będzie pomocne, a gdzie szkodzi.

Jeśli obszar o bardzo niskiej gęstości jest otoczony obszarami o umiarkowanej gęstości, dodanie umiarkowanego kradzieży może złagodzić dyskontynuację termiczną. Celem nie jest osiągnięcie globalnego celu gęstości, ale zmniejszenie gradientu. Jeśli otaczające obszary mają 30% miedź, a ubogi obszar 5%, podniesienie go do 15% może wystarczyć. P push do 30% przy agresywnej kradzieży może przekroczyć cel.

Oznacza to również unikanie kradzieży tam, gdzie nie jest potrzebna. Dodanie miedzi do termicznie stabilnego obszaru tylko po to, by spełnić arbitralny globalny cel gęstości, zwiększa niepotrzebną masę termiczną i zmienia równowagę. To jest pułapka sztywnych reguł projektowych ignorujących rozkład. Również geometria wypełnienia ma znaczenie. Cieniowane lub kropkowane wzory tworzą niższą efektywną masę termiczną niż wypełnienia solidne i pozwalają na precyzyjniejszą kontrolę. Mogą spełniać minimalne wymogi produkcyjne, nie dominując nad zachowaniem termicznym regionu.

Praktyczne podejście: używaj grubych, niskodensityjnych wypełnień tylko tam, gdzie jest to konieczne, aby spełnić minimalne wymagania producenta. Uzasadnij każdą dodanie miedzi na poziomie regionu, a nie jako operację globalną.

Wsparcie panelu i narzędzia

Wsparcie panelu to strategia mechaniczna uzupełniająca projekt termiczny. Deskowa płytka z lekkim nierównowagą termiczną może pozostać płaska, jeśli jest odpowiednio wspierana w piecu reflow. Podpora ogranicza zdolność płytki do odkształcania się podczas przechodzenia przez najbardziej wrażliwy, wysokotemperaturowy etap.

Płytka nadal przyczepiona do swojego panelu jest ograniczona przez szyny panelowe, które są bardziej sztywne i utrzymują całą konstrukcję w poziomie. Z tego powodu wiele wysokiej niezawodności zespołów jest reflowowanych w formie panelu. Dla pojedynczych płytek, nośnik lub mocowanie reflow zapewnia tę samą funkcję. Te sztywne ramy, często wykonane z materiałów o niskim CTE, takich jak kompozyt grafitowy, trzymają płytkę płasko za pomocą siły mechanicznej. Handel polega na masie cieplnej nośnika, która może wpłynąć na profil reflow.

Wsparcie nie eliminuje nierównowagi termicznej; tłumi jedynie odkształcenia. Płyta nadal jest pod wewnętrznym naprężeniem, co może wpłynąć na złącza lutownicze. Wsparcie jest zatem strategią łagodzącą, a nie rozwiązaniem problemu. Najlepsze wyniki osiąga się poprzez minimalizowanie nierównowagi termicznej w fazie projektowania i użycie wsparcia mechanicznego do zarządzania pozostałym ryzykiem.

Decyzja, kiedy kradzież jest uzasadniona

Kradzież miedzi nie jest sama w sobie zła. Staje się problemem, gdy jest stosowana bezmyślnie, jako zamiennik właściwego projektowania układu warstw i kontroli gęstości. Decyzja o jej użyciu powinna być świadoma.

Kiedy jest to uzasadnione?

- Aby spełnić minimalne wymagania produkcyjne. Wielu producentów wymaga minimalnej gęstości miedzi (np. 20-30-%) dla jednolitego pokrycia. Jeśli projekt jest poniżej tego poziomu, konieczne jest wypełnienie. W takim przypadku dodaj tylko tyle miedzi, aby spełnić minimalne wymagania, używając wzorów o niskiej gęstości. To jest ograniczenie produkcyjne, a nie optymalizacja termiczna.

- Gdy symulacja termiczna wykaże wyraźne korzyści. W niektórych przypadkach modelowanie może pokazać, że dodanie miedzi do konkretnego gorącego punktu może zwiększyć jego masę cieplną do wystarczającego poziomu, aby ustał z równowagą z sąsiednimi obszarami. To właściwe i precyzyjne zastosowanie kradzieży jako narzędzia termicznego, przeciwieństwo stosowania tradycyjnego wypełnienia.

- Kiedy płytka jest z natury sztywna. Grube, małe lub wysoce symetryczne płytki mogą tolerować agresywną kradzież bez problemu. Decyzja opiera się na ryzyku. Jeśli płytka jest marginalna — cienka, duża lub asymetryczna — kradzież musi być ściśle kontrolowana.

Zasadą przewodnią jest umiar. Dodawaj miedź tylko wtedy, gdy istnieje wyraźna potrzeba i jasne zrozumienie, że nie spowoduje to pogorszenia problemu. Domyślnie stosuj minimalne, lokalne kradzieże. Najpierw opieraj się na symetrii warstwy dla termicznej równowagi i użyj wsparcia panelu do zarządzania pozostałym ryzykiem. Traktuj kradzież jako celową korektę, a nie standardowy etap wykończenia. Twoje płytki będą wyjść z reflow płaskie, a Twój uzysk montażu odzwierciedli tę dyscyplinę projektową.