Na arkuszu kalkulacyjnym, zestaw materiałów (BOM) zawsze wygląda idealnie. Każdy wiersz jest zielony, czasy realizacji są do opanowania, a łączny koszt mieści się poniżej budżetu. Ale arkusz kalkulacyjny nie musi przetrwać w obudowie wtryskowej w gorącym klimacie Arizony, ani też nie musi pasować na fizyczną płytkę drukowaną PCB podróżującą przez piec reflow.

Różnica między „dopasowaniem parametrycznym” na stronie dystrybutora a brutalną rzeczywistością produkcji to miejsce, gdzie projekty umierają.

Znajdowanie alternatywnego elementu nie jest tak proste jak zaznaczenie pola dla „napięcia” i „oporu”. Algorytmy na głównych stronach dystrybutorów — czy to DigiKey, Mouser czy zautomatyzowane narzędzia zakupu — są zaprojektowane, aby sprzedawać części, a nie do inżynierii systemów. Chętnie zaproponują „Bezpośredni zamiennik” dla regulatora napięcia Texas Instruments na podstawie specyfikacji elektrycznych, całkowicie ignorując fakt, że podkładka termiczna na spodzie ma inny kształt.

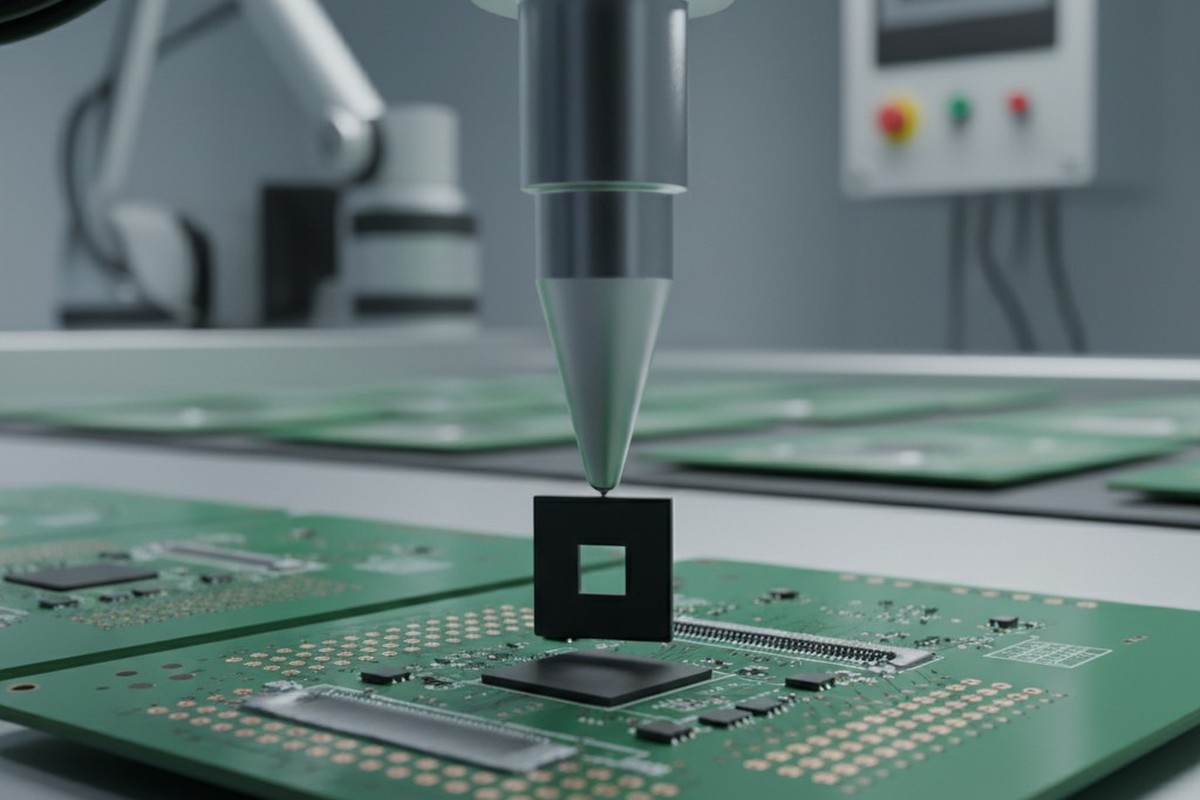

Gdy ta płyta trafia na linię, maszyna do wybierania i montażu nie dba o równoważność elektryczną. Liczy się tylko to, czy element pasuje do wzoru lutowniczego. Nie pojawia się ostrzeżenie. Pojawia się sytuacja z zatrzymaniem linii, kupa złomu i bardzo niewygodna rozmowa z wiceprezesem operacyjnym.

Specyfikacja techniczna to umowa prawna; ogłoszenie w sieci to plotka. Poleganie na tym drugim, aby potwierdzić pierwsze, jest najczęstszym i najdroższym błędem przy przejściu od prototypu do produkcji.

Geometria jest przeznaczeniem

Najbardziej niebezpieczne założenie przy oczyszczaniu BOM jest takie, że standardowe nazwy pakietów oznaczają standardowe wymiary. W inżynierii mechanicznej gwint śruby jest standaryzowany. W elektronice pakiet „QFN-28” (Quad Flat No-leads) to sugestia, a nie reguła.

Powiedzmy, że startup określa mikrokrzemową mikroprocesorową jednostkę Microchip, która nagle wyładowuje się z magazynu. Zespół zakupów znajduje zamiennik o tej samej liczbie pinów, tym samym napięciu i tym samym typie pakietu „QFN-28”. Wygląda na zamiennik. Ale jeśli nałożysz rysunki mechaniczne, rzeczywistość się zmienia. Alternatywny układ może mieć podkładkę termiczną o 1,2 mm mniejszą od oryginału lub rozstaw pinów bardziej zbity o ułamek milimetra.

Jeśli rozkład PCB był zaprojektowany dla oryginału, alternatywa może technicznie siedzieć na padach, ale szablon pasty lutowniczej nałoży zbyt dużo cyny dla mniejszej podkładki termicznej. Element unosi się lub przechyla podczas reflow. Co gorsza, bardziej zbity rozstaw powoduje mikroskopowe mostki lutownicze, które przechodzą inspekcję wizualną, ale krótkocircuitują w momencie włączenia urządzenia.

Ten problem rozciąga się również pionowo. Inżynierowie często obsesyjnie analizują wymiary X i Y PCB, zapominając o osi Z, aż do momentu, gdy płyta próbuje dopasować się do obudowy. Ekranizowany induktor zasilania od TDK może być elektrycznie identyczny z jednym od Würth Elektronik. Ale jeśli część TDK ma wysokość 1,2 mm, a Würth 2,0 mm, ta różnica jest katastrofalna, jeśli obudowa ma ciasne prześwity. Widzieliśmy tysiące wyprodukowanych jednostek, które po prostu nie mogły być skręcone na zamknięcie, ponieważ alternatywny induktor kolidował z plastikowymi żebrami obudowy.

Projektanci często pytają, czy mogą polegać na znaczku „Drop-in Replacement” lub fladze „Pin Compatible” w wyszukiwarkach. Odpowiedź jest kwalifikowaną „nie”. „Pin compatible” zazwyczaj oznacza, że sygnały są na tych samych pinach. Rzadko gwarantuje to, że tolerancje ciała fizycznego są identyczne. Część może być kompatybilna pod kątem pinów, a mimo to mieć 0,5 mm szerokości – wystarczająco, by odepchnąć sąsiedni kondensator na gęstej płytce. O ile fizycznie nie sprawdzisz sekcji „Package Outline” w datasheetze względem swoich plików Gerber, zgadujesz.

Niewidzialne elektryczności

Po zweryfikowaniu dopasowania mechanicznemu, pułap przenosi się na niewidoczne cechy elektryczne — dane, które nigdy nie trafiają do głównych kolumn filtrów wyszukiwarek.

Klasyczną katastrofą są Multi-Layer Ceramic Capacitors (MLCC). Podczas wielkich niedoborów w 2018 roku panowała panika zakupowa. Jeśli kondensator Murata 10uF 0805 był wyprzedany, kupujący sięgali po najtańszą dostępną alternatywę o tej samej pojemności i napięciu. Problem stanowi dielektryk.

Kondensator z dielektrykiem X7R jest stabilny na szerokim zakresie temperatur. Tańsza alternatywa często używa dielektryka Y5V, który jest okropnie niestabilny. W temperaturze pokojowej na stole testowym zachowują się identycznie. Ale umieść ten kondensator Y5V w zewnętrznej obudowie IoT na słońcu, a w miarę wzrostu temperatury jego skuteczna pojemność może spaść o 80%. Zasilanie staje się niestabilne, procesor resetuje się, a klient zastanawia się, dlaczego ich urządzenie zawodzi każdego popołudnia o 14:00.

Dla tych, którzy starają się obniżyć koszty, presja na przejście na „gospodarcze” marki jest ogromna. Istnieje ważny czas i miejsce na to — 10k rezystor podciągający jest w dużej mierze towarem, a przejście na markę taką jak Yageo lub renomowany azjatycki zamiennik jest zwykle niskiego ryzyka. Jednak robienie tego dla komponentów zasilania jest niebezpieczne.

Ogniwo MOSFET o tej samej rozkładzie napięcia 30V może wymieniać się na listę, ale jeśli nie sprawdzisz warunków testowych Rds(on) (oporu w stanie włączenia), możesz przegapić fakt, że część zamienna wymaga 10V do pełnego włączenia, podczas gdy Twoja płyta zasilająca dostarcza tylko 3,3V. Kończysz z tranzystorem pracującym w obszarze liniowym, przegrzewającym się i przebijającym dziurę w materiale FR4.

Złącza: Dziki Zachód

Jeśli układy scalone są trudne do obsługi, złącza to Dziki Zachód. Tu praktycznie nie ma standardów. Złącze „JST-style” od sprzedawcy zewnętrznego nie jest złączem JST. To kopia, i to często imperfect.

Doświadczyliśmy sytuacji z klientem tworzącym urządzenie medyczne, który zatwierdził ‚kompatybilny’ nagłówek, aby zaoszczędzić czas. Datasheet wyglądał w porządku. Ale plastikowa obudowa alternatywnej części była o 0,1 mm grubsza od oryginalnej części JST. Kiedy zespół montażowy próbował podłączyć matę zasilającą od baterii, nie kliknęła ona na miejsce. Tarcie było zbyt duże. Wymagało to tak silnego nacisku, że ryzykowano pęknięcie lutów na PCB. Aby wysłać produkt, zespół musiał ręcznie zeszlifować plastik z setek nagłówków za pomocą nożyka X-Acto.

Dlatego złącza są winne, dopóki nie udowodni się ich niewinności. W przeciwieństwie do rezystora, który można zweryfikować przez odczyt liczby, złącze wiąże się z haptyką, siłą trzymania i jakością pokrycia (złoto vs. cyna). ‚Kompatybilne’ złącze może pasować fizycznie, ale używać plastiku niższej jakości, który topi się podczas temperatur reflow, lub używać powłoki cynowej, która się kruszy i koroduje w wysokich wibracjach, w których wymagane jest złoto. Nigdy nie zatwierdzaj alternatywy złącza bez trzymania próbki w ręku i fizycznego dopasowania jej do zamierzonego przewodu.

Metoda nakładania ręcznego

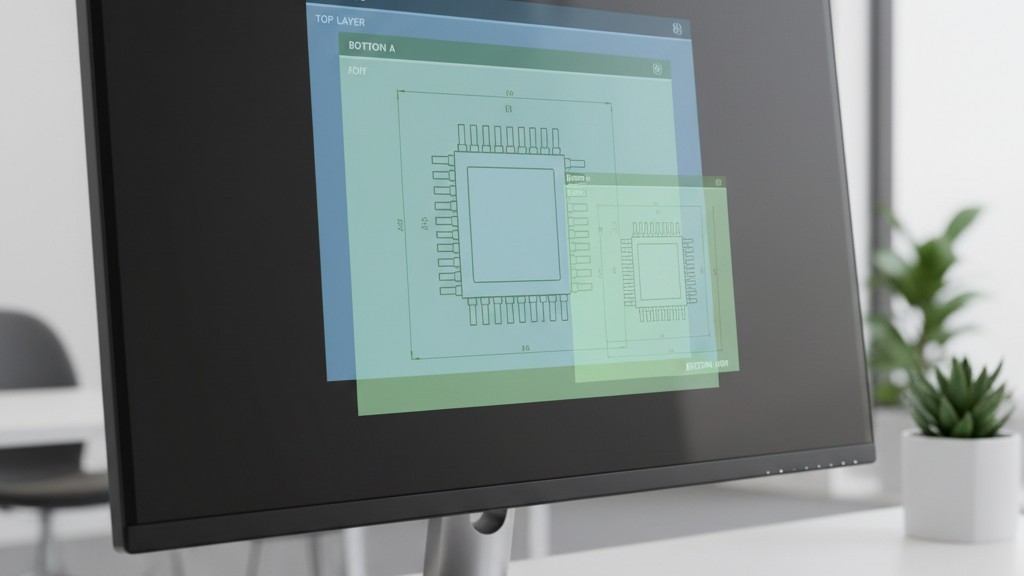

Oprogramowanie tutaj nie pomoże. Jedyna niezawodna metoda walidacji to ‚Nakładka PDF’.

Przy rozważaniu alternatywy otwórz datasheet oryginalnego elementu (Część A) i proponowanej alternatywy (Część B) na dwóch oddzielnych ekranach. Natychmiast przewiń do sekcji ‚Dane Mechaniczne’ lub ‚Outline Obudowy’ — zazwyczaj blisko końca dokumentu. Nie patrz na podsumowanie marketingowe na stronie 1. Zwróć uwagę na tolerancje.

Sprawdź szerokość ciała (min/max). Sprawdź rozstaw. Kluczowe jest sprawdzenie wymiarów padów termicznych, jeśli jest to element z mocy. Jeśli Część A ma pad termiczny o szerokości 4,0 mm +/- 0,1, a Część B 3,5 mm +/- 0,1, masz problem. Otwory pasta lutownicza zaprojektowane dla Części A będą nakładać za dużo pasty na Część B, co prowadzi do tworzenia kulek lub mostków. Musisz również sprawdzić orientację Pin 1; niektórzy producenci obracają die wewnątrz obudowy, co oznacza, że Pin 1 znajduje się w innym rogu względem tekstu na chipie.

Ten proces jest wolny i nużący. Nie da się go zautomatyzować skryptem, ponieważ formatowanie datasheetów jest niespójne. Jednak spędzenie 15 minut na nakładce PDF oszczędza tygodnie przeróbek na płytce.

Cykl życia i logika

Część, która pasuje i działa, jest bezużyteczna, jeśli nie można jej ponownie kupić. Zielony wskaźnik dostępności na stronie dystrybutora jest migawką teraźniejszości, a nie obietnicą przyszłości.

Przed finalizacją BOM-u wykonaj kontrolę cyklu życia. Czy dana część jest oznaczona jako NRND (Nie zalecana do nowych projektów)? Jeśli tak, producent sygnalizuje, że koniec jest bliski. Czy czas realizacji zamówienia to 52 tygodnie? Oznacza to, że stan magazynowy, który widzisz dzisiaj, prawdopodobnie będzie ostatnim na rok. Wtedy pojawia się panika – kryzys „Stock 0”, kiedy kupujący są skłonni sięgać po rynek szary lub nieautoryzowanych pośredników. Choć czasami jest to konieczne, naraża to na ryzyko podróbek lub wycofanych części. Jeśli musisz skorzystać z brokera, obowiązek weryfikacji potrójnie rośnie: teraz musisz przeprowadzić testy rentgenowskie i dekapsulacji, aby udowodnić, że układ scalony wewnątrz jest dokładnie tym, co mówi etykieta.

Oczyszczanie BOM nie chodzi o wypełnianie wierszy w arkuszu kalkulacyjnym. Chodzi o przewidywanie przyszłych awarii na linii produkcyjnej i ich zapobieganie, zanim projekt jeszcze będzie cyfrowy. To wymaga cynizmu, świadomości mechanicznej i odmowy zaufania łatwej odpowiedzi.