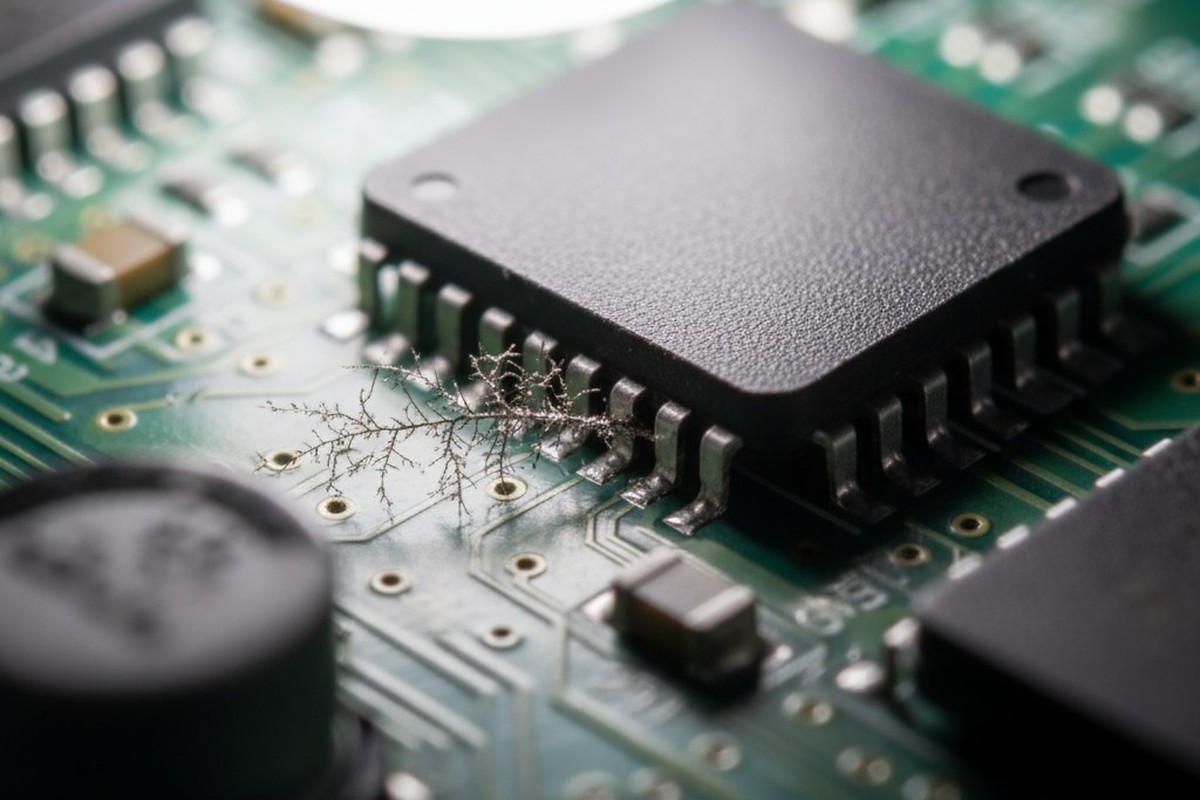

To historia, którą słyszeliśmy niejednokrotnie. Produkt przechodzi każde testy elektryczne i kontrolę jakości na linii produkcyjnej, wychodząc z czystą kartą zdrowia. A potem, po miesiącach, zaczynają napływać raporty o awariach w terenie. Korozja pod elementem. Niezrozumiałe wycieki prądu. Dendrytyczny wzrost, który zwarł sąsiednie styki.

Pudełko wygląda na czyste. Twój producent kontraktowy przedstawia raporty z testu ROSE, które przejściowo zaliczyły. Jednak awarie są rzeczywiste i kosztowne. Problemem nie jest Twój projekt ani Twoje komponenty. To test. Możesz być wprowadzany w błąd przez ładną liczbę, która ukrywa czasową bombę korozji.

Duch w maszynie: kiedy „czyste” płyty zawiodą na polu

Rozbieżność między testami po montażu a długoterminową niezawodnością jest jednym z najbardziej frustrujących wyzwań w produkcji elektroniki. Winowajcą jest prawie zawsze jonowy kontaminant pozostały po procesie lutowania. Te osady, niewidzialne gołym okiem, są niegroźne w suchym, kontrolowanym środowisku. Ale gdy produkt trafi do terenu, narażony na wilgotność otoczenia i cykle temperaturowe, stają się czynne.

Ta aktywacja tworzy elektrolit na powierzchni płyty, umożliwiający proces zwany migracją elektrokemiczną. Jony metali przemieszczają się po płycie, tworząc delikatne, krystaliczne struktury zwane dendrytami. Te dendryty rosną między punktami o różnym potencjale elektrycznym, aż tworzą zwarcie. W rezultacie dochodzi do katastrofalnej, trudnej do zdiagnozowania awarii na płycie, która według wszystkich konwencjonalnych mierników była przecież „czysta”.

To nie jest rzadkie zjawisko. Jest to przewidywalny skutek polegania na przestarzałej i niewystarczającej miarze czystości.

Dlaczego test ROSE to przepis na katastrofę

Przez dziesięciolecia standardem czystości jonowej był test rezystywności wytrawiania rozpuszczalnika (ROSE). Jest szybki, tani i większość producentów jest do tego przygotowana. W Bester PCBA uważamy, że jest to również niebezpiecznie mylące i główny czynnik przyczyniający się do problemów z niezawodnością w terenie.

Test ma dwa fundamentalne, śmiertelne błędy.

Błąd średnich: jak dobre liczby ukrywają złe miejsca

Test ROSE działa poprzez zanurzenie całej płytki w roztworze rozpuszczalnika i zmierzenie ogólnej zmiany rezystywności rozpuszczalnika. Daje to pojedynczą liczbę reprezentującą { } całkowitą średnią kontaminacja jonowa na całej płycie.

To podejście jest głęboko wadliwe. Awaria pola nie jest spowodowana jednorodną, niską warstwą zanieczyszczenia; jest spowodowana wysoce skoncentrowanym, miejscowym punktem gorąca pozostałości. Efekt uśredniania testu ROSE oznacza, że mały, niebezpiecznie korozyjny punkt pod jednym elementem jest całkowicie rozcieńczony przez rozległe, czyste przestrzenie maski lutowniczej. To jak testowanie basenu na truciznę, pobierając pojedynczą próbkę wody — prawie na pewno przegapisz jedną śmiertelną kroplę.

Pozytywny wynik testu ROSE nie oznacza, że twoja płyta jest czysta. Oznacza, że jest czysta. średnio.

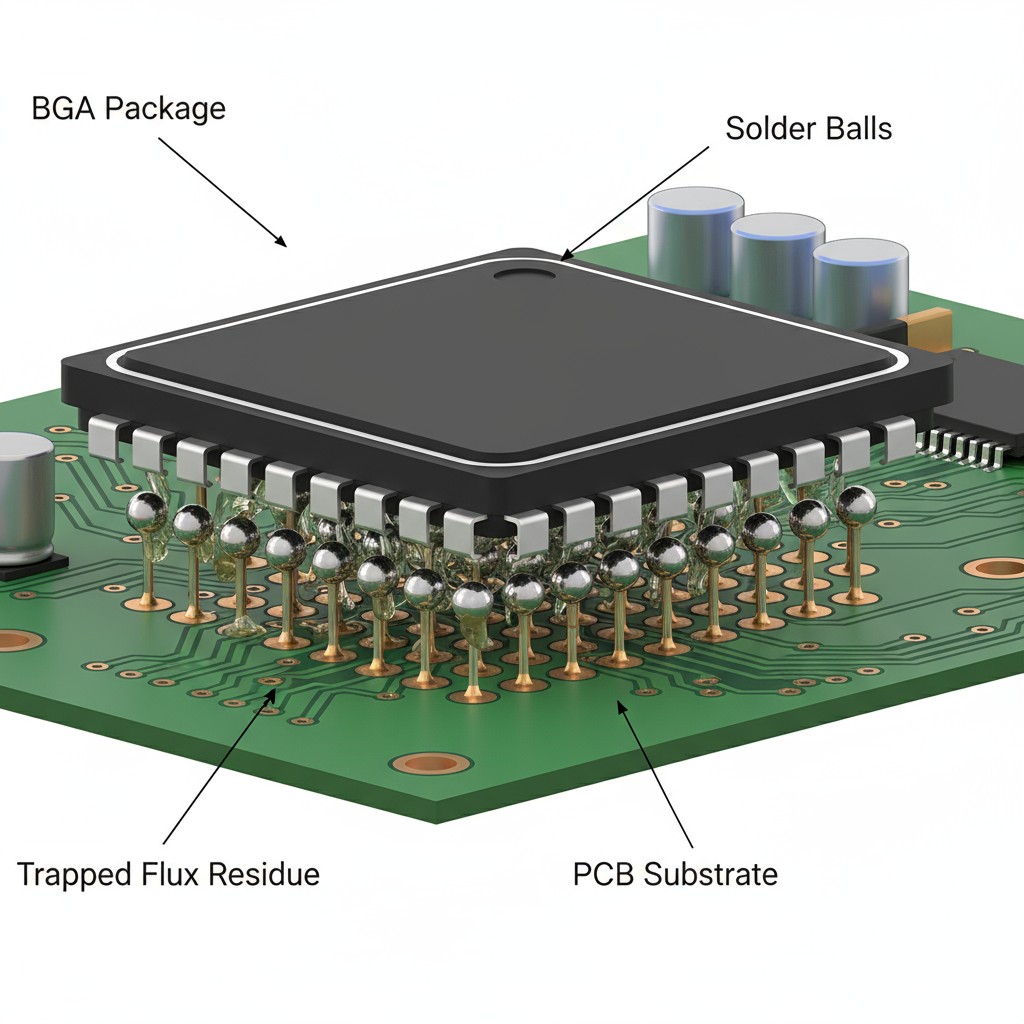

Martwe punkty: czego ROSE nie widzi pod BGA i gęstymi komponentami

Drugą wadą jest wada fizyczna. Nowoczesne płytki obwodów drukowanych są gęste. Elementy, takie jak Ball Grid Arrays (BGA), Land Grid Arrays (LGA) i Quad-Flat No-leads (QFN), mają ekstremalnie niskie wysokości odstojników, z prześwitem mierzonym w milach. Rozpuszczalnik używany w teście ROSE po prostu nie może przepływać do tych ciasnych przestrzeni, aby rozpuścić pozostałości zatrzymane pod spodem.

To właśnie tam kryje się największe niebezpieczeństwo. Podczas reflow, pozostałości topnika są zatrzymywane pod korpusem elementu, tuż obok setek ciasno upakowanych, przenoszących prąd padów. Rozpuszczalnik testowy płynie po wierzchu, nie mogąc wniknąć w te krytyczne obszary, a raport wraca z wynikiem czystym. Tymczasem najbardziej korozyjne zanieczyszczenia pozostają nietknięte w miejscu, w którym mogą wyrządzić najwięcej szkody. Test ROSE nie tylko pomija problem, uśredniając go; jest mu całkowicie niewidzialny.

Obalanie mitu „braku konieczności czyszczenia”: Twój największy źródło korozyjnych pozostałości

To poleganie na niewłaściwych testach jest podtrzymywane przez wszechobecny mit branży: ideę „bezoczyszczaniowego” topnika. Wielu inżynierów wierzy, że używanie topnika bez konieczności czyszczenia oznacza, że nie muszą martwić się o czyszczenie lub testowanie pozostałości. To nieporozumienie, co dokładnie oznacza „no-clean”, to bezpośrednia droga do problemów z niezawodnością.

Co naprawdę oznacza „No-Clean” (i czego nie)

„No-clean” nie oznacza, że topnik magicznie odparowuje i zostawia zero pozostałości. Oznacza to, że pozostałości po reflow są zaprojektowane tak, aby były chemicznie obojętne, ale tylko jeśli płyta przejdzie przez idealny profil termiczny. Aktywatory zawarte w topniku mają być całkowicie zużyte i uwięzione podczas reflow.

W prawdziwym świecie masowej produkcji, idealne profile termiczne są rzadkością. Piece mają gorące i zimne punkty. Gęstość płyty i masa komponentów tworzą cieplne cienie. W rezultacie, topnik jest często tylko częściowo aktywowany, pozostawiając niezużyte, reaktywne pozostałości.

Jak ciepło i wilgotność aktywują „łagodny” flux

Pozostałe osady bez silikonów, które pozostały, są często higroskopijne, co oznacza, że łatwo pochłaniają wilgoć z powietrza. Gdy pochłoną wodę, „łagodny” osad staje się aktywnym, kwasowym elektrolitem. Chemikalia zaprojektowane do usuwania tlenków z padów podczas lutowania teraz mogą rozpocząć korodowanie przewodów elementów i umożliwić wzrost dendrytyczny.

Wierząc, że „brak konieczności czyszczenia” zwalnia cię z weryfikacji czystości, to ryzyko osiągnięcia idealnego procesu za każdym razem. W Bester PCBA nie stawiamy na perfekcję. Weryfikujemy dane.

Lepsze narzędzie do pracy: dostrzeganie niewidzialnego za pomocą chromatografii jonowej

Jeśli test ROSE jest narzędziem tępoidalnym, to Chromatografia jonowa (IC) jest narzędziem chirurgicznym. Przechodzi od prostego wyniku pass/fail do szczegółowej analizy chemicznej powierzchni płyty. To jedyna metoda, która zapewnia konkretne, wykonalne dane niezbędne do przewidywania i zapobiegania awariom związanym z jonami na polu.

Od pojedynczej liczby do chemicznego odcisku palca

W przeciwieństwie do testu ROSE, analiza IC nie daje jednej liczby. Daje chromatogram, raport identyfikujący konkretne jony obecne na płycie i ich dokładne stężenia. To różnica między tym, jak lekarz mówi „masz gorączkę”, a tym, jak mówi „masz konkretną infekcję bakteryjną, a tutaj jest antybiotyk do jej leczenia”.

Dzięki IC możesz zobaczyć chemiczny odcisk palca swojego procesu montażowego, rozróżnić różne typy zanieczyszczeń i prześledzić je do ich źródła.

Co IC mówi, że RÓŻA nie może

Moc IC tkwi w jego specyfice. Odpowiada na kluczowe pytania, na które ROSE nie potrafi. Czy zanieczyszczenie składa się z słabych kwasów organicznych pochodzących z osadu topnikowego? To wskazuje na niekompletny profil reflow lub nieskuteczny proces czyszczenia. Czy poziomy chloru i sodu są wysokie? To sugeruje problem z obsługą, zanieczyszczenie z rękawic, lub nawet problemy z samym procesem produkcji PCB.

Ten poziom szczegółowości zamienia testy czystości z prostego bramki jakościowej w potężne narzędzie kontroli procesu. Już nie tylko zaznaczasz pole, lecz aktywnie diagnozujesz i poprawiasz długoterminową niezawodność swojego produktu.

Tworzenie przewidywalnego programu czystości, który działa

Przyjęcie Chromatografii jonowej to pierwszy krok. Prawidłowe korzystanie z niej to to, co odróżnia światowej klasy proces produkcyjny od reszty. Prawdziwie prognostyczny program nie polega na losowych testach; opiera się na ukierunkowanej strategii opartej na ryzyku. W Bester PCBA nasza metoda opiera się na trzech zasadach.

1. Ukierunkuj swoje testy na region płyty

Przestań testować całą płytę, ponieważ ryzyko nie jest równomiernie rozłożone. Test IC powinien używać lokalizowanej metody ekstrakcji, aby pobrać próbki z najwyższych ryzykownych obszarów: bezpośrednio pod zagęszczonym BGA, w ciasnych rogach czułej analogowej elektroniki i wokół niskich odległości standoff QFN. Celując w problematyczne miejsca, uzyskujesz dane odzwierciedlające najgorszy scenariusz, a nie najlepszy średni przypadek.

2. Koreluj zanieczyszczenia z rodziną fluxów

Współpracuj z partnerem montażowym, aby scharakteryzować konkretny flux bez silikonu. Każda rodzina fluxów pozostawia inny sygnatura jonowa. Wykonując test bazowy IC, możesz ustalić, jak wygląda „normalny” profil pozostałości dla twojego procesu. Umożliwia to ustalanie inteligentnych limitów. Zamiast ogólnej polityki „zero tolerancji”, możesz ustalić konkretne progi dla oczekiwanych słabych kwasów organicznych, zachowując niemal zerową tolerancję dla szkodliwych, nieoczekiwanych jonów, takich jak chlorowniki.

3. Normalizuj według ryzyka procesu, a nie tylko obszaru

Ostateczny i najbardziej krytyczny krok to przestanie myślenia o zanieczyszczeniu w prostych terminach mikrogramów na cal kwadratowy. Ta metryka jest prawie bezsensowna bez kontekstu. Komponent analogowy o wysokim napięciu i drobnej rozstawie ma nieskończenie niższą tolerancję na resztki jonowe niż sekcja cyfrowa o niskiej prędkości.

Solidna specyfikacja czystości nie ma jednej uniwersalnej granicy. Ma wiele granic, znormalizowanych w zależności od profilu ryzyka każdej strefy obwodu. Obszar wokół zasilacza 400V wymaga znacznie wyższego poziomu czystości niż obszar wokół rezystora podciągającego 3,3V. Mapując wymagania dotyczące czystości na ryzyko elektryczne, tworzysz specyfikację, która bezpośrednio zapobiega awariom w terenie.

Praktyczne zastosowanie: pokonywanie rzeczywistych przeszkód

Przejście na nowoczesną strategię czystości wymaga więcej niż zmiana metody testowania; to wymaga zmiany sposobu myślenia i pragmatycznego podejścia.

Rozwiązanie kwestii kosztów: układ scalony jako inwestycja

Pierwszą uwagę dotyczącą układu scalonego zawsze jest koszt. Tak, test układu scalonego jest droższy niż pojedynczy test ROSE, ale to spojrzenie jest krótkowzroczne. Prawdziwy koszt niewłaściwego testowania mierzy się w RMA, roszczeniach gwarancyjnych, wycofaniach produktów i szkodach dla reputacji marki.

Porównaj koszt kompleksowego programu walidacji układów scalonych podczas rozwoju produktu — może kilka tysięcy dolarów — z kosztem pojedynczej analizy awarii w terenie, nie mówiąc już o masowym wycofaniu. Chromatografia jonowa nie jest wydatkiem. To jedna z inwestycji o najwyższym zwrocie, którą możesz zrobić dla długoterminowego sukcesu swojego produktu.

Jak wykrzesać zlecania produkcji Twojego kontrahenta poza ROSE

Wielu producentów kontraktowych czuje się komfortowo ze swoim starszym sprzętem do testowania ROSE. Wymuszanie bardziej rygorystycznej metody wymaga współpracy i podejścia opartego na danych. Zaczynaj od małych kroków. Zamiast wymagać IC dla każdej płytki w produkcji, określ je na podstawie próbki podczas NPI.

Przedstaw swojemu zespołowi produkcyjnemu czyściskową mapę wysokiego ryzyka obszarów płytki, które chcesz poddać testom. Podziel się z nimi tym artykułem. Traktuj tę rozmowę nie jako brak zaufania, lecz jako wspólne zobowiązanie do budowania bardziej niezawodnego produktu. Najlepsi partnerzy produkcyjni chętnie skorzystają z okazji, aby usprawnić swój proces i wykazać swoje możliwości. Jeśli będą się opierać, może to oznaczać, że ich definicja „jakości” nie jest z tobą zgodna.