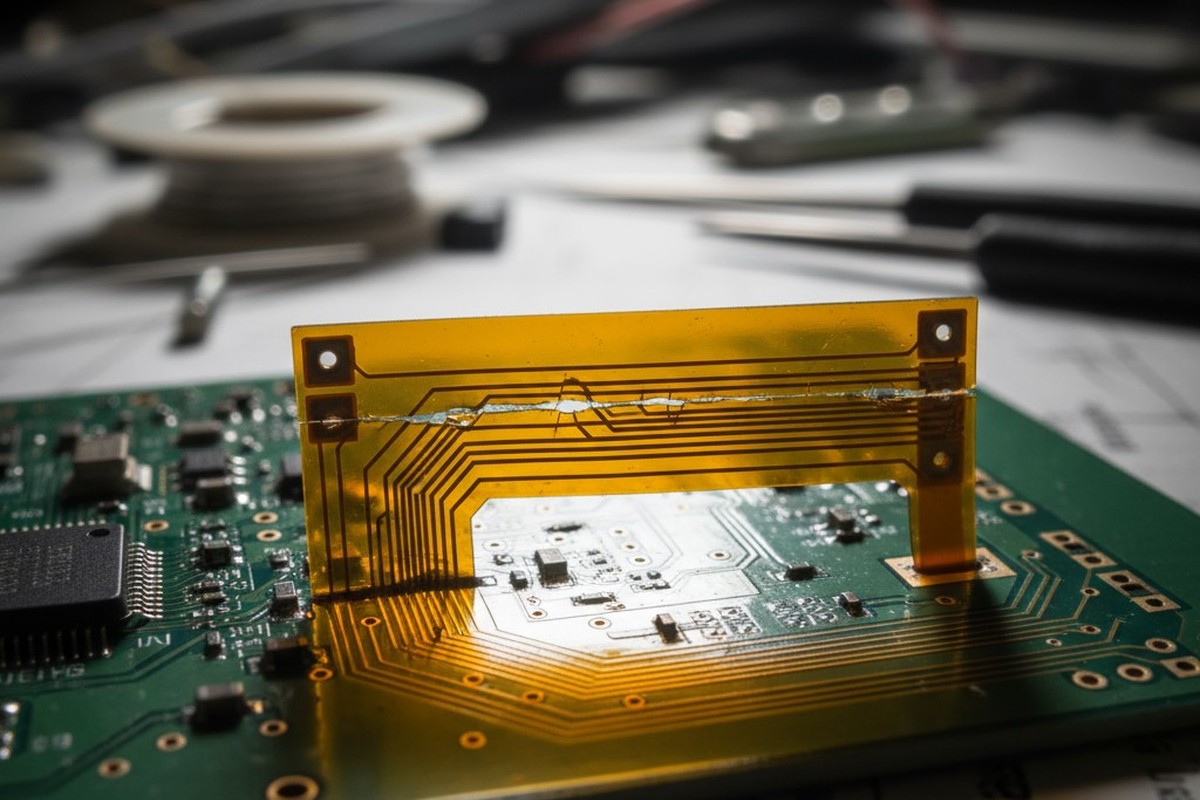

Obwód rigid-flex może wyglądać perfekcyjnie w CAD, elegancko prowadząc ścieżki przez trójwymiarową obudowę produktu, a mimo to pękać po pięciuset cyklach polowych. To nie błąd symulacji ani niedopatrzenie w zasadach projektowania. To awaria wynikająca z różnicy między tym, co określa plik projektu, a tym, co fizyka zmęczenia miedzi toleruje. Kosmetyczna perfekcja nałożonej warstwy nie mówi nic o strukturze ziaren, niewiele o rozkładzie naprężeń w coverlayu, a jeszcze mniej o realiach produkcyjnych, które decydują, czy krawędź wzmocnienia skupia się na naprężeniu lub je rozkłada.

Niezawodność w dynamicznych zastosowaniach flex uzyskuje się poprzez zarządzanie czterema zmiennymi, które rządzą odpornością miedzi na cykliczne naprężenia: kierunkiem ziaren, geometrią ścieżek, oknami coverlayu oraz ustawieniem wzmocnień. Kierunek ziaren stanowi podstawę wytrzymałości na zmęczenie. Układ ścieżek albo rozkłada, albo skupia naprężenia. Okna coverlayu określają neutralną oś zginania. Wzmocnienia kontrolują krytyczny obszar przejściowy, gdzie zaczyna się zginanie i piki naprężeń.

To nie są niezależne dekoracje stosowane do układu. To wzajemnie powiązane wybory mechaniczne, które muszą być zgodne z fizycznym zachowaniem nawijanej folii miedzianej pod powtarzalnym obciążeniem. Zrozumienie przyczynowości za tymi wyborami to różnica między projektem, który zawodzi, a tym, który wytrzymuje.

Mechanika zmęczenia miedzi

Miedź pęka podczas powtarzalnych zagięć, ponieważ jest metalem wielokrystalicznym podlegającym kumulatywnemu odkształceniu plastycznemu. Każde zgięcie nadwyręża miedź poza granicę sprężystości w zlokalizowanych obszarach, zwłaszcza na zewnętrznej powierzchni zakrętu, gdzie naprężenie rozciągające jest największe. Materiał nie powraca do stanu pierwotnego. Zamiast tego, dyslokacje w strukturze ziaren przesuwają się i gromadzą, utwardzając miedź i tworząc miejsca nucleacji pęknięć. Po setkach lub tysiącach cykli, te mikropęknięcia rozprzestrzeniają się wzdłuż granic ziaren, aż do całkowitego zerwania. Przy wystarczającej liczbie cykli i odpowiednim odkształceniu awaria jest nieunikniona. Zadaniem projektanta jest zmniejszenie tego odkształcenia i drastyczne zwiększenie liczby cykli potrzebnych do rozpoczęcia pęknięcia.

Struktura ziaren i wślizg krystalograficzny

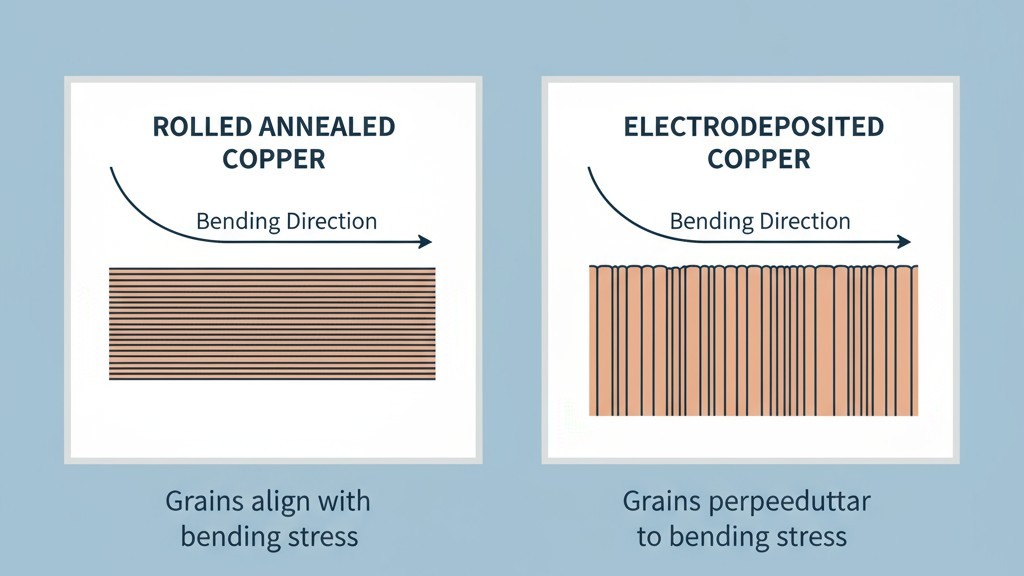

Nałożona elektrolitycznie folia miedziana, powszechna w wielu układach flex, ma kolumnową strukturę ziaren prostopadłą do powierzchni folii. Rolowana wyżarzona folia miedziana, właściwy wybór dla zastosowań dynamicznych, ma wydłużone ziarna ułożone zgodnie z kierunkiem walcowania. Gdy miedź jest zginana, dochodzi do odkształcenia plastycznego, gdy dyslokacje przemieszczają się wzdłuż płaszczyzn poślizgu w każdym ziarze. Granice ziaren działają jak bariery, powodując gromadzenie się dyslokacji i zwiększając lokalne naprężenie. Orientacja tych granic względem nałożonego naprężenia decyduje o tym, jak łatwo dyslokacje się przemieszczają i jak szybko materiał się zmęcza.

W zwoju miedzi, zginanie równoległe do wydłużonych ziaren wymusza, by dyslokacje pokonywały mniejszą liczbę granic, rozkładając odkształcenie bardziej równomiernie i opóźniając nucleację pęknięć. Zginanie prostopadle do kierunku ziaren wymusza przenikanie dyslokacji przez wiele granic na krótkim odcinku, skupiając odkształcenie i przyspieszając awarię. Różnica nie jest subtelna. Obwód flex zagięty prostopadle do ziaren może ulec zerwaniu w dwóch tysięcy cykli, podczas gdy ten sam układ zgięty równolegle może wytrzymać dwadzieścia tysięcy. Struktura ziaren jest niewidoczna w pliku CAD, lecz to ona odgrywa dominującą rolę w wydajności zmęczeniowej.

Naprężenie skupione w osi zagięcia

Gdy obwódka fleksowa się zgina, jej zewnętrzny promień doświadczania naprężenia, natomiast jej wewnętrzny promień kompresji, a neutralna oś pomiędzy nimi doświadczaja zerowego naprężenia. Wielkość naprężenia jest proporcjonalna do odległości od tej neutralnej osi i odwrotnie proporcjonalna do promienia zginania. Ostre zgięcia i grubsze konstrukcje powodują wyższe naprężenia.

To naprężenie nie jest jednolite. Szczyt osiąga w centrum zgięcia i maleje w kierunku sztywnych sekcji. Element, który zakłóca to pole naprężeń — nagła zmiana szerokości ścieżki, źle umieszczony usztywniacz — tworzy koncentrację naprężeń. Pęknięcia zaczynają się właśnie w tych miejscach, a nie przypadkowo. Projektowanie obwodów fleksowych polega więc nie na wybraniu promienia zgięcia, lecz na zidentyfikowaniu miejsc, gdzie naprężenia będą najwyższe, trzymając te szczyty poniżej limitu zmęczeniowego miedzi, i eliminowaniu zakłóceń geometrycznych, które tworzą nowe.

1. Kierunek ziaren miedzi: główna zmienna

Dla każdej aplikacji, która wymaga ponad kilku tysięcy cykli, kierunek rolki miedzi musi być określony prostopadle do osi zgięcia. To nie jest wytyczna, lecz ograniczenie materiałowe wynikające z anizotropowego zachowania zmęczeniowego rolki miedzianej. Wykonawca, który nie kontroluje kierunku ziarna, — losowo, jak rzut monetą — ma 50% szans, że miedź jest ułożona w najsłabszym kierunku. Projektant, który tego nie określa, powierza najbardziej istotny parametr niezawodności przypadku.

Określanie kierunku rolki

Rysunek produkcyjny musi zawierać wskaźnik kierunku ziarna dla każdego obszaru dynamicznego zgięcia. Dla zawiasu na jednym osie, jest to pojedyncza strzałka z notatką, taką jak „Kierunek rolki miedzi według strzałki, prostopadle do osi zgięcia”. Projektant musi również potwierdzić, że wykonawca pozyskuje rolkową, poddawaną wyżarzaniu miedzianą folię z określonym układem ziarnistym. Nie wszyscy mogą. Tanie lub szybkie dostawy zwykle korzystają z elektroddeponowanej folii lub kupują rolkowe arkusze miedzi bez śledzenia orientacji.

Jeśli obwód zgina się w wielu kierunkach, może być niemożliwe ustawienie ziarna korzystnie dla wszystkich osi. Projektant musi wtedy priorytetyzować oś z najwyższą ilością cykli lub odkształceniem i zaakceptować obniżoną wydajność w innych miejscach. Takie kompromisy muszą być udokumentowane i przekazane, a nie pozostawione w domyśle. Kluczowa jest zdolność procesu wykonawcy. Dostawca korzystający z ciągłej produkcji rolkowej może łatwo dopasować panel, aby spełnić specyfikację. Proces na bazie arkuszy może oferować mniej kontroli lub wiązać się z dodatkowymi kosztami. Musi być to potwierdzone podczas przeglądu projektu.

Gdy kontrola kierunku ziarna nie jest możliwa

Jeśli kierunek ziaren nie może być kontrolowany, projekt musi zrekompensować to poprzez geometrię. Zwiększ promień zgięcia, aby zmniejszyć naprężenia. Poszerz ścieżki, aby obniżyć gęstość prądu i nagrzewanie. Jeśli aplikacja na to pozwala, zmniejsz docelową liczbę cykli. Używaj narysowanych lub zakrzywionych ścieżek zamiast prostych przebiegów, aby rozkładać naprężenia. Określ cieńszy miedź tam, gdzie to możliwe, ponieważ przy danym promieniu zgina się z mniejszym napięciem. Żadna z tych strategii nie przywraca w pełni wydajności prawidłowego ułożenia ziaren, ale mogą one uczynić niekontrolowany projekt wykonalnym w zastosowaniach o niskiej liczbie tysięcy cykli.

2. Geometria układu śladów

Ścieżka, którą podąża ścieżka miedziana w strefie zgięcia, determinuje, jak będzie się ona zachowywać pod wpływem naprężenia zginania. Trasowanie dla dynamicznego zgięcia nie polega na minimalizacji długości ścieżek czy maksymalizacji gęstości. Chodzi o stworzenie geometrii, która równomiernie rozkłada naprężenie i unika przerw.

Orientacja ścieżki

Idealnie, wszystkie ścieżki powinny przebiegać równolegle do osi zgięcia, wchodząc i wychodząc z strefy zgięcia wzdłuż jej długich krawędzi. To pozwala każdej ścieżce znajdować się w obszarze o prawie stałym naprężeniu, zamiast wymuszać przejście przez gradient od napięcia do sprężenia. Ta prosta decyzja może poprawić żywotność zmęczeniową nawet trzykrotnie lub więcej w porównaniu z trasowaniem prostopadłym, nawet przy poprawnym ustawieniu ziarna.

Gdy ścieżki muszą krzyżować oś zgięcia — na przykład, aby połączyć komponenty po przeciwnych stronach zagięcia — minimalizuj liczbę skrzyżowań. Zrób te ścieżki tak szerokie, jak pozwalają na to obecne wymagania prądowe i impedancyjne, ponieważ szersze ścieżki tolerują większe naprężenia. Jeśli musi ich krzyżować się wiele, przesuwaj je wzdłuż długości strefy zgięcia zamiast grupować je w centrum, gdzie naprężenia osiągają szczyt.

Szerokość, odstępy i ukośnie ciągnięte ścieżki

Ścieżka zmieniająca szerokość w strefie zgięcia tworzy punkt koncentracji naprężenia na przejściu. Utrzymuj stałą szerokość ścieżki w całej strefie zgięcia. Wszelkie konieczne zmiany szerokości powinny mieć miejsce daleko wewnątrz sztywnej części, co najmniej pięć szerokości ścieżki od granicy zgięcia.

Dla projektów wymagających kontrolowanego impedancji lub wysokiego prądu w wąskiej szerokości zgięcia, ukośne ścieżki stanowią kompromis. Ukośna ścieżka to obszar z miedzią wypełniony solidnie z okresowymi szczelinami równoległymi do osi zgięcia. Tworzy to serię wąskich palców, które zginają się łatwiej, zmniejszając skuteczność warstwy miedzianej i obniżając naprężenie. Wady to ograniczona pojemność prądowa i bardziej skomplikowana produkcja.

Odległość między ścieżkami powinna być wystarczająca. Blisko położone ścieżki tworzą sztywniejszą warstwę miedzi, skupiającą naprężenia. Odległość co najmniej dwukrotna szerokości ścieżki jest dobrą bazą; dla bardzo ciasnego promienia zgięcia, zwiększ ją do trzykrotnych lub poczwórnych szerokości.

Kotwiczenie i łzy

Przejście od sztywnej sekcji do strefy elastycznej to punkt nagłej zmiany mechanicznej i wysokiego naprężenia. Jeśli ścieżka wejdzie do strefy elastycznej z ostrym narożnikiem, ta cecha stanie się punktem awarii. Ścieżka pęknie w miejscu kotwiczenia, a nie w środku zakrzywienia.

Łzy są standardowym rozwiązaniem. Łza stopniowo poszerza ścieżkę wychodzącą z via lub pad. Przy przejściu od sztywnego do elastycznego tego konceptu dotyczy całego obszaru kotwiczącego. Ścieżka powinna się rozszerzać w miarę zbliżania się do granicy elastyczności i następnie zwężać z powrotem do wymaganej szerokości po opuszczeniu obszaru wysokiego naprężenia. Rozkłada to gradient naprężenia na dłuższym odcinku. Unikaj bezpośredniego kotwiczenia ścieżek do vias na granicy. Przesuń wszelkie konieczne vias co najmniej o milimetr do sekcji sztywnej i korzystaj z gładkich, zakrzywionych ścieżek w kierunku strefy elastycznej.

3. Okno coverlay do kontrolowania osi neutralnej

Oś neutralna to płaszczyzna w obrębie układu elastycznego, która podczas zginania doświadcza zerowego odkształcenia. W idealnie symetrycznym układzie, ta oś leży w warstwie miedzianej, minimalizując naprężenie. Jednak standardowa konstrukcja elastyczna jest asymetryczna. Warstwa ochronna coverlay jest zazwyczaj grubsza niż bazowy polimid pod miedzią, co przesuwa oś neutralną z dala od miedzi i w kierunku grubszej warstwy coverlay. To pozornie niewielkie przesunięcie może zwiększyć odkształcenie miedzi na tyle, by skrócić żywotność zmęczeniową nawet o 30-50TP6T.

Technika wycinania okienka w coverlay'u polega na usunięciu coverlay'u i jego kleju w obszarze najwyższego naprężenia na zakręcie, pozostawiając tylko bazowy polimid i miedź. Przesuwa to oś neutralną z powrotem w kierunku miedzi, znacznie zwiększając żywotność zmęczeniową. Wada jest taka, że miedź jest odsłonięta, więc ta technika jest odpowiednia tylko tam, gdzie nie jest wymagana ochrona środowiskowa lub może być dodana później.

Geometria okienka jest kluczowa. Powinna być wyśrodkowana na osi zakrętu i rozciągać się co najmniej trzykrotnie promień zakrętu wzdłuż osi. Krawędzie okienka muszą znajdować się co najmniej dwa milimetry od granicy sztywno-elastycznej, aby uniknąć utworzenia nowego miejsca koncentracji naprężeń, gdzie sztywność układu niespodziewanie się zmienia. Jeśli coverlay nie może być usunięty, alternatywą jest zdefiniowanie symetrycznego układu od początku, stosując cienką warstwę polimidu laminowaną na miedzi. To kosztuje więcej, ale osiąga ten sam efekt bez odsłaniania miedzi.

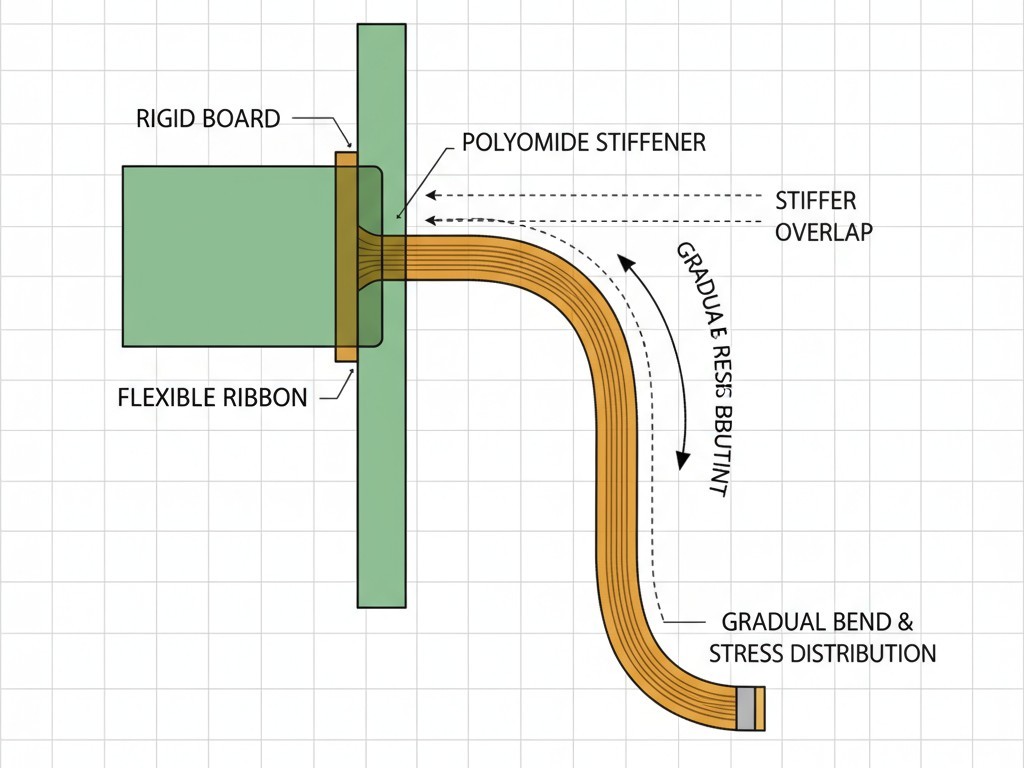

4. Ustawienie wzmocnień do zarządzania przejściem

Przejście od sztywnego do elastycznego jest regionem o najwyższym naprężeniu w większości zastosowań dynamicznych. Sekcja sztywna się nie zgina, zmuszając całą deformację do pierwszych kilku milimetrów strefy elastycznej. Wzmocnienia są używane do zarządzania tym przejściem, kontrolując miejsce rozpoczęcia zginania i wydłużając strefę przejściową, aby zmniejszyć szczytowe naprężenie.

Wzmocnienie to warstwa materiału, zazwyczaj film polimidowy, którą łączy się z sztywną sekcją i sięga tuż przed obszar zgniatania. Zapobiega zginaniu w miejscu, w którym jest stosowane, zmuszając zginanie do rozpoczęcia się na jego krawędzi. Poprzez przesunięcie tej krawędzi od rzeczywistej granicy sztywno-elastycznej, projektant tworzy kontrolowaną strefę, w której sztywność stopniowo maleje, rozkładając odkształcenie na dłuższym odcinku.

Materiał wzmocnienia i geometria krawędzi

Film polimidowy jest najczęściej używanym materiałem wzmacniającym do elastyczności dynamicznych. Jest wystarczająco sztywny, aby kontrolować miejsce zginania, ale na tyle elastyczny, by uniknąć tworzenia twardej krawędzi skupiającej naprężenia. Metalowe wzmocnienia zwykle nie są odpowiednie, ponieważ ich twarde krawędzie tworzą ostre punkty naprężenia.

Krawędź wzmocnienia musi być precyzyjnie umieszczona. Dobrym ogólnym wyznacznikiem jest umieszczenie krawędzi w odległości jednej do dwóch razy promienia zginania od środkowej linii zakrętu. Sama krawędź powinna być zwężana, a nie kwadratowa. Zwężona krawędź tworzy stopniowe przejście sztywności. Można to osiągnąć poprzez zeszlifowanie materiału wzmacniającego, użycie wielu przesuniętych warstw lub pozyskanie filmy o naturalnym zwężaniu. Zwężenie musi mieć co najmniej trzy milimetry długości w zastosowaniach o wysokiej liczbie cykli.

Dla układu, który zgina się z centralnej sekcji sztywnej, wzmocnienia definiują granice strefy elastycznej. Długość tej strefy jest kluczowa; musi być wystarczająco długa, aby pomieścić zakręt bez nadmiernego obciążania miedzi. Wiarygodna zasada projektowa mówi, że strefa elastyczna powinna być co najmniej sześciokrotnie dłuższa od promienia zginania. Przy promieniu 5 mm, krawędzie wzmocnienia powinny być oddalone co najmniej o 30 mm.

Walidacja projektu poza modelem CAD

Układ sztywno-elastyczny, który przechodzi wszystkie kontrole zasad projektowania w programie CAD, może nadal ulec awarii. Narzędzia CAD opisują geometrę, ale nie uwzględniają kierunku ziaren, pozycji osi neutralnej ani miejsc koncentracji naprężeń przy krawędzi wzmocnienia. Walidacja wymaga wyjścia poza środowisko CAD, aby potwierdzić, że projekt odpowiada fizyce materiałów i że producent jest w stanie go zrealizować zgodnie z zamysłem.

Zaczyna się od bezpośredniej rozmowy z producentem, aby potwierdzić, czy mogą pozyskać i kontrolować kierunek ziaren miedzi na rolkach. Kontynuacją jest przegląd ich rzeczywistego układu warstw — grubości coverlay'u, typu kleju, tolerancji rejestracji — aby ponownie obliczyć pozycję osi neutralnej na podstawie rzeczywistości, a nie ogólnych założeń. Proces umieszczania wzmocnienia przez producenta, w tym dokładność pozycjonowania i możliwości zwężania krawędzi, musi być również włączony do projektu.

Prototypowanie ujawnia prawdę. Pęknięcia rozpoczynające się na granicy sztywno-elastycznej wskazują na niewystarczające rozpuszczenie naprężeń, prawdopodobnie z powodu umieszczenia wzmocnienia lub słabego mocowania ścieżek. Pęknięcia w centrum strefy elastycznej sugerują niewłaściwy kierunek włókna lub zbyt małe promienie zgięcia. Każdy tryb uszkodzenia wskazuje na konkretną zmienną, którą należy poprawić.

Dla celów przekraczających dziesięć tysięcy cykli, nieodzowne jest przyśpieszone testowanie. Obejmuje to zginanie prototypów z wyższą częstością lub mniejszym promieniem, aby szybko zgromadzić cykle. Chociaż testy nie mogą zastąpić solidnego projektu, mogą ujawnić złożone interakcje między zmiennymi, które są trudne do przewidzenia. Proces projektowania jest iteracyjny: projekt na podstawie fizyki, przegląd z wytwórcą i test fizycznego prototypu. Model CAD jest punktem wyjścia, a nie dowodem.