Wyobraź sobie startup MedTech w 2018 roku. Do terminu złożenia dokumentacji do FDA zostały trzy tygodnie, a oni mają serię produkcyjną 2 000 sztuk, która musi działać bezbłędnie. Aby udowodnić swoją powagę inwestorom, zamówili „Złoty Standard” testów produkcyjnych: niestandardowe urządzenie do testów In-Circuit (ICT). To piękny kawałek obrabianego aluminium, wywiercony setkami otworów na sprężynowe sondy, zaprojektowany do weryfikacji każdego rezystora i kondensatora na płytce. Kosztował $35 000 i zajęło osiem tygodni jego wykonanie.

Ale gdy urządzenie w końcu dociera na dok załadunkowy, pojawia się problem. Układ płytki musiał się nieco zmienić w „Rev B”, aby rozwiązać problem termiczny. Otwory montażowe przesunęły się o trzy milimetry.

Urządzenie jest teraz trzydziestopięciotysięcznym ciężarkiem. Nie można go modyfikować; musi zostać złomowane. Startup stracił $35 tys. i dwa miesiące czasu, a wciąż nie przetestował ani jednej płytki.

Ten scenariusz powtarza się nieustannie w rozwoju sprzętu. Inżynierowie są szkoleni, by dążyć do „100% pokrycia” i często domyślnie korzystają z ciężkich narzędzi używanych przez gigantów takich jak Apple czy Dell. Ale fizyka jest łatwa w porównaniu z ekonomią. Gdy budujesz 500, 2 000 lub nawet 5 000 sztuk, matematyka tradycyjnych testów „Big Iron” się nie sprawdza. Potrzebujesz strategii, która priorytetowo traktuje elastyczność nad szybkością oraz funkcjonalną rzeczywistość nad strukturalną perfekcję.

Dlaczego „Złoty Standard” Cię Zawodzi

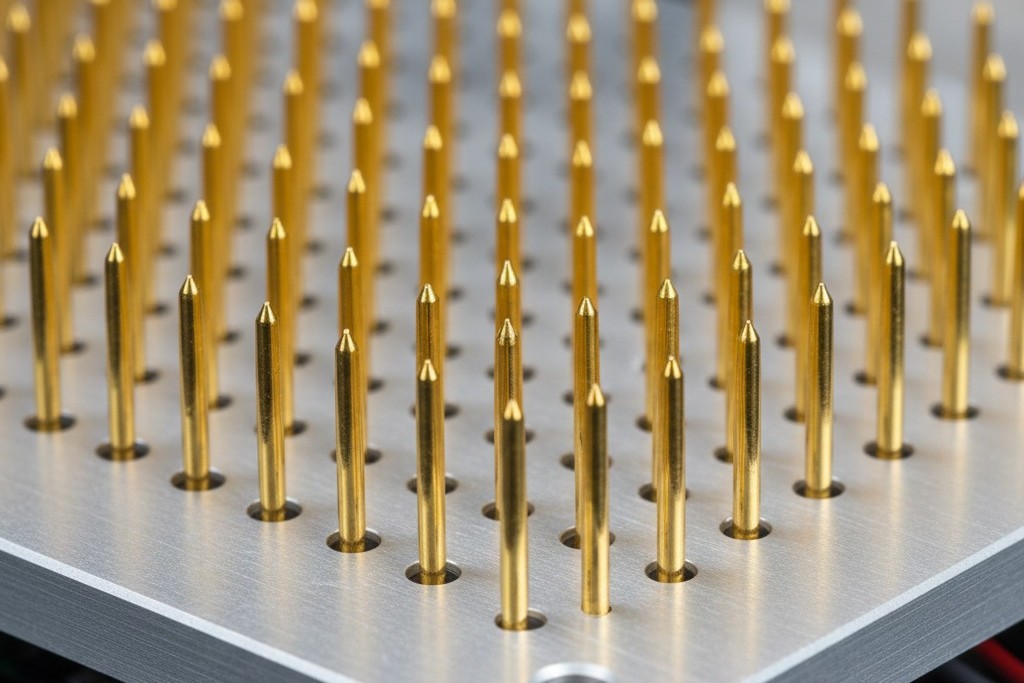

W produkcji na dużą skalę — pomyśl o 100 000 sztuk miesięcznie — ICT jest królem. Urządzenie „Łóżko z gwoździ” zaciska się na płytce i w sześć sekund mówi dokładnie, który rezystor 0402 ma niewłaściwą wartość. Jest szybkie, precyzyjne i niesamowicie drogie. Koszt inżynierii niepowtarzalnej (NRE) za urządzenie, programowanie i czas debugowania może łatwo sięgnąć $15 000 do $50 000. Jeśli produkujesz milion sztuk, ten koszt rozkłada się na grosze za płytkę. Jeśli produkujesz 1 000 sztuk, płacisz $15 podatek na każde pojedyncze urządzenie tylko za przywilej jego testowania.

I tutaj wiele zespołów myli „Burn-In” z „Testem”. Możesz być skłonny poprosić o rozbudowane stojaki do wypalania, aby wychwycić wczesne awarie, myśląc, że to zastąpi potrzebę urządzenia testowego. Nie zastąpi. Burn-in to test obciążeniowy mający na celu wykrycie śmiertelności niemowlęcej — komponentów zawodzących po 48 godzinach nagrzewania. Mówi ci, czy płytka wytrzymuje. Nie mówi ci, czy został zbudowany prawidłowo na samym początku. Nie możesz wypalić płytki, która ma mostek lutowniczy na szynie zasilania; po prostu przepalisz dziurę w PCB. Nadal potrzebujesz sposobu na weryfikację jakości wykonania bez kupowania aluminiowego potwora.

W niskonakładowych seriach czas cyklu jest nieistotny. Stałe koszty i sztywność to prawdziwi wrogowie. Łóżko z gwoździ wymaga „zamkniętego” projektu. Jeśli przesuniesz punkt testowy, przyrząd przestaje działać. W chaotycznym świecie wprowadzania nowych produktów (NPI), gdzie wersja C następuje po wersji B w ciągu miesiąca, zablokowanie projektu pod przyrząd jest strategicznym błędem. Potrzebujesz metody testowej, która może się dostosować tak szybko, jak twój projektant układu może poprowadzić ścieżki.

Latająca Sonda: Zamiana Czasu na Pieniądze

Natychmiastową alternatywą dla stałego przyrządu jest Latająca Sonda. Wyobraź sobie dużą maszynę, gdzie zamiast jednoczesnego zacisku setek gwoździ, cztery do ośmiu ramion robotycznych kręci się wokół płytki, dotykając punktów testowych jeden po drugim. Wygląda to jak robot chirurgiczny z filmu science fiction.

Magia polega na tym, że nie ma przyrządu. Ładujesz dane CAD (pliki ODB++ lub Gerber) do maszyny, mówisz jej, gdzie są części, a ona sama ustala, jak je testować. Jeśli w następnej rewizji przesuniesz rezystor, po prostu wgrywasz nowy plik. Koszt NRE spada z $20,000 do może $2,000 za konfigurację. Oczywiście kompromisem jest czas. Podczas gdy Łóżko z gwoździ testuje płytkę w kilka sekund, Latająca Sonda może potrzebować od trzech do sześciu minut na płytkę, w zależności od gęstości komponentów.

Zrób rachunek. Jeśli produkujesz 1,000 sztuk, dodatkowe cztery minuty na płytkę to około 66 godzin czasu maszyny. To jest znikome w porównaniu do tygodni oczekiwania na wykonanie przyrządu. Jednak Latająca Sonda ma wyraźne ograniczenie: jest to przede wszystkim test strukturalny . Sprawdza, czy części są obecne i czy połączenia lutownicze są poprawne. Zazwyczaj nie może zasilić płytki i komunikować się z oprogramowaniem układowym, ponieważ nie może jednocześnie utrzymać wszystkich pinów zasilania i danych podłączonych. Mówi ci, że obudowa jest złożona, ale nie czy mózg działa.

Test Funkcjonalny: Czy Naprawdę Się Uruchamia?

To wymusza krytyczne zrozumienie dla sprzętu niskonakładowego: pokrycie testów funkcjonalnych (FCT) jest często cenniejsze niż pokrycie strukturalne. Możesz mieć płytkę, gdzie każde połączenie lutownicze jest idealne, każdy rezystor ma 10k omów, a płytka nadal nie działa, ponieważ oscylator kwarcowy ma niewłaściwą częstotliwość lub pamięć flash się zawiesza.

Weź pod uwagę incydent „Duch w topniku”. Partia płytek przerywała działanie w terenie, powodując chaos. Testy strukturalne przeszły każdą jednostkę. Okazało się, że producent kontraktowy używał specyficznego topnika „no-clean”, który przy wysokiej wilgotności (jak 90% w magazynie bez klimatyzacji) stawał się lekko przewodzący. Żaden pomiar rezystancji tego nie wykrył. Tylko test funkcjonalny pod obciążeniem — włączenie i uruchomienie — wykrył usterkę.

Musisz rozdzielić „Test produkcyjny” od „Certyfikacji”. Klienci często panikują i pytają, czy test funkcjonalny obejmuje zgodność z FCC lub UL. Nie obejmuje. Zgodność to kontrola prawna przeprowadzana raz przez specjalistyczne laboratorium. Test funkcjonalny produkcji to egzystencjalna kontrola wykonywana na każdej jednostce: Czy się uruchamia? Czy komunikuje się? Czy szyny są stabilne? Dla serii 2,000 sztuk wiedza, że twoje urządzenie się uruchamia i komunikuje przez USB, jest bez porównania cenniejsza niż wiedza, że R204 jest dokładnie w tolerancji 1%.

Strategia: Oprogramowanie jest Darmowe, Aluminium jest Drogie

Mądrą strategią dla produkcji niskonakładowej jest współprojektowanie. Zastępujesz drogi aluminiowy przyrząd darmowym oprogramowaniem układowym. Nie jest to coś, co można dodać po zakończeniu projektu; musi to być w schemacie.

Musisz zaprojektować „Tryb fabryczny” w swoim urządzeniu. To specjalny stan oprogramowania układowego wywoływany fizycznym działaniem — ściągnięciem pinu GPIO do masy, przytrzymaniem przycisku podczas uruchamiania lub otrzymaniem konkretnego polecenia przez UART. Gdy płytka budzi się w tym trybie, nie powinna czekać na użytkownika; powinna natychmiast wykonać autotest. Sprawdza własne wewnętrzne szyny, pinguję akcelerometr, czy odpowiada, próbuje zapisać i odczytać z EEPROM, a następnie raportuje wynik.

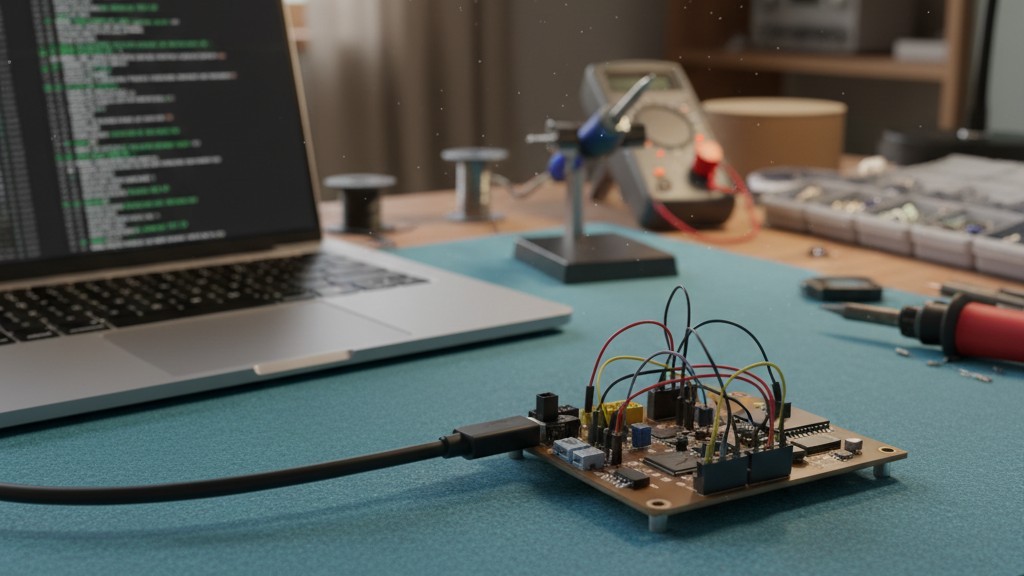

Fizycznie to proste. Nie potrzebujesz $50k stojaka. Potrzebujesz kabla USB, prostego zacisku z pinami pogo do złącza debugowania (Tag-Connect to tu wybawienie) i laptopa z uruchomionym skryptem Pythona. Jeśli chcesz być bardziej wyrafinowany, użyj Raspberry Pi. Operator podłącza, skrypt nasłuchuje wiadomości „Jestem żywy” z oprogramowania układowego i zapisuje numer seryjny do arkusza Google. Całkowity koszt sprzętu: $200. Całkowity koszt NRE: tydzień pracy twojego inżyniera oprogramowania układowego.

Ale musisz być bezwzględny w kwestii „Fizyczności” tego procesu. Jeśli ukryjesz port USB za uchwytem lub jeśli nagłówek debugowania jest zakopany pod baterią, złamałeś proces. Nie nauczę cię, jak pisać kod w Pythonie — to standardowe zadanie domowe — ale powiem ci, że jeśli nie udostępnisz tych punktów testowych na krawędzi płytki, wybierasz wydawanie pieniędzy na prześwietlenia rentgenowskie później.

Człowiek w Pętli

Istnieje trwała fantazja wśród optymistycznych założycieli technologicznych o „Produkcji bezobsługowej” — fabryce, w której roboty robią wszystko. W rzeczywistości, przy produkcji 3 000 sztuk, operator ludzki jest zawsze tańszy niż ramię robota. Twoja strategia testowa musi być zaprojektowana dla człowieka, który jest zmęczony, znudzony i podłącza kable od sześciu godzin.

Jeśli twój test wymaga od operatora ręcznego podłączenia dwunastu różnych złączy, gwarantujesz porażkę. Widziałem linie, gdzie operatorzy, zmęczeni powtarzalnością, zaczęli wymuszać podłączanie złączy DB9 pod kątem, uszkadzając nagłówki po stronie płytki. Przy płytce #50 „test” faktycznie niszczył produkt.

Projektuj z myślą o ludzkiej ręce. Używaj złączy z kluczem, których nie da się podłączyć odwrotnie. Używaj skanera kodów kreskowych, aby nie musieli wpisywać numerów seryjnych. I co najważniejsze, minimalizuj fizyczne czynności potrzebne do rozpoczęcia testu. Idealnie, podłączają jeden kabel, a test startuje automatycznie. Jeśli muszą kliknąć „Start” na ekranie, w końcu zapomną kliknąć lub klikną dwa razy.

Wyrok „Koszt ucieczki”

To zimna kalkulacja ryzyka. Nazywamy to „Kosztem ucieczki”. Jeśli wydasz $50 000 na pełny przyrząd ICT, możesz wykryć 99.9% wad. Jeśli wydasz $2 000 na inteligentne środowisko testu funkcjonalnego, możesz wykryć 99.0%.

Czy ta różnica 0.9% jest warta $48 000? Jeśli budujesz rozruszniki serca, tak. Jeśli budujesz gadżety IoT dla konsumentów, gdzie awaria w terenie oznacza tylko wysłanie jednostki zastępczej za $50, to absolutnie nie. Nie pozwól, aby pogoń za teoretyczną perfekcją zbankrutowała twoją produkcję. Zaprojektuj test w kodzie, szanuj operatora i wysyłaj sprzęt.