Projekt jest idealny. Wytrzymałe komponenty, zoptymalizowany układ termiczny, doskonałe symulacje. A potem, tygodnie lub miesiące po uruchomieniu, napływają zgłoszenia z pola. Etap zasilania przegrzewa się. Wydajność spowalnia. W najgorszych przypadkach komponenty po prostu zawiodą. Winą nie jest błąd w twoim projekcie. To pusta przestrzeń: mikroskopijna bańka gazu uwięziona w złączu lutowniczym.

Te pustki są cichymi zabójcami elektroniki mocy. Dla komponentów takich jak DPAK, D2PAK czy duże QFN zamontowane na ciężkich miedzianych powierzchniach, pustka to więcej niż kosmetyczne niedoskonałości; to bezpośrednie zagrożenie dla niezawodności i trwałości twojego produktu. W Bester PCBA nie pozostawiamy wydajności termicznej przypadkowi. Opracowaliśmy systemowe podejście do wykrywania i eliminacji tych pustek w miejscach, gdzie stanowią największe zagrożenie.

Dlaczego Twój etap zasilania to tykająca bomba termiczna

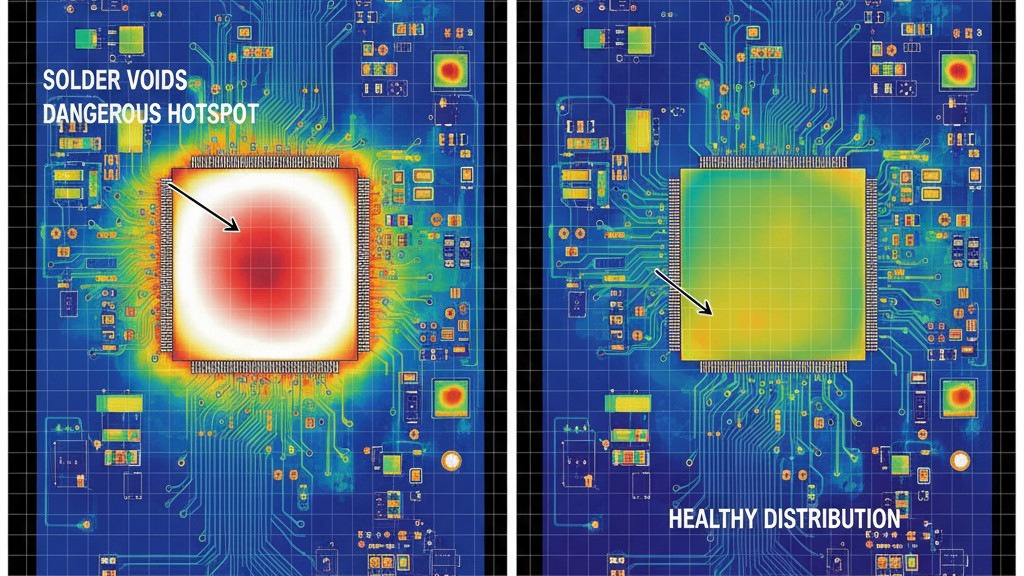

Pusta przestrzeń lutownicza to kieszeń powietrza. Powietrze jest doskonałym izolatorem termicznym. Gdy przestrzeń powstaje pod główną warstwą termiczną komponentu zasilania, blokuje zamierzony kanał dla ucieczki ciepła do płytki obwodu. Zamiast szerokiego, jednolitego połączenia z miedzianym radiatorem, ciepło musi ominąć te izolujące kieszenie. To ograniczenie powoduje lokalne punkty gorąca, co powoduje gwałtowny wzrost temperatury złącza komponentu, znacznie przekraczając to, co przewidywały twoje arkusze danych i symulacje.

Konsekwencje nie są teoretyczne. Znaczny procent pustek może łatwo podnieść temperaturę złącza o 20°C lub więcej pod obciążeniem, drastycznie skracając żywotność komponentu i zagrażając niezawodności całego systemu.

Fizyka pustek: Jak pasta lutownicza staje się pułapką ciepła

Pustki powstają z samej pasty lutowniczej. Pasta to mieszanka metalowych kul lutowniczych i lepkiego topnika. Podczas reflow topnik staje się bardzo aktywny, oczyszczając powierzchnie metalowe, aby zapewnić dobre połączenie. Produktem ubocznym tej aktywacji jest odgazowywanie, podczas którego topnik uwalnia lotne związki podczas podgrzewania. W standardowym procesie reflow te bańki gazu muszą uciec z roztopionego lutowia, zanim stwardnieje.

Kiedy lutujesz mały komponent do małej warstwy, odgazowywanie ma bardzo krótką i łatwą ścieżkę ucieczki. Problem staje się krytyczny podczas pracy z dużymi warstwami termicznymi.

DPAK i duże przelewy miedziane: idealny układ dla awarii

D2PAK umieszczony na masywnej warstwie miedzi tworzy idealne środowisko do zatrzymania tych gazów. Duża powierzchnia warstwy termicznej oznacza, że duża ilość topnika odgazowuje się jednocześnie. Odległość od środka warstwy do krawędzi jest długa, co utrudnia gazom ucieczkę na wolność. Gdy lut rozpoczyna twardnienie od zewnątrz do środka, drogi ucieczki są zamknięte, co na stałe zatrzymuje pustki. Efektem jest złącze lutownicze, które z zewnątrz wygląda na solidne, ale wewnątrz jest wewnętrznie uszkodzone, jak belka konstrukcyjna pełna kieszeni powietrznych.

Wada w „Dobrze wystarczająco”: dlaczego standardowy proces reflow się nie sprawdza

Standardowa komora reflow oparta na konwekcji jest zasadniczo niezdolna do rozwiązania tego problemu. Nakłada ciepło, ale nie oferuje mechanizmu umożliwiającego ucieczkę uwięzionym lotnym substancjom. Proces opiera się na nadziei, że pęcherzyki znajdą drogę na zewnątrz zanim stopiwo się stwardnieje — nadziei często rozczarowywanej na projektach o dużej gęstości mocy.

Niektóre operacje sięgają po podstawową komorę reflow z próżnią, myśląc, że zmniejszone ciśnienie jest magicznym rozwiązaniem. Ale nagłe, głębokie zasysanie roztopionego stopiwa jest podejściem siłowym. Może powodować gwałtowne pienienie się stopiwa, prowadząc do rozprysków, zwarć lub kulek lutowniczych, które kompromitują czystość montażu. Bez precyzyjnej kontroli podstawowe rozwiązanie próżniowe powoduje więcej problemów niż rozwiązuje. Nie jest to substytut dyscyplinarnego procesu.

Podręcznik PCBA Bester: System do montażu bez pustek

W Bester PCBA redukcję pustek traktujemy nie jako pojedynczy krok, lecz jako zintegrowany system. Nasz proces łączy inżynierię szablonów, zaawansowane profilowanie próżniowe i ścisłą dyscyplinę procesu, aby zapewnić najwyższą integralność połączeń lutowniczych dla komponentów wrażliwych na pustki.

Zaczyna się od maski serii: inżynieria osadzeń pasty lutowniczej

Zanim płyta trafi do pieca, inżynierujemy osadzenie pasty lutowniczej, aby walczyć z pustkami. Zamiast pojedynczej, dużej otwórki na polimerową powierzchnię, często określamy wzór „okna”. Ten projekt dzieli dużą osadę na mniejsze pola z wyznaczonymi kanałami między nimi. Kanały te pełnią funkcję dedykowanych dróg odgazowujących, zapewniając wyraźną ścieżkę ucieczki lotnym substancjom fluxu spod elementu podczas początkowych faz reflow. Prosty, ale głęboko skuteczny pierwszy linia obrony.

Sztuka profilu próżniowego: kontrolowane rampy ciśnienia

Gdy stopiwo jest roztopione, nasze komory reflow z próżnią nie stosują tylko surowego zasysania. Wykonujemy starannie zaprogramowany profil ciśnienia. Obniżamy ciśnienie w kontrolowanych, łagodnych rampach, pozwalając na powolne zbieranie się i rozprężanie mniejszych pustek. To łagodne podejście wyciąga uwięzione gazy z osadzenia lutowniczego, nie powodując gwałtownego wrzenia, które prowadzi do rozprysków. Precyzyjne zarządzanie ciśnieniem, temperaturą i czasem pozwala na wyeliminowanie pustek przy jednoczesnym utrzymaniu stabilności i kształtu stopionej złącza lutowniczego.

Niewidzialny bohater: dyscyplina podgrzewania i aktywacja fluxu

Nawet najbardziej zaawansowany profil próżniowy jest bezużyteczny bez zdyscyplinowanych etapów wstępnego podgrzewania i nasiąkania. Nasz proces przykłada ogromną wagę do tego. Zapewniamy, że cała konstrukcja jest podgrzewana do jednolitej temperatury, umożliwiając fluxowi pełnienie funkcji czyszczącej i rozpoczęcie odgazowania w kontrolowany sposób. zanim stopiwo osiąga temperaturę topnienia. To zapewnia, że zanim zostanie zastosowana próżnia, flux wykonał swoją pracę, a większość lotnych substancji została już uwolniona, pozostawiając próżnię do radzenia sobie tylko z najbardziej upartymi, uwięzionymi pęcherzykami.

Poza marzeniami: Weryfikacja integralności termicznej

Nie działamy na podstawie życzeniowego myślenia; działamy na podstawie dowodów. Nasz proces opiera się na weryfikacji, korzystając z przemysłowych narzędzi inspekcyjnych do potwierdzania wyników naszej pracy.

Inspekcja promieniami rentgenowskimi: widzenie pustek, które wyeliminowaliśmy

Po montażu korzystamy z systemów inspekcji rentgenowskiej 2D i 3D, aby spojrzeć bezpośrednio przez komponenty i w wynikające z nich złącza lutownicze. Pozwala nam to kwantyfikować procent pustek z dużą precyzją. Podczas gdy standardy branżowe mogą akceptować pustki do 25%, nasz proces reflow z próżnią zazwyczaj osiąga procenty w niskich pojedynczych cyfrach dla krytycznych polimerowych powierzchni lutowniczych. Te dane stanowią obiektywny, ilościowy dowód na strukturę solidnego połączenia.

Termografia na podczerwień: Dowodzenie wydajności cieplnej

Niski procent pustek to tylko połowa historii. Ostatecznym celem jest doskonała wydajność cieplna. Aby to potwierdzić, weryfikujemy to bezpośrednio. Podłączając zmontowaną płytę i oglądając ją za pomocą wysokorozdzielczej kamery na podczerwień, analizujemy gradienty cieplne na etapie zasilania w czasie rzeczywistym. Ta analiza IR potwierdza, że nasze niskopuste złącza lutownicze skutecznie odprowadzają ciepło z elementu, utrzymując temperatury złącza na niskim poziomie i zapewniając niezawodność produktu w terenie. Zamiast domysłów, korzystamy z danych termicznych.

Prawdziwy koszt pustki w lutowaniu

Zaawansowany proces, taki jak reflow próżniowy, stanowi większą inwestycję początkową niż standardowe przebieg konwekcyjny. Zachęcamy naszych klientów do rozważenia alternatywy. Jaki jest koszt wycofania produktu? Koszt inżynieryjny przebudowy płytki w celu naprawy defektu produkcyjnego? Uszkodzenie reputacji twojej marki w przypadku awarii flagowego produktu?

Pusta przestrzeń lutownicza to ukryte ryzyko wbudowane w twoje urządzenie. Koszt pojedynczej pęcherzyka gazu uwięzionego w metalizacji może mieć odzwierciedlenie w twoim biznesie, manifestując się jako roszczenia gwarancyjne, utrata sprzedaży i pogorszenie zaufania klientów.

W Bester PCBA proces reflow próżniowy to nie tylko usługa; to ubezpieczenie od tych ukrytych ryzyk. To inwestycja w niezawodność produktu, bezpieczeństwo użytkownika i integralność marki. Oferujemy wiedzę w zakresie produkcji, które zapewnia, że twój genialny design działa dokładnie tak, jak zamierzałeś.