Projekty łączące złote przewodzenie z technologią montażu powierzchniowego zajmują niekomfortową pośrednią pozycję w produkcji PCB. Przewodzenie wymaga czystej, miękkiej powierzchni szlachetnego metalu dla niezawodnych połączeń termosesyjnych lub ultradźwiękowych. Lutowanie wymaga powierzchni, która sprzyja zwilżaniu i tworzeniu związków międzymetalicznych z stopami na bazie cyny. Te wymagania się nie pokrywają. W większości systemów materiałowych są one zasadniczo sprzeczne.

Od lat inżynierowie musieli radzić sobie z kompromisami: grube złoto na niklu dla niektórych padów, różne wykończenia dla różnych obszarów, lub po prostu akceptowali pogorszona wydajność w jednym procesie, aby umożliwić drugi. Każde obejście wprowadzało złożoność, koszty lub ryzyko niezawodności. ENEPIG, czyli Elektrolityczne Niklowo-Perłowo-Złote Zanurzenie, eliminuje kompromis, spełniając wymagania obu procesów na jednej powierzchniowej wykończeniu. Umożliwia to specjalistyczna struktura materiałowa, korzystająca z unikalnych właściwości każdej warstwy.

To nie jest prosty wybór. ENEPIG stawia własne wyzwania, zwłaszcza ryzyko pojawienia się "czarnej maty" podczas pokrywania i pytania dotyczące korozji niklu. W PCBA Bester widzieliśmy zarówno awarie spowodowane słabą kontrolą procesu, jak i wyjątkową niezawodność wynikającą z poprawnego wykonania. Wykończenie działa, ale tylko gdy proces pokrywania i parametry montażu są zarządzane z absolutną precyzją. Tak jest w przypadku ENEPIG w mieszanych zespołach — jak to działa i co trzeba zrobić, aby uniknąć jego trybów awarii.

Konflikt wykończenia powierzchni w zespołach z technologiami mieszanymi

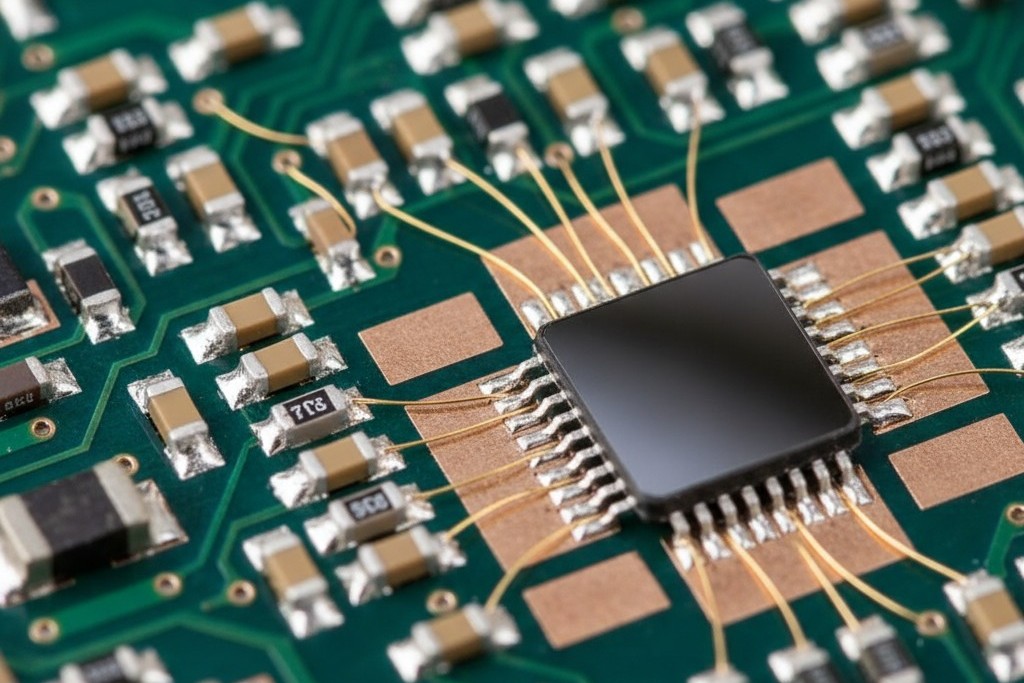

Przewodzenie drutem to proces tworzenia metalurgicznego połączenia między cienkim złotym lub aluminiowym przewodem a padami, przy użyciu ciepła, ciśnienia i energii ultradźwiękowej. Wiązanie powstaje dzięki kombinacji odkształcenia mechanicznego i dyfuzji atomów na styku. Aby to było niezawodne, powierzchnia padów musi być chemicznie czysta, wolna od tlenków i na tyle miękka, by deformowała się pod ciśnieniem bez pękania. Złoto jest idealnym materiałem powierzchniowym. Nie utlenia się, jest miękkie i plastyczne, a podczas ultradźwiękowego wiązania pozwala na konsekwentny transfer energii. Proces ten jest dobrze zrozumiany i niezbędny dla modułów RF, półprzewodników mocy i zespołów hybrydowych, gdzie element musi być połączony z podłożem.

Lutowanie działa na zupełnie innych zasadach. Połączenie lutownicze nie jest połączeniem adhezyjnym, lecz metalurgicznym, które powstaje w wyniku tworzenia związków międzymetalicznych na styku między lutem a pinem. Gdy stop cynowy w kontakcie z miedzianym pinem topi się, atomy cyny i miedzi dyfundują do siebie nawzajem, tworząc warstwy związków Cu₆Sn₅ i Cu₃Sn. Te warstwy są połączenie. Działanie zwilżania — rozlewanie topniejącego lutowae po padzie — jest kontrolowane przez energię powierzchniową wykończenia padów i zdolność topnika do redukcji tlenków. Powierzchnia możliwości lutowania musi pozwalać na szybkie tworzenie związków międzymetalicznych, odporność na utlenianie do momentu dotarcia do pieca reflow i unikanie tworzenia kruchych faz, które osłabiłyby połączenie.

Konflikt wynika z tego, że złoto, choć idealne do wiązania, jest obciążeniem przy lutowaniu, gdy jego grubość przekracza około 0,5 mikrometra. Nadmiar złota rozpuszcza się w połączeniu lutowniczym podczas reflow i może tworzyć kruchy związek złoto-cynowy AuSn₄. To kruszenie osłabia połączenie i sprzyja powstawaniu pęknięć pod wpływem stresu termicznego lub mechanicznego. Natomiast powierzchnie zoptymalizowane do lutowania, takie jak galwanizacja srebrem, zanurzenie w cynie czy organiczne środki ochrony lutowania, są zbyt twarde, zbyt podatne na matowienie lub zbyt chemicznie niestabilne, by zapewnić niezawodne przewodzenie drutem.

Projektant pracujący nad zespołem mieszanym potrzebuje wykończenia, które pozwoli na wiązanie złotego drutu z niskim oporem i wysoką wytrzymałością na zerwanie, a jednocześnie umożliwi utworzenie solidnych połączeń z pasty lutowniczej. Standardowe wykończenia jednowarstwowe nie mogą tego zrobić obu. ENEPIG potrafi.

Jak ENEPIG rozwiązuje niekompatybilne wymagania

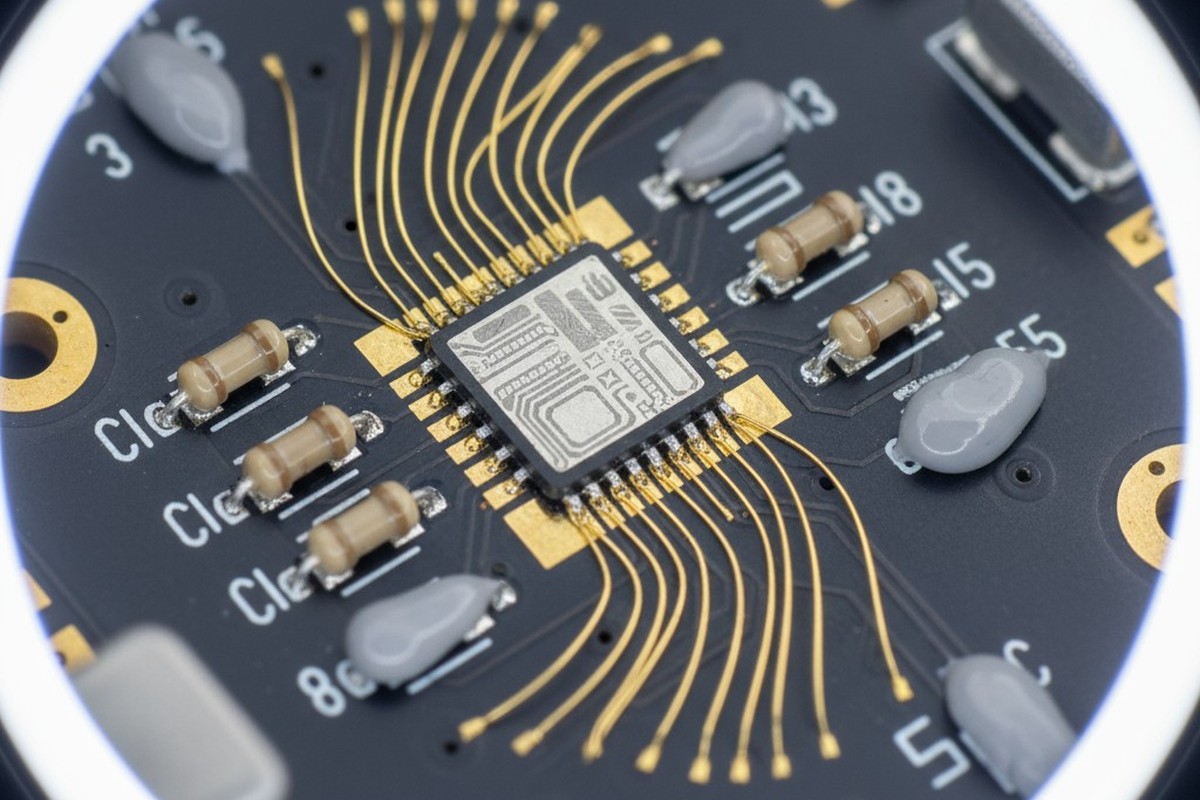

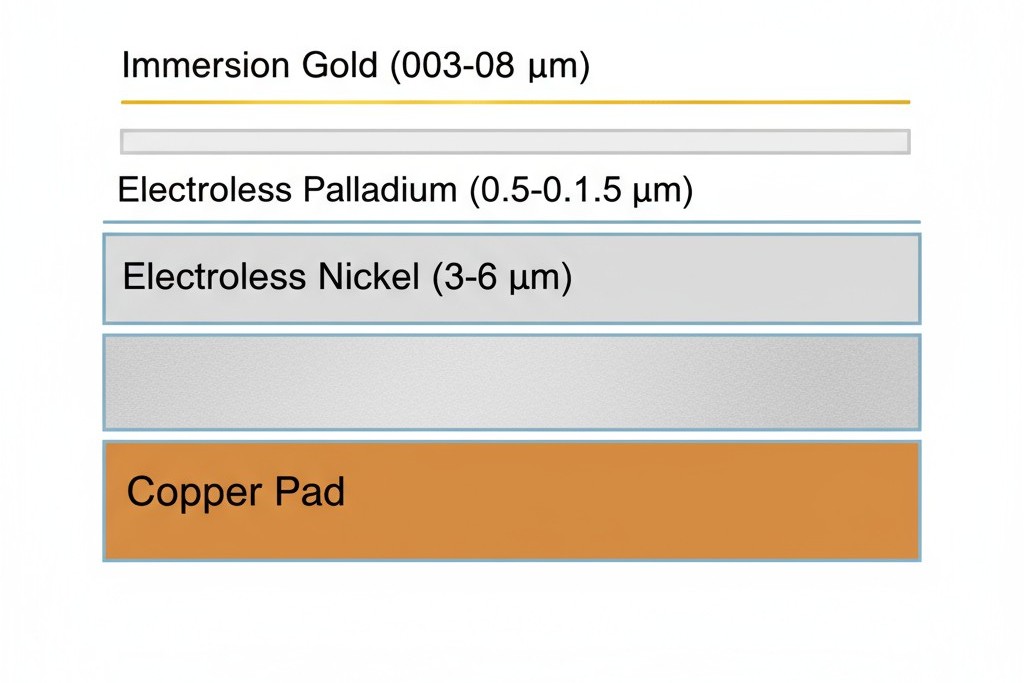

ENEPIG to wykończenie powierzchni wielowarstwowe składające się z trzech odrębnych warstw metali naniesionych kolejno na pad miedziany: niklu bezgazowego, palladium bezgazowego i złota zanurzeniowego. Każda warstwa pełni określoną funkcję, a wydajność wykończenia zależy od utrzymania precyzyjnej kontroli nad grubością i składem wszystkich trzech.

Struktura warstw i właściwości materiałów

Podstawa to warstwa niklu bezodytowego, zwykle o grubości od 3 do 6 mikrometrów, pełniąca funkcję bariery dyfuzji. Zapobiega migracji miedzi na powierzchnię i utlenianiu. Ten nikiel nie jest czysty; jest stopem zawierającym od 6 do 9 procent fosforu według masy, osadzanym poprzez automatyczną redukcję chemiczną. Ta zawartość fosforu jest nie do negocjacji. Zbyt mało, a nikiel staje się podatny na korozję powodującą czarną matę. Zbyt dużo, i staje się kruchy, co kompromituje mechaniczną integralność połączenia lutowniczego.

Kluczem do dualnej funkcjonalności ENEPIG jest cienka warstwa palladu, zwykle 0,05 do 0,15 mikrometra. Chociaż jest cienka, jej rola jest znacząca. Jako szlachetny metal, pallad opiera się utlenianiu i matowieniu, tworząc niezawodne związki z cynowymi lutami, Pd₂Sn i PdSn, dla silnego połączenia metalurgicznego. Podczas reflow, ta warstwa palladu rozpuszcza się w połączeniu lutowniczym, stając się częścią struktury związków międzymetalicznych. Co istotne, chroni to również warstwę niklu przed utlenianiem, co zapewnia wykończeniu znacznie dłuższy czas przechowywania niż czysty nikiel lub systemy nikiel-złoto.

Ostateczna powierzchnia to ultracienka błysk immersion złota, zazwyczaj tylko od 0,03 do 0,08 mikrometra. Jej głównym zadaniem jest ochrona palladu przed utlenianiem i zanieczyszczeniem podczas przechowywania i obsługi. Ta warstwa złota jest na tyle cienka, że rozpuszcza się szybko i bezpiecznie w lutownicy podczas procesu reflow, umożliwiając utworzenie połączenia głównie z palladem. Jednak do łączenia drutów, to ten szept.cienki złoty film zapewnia czysty, miękki interfejs niezbędny do tego, aby ultradźwięki tworzyły silne połączenie metallurgiczne między drutem a padem.

Dlaczego Palladium umożliwia dwukrotną kompatybilność

Pallad jest kluczowym elementem. Rozwiązuje sprzeczne wymagania lutowania i łączenia przewodów.

Do lutowania, działa jako powierzchnia dobrze zwilżalna. Nie utlenia się łatwo, więc płyn flux może skupić się na usunięciu drobnych zanieczyszczeń zamiast na warstwie ciężkiego tlenku. Związki intermetaliczne, które tworzy z cyna, są stabilne i mechanicznie wytrzymałe. Ponieważ warstwa palladu jest cienka i rozpuszcza się w złączu, unika się problemów z kruchością związanych z grubszym złotem używanym w innych wykończeniach.

Dla łączenia drutów, warstwa palladu jest zasadniczo przezroczysta. Połączenie tworzy się na powierzchni immersion złota, a ultradźwięki przechodzą przez cienkie złoto i pallad bez zakłóceń. Pallad nie hamuje procesu łączenia; wręcz przeciwnie, jego stosunkowa twardość może nawet poprawić wytrzymałość na odrywanie, zapewniając bardziej stabilny podwierzchniowy obszar. Efektem jest pojedyncze wykończenie, w którym zarówno złącze lutownicze, jak i drut osiągają pełną wydajność, bez kompromisów.

Dlaczego Popularne Alternatywy Zawodzą na Teście Mixed-Assembly

Zrozumienie, dlaczego konieczne jest ENEPIG, wymaga przyjrzenia się, dlaczego bardziej powszechne powłoki powierzchniowe są niewystarczające dla tych wymagających zastosowań. Każda alternatywa nie spełnia jednego z dwóch podstawowych wymagań.

ENIG i problem z przyczepnością

Przez wiele lat, Electroless Nickel Immersion Gold (ENIG) był domyślnym wykończeniem dla zastosowań o wysokiej niezawodności. używa tego samego barierowego warstwy niklu bezprądowego co ENEPIG, ale jest pokryte grubszą warstwą immersion złota, często od 0,05 do 0,15 micrometra lub więcej. Choć ta powierzchnia jest doskonała do łączenia drutów, stwarza poważny problem dla lutowania.

Grubsza warstwa złota rozpuszcza się w złączu podczas reflow. Jeśli koncentracja złota stanie się zbyt wysoka, tworzy łamliwe związki intermetaliczne AuSn₄. Te twarde związki są podatne na pękanie podczas cykli cieplnych lub obciążenia mechanicznego, co prowadzi do krótszej żywotności zmęczeniowej złącza lutowniczego i wyższego ryzyka awarii w terenie. Podczas gdy niektórzy projektanci próbują kontrolować grubość złota ENIG, aby pozostać poniżej progu kruchości, co wprowadza zmienność procesu i ryzyko. Ponadto, ENIG niesie to samo ryzyko czarnej poduszki co ENEPIG, bez żadnej korzyści w zakresie wydajności lutowania. Dla montażu mieszany, po prostu wymienia jeden problem na inny.

Immersion Silver i Tin: Nieodpowiednie do łączenia drutów

Immersja srebra (ImAg) i immersja cyny (ImSn) to popularne wykończenia bez ołowiu zoptymalizowane pod kątem lutowania. ImAg zapewnia dobrą zwilżalność i tworzy silne związki Cu-Sn bezpośrednio na interfejsie miedzianym. ImSn jest kosztowo efektywną alternatywą, która również tworzy niezawodne złącza lutownicze.

Żadne z nich nie jest odpowiednie do łączenia drutów. Srebro oksyduje w obecności siarki, powszechnej w wielu środowiskach przemysłowych, a ta warstwa oksydacyjna uniemożliwia mechaniczne bliskie styki metal-metal wymaganego do złącza. Immersja cyny jest twardsza od złota i tworzy native'ową warstwę tlenku, która zakłóca proces łączenia. Co gorsza, cyna jest podatna na wytwarzanie włosków – cienkich, krystalicznych filamentów, które mogą rosnąć i powodować zwarcia, co jest nie do przyjęcia w zastosowaniach o wysokiej niezawodności.

Powłoki organicznych środków chroniących lutowalność (OSP), które są cienkimi warstwami organicznego fluxu, oferują w ogóle żadnej powierzchni do łączenia. Każde z tych wykończeń jednowarstwowych optymalizuje się pod kątem jednego procesu kosztem drugiego. ENEPIG został zaprojektowany tak, aby wyeliminować ten kompromis.

Czarna poduszka: ryzyko i zapobieganie

Najbardziej znaczącym ryzykiem związanym z ENEPIG jest czarna poduszka, czyli tryb uszkodzenia, w którym słaba lub brak adhezji między warstwami niklu i złota prowadzi do awarii złącza lutowniczego. Nazwa pochodzi od czarnego, przebarwionego wyglądu powierzchni nikla po odciągnięciu złota. To nie jest problem teoretyczny; spowodował katastrofalne awarie w terenie i pozostaje głównym wyzwaniem w kontroli procesu dla każdego platerów ENEPIG.

Mechanizm awarii

Czarna poduszka występuje podczas etapu osadzania immersion złota. Jest to proces wymiany galwanicznej: powierzchnia nikla na płytce jest zanurzana w roztworze soli złota, w którym jony złota osadzają się na niklu, podczas gdy atomy nikla utleniają się i rozpuszczają w roztworze. Ta wymiana jest normalna.

Problemy zaczynają się, gdy nikiel ulega nadmiernej korozji. Jeśli zawartość fosforu w niklu jest wysoka (powyżej 10-11%) lub kąpiel złocenia jest zbyt agresywna z powodu nadmiernej temperatury, wysokiego stężenia złota lub niskiego pH, powierzchnia niklu może ulegać szybszej korozji niż osady złota. Pozostawia to warstwę tlenku niklu lub fosforku na interfejsie. Ta warstwa słabo się przyczepia. Gdy nakładany jest lut, zwilża złoto i pallad, ale nie może się związać z korodowanym niklem poniżej. Połączenie wygląda akceptowalnie, ale ma praktycznie zerową wytrzymałość mechaniczną i może się zepsuć przy minimalnym obciążeniu.

Niezbywalne Kontrole Procesowe

Zapobieganie czarnej plamie zależy od ścisłej kontroli procesu. Trzy zmienne są kluczowe: zawartość fosforu w niklu, chemia kąpieli złocenia oraz jakość warstwy palladu.

Po pierwsze, zawartość fosforu w niklu musi być utrzymywana w zakresie od 6 do 9 procent. Poza tym zakresem nikiel jest mniej jednorodny; powyżej niego, nikiel staje się bardziej reaktywny i podatny w kąpieli złocenia. Zakłady galwaniczne muszą ciągle monitorować i kontrolować chemizm swojej kąpieli niklowej, w tym stężenia jonów niklu, reduktorów i stabilizatorów.

Po drugie, kąpiel złocenia immersyjnego musi być obsługiwana tak, aby zminimalizować atak niklu. Oznacza to kontrolowanie pH (4.5 do 5.5), utrzymywanie niskiego stężenia jonów złota oraz temperatura kąpieli poniżej 70°C. Nowoczesne formulacje kąpieli złocenia zawierają inhibitory korozji specjalnie zaprojektowane do ochrony niklu, a ich użycie jest niezbędne.

Po trzecie, warstwa palladu musi być gęsta i jednorodna. Pełni funkcję ochronnej bariery, ograniczając narażenie niklu na kąpiel złota. Jeśli pallad jest porowaty lub niepełny, kąpiel złota może przeniknąć i spowodować lokalną korozję. Na koniec, ponieważ ENEPIG używa bardzo cienkiej warstwy złota, czas zanurzenia jest krótki, co z natury zmniejsza możliwość ataku niklu w porównaniu do grubszych wykończeń ENIG.

Te kontrole nie są opcjonalne. Zakład galwaniczny, który nie potrafi wykazać spójnej kontroli nad tymi zmiennymi, nie powinien produkować płytek ENEPIG. W PCBA od Bester wymagamy dowodów zdolności procesu od naszych dostawców, w tym analizy mikrosekcji i danych z testów przyczepności. Czarna plama jest do uniknięcia, ale zapobieganie wymaga dyscypliny.

Korozja niklu: zarządzalny problem

Drugim problemem związanym z ENEPIG jest potencjał galwanicznej korozji w trakcie użytkowania pomiędzy warstwami niklu i złota. Ponieważ złoto jest znacznie bardziej szlachetne niż nikiel, teoria sugeruje, że w obecności elektrolitu nikiel może ulegać korozji, jeśli jest narażony. To skłoniło niektórych do wahania się z przyjęciem ENEPIG w trudnych warunkach środowiskowych.

Chociaż nie jest to bezpodstawne, dowody z pola sugerują, że to zmartwienie jest przesadzone w dobrze wykonanych zestawieniach. Warstwa palladu jest kluczowym elementem ochronnym. Izoluje nikiel od bezpośredniego kontaktu ze złotem, łagodząc parę galwaniczną. Podczas lutowania pallad rozpuszcza się w złączu, a nikiel pozostaje zamknięty pod stabilną strukturą intermetalliczną, nieeksponowaną na środowisko.

Długoterminowe badania niezawodności ENEPIG w zastosowaniach motoryzacyjnych, telekomunikacyjnych i przemysłowych wykazują wskaźniki awarii porównywalne lub lepsze od innych wykończeń wysokiej wydajności. Awarie przypisywane korozji niklu są rzadkie i niemal zawsze wynikają z wad projektowych — takich jak wystawiony nikiel na krawędziach płytek z powodu słabej ochrony maską lutowniczą lub zanieczyszczeń pozostałych po topniku — a nie samego wykończenia.

Standardowe praktyki projektowe mogą dodatkowo zmniejszyć to już niskie ryzyko. Powłoka konforemna zapewnia barierę wilgoci, a odpowiedni design maski lutowniczej zapewnia, że nikiel nie jest narażony. Gdy kontrole procesu są utrzymane, a podstawowe zasady projektowania stosowane, ENEPIG zapewnia solidną, długotrwałą niezawodność.

Zapewnienie niezawodnego lutowania z ENEPIG

Chociaż zaprojektowane do podwójnej kompatybilności, wydajność lutowania ENEPIG nadal zależy od dobrze kontrolowanego procesu montażu. Wykończenie jest wyrozumiałe, ale optymalizacja zapewnia spójne, wysokowydajne rezultaty.

Pasta lutownicza i chemia fluxów

ENEPIG jest kompatybilny z standardowymi stopami lutowniczymi bez ołowiu na bazie cyny-srebra-miedzi (SAC), takimi jak SAC305. Powstałe fazy międzymetalicze, głównie Pd₂Sn i PdSn, są stabilne i zapewniają doskonałą wytrzymałość mechaniczną oraz wydajność przy cyklach termicznych.

Ponieważ powierzchnie ENEPIG są wysoce odporne na utlenianie, nie jest konieczny agresywny topnik. Zazwyczaj wystarczy topnik bez konieczności usuwania osadów (no-clean) o umiarkowanej aktywności (ROL1 lub podobny). Można używać bardziej agresywnych topników, ale mogą one wymagać czyszczenia po reflow, aby usunąć korodujące osady.

Profil reflow i okres przechowywania

Standardowe profile reflow bez ołowiu dobrze współpracują z ENEPIG, z maksymalnymi temperaturami 240-250°C i czasem powyżej stopionego w 60-90 sekund. Podczas reflow cienkie warstwy złota i palladu całkowicie rozpuszczają się w stopie, a połączenie tworzy się głównie na interfejsie niklowym. Ze względu na niską łączną grubość złota, ryzyko kruchości złota, które dotyczy ENIG, jest wyeliminowane.

Okres przydatności do użycia dla płytek wykończonych ENEPIG jest doskonały. Warstwy złota i palladu chronią podstawowy nikiel przed utlenianiem, umożliwiając przechowywanie przez 12 miesięcy lub dłużej w kontrolowanych warunkach bez pogorszenia się właściwości lutowniczych. Jest to istotna przewaga nad immersją srebra lub cyny, które szybciej się matowieją.

Dla projektów wymagających zarówno lutowania przewodów, jak i montażu SMT, ENEPIG to nie tylko opcja, ale jedyny główny wykończenie, które zapewnia pełną wydajność w obu procesach bez konieczności kompromisu.