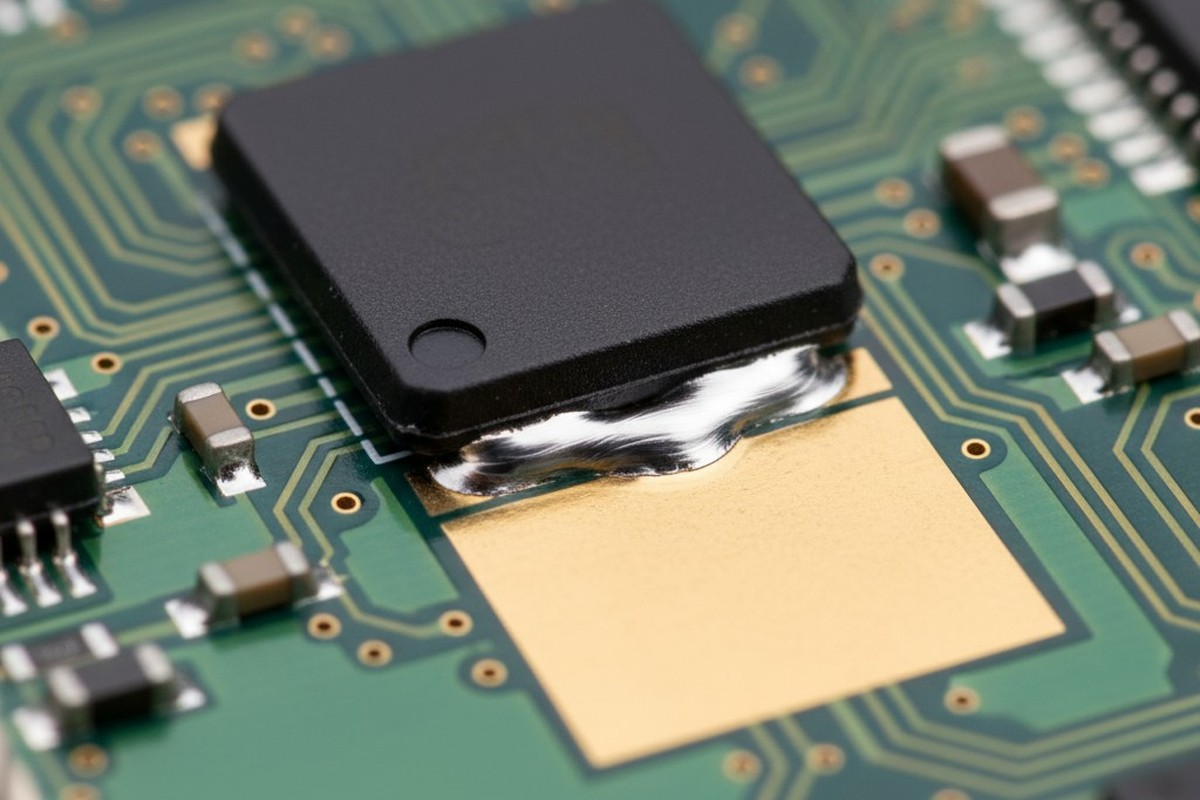

Zwroty z pola często sięgają tego samego cichego awarii: pustki pod termopadem opakowania QFN. Produkt przeszedł wstępne testy, został wysłany do klientów, a następnie zaczął zawodzić pod długotrwałym obciążeniem termicznym. Dla menedżerów inżynieryjnych analizujących analizę przyczyn źródłowych, diagnoza jest frustrująco zgodna. Niepełne zwilżenie lutowaniem dużego miedzianego termopada tworzyło pustki pogarszające transfer ciepła, co prowadziło do przedwczesnej awarii komponentu. Odruchem jest dostosowanie profili reflow lub zmiana apertur szablonów, ale są to jedynie bandaże na głębszej ranie.

Zmienne, na które zespoły często nie zwracają uwagi, to wykończenie powierzchni. Gdzie HASL tworzy warunki do tworzenia pustek na termopadach, ENIG cicho zapobiega ich tworzeniu się już na początku. Różnica nie jest abstrakcyjną chemią pokrycia, lecz namacalną rzeczywistością mechaniczną: równość wykończenia powierzchni decyduje o tym, czy lut może się całkowicie zwilżyć, a flux uciec podczas reflow. Na cienkich ścieżkach, wysokich temperaturach, gdzie powszechne są QFN, ta różnica staje się granicą między niezawodną produkcją a kosztownymi awariami w polu.

Zrozumienie tej różnicy jest kluczowe. Argument za ENIG nie polega na dążeniu do perfekcji; chodzi o zarządzanie ryzykiem. Chodzi o wyważenie drobnego wzrostu kosztów płytki względem głównych, nieodwracalnych kosztów niestabilności termicznej, kompromisów w projekcie szablonów oraz awarii w terenie.

Dlaczego podkładki termiczne QFN tworzą pustki

Pakiety QFN używają dużej centralnej podkładki termicznej, aby skutecznie odprowadzać ciepło do PCB. Ta podkładka, często o wymiarach kilku milimetrów kwadratowych, jest zasadniczo inna od małych sygnałowych podkładek obwodu. Jest to jedna, ciągła powierzchnia z miedzi zaprojektowana tak, aby tworzyć niskooporową ścieżkę termiczną od układu do płyty. Chociaż jest to niezbędne dla wydajności termicznej, jej rozmiar i ciągłość tworzą trudne warunki dla pasty lutowniczej podczas montażu.

Podczas reflow, pasta lutownicza na tym padzie ulega przemianie. Pasta – mieszanka kulek lutowniczych zawieszonych w fluxie – podgrzewa się, a flux aktywuje się, aby wyczyścić powierzchnie metali, zanim ulegnie ulotnieniu. Kulki lutowne następnie zapadają się w stopioną masę. Dla małych padów sygnałowych ten proces jest prosty. Ilość pasty jest mała, stopiony lut szybko zwilża miedź, a ulotniony flux łatwo ucieka z krawędzi padów.

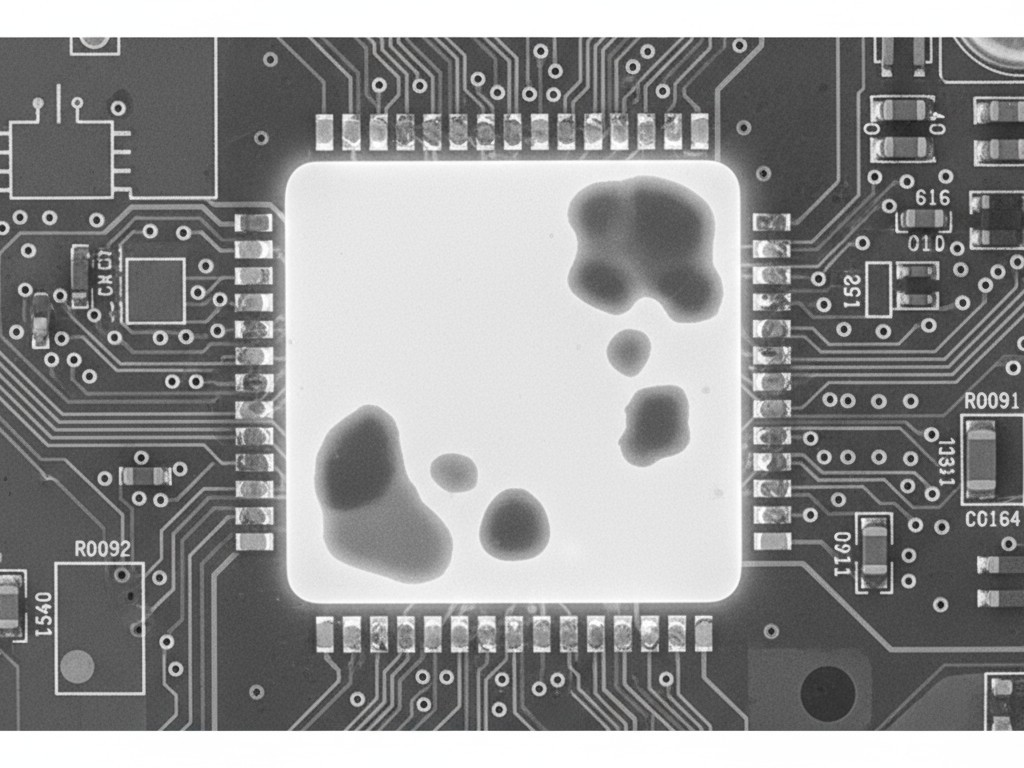

Termopad to inna historia. Duża powierzchnia wymaga więcej pasty, co oznacza więcej fluxu i znacznie dłuższą drogę ucieczki gazów. Gdy lut zapada się, próbuje zwilżyć całą powierzchnię padów naraz. Jeśli topologia powierzchni jest nierówna lub lut zwilża się nierównomiernie, kieszenie fluxu zostają uwięzione pod twardniejącym metalem. Te uwięzione kieszenie to pustki, i nie są to defekty kosmetyczne. Każda z nich zmniejsza pojemność kontaktu między QFN a PCB, tworząc lokalne punkty wysokiej oporności cieplnej. Podczas długotrwałej eksploatacji te punkty przyspieszają degradację komponentów, prowadząc bezpośrednio do awarii w polu, których zespoły inżynieryjne są opłacane, aby zapobiegać.

Formowanie pustki nie jest przypadkowe. Jest to bezpośrednia konsekwencja tego, jak lut rośnie na powierzchni i jak flux ucieka podczas krótkiego okna reflow—oba są kontrolowane przez wykończenie powierzchni.

Podział wykończenia powierzchni: Równość jako ukryta zmienna

Kluczowa różnica między ENIG i HASL nie jest subtelnym niuansem w nauce o materiałach; jest kwestią geometrii powierzchni. HASL tworzy powierzchnię z falistym, nierównym i wysoce zmiennym w grubości profilem. ENIG tworzy powierzchnię konforemną, jednolitą i płaską w tolerancji poniżej mikrona. Ta równość jest główną przyczyną lepszych wyników ENIG na termopadach QFN.

HASL (Hot Air Solder Leveling) jest nakładane przez zanurzenie PCB w stopionym lutowniczym i usunięcie nadmiaru gorącymi nożami powietrznymi. Efektem jest powłoka podążająca za podkładką miedzianą, lecz z znacznie zmiennym profilem topograficznym. Grubość może wynosić od 1 do 40 mikronów, a powierzchnia ma charakterystyczną falistą fakturę z powodu poziomowania powietrzem. Na małych padach ta nierówność jest często nieznacząca. Na dużym termopadzie falista topologia tworzy pejzaż szczytów i dolin, gdzie stopiony lut ma trudności z penetracją, a gazy fluxu nie mają wyraźnej drogi ucieczki. Sama powierzchnia działa jak bariera, uwięzi flux w niskich obszarach, gdy lut się twardnieje na wyższych punktach. Te uwięzione regiony stają się pustkami.

ENIG (galwanizacja bezdomowego niklu zanurzeniowego z złotem) to proces powlekania. Cienka warstwa niklu jest chemicznie osadzana na miedzi, a następnie nakładana jest warstwa ochronna złota. Proces jest z natury konforemalny, odtwarzając powierzchnię miedzi z niemal doskonałą precyzją, dodając zaledwie 3 do 5 mikronów niklu i ułamki mikronów złota. Powstała powierzchnia nie jest tylko gładka; jest przewidywalnie płaska. Nie ma wybrzuszeń, gradientów grubości, ani barier topograficznych dla przepływu lutowia.

Ta płaskość ma bezpośrednie konsekwencje mechaniczne. Podczas podgrzewania stopiony lut na płaskiej powierzchni ENIG nawilża się promieniowo i równomiernie. Spoiwo, będące mniej gęste, jest wypychane na zewnątrz w kierunku krawędzi padów, gdzie może bezpiecznie odparować. Lut zapada w pełny kontakt z niklem, nie pozostawiając kieszonek, w których mogłaby się zatrzymać flux. Ta sama pasta lutownicza na powierzchni HASL napotyka na złożony krajobraz, w którym flux zostaje uwięziony w dolinach, zanim zdąży się wydostać. Różnica jest mierzalna: pady termiczne ENIG rutynowo wykazują procenty pustek poniżej 5%, podczas gdy pady HASL na tej samej układance często przekraczają 20% do 30%.

Jak zmienność grubości HASL pogłębia pustki

Precyzyjne układy z małym rozstawem padów sprawiają, że nierównomierność HASL jest jeszcze bardziej problematyczna. Gdy pady sygnałowe są blisko siebie, rośnie ryzyko mostków lutowniczych. Aby temu zapobiec, inżynierowie często zmniejszają grubość szablonu lub redukują rozmiar apertur, aby nanieść mniej pasty. To kompromis, który jest łatwy do opanowania dla małych padów sygnałowych, ale ogranicza powierzchnię padów termicznych, jeśli ta sama szablona jest używana na całej płycie.

Cieńszy depozyt pasty na już nierównej powierzchni HASL pogłębia niepełne nawilżanie. Po prostu jest mniej stopionego lutowia dostępnego do wypełnienia dolin topologii zębatego kształtu, co zwiększa prawdopodobieństwo uwięzienia fluxu. Efektem są wyższe wskaźniki pustek na cienko-układanych płytach z HASL — dokładnie na tych płytach, gdzie wydajność termiczna jest najważniejsza. Powierzchnia ENIG, będąca płaska, eliminuje ten efekt pogłębiania. Jej jednorodna topologia umożliwia pełne nawilżanie nawet przy zmniejszonych ilościach pasty, co sprawia, że projektowanie szablonów jest mniej balansu.

Stabilność transferu ciepła i długoterminowa niezawodność

Jedynym celem padów termicznych jest przenoszenie ciepła z układu QFN do PCB, gdzie może ono być odprowadzane przez płaszcze miedziane lub radiatory. Wydajność tego transferu zależy od przewodności cieplnej połączenia lutowniczego i kompletności kontaktu fizycznego. Puste przestrzenie pogarszają oba te parametry.

Każda pusta przestrzeń jest wyspą o zerowej przewodności cieplnej. Ciepło musi obejść ją, powodując lokalne zwiększenie oporu cieplnego. Pojedyncza duża pustka lub grupa mniejszych może podnieść temperaturę złącza komponentu o kilka stopni Celsjusza pod obciążeniem. Dla urządzeń wysokiej mocy lub komponentów działających blisko swoich granic cieplnych, to zwiększenie jest różnicą między niezawodną pracą a przyspieszonym zużyciem. Komponent może przejść początkowe testy funkcjonalne, ale długotrwałe cykle termiczne w terenie doprowadzą do zmęczenia lutowania, wzrostu międzymetalicznych związków lub całkowitego termicznego runaway.

Niska wartość pustek ENIG zapewnia stabilną, przewidywalną odporność cieplną przez cały okres eksploatacji produktu. Jednorodny interfejs nikiel-lutowany, utworzony podczas reflow, jest odporny, a planaryczność, która zapobiegała pustkom podczas montażu, zapewnia pełny kontakt podczas cykli cieplnych. W przeciwieństwie do tego, złącza HASL często zaczynają z uszkodzonym kontaktem cieplnym i mogą się pogarszać, ponieważ zębata powierzchnia sprzyja nierównomiernemu wzrostowi międzymetalicznemu. Dla płyt o rygorystycznych wymaganiach cieplnych — jak zasilacze LED, przetwornice mocy czy wzmacniacze RF — wykończenie powierzchni nie jest przypadkowe. Decyduje o tym, czy projekt termiczny spełni oczekiwania.

Strategie okienkowania szablonów dla ENIG

Płaskość ENIG otwiera możliwości optymalizacji projektu szablonów specjalnie pod kątem wydajności termicznej. Płaska powierzchnia umożliwia łatwe odczepianie pasty lutowniczej od apertur, co pozwala na skomplikowane wzory okienkowania, które na HASL byłyby niestabilne.

Kluczowym parametrem jest stosunek powierzchni, zdefiniowany jako powierzchnia otwarcia apertury podzielona przez powierzchnię ścian apertury; stosunek 0,5 do 0,6 jest powszechnym minimalnym wymaganiem dla dobrego odczepu pasty. Gładka powierzchnia ENIG zmniejsza tarcie podczas oddzielania szablonu, co umożliwia użycie jeszcze niższych stosunków powierzchni, jeśli to konieczne. Co ważniejsze, umożliwia wzory „okienkowe”—podział dużej apertury padów termicznych na siatkę mniejszych otworów—bez problemów z odczepem, które na nierównej powierzchni HASL byłyby powszechne.

Szablony z okienkami oferują dwie wyraźne korzyści. Po pierwsze, poprawiają spójność odczepu pasty, zwiększając stosunek obwodu do powierzchni każdego otworu. Po drugie, tworzą wiele odrębnych depozytów lutowniczych, które łączą się podczas reflow, dając fluxowi więcej kanałów ucieczki niż jeden duży depozyt. Popularną strategią dla padów termicznych 5mm jest siatka 3×3 lub 4×4 kwadratowych otworów obejmujących 80-90% całkowitej powierzchni pada. Przerwy między kwadratami stają się wentylacjami dla fluxu podczas kluczowego etapu zapaści reflow.

Ta strategia opiera się na płaskości ENIG. Na HASL, zębata powierzchnia powodowałaby niespójny odczep pasty na całych „okienkach”, prowadząc do nierównomiernych depozytów lutowniczych i, paradoksalnie, większej liczby pustek. ENIG pozwala, aby szablon był narzędziem łagodzącym pustki, a nie źródłem zmienności.

Chociaż inne powierzchnie płaskie, takie jak OSP czy zanurzeniowe srebro, oferują podobne korzyści z odczepu szablonów, brakuje im odporności ENIG. OSP może ulec utlenieniu, jeśli układanie jest opóźnione, a zanurzeniowe srebro może się odbarwić lub ulec wpływowi wielu cykli reflow. Złota warstwa ENIG zapewnia stabilną, lutowalną powierzchnię, która toleruje obsługę, opóźnienia i poprawki.

Rzeczywisty koszt zmiany

Koszt jest najczęstszym zarzutem wobec ENIG i zasługuje na precyzyjną odpowiedź. Chociaż ENIG jest droższe od HASL na jednej płytce, różnica jest mniejsza i bardziej zależna od kontekstu, niż wielu to zakłada. Dla małych i średnich serii produkcyjnych (od 100 do 5000 płytek) dodatkowy koszt jest mierzalny w centach lub dolarach na płytkę, a nie w procentach abstrakcyjnych.

Zazwyczaj ENIG dodaje od $1,50 do $3,00 za stopę kwadratową powierzchni płyty w porównaniu z HASL. Dla płyty 100mm x 100mm, przekłada się to na około $0,20 do $0,40 na płytkę. Przy serii 500 płytek, różnica wynosi około $100 do $200. Przy serii 5000 płytek, jest to od $1 000 do $2 000. To są realne koszty, ale końcowe i przewidywalne.

Koszt pojedynczego zwrotu z pola, jednak, jest nie. Przetwarzanie RMA, analiza awarii, jednostki zamienne i szkody reputacyjne mogą łatwo pochłonąć tysiące dolarów na incydent, przyćmiewając łączny dopłata ENIG za całą serię produkcyjną. Jeśli ENIG wyeliminuje nawet jedno poległe na skutek voidingu ładowania termicznego, inwestycja się opłaci. Dla produktów z komponentami wysokoprądowymi lub tych wdrożonych w wymagających środowiskach, prawdopodobieństwo awarii spowodowanej voidingiem na HASL nie jest zaniedbywalne. ENIG zmniejsza to prawdopodobieństwo do zera.

Dla zastosowań niskoprądowych, gdzie QFN działa znacznie poniżej swoich limitów termicznych, albo dla produktów niekrytycznych, w których sporadyczne awarie są tolerowane, HASL może być akceptowalnym wyborem. Voiding i tak wystąpi, ale jeśli margines termiczny jest wystarczająco duży, komponent będzie działał mimo to. To jest kalkulacja ryzyka, a nie techniczna ekwiwalencja. ENIG eliminuje ryzyko; HASL wymaga marginesu, aby je pochłonąć.

Uzasadnienie dla kierownictwa

Argument za ENIG nie dotyczy tego, że jest to wykończenie "premium". Argument polega na tym, że rozwiązuje ono określony, przewidywalny tryb awarii, którego HASL nie może. Łańcuch przyczynowy jest bezpośredni: topologia HASL w zębatego kształtu zatrzymuje flux, tworząc voidy pod ładowaniami termicznymi QFN. Te voidy pogarszają transfer ciepła, zwiększając temperaturę złącza i powodując awarie komponentów w polu. Planarność ENIG pozwala fluxowi uciec, a stopowi na pełne zwilżenie, eliminując voidy i zapewniając stabilność termiczną.

Przedstawiając to kierownictwu, ramą jest zarządzanie ryzykiem. Niewielki koszt ENIG jest inwestycją, aby uniknąć znacznie większych, nieprzewidywalnych kosztów zwrotów z pola, roszczeń gwarancyjnych i przebudów. Mechanizm jest sprawdzony, różnica kosztów jest mała, a alternatywą jest zaakceptowanie znanego mechanizmu defektów i mieć nadzieję, że Twój margines termiczny jest wystarczająco szeroki, aby go pochłonąć.

Na tablicach o cienkim rozstawie i wysokim przewodzeniu ciepła, gdzie QFNs są niezbędne, nadzieja nie jest wiarygodną strategią inżynierską.