Niewidzialna Porażka

Najbardziej niebezpieczna płytka w wysokiej niezawodności montażu nie jest tym, która zawodzi w teście funkcjonalnym. To ta, która przechodzi. Możesz przytrzymać płytkę pod światło, zobaczyć idealny topowy spoiwo i zatwierdzić partię, ale jeśli to połączenie jest przeznaczone do kokpitu lotniczego lub urządzenia medycznego, wizualna inspekcja jest w istocie kłamstwem.

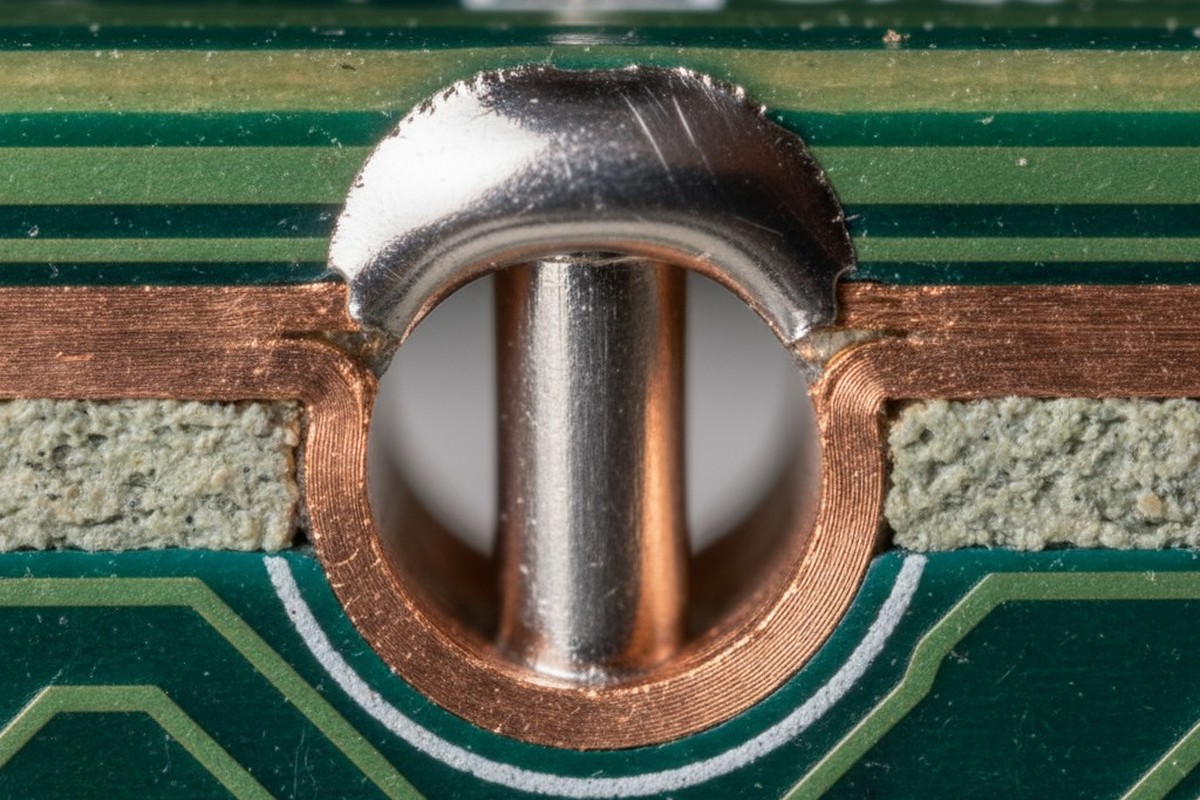

Fizyka nakazuje, że idealny spoiwo na górnym padzie nie gwarantuje solidnego słupa cyny wewnątrz tulei. W produkcji klasy 3, gdzie J-STD-001 wymaga 75% pionowego wypełnienia (a często 100% w zależności od aneksów umownych), 'wystarczająca' wizualna kontrola jest odpowiedzialnością. Możesz mieć piękny menisk na stronie elementu, podczas gdy sama tuleja jest pełna pustek lub wypełniona tylko w połowie.

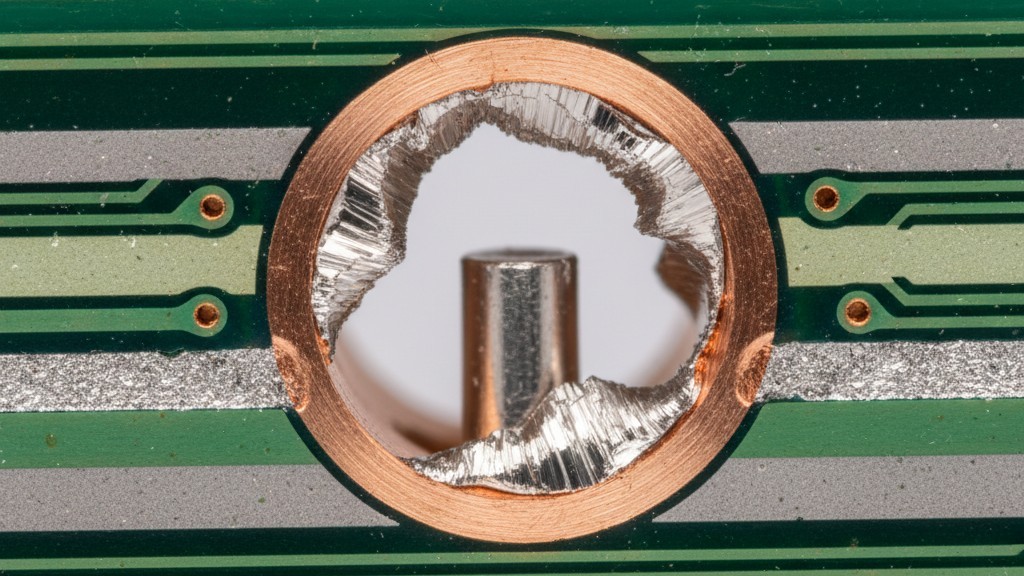

Jedynym bezstronnym sędzią jest analiza rentgenowska lub destrukcyjny przekrój. Gdy wycinacie próbkę płytki i polerujecie przekrój, nie szukasz mistrzostwa rzemieślniczego; szukasz dowodów walki między kapilarnym działaniem a termodynamicą. Gdy spoiwo nie wspina się, rzadko oznacza to, że wysokość fali była zbyt niska. Zazwyczaj oznacza to, że projekt płytki fizycznie uniemożliwił wspinanie się.

Geometria zablokowania gazu

Główną przyczyną słabego wypełnienia pionowego jest prawie zawsze stosunek otworu do prowadnicy. Projektanci i zespoły zamawiające często traktują piny komponentów i przepuszczalne otwory przewodzące (PTH) jako prostą geometrię 'Tab A w slot B'. Jeśli pin pasuje, projekt jest zatwierdzony. Ale w lutowaniu falowym otwór to nie tylko gniazdo; to kanał dynamiki fluidów.

Zobacz, co się dzieje, gdy zaopatrzenie wymienia okrągły pin na kwadratowy, żeby zaoszczędzić ułamek centa. Przekątna tego kwadratowego pinu może technicznie oczyścić ścianę otworu, ale naroża tworzą ciasne kieszenie, w których uwięzła gazowa ciecz. Gdy fala dociera do dna płytki, flux się aktywuje i emituje gaz. Jeśli nie ma annulus — jasnej 'komina' przestrzeni powietrznej wokół pinu — ten gaz nie ma dokąd uciec. Tworzy to zamkniętą bańkę pod ciśnieniem wewnątrz tulei.

Próbujesz wypychać cieczowe spoiwo przeciwko wysokociśnieniowej kieszeni gazowej. Fizyka wygrywa za każdym razem. Spoiwo zatrzymuje się, gaz zostaje, i powstaje pęknięcie lub pusta przestrzeń.

Ten problem jest jeszcze bardziej agresywny przy procesach Pin-in-Paste (PIP). Wolumen pasty dodaje kolejną zmienną do równania gazowego, ale podstawowa zasada pozostaje: gaz musi uciec, aby spoiwo mogło wejść.

Aby osiągnąć wypełnienie klasy 3, potrzebujesz określonego prześwitu kołnierza. IPC zaleca zakresy, ale doświadczenie mówi, że dla standardowej grubości płytki od 0.062″ do 0.093″ potrzebny jest odstęp około 0.010 cali (10 mils) ponad średnicę pinu. Jeśli pracujesz z pinem o średnicy 0.028″ i otworem wykończonym na 0.032″, masz 4 mils luzu — 2 mils po każdej stronie, jeśli jest idealnie wycentrowany. To jak próba picia shake'a przez słomkę do kawy. Ciśnienie kapilarne potrzebne do pokonania oporu i ciśnienia zwrotnego gazu fluxu jest po prostu za wysokie. Spoiwo zartuje się na dole, zanim dotrze do góry.

Termowy Napad

Nawet jeśli geometria pozwala na przepływ, sama płyta często działa jako przeciwnik. Zwykle traktujemy PCB jako pasywny nośnik, ale termicznie, wielowarstwowa płyta jest ogromnym radiatora ciepla.

Weź 14-warstwową płytę główną z ciężkimi polami uziemiającymi na warstwach 4 do 10. Gdy ta płyta trafia na falę, temperatura stopu osiąga 260°C (dla SAC305), ale rura miedziana jest zimna. W momencie, gdy płynny lut styka się ze ścianą rury, wewnętrzne pola uziemiające natychmiast wyciągają tę energię cieplną. Lut zamarza na ścianie przed możliwością wspinania się. Nie ma znaczenia, jak wysoko pompujesz falę; nie możesz przepompować cieczy przez zamarznięty korek.

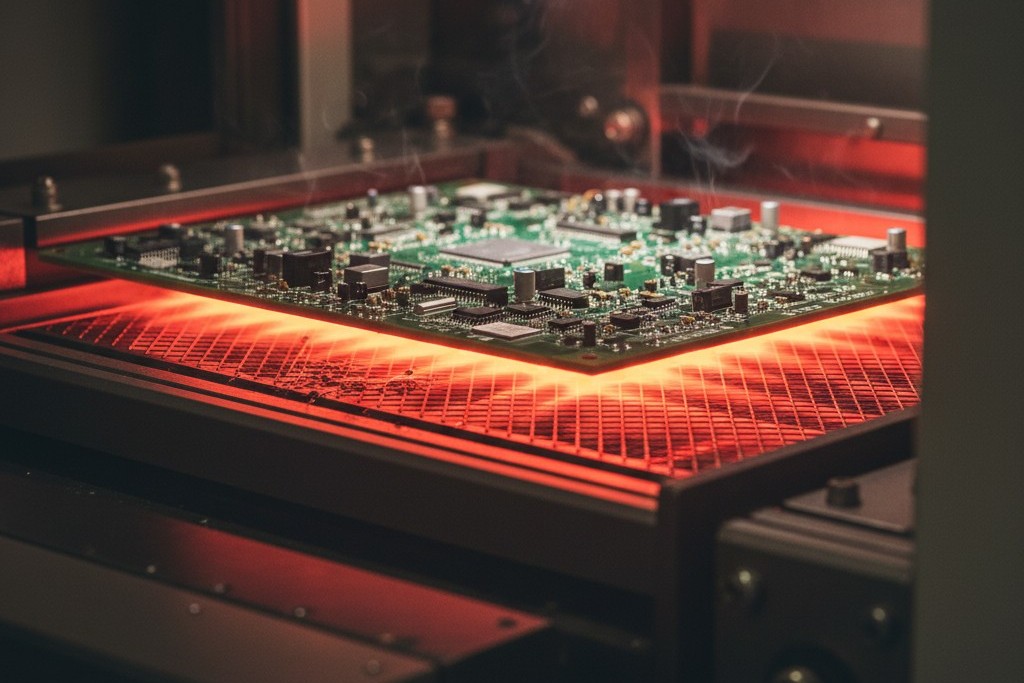

To właśnie tutaj często pojawia się dyskusja na temat „selektownego lutowania”. Inżynierowie zakładają, że selektywne lutowanie rozwiązuje ten problem, ponieważ jest bardziej precyzyjne, ale selektywnie ustawione dozownice mają znacznie mniejszą masę cieplną niż pełen tunel z falą. Jeśli nie możesz wypełnić go na fali, jeszcze bardziej będziesz miał trudności na maszynie selektywnej bez agresywnego wstępnego podgrzewania.

Nie rozwiążesz tego za pomocą temperatury kotła. Prawdziwe rozwiązanie leży w wstępnym nagrzewaniu. Musisz nasycić rdzeń płyty. Celem jest podniesienie "kolana" otworu — wewnętrznej struktury miedzi — do co najmniej 110°C lub 120°C zanim jeszcze zetknie się z falą. Minimalizujesz różnicę temperatur (Delta T) między lutem a miedzią. Jeśli płyta jest wystarczająco gorąca, lut pozostanie płynny na tyle długo, aby mógł wspiąć się po wieży. Jeśli polegasz na fali, aby podgrzać rurę, już przegrałeś.

Nie można naprawić projektu za pomocą wysokości fali

Typową reakcją na hali, gdy wskaźniki wypełnienia spadają, jest „zwiększanie parametrów”. Operatorzy zwiększają RPM pompy, aby podnieść wysokość fali lub spowalniają przenośnik do momentu, gdy czas pozostawania w fali się wydłuża. To w istocie próba wymuszenia fizyki.

Podnoszenie wysokości fali zwiększa ciśnienie hydrostatyczne, tak, ale głównie zwiększa ryzyko mostków i zwarć od spodu. Zwiększenie czasu przebywania — pozostawianie płyty dłużej w fali — jest jeszcze bardziej niebezpieczne. Jeśli zbyt długo pozostajesz, ryzykujesz wyciekanie miedzi z kolana otworu lub rozpuszczenie pierścienia pierścieniowego. Możesz uzyskać wypełnienie, ale zniszczyłeś metalurgiczną integralność zwoju.

Wierzchołkowe „poprawki” lub ręczne lutowanie są równie niebezpieczne dla uszkodzeń klasy 3. Dodanie drucianego lutowania od góry tworzy interfejs „zimnego” połączenia, gdzie nowy lut styka się ze starym wewnątrz rury. Wygląda jak wypełnione, ale strukturalnie jest słabym miejscem, które pęknie pod wibracjami.

Wykres wiertła to okno procesu

Nie ma magicznego topnika i idealnego ustawienia maszyny, które zrekompensuje 24-warstwową płytę z otworami o 3-milowej szczelinie i niewystarczającym złagodzeniem termicznym. Pomijamy podstawy konserwacji maszyny — zakładając, że dysza jest czysta, a wirnik działa — ponieważ żadna ilość konserwacji nie naprawi złego wykresu wiercenia.

Jeśli chcesz uzyskać wypełnienie klasy 3, praca zaczyna się w oprogramowaniu CAD na długo przed tym, jak płyta trafi do kąpieli lutowniczej. Musisz zaprojektować otwór tak, aby oddychał (stosunek) i płyta utrzymywała ciepło (złagodzenie termiczne). Jeśli projekt nie uwzględnia dynamiki płynów i termodynamiki, jedynym produktem, który wytworzysz, jest odpad.