Silny jest impuls do śledzenia wszystkiego. Gdy regulatorzy wymagają traceability, a audytorzy dokładnie sprawdzają zapisy, najbezpieczniejszą odpowiedzią jest rejestrowanie każdego punktu danych, skanowanie każdego kodu kreskowego i mapowanie każdego komponentu do każdego numeru seryjnego. Ten instynkt jest kosztowny. W wielu przypadkach jest to także nieefektywne alokowanie zasobów, które tworzy iluzję kontroli bez zapewniania proporcjonalnego zmniejszenia ryzyka.

Traceability partii istnieje z jednego powodu: aby umożliwić ukierunkowane działania podczas dochodzenia w przypadku awarii lub wycofania produktu. Jest mechanizmem do izolacji dotkniętych jednostek i ograniczenia narażenia, a nie pełnoprawną polisą ubezpieczeniową przeciw wszystkim wadom. Różnica jest kluczowa, ponieważ koszty traceability rosną wraz z jej głębokością. Pełna genealogia seryjna każdego rezystora i kondensatora w wysokowydajnym jednorazowym urządzeniu może podwoić koszty obsługi danych i wprowadzić wąskie gardła na każdym etapie montażu. Koszt ten musi być uzasadniony odpowiednim zmniejszeniem rzeczywistego ryzyka, a nie tylko teoretycznym komfortem posiadania więcej danych.

Wyzwanie polega więc na kalibracji. Zbyt mała traceability naraża producentów na szerokie, kosztowne wycofania, gdy pojedyncza wadliwa partia mogła zostać chirurgicznie wyizolowana. Zbyt duża traceability hamuje przepustowość, zatruwa zespół ds. jakości danymi i tworzy zobowiązania audytowe, gdy system nieuchronnie zaczyna mieć luki pod presją produkcyjną. Odpowiedzią nie jest uniwersalny standard, lecz ramy oparte na ryzyku, które dopasowują głębokość traceability do konsekwencji awarii — system, który jest obronny, a nie tylko wyczerpujący.

Co tak naprawdę osiąga śledzenie partii

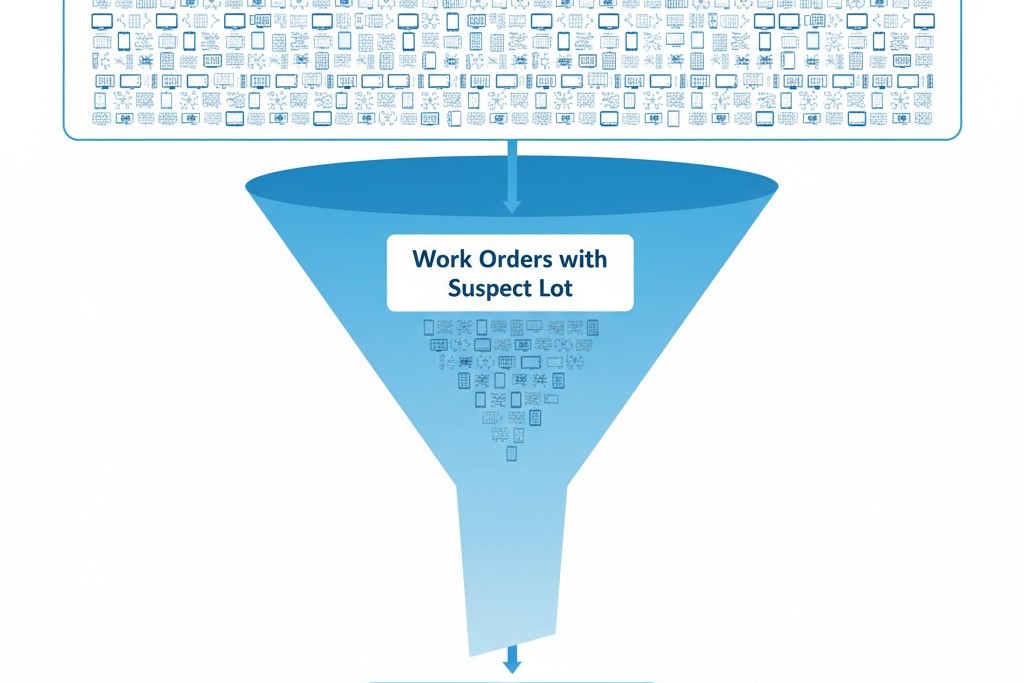

W istocie, traceability to infrastruktura wycofania. Jej główną funkcją jest odpowiedzenie na jedno pytanie, gdy zostanie wykryta wada: które urządzenia końcowe zawierają podejrzany partia komponentów i gdzie te urządzenia się znajdują? Szybkość i precyzja tej odpowiedzi determinują zakres wycofania, koszty działań korekcyjnych i odpowiedzialność producenta. Solidny system traceability może zawęzić potencjalne wycofanie z dziesiątek tysięcy jednostek do setek. Słaby system wymusza szerokie wycofanie, ponieważ dane potrzebne do izolacji problemu po prostu nie istnieją lub nie mogą zostać szybko odzyskane.

Mechanizm jest prosty. Komponenty przyjeżdżają z kodami partii od dostawców. Złożenia są tworzone w seriach produkcyjnych, często grupowanych według zleceń roboczych. Gotowe urządzenia otrzymują unikalne numery seryjne. Traceability to powiązanie między tymi identyfikatorami. Traceability na poziomie partii łączy partię komponentu z partią gotowych urządzeń, podczas gdy traceability na poziomie pojedynczego urządzenia łączy ją z konkretnym urządzeniem. Głębokość tego powiązania determinuje szczegółowość wszelkiego wycofania.

Powszechne błędne przekonanie jest, że więcej traceability oznacza więcej bezpieczeństwa. To fałsz. Bezpieczeństwo zależy od trwałości projektu, kontroli procesów i skrupulatności inspekcji. Traceability nie zapobiega wadom; pozwala na szybsze i bardziej ukierunkowane reakcje, gdy wady wystąpią. Na przykład, wada komponentu wpływająca na jedną partię dostawcy, używana na 50 zleceniach roboczych po 200 urządzeń każde, tworzy potencjalną ekspozycję 10 000 jednostek. Jeśli traceability łączy partie komponentów z zleceniami roboczymi, wycofanie może dotyczyć tylko tych zleceń, które zużyły wadliwą partię, potencjalnie zmniejszając wycofanie do 2000 jednostek. Jeśli traceability istnieje tylko na poziomie rocznym, wszystkie 10 000 jednostek jest zagrożonych. Obowiązuje prawo malejących korzyści: każda kolejna warstwa traceability zapewnia coraz mniejszą dokładność, jednocześnie dodając koszty obsługi danych rosnące liniowo lub wykładniczo.

Trzy głębokości traceability komponentów

Traceability nie jest wyborem binarnym. Istnieją trzy różne na poziomie operacyjnym głębokości, zdefiniowane przez szczegółowość powiązania komponent-do-urządzenia. Wybór między nimi determinuje złożoność systemu, wpływ na przepustowość i praktyczny zakres działań wycofania.

Śledzenie na poziomie partii dla zakupionych zespołów

Podstawowe podejście to śledzenie na poziomie partii, które rejestruje, które kody partii od dostawców zostały odebrane i w jakim okresie zostały zużyte w produkcji. Powiązanie jest czasowe i probabilistyczne, a nie deterministyczne. Jeśli zostanie zidentyfikowana wadliwa partia, producent może wywnioskować, że urządzenia wyprodukowane w czasie tego okresu potencjalnie zawierają te komponenty. Zakres wycofania jest szeroki, ale ograniczony.

Wymagania dotyczące danych są minimalne. Logi odbioru rejestrują przychodzące kody partii, a zapisy produkcyjne notują zakres dat lub zlecenia robocze, podczas których komponenty zostały wydane. Nie wykonuje się skanowania na etapie montażu; powiązanie jest tworzone retrospektywnie poprzez porównanie zapisów zużycia i montażu. To podejście jest wystarczające, gdy koszt szerokiego wycofania jest akceptowalny. Jest to powszechne dla komponentów towarowych w niskiego ryzyka urządzeniach — rezystorów, kondensatorów i standardowych elementów mocujących w wysokowydajnym jednorazowym diagnostyku. Wadliwy komponent raczej nie spowoduje szkody dla pacjenta, koszt komponentu jest znikomy, a producent może sobie pozwolić na wycofanie wszystkich urządzeń wyprodukowanych w trakcie wielotygodniowego okna bez katastrofalnego wpływu finansowego.

Mapa Komponent-Do-Urządzenie na poziomie zlecenia pracy

Pragmatyczne rozwiązanie łączy konkretne kody partii komponentów z konkretnymi partiami produkcyjnymi, zwykle określanymi przez zlecenia pracy. Połączenie jest deterministyczne na poziomie partii: system zapisuje, które partie komponentów zostały zużyte przez które zlecenia pracy, i które zakresy numerów seryjnych urządzeń odpowiadają tym zleceniom. Jeśli zostanie wykryta wada, wycofanie dotyczy tylko urządzeń wyprodukowanych z użyciem dotkniętego zlecenia pracy.

Wymagania dotyczące danych są umiarkowane. Skanowanie kodów kreskowych lub ręczne logowanie odbywa się podczas wypisywania komponentów do zlecenia pracy, a system realizacji produkcji (MES) lub raport partiowy rejestruje powiązanie partie do zlecenia pracy. Rezultatem jest łańcuch identyfikowalności dwutorowy: partia komponentu do zlecenia pracy, zlecenie pracy do zakresu numerów seryjnych. Jest to domyślne dla większości producentów urządzeń medycznych, którzy muszą balansować zgodność i wydajność. Zapewnia to możliwości wycofania chirurgicznego bez konieczności śledzenia pojedynczych komponentów. Wpływ na przepływ jest kontrolowany, ponieważ skanowanie odbywa się podczas kompletacji lub wydania, a nie przy każdej operacji montażowej. Redukcja ryzyka jest znaczna: wycofanie obejmujące 10 000 jednostek może się skurczyć do zaledwie 500 w tym modelu.

Pełna genealogia seryjna każdego komponentu

Najbardziej szczegółowe podejście to pełna genealogia seryjna, która rejestruje, który konkretny numer seryjny komponentu lub kod partii został zainstalowany w konkretnym urządzeniu. Połączenie jest jedno-do-jednego dla każdego śledzonego komponentu. Jeśli zostanie wykryta wada, system może wygenerować listę dokładnych numerów seryjnych urządzeń zawierających wadliwy element, umożliwiając wycofania na poziomie jednostek lub powiadomienia dla pacjentów.

Wymagania dotyczące danych są ogromne. Skanowanie kodów kreskowych odbywa się na każdym etapie montażu, gdy instalowany jest śledzony komponent, a każde skanowanie jest powiązane z numerem seryjnym urządzenia w czasie rzeczywistym. Dla urządzenia z 50 śledzonymi komponentami i roczną produkcją 100 000 jednostek, system musi rejestrować i przechowywać pięć milionów rekordów rocznie. Taka głębokość jest uzasadniona tylko wtedy, gdy konsekwencje awarii są poważne, a wymagana jest działanie specyficzne dla pacjenta. Przykładem mogą być implanty. Wadliwa elektroda serca lub wszczep spowalający musi być śledzona do konkretnego pacjenta, ponieważ działanie korygujące wymaga rewizji chirurgicznej. Koszt systemu jest trivialny w porównaniu z odpowiedzialnością i etycznym imperatywem bezpieczeństwa pacjenta.

Głębokość identyfikacji, która naprawdę zmniejsza ryzyko

Ramy decyzyjne dotyczące wyboru głębokości śledzenia powinny opierać się na ryzyku, a nie tylko na zgodności. Regulacje określają, że śledzenie musi istnieć, ale rzadko precyzują głębokość. Producent musi uzasadnić swój wybór poprzez ocenę konsekwencji awarii, kosztów wycofania i potencjalnego zagrożenia dla pacjenta. Celem jest dopasowanie głębokości śledzenia do poziomu szczegółowości wymaganej dla proporcjonalnych i skutecznych działań naprawczych.

Urządzenia wszczepialne i podtrzymujące życie wymagają pełnej genealogii seryjnej dla krytycznych komponentów. Rozrusznik serca zawiera baterię, generator impulsów, przewody i hermetyczną obudowę. Wadliwy element może spowodować awarię urządzenia i śmierć pacjenta. Jedyną odpowiednią reakcją jest powiadomienie dostosowane do pacjenta, które wymaga śledzenia jedno-do-jednego od komponentu do urządzenia do dokumentacji medycznej pacjenta. Tutaj system identyfikowalności jest infrastrukturą bezpieczeństwa życia, a jego koszt jest niepodważalny.

Produkty jednorazowego użytku o dużej wydajności, krótkim czasie pracy i niskim indywidualnym ryzyku potrzebują tylko śledzenia na poziomie partii lub zlecenia pracy. Dla jednorazowej paski do pomiaru glukozy we krwi lub jednorazowego narzędzia chirurgicznego defekt komponentu może spowodować awarię, ale szkody dla pacjenta są ograniczone. Działanie naprawcze to wymiana produktu, a nie interwencja chirurgiczna. Odpowiednia granularność wycofania to poziom partii produkcyjnej: identyfikacja dotkniętych partii, powiadomienie dystrybutorów i usunięcie produktu z łańcucha dostaw. Genealogia seryjna nie dodaje istotnego zmniejszenia ryzyka, ponieważ producent nie musi i nie może zidentyfikować, który pacjent użył konkretnego testu paskowego.

Aktywne, nie wszczepialne urządzenia, takie jak systemy diagnostycznego obrazowania czy pompy infuzyjne, zajmują pośredni poziom. Wadliwy komponent może spowodować awarię urządzenia i pośrednio szkodę dla pacjenta, ale awaria jest widoczna, a działanie naprawcze to naprawa lub wymiana. Wymagania dotyczące identyfikowalności zależą od trybu awarii komponentu. Zasilacze i czujniki wpływające na dokładność urządzenia wymagają śledzenia na poziomie zlecenia pracy lub numeru seryjnego. Elementy strukturalne lub elementy interfejsu użytkownika mogą wymagać jedynie śledzenia partii. Różnica pochodzi z analizy skutków awarii: jeśli wada może spowodować nieujawniony błąd pomiaru lub niebezpieczną operację, uzasadniona jest ścisła identyfikowalność.

Integracja kodów kreskowych i MES bez spadku przepustowości

Wpływ operacyjny systemu identyfikowalności zależy od tego, gdzie i jak dane są zbierane. Słabo zaprojektowane systemy wprowadzają tarcie na każdym kroku. Dobrze zaprojektowane systemy automatyzują zbieranie danych w kluczowych punktach kontrolnych, minimalizują interwencję ręczną i grzecznie degradują się, gdy komponenty nie mają kodów czytelnych maszynowo.

Automatyczne zbieranie danych w kluczowych punkatach kontrolnych

Najskuteczniejsze systemy integrują automatyczne skanowanie kodów kreskowych w naturalny przebieg produkcji. Zasada jest, aby zbieranie danych odbywało się, gdy operator już obsługuje element, a nie przez dodanie dedykowanego kroku skanowania. Najważniejsze punkty to kompletacja komponentów i końcowa weryfikacja montażu. Skanowanie podczas kompletacji ustala powiązanie partii do zlecenia pracy dla wielu komponentów naraz. Skan podczas końcowej inspekcji potwierdza numer seryjny urządzenia i może wymusić skanowanie krytycznych elementów, jeśli jest wymagana genealogia seryjna. To podejście równoważy potrzebowaną głębokość z minimalnymi zakłóceniami.

Architektura danych musi wspierać szybkie zapisy i indeksowane zapytania. Każde skanowanie generuje transakcję w bazie danych, a dla produkcji wysokiego wolumenu system musi obsługiwać tysiące skanów na godzinę bez zatrzymania linii. Platformy MES oparte na chmurze oferują elastyczne skalowanie, lecz systemy lokalne pozostają powszechne tam, gdzie suwerenność danych i walidacja są kluczowe. Dla komponentów bez kodów lotów dostawców, jak niestandardowe elementy obrobione, producenci muszą generować wewnętrzne identyfikatory partii podczas przyjęcia. To jest akceptowalny kompromis dla części niekrytycznych, choć oznacza, że identyfikowalność kończy się na doku przyjęcia.

Ręczne systemy dla niskonakładowych lub starszych linii

Nie wszystkie środowiska uzasadniają koszt pełnej automatyzacji. Linie niskonakładowe i prototypowe często polegają na ręcznych systemach z papierowymi rejestrami partii lub arkuszami kalkulacyjnymi. Operatorzy ręcznie zapisują kody partii komponentów lub umieszczają etykiety z kodami kreskowymi na rejestrze partii, gdy części są wydawane i instalowane. Pod koniec produkcji, zapis jest skanowany lub przepisywany, tworząc trwały plik traceability.

To podejście jest zdyscyplinowane, ale kruche. Transkrypcja rejestrów jest wolna i podatna na błędy, co czyni dane niedostępnymi do natychmiastowych zapytań. Fałszywy alarm wycofania może zająć godziny lub dni ręcznego przeszukiwania rejestrów, co stanowi poważne ryzyko audytu. Organy regulacyjne akceptują ręczne systemy dla niskonakładowej produkcji, ale badają je pod kątem wskaźników błędów i wolnego dostępu. Popularną strategią przejścia jest stopniowa automatyzacja, zaczynając od kittingu i serializacji. To hybrydowe podejście wykorzystuje zautomatyczne skany do tworzenia kręgosłupa traceability i ręczne wpisy, aby wypełnić luki, równoważąc koszty i możliwości.

Co faktycznie weryfikują audytorzy

Audytorzy oceniają systemy traceability na dwóch płaszczyznach: integralność danych i zdolność wyszukiwania. Integralność oznacza, że rejestry są kompletne, dokładne i odporne na manipulacje. Zdolność oznacza, że system może szybko zidentyfikować dotknięte urządzenia, aby wspierać rzeczywiste wycofanie. Audyt nie wymaga maksymalnej głębokości, ale wymaga, aby wybrany poziom był konsekwentnie utrzymywany i wykazywał funkcjonalność.

Podstawową działalnością audytową jest symulowane wycofanie. Auditor wybiera kod partii komponentu i żąda od producenta zidentyfikowania wszystkich urządzeń końcowych zawierających tę partię. System musi generować tę listę w ciągu godzin, a nie dni. To test wytrzymałości architektury, jakości danych i gotowości operacyjnej. System wymagający ręcznego przeszukiwania papierowych rejestrów lub wykonujący zapytania, które kończą się przekroczeniem limitu czasu pod obciążeniem, zawiedzie.

Typowe tryby awarii są przewidywalne. Niekompletne powiązania pojawiają się, gdy operatorzy pomijają skany pod presją. Niewczytujące się kody kreskowe wymuszają ręczne wpisy, co zwiększa wskaźniki błędów. Najpoważniejszą awarią są brakujące rejestry – zgubione rejestry partii lub niedostępne archiwa baz danych. Regulatorzy postrzegają to nie jako lukę traceability, ale jako systemową awarię systemu jakości.

Ostatecznie, audyt jest binarny. Albo producent może wykazać pełną traceability dla testowanej partii, albo nie. Częściowa traceability to porażka, ponieważ luka stanowi niekontrolowane ryzyko. Koszt porażki to nie tylko wykrycie regulacyjne, ale opóźnienia produkcyjne i szkody wizerunkowe wynikające z wykazania niewłaściwej kontroli nad kluczową funkcją jakości.