Zautomatyzowana inspekcja optyczna (AOI) jest fundamentem zapewnienia jakości w nowoczesnym montażu elektroniki. Jednak jej dominacja opiera się na delikatnym założeniu: że kamera widzi to, co musi ocenić. Gdy trendy projektowe zderzają się z fizyką optyczną, to założenie rozpada się. Matowe czarne maski lutownicze, cenione za elegancki wygląd, absorbują światło, które systemy AOI potrzebują do kontrastu. Jednocześnie, nieustająca miniaturyzacja pasywów doprowadziła do sytuacji, w której części 01005 osiągnęły granicę tego, co nawet kamery o wysokiej rozdzielczości mogą wiarygodnie rozpoznawać. W efekcie mamy kryzys kontroli jakości, z fałszywymi alarmami odrzucającymi dobre płytki i fałszywymi negatywami, pozwalającymi na ukrycie defektów na polu produkcyjnym.

Powszechnym odruchem jest bardziej agresywne dostrajanie systemu AOI — zwiększanie czułości, modyfikacja kątów oświetlenia. To reakcja zupełnie nieadekwatna do problemu. Problemem nie jest kalibracja, lecz fizyka. Ciemna maska po prostu nie odbija wystarczająco dużo światła, by stworzyć szarą gradację potrzebną do odróżnienia pola od ścieżki. Rezystor 01005 zajmuje zbyt mało pikseli, by wiarygodnie wykryć krawędź. Żadne modyfikacje oprogramowania nie wydobyją sygnału, którego nie ma. Rozwiązaniem jest przyjęcie metod inspekcji, które całkowicie omijają problem kontrastu optycznego: inspekcja pasty lutowniczej 3D, która mierzy topologię zamiast refleksji, oraz zautomatyzowana inspekcja rentgenowska, która przenika układ, ujawniając ukryte złączki lutownicze. Dla producentów dążących do ciemnych estetyk lub ultra-drobnego zagęszczenia ścieżek, strategia inspekcji wielo-metodowej to konieczność, a nie udogodnienie.

Problem kontrastu optycznego: dlaczego ciemne maski i malutkie pasywy łamią AOI

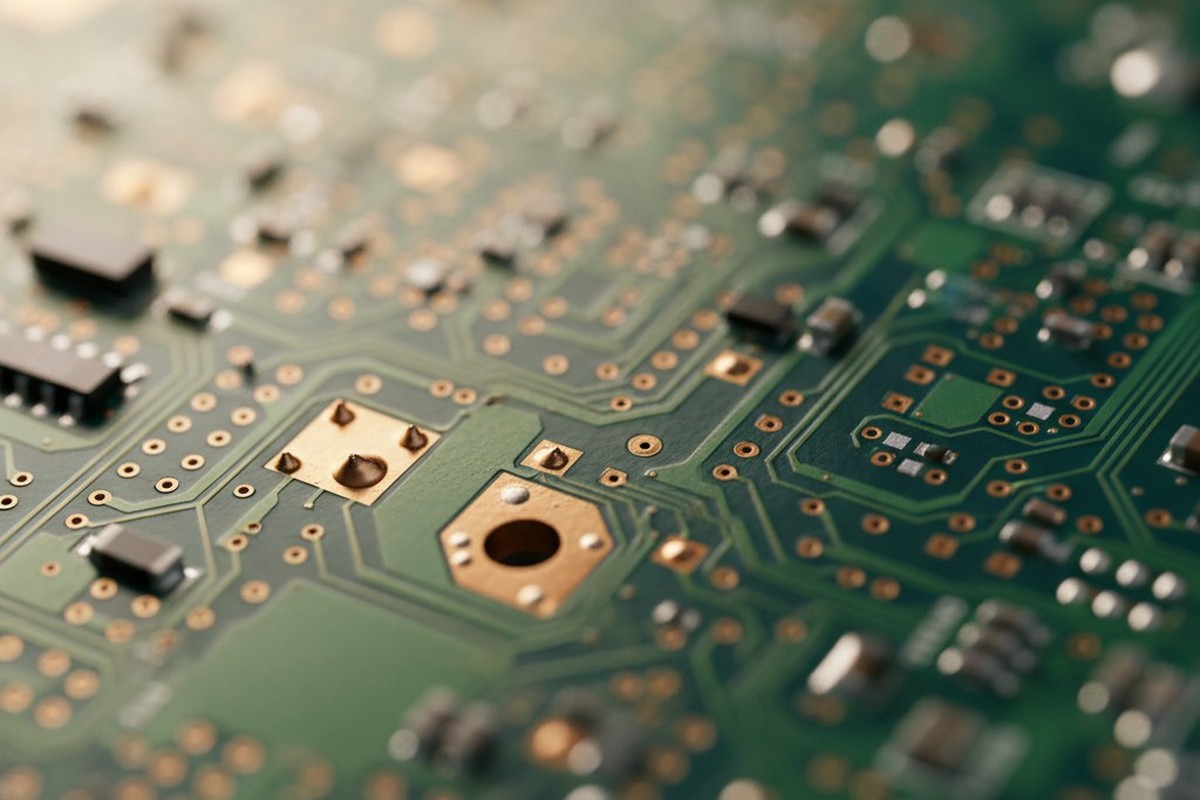

Zautomatyzowana inspekcja optyczna działa poprzez analizę różnic w natężeniu szarości. System opiera się na silnym kontraście wizualnym między elementami — jasny lut w kontraście z zieloną maską, ciemne korpusy komponentów na biały nadruk. Gdy ten kontrast zanika, algorytm traci punkt odniesienia. Dwa najczęstsze sprawcy tego problemu, matowe czarne maski lutownicze i pasywne elementy 01005, wywołują wyzwania, które są od siebie różne, ale równie zakłócające.

Czarne maski i bariera absorpcji światła

Estetyka matowych czarnych masek lutowniczych uczyniła je standardem w wysokiej klasy elektronice konsumenckiej, lecz ich właściwości optyczne tworzą nieprzyjazne środowisko dla inspekcji opartej na refleksji światła. Czarna maska pochłania większość padającego światła zamiast je odbijać. To, co się od niej odbija, jest rozpraszane dyfuzyjnie przez matową fakturę, eliminując ostre refleksy, które kamery wykorzystują do określenia krawędzi pola i granic ścieżek. Uzyskany obraz jest niskokontrastowym rozmyciem, gdzie złącza lutownicze, pola miedziane i otaczająca maska zlewają się w wąski pas szarości.

Algorytmy AOI polegają na ostrych przejściach w natężeniu pikseli, by wykonywać detekcję krawędzi. Gdy balię lutowniczą na czarnej masce odbija tylko nieznacznie więcej światła niż sama maska, gradient jest zbyt płytki, by system mógł podjąć pewną decyzję. To wymusza wybór między dwoma złymi opcjami: podniesienie czułości i sygnalizowanie niezliczonych fałszywych defektów lub jej obniżenie i przeoczenie rzeczywistych problemów, takich jak mostki lutownicze czy niewystarczające zwilżanie. W środowisku produkcyjnym, gdzie wydajność i jakość mierzone są w punktach bazowych, żadne z rozwiązań nie jest akceptowalne.

Elementy 01005 na granicy rozdzielczości

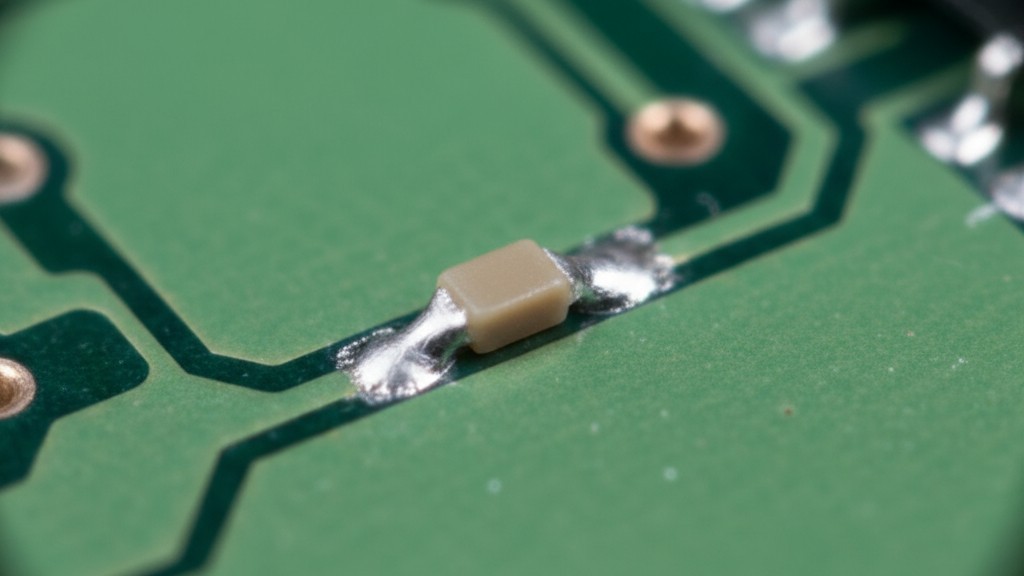

Pasywne elementy 01005, o wymiarach zaledwie 0,4 na 0,2 mm, mają tak mały rozmiar, że wyzwają wyzwania dla przestrzennej rozdzielczości standardowych kamer AOI. Przy typowej odległości roboczej, element 01005 może zajmować mniej niż dziesięć pikseli w każdym wymiarze — znacznie poniżej progu wymaganego do solidnej analizy kształtu. Algorytmy wykrywania krawędzi potrzebują wyraźnej granicy pikseli, aby ustalić, czy element jest obecny, poprawnie ustawiony i odpowiednio wycentrowany. Gdy cały element zajmuje tylko garstkę pikseli, stosunek sygnału do szumu gwałtownie spada.

To komplikuje problem kontrastu. Rezystory i kondensatory typu 01005 są często czarne lub ciemnobrązowe, co zapewnia minimalną różnicę intensywności względem ciemnej maski. Mały rozmiar komponentu oznacza, że nawet niewielka zmiana oświetlenia może spowodować, że jego kilka odbijających się pikseli spadnie poniżej progu wykrywalności lub zginie w szumie z sąsiedniego nadruku lub ścieżek. Kamera nie widzi już wyraźnego obiektu. Widzi zaszumiony fragment pikseli, który może, ale nie musi być komponentem, prowadząc do wysokiego wskaźnika odrzutów.

Dylemat fałszywego zgłoszenia: ucieczki vs. nadmierna reakcja

Niskie kontrast optyczny wymusza bolesny kompromis pomiędzy dwoma rodzajami błędów, z których każdy ma bezpośrednie koszty produkcji. Gdy system AOI działa na granicznym poziomie sygnału, można go dostosować do bycia agresywnym lub pobłażliwym, tworząc dylemat pomiędzy wychwyceniem większej liczby defektów kosztem wydajności czy zachowaniem wydajności kosztem jakości.

Fałszywe alarmy występują, gdy AOI oznacza poprawną monta jako do poprawy. W produkcji na dużą skalę wskaźnik fałszywych alarmów na poziomie nawet dwóch procent usuwa z linii tysiące całkowicie dobrych płyt do ręcznej inspekcji. Każde nieprawidłowe oznaczenie pochłania pracę, spowalnia przepływ i osłabia zaufanie do systemu. Ostatecznie operatorzy zaczynają ignorować alerty AOI, zakładając, że to szum. To wyuczone nieufność jest niebezpieczna, ucząc produkcję omijać własne bramki jakości.

Fałszywe negatywy, czyli ucieczki, są przeciwieństwem awarii: to wadliwe montaż, który system AOI zatwierdza jako dobry. Koszt ucieczki rośnie dramatycznie wraz z późniejszym wykryciem. Wadę wykrytą w teście funkcjonalnym jest kosztowne naprawić; wada, która dotrze do terenu, wywołuje roszczenia gwarancyjne, wycofania i szkody dla reputacji. W zastosowaniach o wysokiej niezawodności lub krytyczności bezpieczeństwa jedna ucieczka może być katastrofalna. Strach przed ucieczkami napędza producentów do agresywnego dostrajania systemów AOI, co znowu powraca do problemu fałszywych alarmów.

To jest paradoks strojenia: obniżanie progu detekcji, aby wychwycić więcej defektów, obniża wydajność z powodu fałszywych alarmów. Podnoszenie progu, by zmniejszyć overkill, pozwala na ucieczkę większej liczby defektów. Przy dobrym kontraście optycznym, ten kompromis jest do opanowania, ponieważ sygnał jest silny. Na ciemnych maskach lub montażach 01005, niepewność jest tak duża, że żadna konfiguracja progu nie zapewni zarówno akceptowalnej wydajności, jak i wychwytywania defektów. System musi podejmować wiarygodne decyzje na niepewnych danych. Gdy dane same są wadliwe, jedynym rozwiązaniem jest zmiana źródła danych.

Inspekcja pasty lutowniczej 3D: pierwsza linia obrony

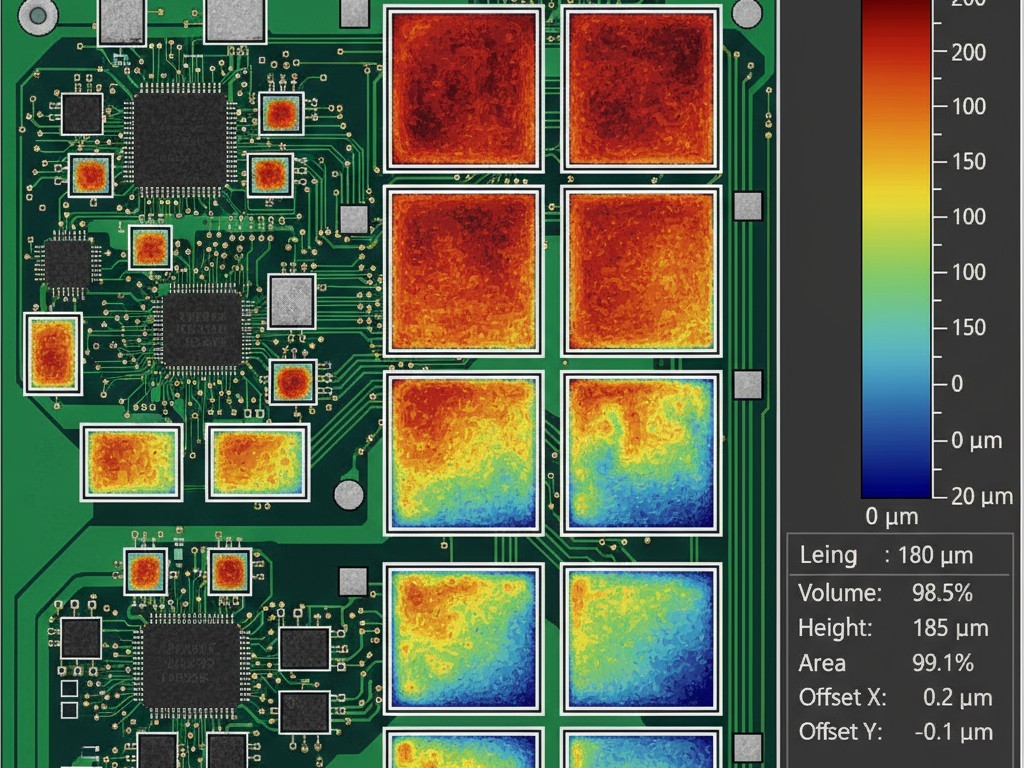

Ograniczenia obrazowania w odcieniach szarości skłoniły do wdrożenia 3D inspekcji pasty lutowniczej (SPI). W przeciwieństwie do AOI, które analizuje odbite światło, 3D SPI mierzy fizyczną topologię osadów pasty lutowniczej przed montażem komponentów. Zmienia to inspekcję z subiektywnego „Czy to wygląda poprawnie?” na ilościowe „Czy objętość pasty jest prawidłowa w odpowiednim miejscu?” To pytanie jest bardziej precyzyjne i zasadniczo odporne na kolor maski.

Mapowanie wysokości vs. Obrazowanie w odcieniach szarości

Trójwymiarowe systemy SPI używają strukturalnego światła lub laserów do tworzenia szczegółowej mapy wysokości stemplowanych past lutowniczych. Każdy pad jest mierzony pod kątem objętości, wysokości, powierzchni i przesunięcia pasty. Te wskaźniki pochodzą z geometrii fizycznej, a nie z intensywności piksela. Ciemna maska nie pochłania linii laserowej ani nie zniekształca projektowanego siatki w taki sam sposób, jak pochłania białe światło. Odbijająca, trójwymiarowa pasta generuje wyraźny podpis topologiczny, niezależnie od podłoża.

Ta precyzja jest kluczowa, ponieważ większość defektów po reflow — niewystarczająca ilość lutowia, mostki, tombstoning — zaczyna się od błędów naniesienia pasty. Pad z tylko 70 procentami wymaganej objętości pasty prawdopodobnie wyprodukuje słabą spoinę, nawet przy idealnym ułożeniu komponentu. Wykrywając te problemy zanim komponenty zostaną umieszczone, 3D SPI zapobiega przenoszeniu defektów dalej, gdzie stają się znacznie trudniejsze i droższe w wykryciu i naprawie. Zamienia to loterię defektów w kontrolowany proces.

Mapę wysokości można także z powodzeniem używać do inspekcji małych depozytów pasty 01005. Choć depozyt jest niewielki, jest na tyle duży, by generować mierzalny profil wysokości. System może zweryfikować nie tylko obecność, ale także prawidłową objętość i centrowanie, zapewniając ilościowy kryterium zaliczenia/niezaliczenia, które nie opiera się na liczeniu pikseli. To sprawia, że 3D SPI jest nieodzowne dla każdego montażu łączącego ultra-małe pasywne elementy z wyzwaniem kolorów maski.

Zautomatyzowana inspekcja rentgenowska do weryfikacji po reflow

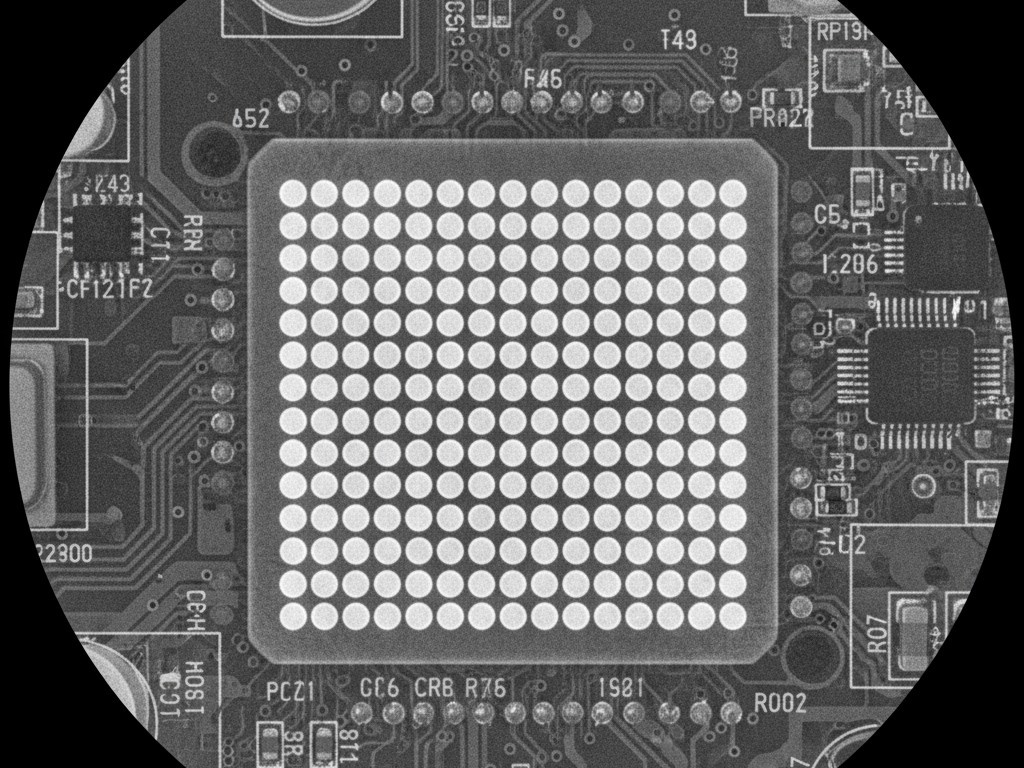

Chociaż 3D SPI opanowuje jakość przed reflow, nie jest w stanie ocenić końcowego połączenia lutowniczego po reflow. W tym celu niezbędna jest zautomatyzowana inspekcja rentgenowska (AXI). AXI używa promieniowania penetrującego do obrazowania wewnętrznej struktury połączeń lutowniczych, całkowicie pomijając problemy z widocznością powierzchni. Jest obojętne na kolor maski, rozmiar komponentu lub czy połączenie jest ukryte pod obudową. AXI ocenia samą lutownię, czyniąc ją niezbędną w nowoczesnych montażach o dużej gęstości.

Widzenie przez płyty drukowane: BGAs i ukryte połączenia

Układy siatkowe (BGA) i inne obudowy typu obszarowego stanowią geometrical impossibility dla inspekcji optycznej: ich połączenia lutownicze są całkowicie ukryte. Żadna kamera nie może ujawnić pustej lub brakującej kuli lutowniczej pod BGA. Inspekcja rentgenowska rozwiązuję ten problem, przekazując promieniowanie przez montaż. Lutowie, będące gęste, pochłaniają więcej promieniowania i pojawiają się jako wyraźne cechy, co pozwala systemowi zweryfikować obecność, kształt i pustki kuli.

Na montażach z ciemnymi maskami AXI zapewnia inną kluczową korzyść: może inspektować połączenia peryferyjne na QFN i innych układach bez polegania na kontraście optycznym. Obraz rentgenowski ujawnia masę solderingową bezpośrednio, ukazując problemy takie jak niewystarczające zwilżanie, mostkowanie lub defekty head-in-pillow, które byłyby niejednoznaczne lub niewidoczne dla kamery. To sprawia, że AXI jest nie tylko koniecznością dla układów z obszarową siatką, ale także potężnym uzupełnieniem AOI w każdym montażu, gdzie kontrast jest słaby.

Rekompensatą jest szybkość i koszt. Systemy rentgenowskie są wolniejsze od kamer optycznych i stanowią znaczną inwestycję kapitałową. Z tego powodu AXI jest zwykle używane selektywnie w obszarach wysokiego ryzyka, takich jak pola BGA. W montażach z ciemnymi maskami i gęstymi BGAs ta ukierunkowana metoda jest nie do negocjacji. Uniknięte przez AXI błędy to dokładnie te defekty, które najbardziej prawdopodobnie przejdą inspekcję optyczną i spowodują katastrofalne awarie w polu.

Dostosowania procesu zwiększające wydajność

Nie każdy producent może od razu zainwestować w nowe linie 3D SPI i AXI. W takich przypadkach rygorystyczne dostosowania na poziomie procesu mogą zmniejszyć wskaźnik wad i poprawić wydajność istniejących systemów AOI, nawet jeśli nie mogą całkowicie zastąpić zaawansowanych technologii inspekcyjnych. Celem jest uszczelnienie okna procesu, ograniczając wariancję, która tworzy defekty już na początku.

Optymalizacja apertur szablonów. Wielkość i kształt depozytów pasty lutowniczej mają ogromny wpływ na jakość połączeń. Przy komponentach o drobnej rozstawie, laserowo wycinane szablony z elektropolerowanymi ścianami i zoptymalizowanymi geometriami apertur poprawiają wypuszczanie pasty i jej jednolitość. Zmniejszenie zmienności pasty oznacza, że mniej montażów na granicy niepewności AOI trafia do zakresu niepewności.

Dokładność umieszczania komponentów. Tombstoning i niezgodność na małych elementach bierze się często z przesunięć w umieszczaniu. Wysokoprecyzyjne systemy pick-and-place z korekcją opartą na wizji mogą bardziej niezawodnie wyśrodkować komponenty 01005, zapobiegając nierównowadze kapilarnych zjawisk, które powodują takie defekty. To nie rozwiązuje problemu widoczności, ale niższy wskaźnik defektów oznacza mniej ucieczek.

Kompromis w wyborze koloru maski. Czasami wymóg estetyczny na matową czerń można złagodzić na wariant ciemnozielony lub ciemnoniebieski. Chociaż nadal wyzwaniem, te kolory mogą zapewnić nieznacznie lepszy kontrast optyczny, potencjalnie przesuwając wydajność AOI z nieużywalnej na ledwo wystarczającą dla niektórych linii produktów. To kompromis projektowy, który równoważy niezawodność inspekcji z preferencjami kosmetycznymi.

Te dostosowania są wartościowe, ale ograniczone. Dobrze zoptymalizowany proces nadal będzie generował okazjonalne defekty, a te defekty będą trudne do zobaczenia na ciemnych maskach. Dyscyplina w procesie dodaje margines, ale nie zmienia fizyki absorpcji światła.

Budowa strategii inspekcji wielo-metodowej

Żadna pojedyncza technologia inspekcji nie jest wystarczająca dla nowoczesnych montażów, które łączą ciemne maski lutownicze, ultra-małe komponenty i układy z obszarową siatką. Rozwiązaniem jest wielowarstwowa strategia, która wdraża odpowiednią technologię na odpowiednim etapie procesu, dopasowując siłę każdej metody do konkretnych trybów awarii, które ma wykrywać.

Solidna strategia zaczyna się od inspekcji 3D pasty lutowniczej przed umieszczaniem komponentów. Wykrywa ona defekty objętości pasty, przesunięcia i mostkowania na najwcześniejszym możliwym etapie. Dla układów z komponentami 01005 lub urządzeń o drobnej rozstawie, 3D SPI jest jedynym niezawodnym sposobem zweryfikowania fundamentu dobrego połączenia lutowniczego.

Po reflow, automatyczna inspekcja rentgenowska powinna być ukierunkowana na strefy BGA i inne ukryte połączenia. AXI jest używane selektywnie w wysokowartościowych lub wysokiego ryzyka montażach, gdzie koszt awarii w polu znacznie przewyższa koszt inspekcji. Wymaga to wyraźnych kryteriów dotyczących tego, które płyty lub strefy wymagają rentgenowskiego pokrycia, by uniknąć wąskich gardeł w produkcji.

AOI po reflow nadal odgrywa rolę, ale musi być wykorzystywane inteligentnie. Przy montażach z ciemnymi maskami AOI powinno koncentrować się na większych komponentach, pakietach leaded i obszarach, gdzie kontrast optyczny pozostaje wystarczający. Jest ono przedefiniowane jako jedno z kilku narzędzi, inspektując to, co może niezawodnie zobaczyć, pozostawiając najbardziej wymagające strefy innym metodom. Oznacza to programowanie AOI tak, aby de-emphasizowało lub pomijało pola 01005 na czarnych maskach, aby zapobiec napływowi fałszywych alarmów, które podważają zaufanie operatorów.

Celem nie jest inspekcja jakości produktu, lecz wbudowanie jakości w proces i jej weryfikacja za pomocą inspekcji. W montażach, w których fizyka optyczna czyni tradycyjne AOI zawodnym, to sprawdzanie wymaga połączenia różnych metod. To jest podstawowy wymóg do dostarczania niezawodnych produktów, gdy trendy projektowe wyprzedzają możliwości dowolnej pojedynczej technologii inspekcyjnej.