W produkcji o wysokiej niezawodności istnieje niebezpieczne poczucie komfortu związane z zielonym znakiem wyboru. Partia płytek z grubą miedzią do falownika trakcyjnego EV schodzi z linii, przechodzi automatyczną inspekcję rentgenowską (AXI) i jest wysyłana do klienta. Dokumentacja jest nieskazitelna. Wymagania IPC-A-610 Klasy 3 — często uważane za złoty standard — zostały spełnione. Jednak trzy miesiące później te same płytki zawodzą w terenie, termicznie się niszcząc, ponieważ tranzystory mocy FET się delaminują. Problem nie polega na tym, że maszyna nie potrafi zmierzyć. To porażka standardu, który nie uwzględnia fizyki. Płytka, która jest prawnie bezpieczna, może być fizycznie skazana na niepowodzenie.

Problem często leży w tym, jak definiujemy „dobry” lut dla komponentów mocy. Standardowe algorytmy inspekcji skupiają się mocno na całkowitym procencie pustek — obliczając objętość gazu uwięzionego w lutzie w stosunku do całkowitej powierzchni pady. Jeśli specyfikacja dopuszcza 25% pustek, a maszyna mierzy 18%, płytka przechodzi. Ale termodynamika nie negocjuje punktami procentowymi. Analizowaliśmy zwroty z pola, gdzie „akceptowalne” 18% pustek nie było rozproszone losowo; było skupione bezpośrednio pod gorącym punktem krzemowego układu scalonego, działając jako idealny izolator termiczny. Ciepło, nie mogąc przejść przez pustkę, podniosło temperaturę złącza (Tj) znacznie powyżej bezpiecznego obszaru pracy. Procent był w porządku, ale lokalizacja była fatalna.

Problem płaskiej Ziemi: Dlaczego dwuwymiarowe prześwietlenie rentgenowskie nie trafia w sedno

Te defekty przechodzą niezauważone głównie z powodu używanych narzędzi do oceny. Wielu producentów kontraktowych nadal polega na standardowych dwuwymiarowych systemach rentgenowskich transmisyjnych. Te maszyny przepuszczają promienie rentgenowskie przez całą grubość płytki i rejestrują powstały cień na detektorze. Choć wystarczające do sprawdzania zwarć na prostym rezystorze, podejście to spłaszcza świat złożonego zespołu mocy do jednej płaszczyzny. Na płytce dwustronnej komponenty na spodzie zakłócają obraz na górze, tworząc hałaśliwy, niejednoznaczny obraz, który algorytmy mają trudności z interpretacją.

Problem pogłębia się w przypadku BGAs lub BTC (komponentów z dolnym zakończeniem), gdzie pionowa struktura połączenia ma znaczenie. Na obrazie 2D pustka pojawia się jako jasne miejsce, ale obraz nie może powiedzieć gdzie czy ta pustka znajduje się pionowo. Czy to nieszkodliwa bańka w masie lutu, czy „pustka planarowa” zasadniczo odłączająca interfejs komponentu? Widzieliśmy przypadki błędnie diagnozowane jako „niewystarczający lut”, gdzie pustki były skoncentrowane całkowicie na intermetalicznej granicy, tworząc słabe połączenie mechaniczne i termiczne wąskie gardło. Bez możliwości 3D, takich jak laminografia czy tomografia komputerowa (CT), pozwalających na podział danych na warstwy, inspektor w zasadzie zgaduje integralność ścieżki termicznej. Nie można ocenić tego, czego nie widać w trzech wymiarach.

Topologia termiczna: Lokalizacja ważniejsza niż procent

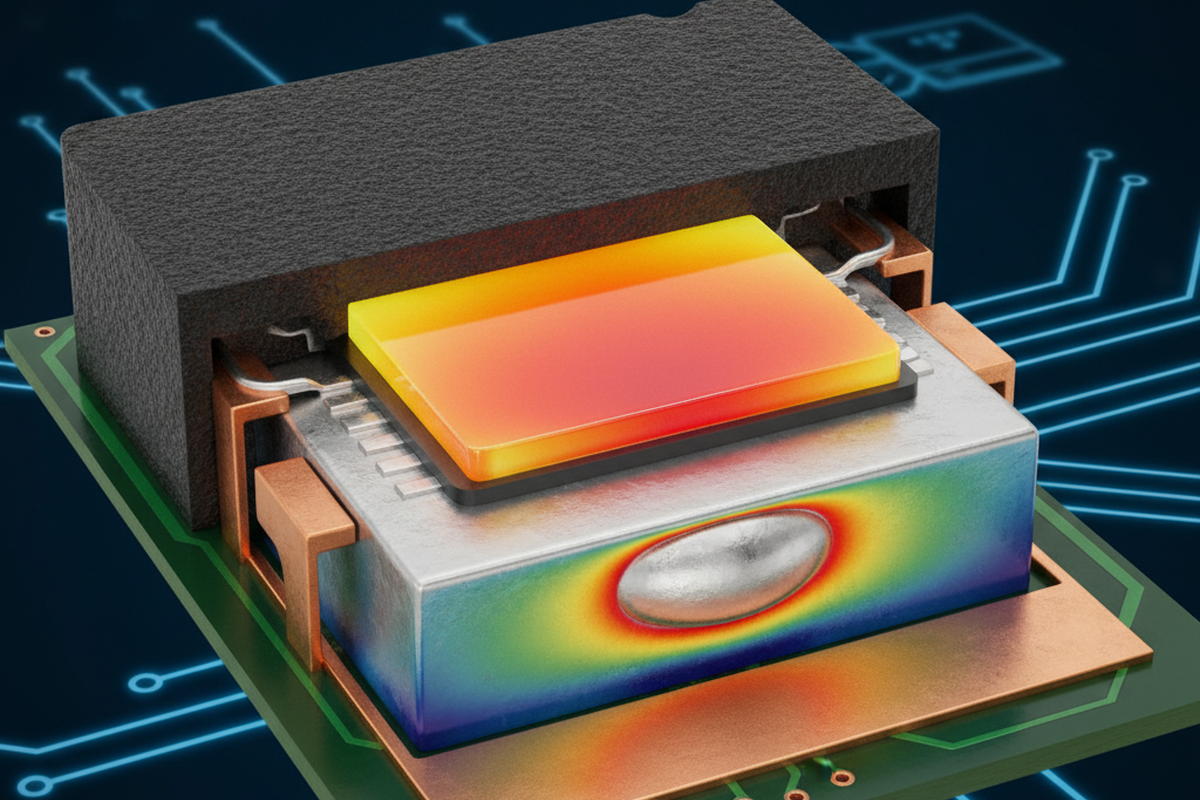

Gdy celem jest rozpraszanie ciepła, topologia pustek ma nieskończenie większe znaczenie niż całkowita objętość. Traktuj ścieżkę termiczną jak autostradę dla ciepła, która biegnie od układu scalonego, przez przymocowanie układu, do ramki wyprowadzeń, przez połączenie lutowane, aż do termicznej pady PCB i przelotek. Pustka to blokada drogi. Jeśli masz dziesięć małych pustek rozrzuconych wokół obwodu termicznej pady D2PAK, „autostrada” jest nadal otwarta w centrum i ciepło płynie efektywnie ze źródła. Ten scenariusz może technicznie zarejestrować 15% pustek. Natomiast pojedyncza duża pustka umieszczona bezpośrednio pod układem scalonym może zarejestrować tylko 8% całkowitych pustek, ale blokuje główną arterię przepływu ciepła.

To rozróżnienie jest kluczowe dla części o wysokiej gęstości mocy, takich jak IGBT czy diody LED o wysokiej jasności. W jednej analizie przedwczesnych awarii lamp ulicznych, płytki sterujące wykazywały poziomy pustek technicznie mieszczące się w standardowych kryteriach inspekcji. Jednak obrazowanie termiczne ujawniło, że temperatura złącza wzrastała o 30°C powyżej limitu projektowego. Pustki działały jak „szwajcarski ser” w najgorszym możliwym układzie, zwiększając impedancję termiczną ($R_{th}$) połączenia. Oczywiście połączenie lutowane jest tylko jednym ogniwem w łańcuchu; jeśli zewnętrzna powierzchnia radiatora nie jest płaska lub materiał interfejsu termicznego (TIM) jest źle nałożony, idealne połączenie lutowane nie uratuje płytki. Ale jako inżynierowie procesu PCBA, interfejs lutowniczy jest zmienną, którą kontrolujemy. Zapewnienie ciągłej ścieżki termicznej jest jedynym liczącym się wskaźnikiem.

Lepsza heurystyka oceny

Przekroczenie mentalności „odznaczania pola” wymaga strategii oceny opartej na ciągłości termicznej, a nie prostych limitach pustek. Bester PCBA zaleca porzucenie binarnego „Zalicz/Oblać” opartego na pojedynczym procencie na rzecz kryteriów oceny strefowej dla padów mocy. Obejmuje to zdefiniowanie „strefy krytycznej” — zazwyczaj centralnych 50% pady termicznej, gdzie znajduje się układ scalony — i stosowanie znacznie surowszych limitów pustek w tym konkretnym obszarze, przy jednoczesnym dopuszczeniu luźniejszych tolerancji na obwodzie.

To podejście wymaga bardziej zaawansowanego programowania sprzętu AXI, ale dostosowuje kryteria inspekcji do rzeczywistości fizycznej. Szukamy „obszaru kontaktu międzyfazowego” — ilości gwarantowanego połączenia lutowniczego bezpośrednio pod źródłem ciepła. Nie ma magicznej liczby pasującej do każdego projektu; układ logiczny o niskiej mocy może przetrwać z 40% pustek, podczas gdy tranzystor mocy GaN może zawieść przy 10%, jeśli znajduje się w niewłaściwym miejscu. Ocena musi być świadoma kontekstu. Jeśli algorytm nie może być dostrojony do takiego poziomu niuansów, wyniki „szarej strefy” — płytki technicznie zaliczające, ale wyglądające podejrzanie — powinny być oznaczone do ręcznej weryfikacji przez technika, który rozumie ścieżkę termiczną, zamiast być automatycznie zatwierdzane.

Zapobieganie u źródła

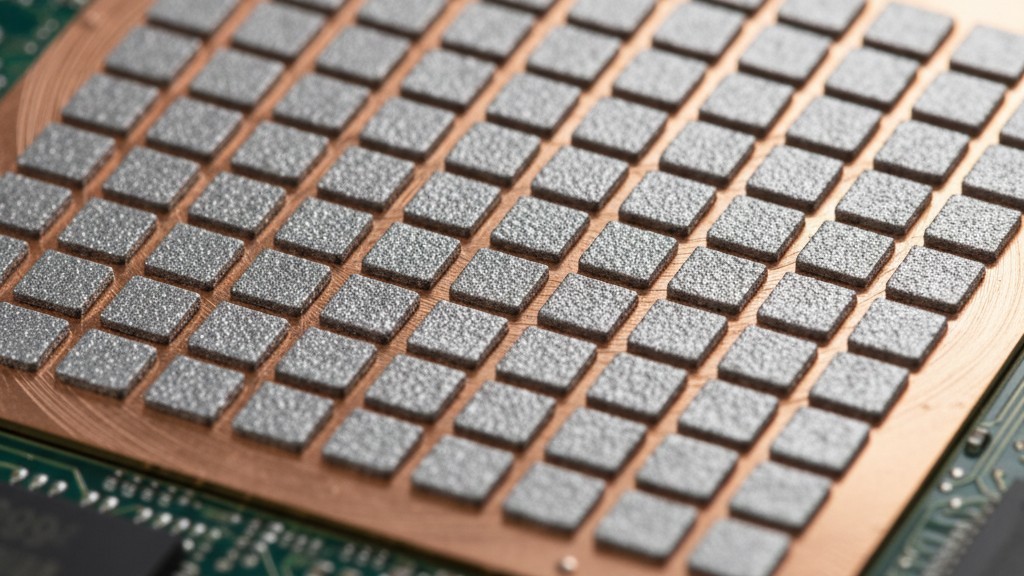

Najlepszym sposobem oceny pustki jest zapobieganie jej powstawaniu. Wysoka liczba pustek na padach termicznych rzadko jest przypadkowym wypadkiem; zwykle jest to sygnał naruszenia procesu lub projektu. Najczęstszym winowajcą jest projekt szablonu. Duży, otwarty otwór dla pady termicznej QFN pozwala na nałożenie zbyt dużej ilości pasty, która następnie wydziela gazy podczas lutowania rozpływowego. Jeśli gaz nie ma gdzie uciec, tworzy gigantyczną pustkę. Standardowym rozwiązaniem jest „okienkowanie” otworu — podzielenie dużego kwadratu na mniejsze kwadraty z przerwami między nimi — aby stworzyć kanały dla ulatniających się substancji.

Projekt gołej płytki PCB odgrywa równie istotną rolę. Często widzimy, jak projektanci umieszczają otwarte, nie wypełnione przelotki wewnątrz podkładki termicznej. Podczas lutowania rozpływowego grawitacja i działanie kapilarne ciągną gorący lut do tych otworów — zjawisko znane jako kapilarne wciąganie lutu — pozostawiając element unoszący się na niewystarczającej ilości lutu. Prowadzi to do powstania dużych pustek i słabego połączenia. Jeśli w podkładce wymagane są przelotki termiczne, muszą być one zakryte od spodu lub zatkane i zamknięte, aby zapobiec utracie lutu. Żadne rentgenowskie oceny nie naprawią płytki, z której lut fizycznie wyciekł.

Werdykt

Niezawodność to nie certyfikat, który wieszasz na ścianie. To fizyczna zdolność urządzenia do przetrwania w swoim środowisku pracy. Ścisłe przestrzeganie limitów pustek według IPC Klasy 2 lub 3 zapewnia ochronę prawną, ale nie zmienia praw termodynamiki. W elektronice mocy standardowe kryteria oceny często są niewystarczające. Przesuwając fokus z „całkowitego procentu pustek” na „integralność ścieżki termicznej” oraz wykorzystując narzędzia inspekcji 3D, które ujawniają prawdziwą strukturę połączenia, możemy przestać wysyłać płytki skazane na przepalenie. Koszt bardziej rygorystycznej inspekcji jest zawsze niższy niż koszt wycofania produktu.