Dźwięk jest nie do pomylenia. Ostry pęknięcie, po którym następuje uczucie osunięcia, że kolejna płytka trafia do stosu złomu. Oderwało się to tuż na łuku, zabierając odłamek maski lutowniczej i pozostawiając postrzępioną krawędź, która nigdy nie dopasuje się do obudowy. Jest to koszt traktowania panelizacji PCB jako dodatku — ostatniego kroku przed produkcją. Dla prostych prostokątnych płytek najtańsza metoda może wystarczyć. Jednak dla projektów z nieregularnymi konturami, ścisłymi tolerancjami lub kruchymi podłożami, Twoja strategia panelizacji nie jest oszczędnością kosztów. Jest to krytyczna obrona jakości twojego produktu i budżetu projektu.

W Bester PCBA widzieliśmy niezliczone projekty, w których zaoszczędzenie kilku centów na panelizacji doprowadziło do strat tysięcy dolarów w złomowaniu, poprawkach i opóźnieniach. Domyślna metoda użycia ugryzień myszką to tępy narzędzie w procesie, który wymaga chirurgicznej precyzji. Wybranie odpowiedniej metody depanelizacji jest podstawową decyzją dotyczącą Projektowania pod produkcję, która chroni Twoją inwestycję i wymaga przejścia od prostego pęknięcia do bardziej inżynieryjnego podejścia.

Ukryta odpowiedzialność ugryzień myszką: kiedy tania droga kosztuje Cię więcej

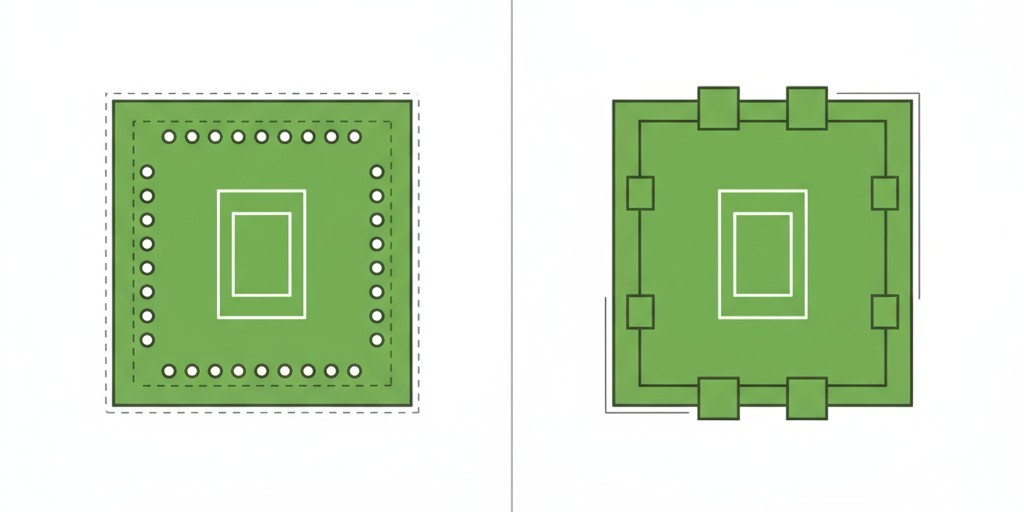

Ugryzienia myszką, małe skupiska otworów wierconych wzdłuż obwodu płytki, są domyślną metodą branży z powodu: są tanie i szybkie. Tworzą linię słabości, umożliwiając operatorowi złamanie płytek od panelu z użyciem siły fizycznej. Dla prostokątnej, wytrzymałej płytki z FR-4, jest to wystarczające. Problemy zaczynają się, gdy ta logika jest stosowana do płytek o niestandardowych kształtach.

Fizyka awarii: koncentracja naprężeń na zakrzywionych krawędziach

Pomyśl o rozdzieraniu perforowanej kartki papieru. Siła przebiega po linii przerywanej, ponieważ naprężenie jest równomiernie rozkładane wzdłuż prostej ścieżki. Nieregularny lub zakrzywiony kontur łamie tę zasadę. Kiedy wywierasz na zakrzywioną powierzchnię siłę zginania, naprężenie nie podąża już za zamierzoną ścieżką ugryzień myszką. Zamiast tego gromadzi się w najbardziej ostry points of the curve or the corners of the breakaway holes. This localized stress exceeds the material’s strength, causing a fracture that veers off-path and tears into the board, leaving a jagged, uncontrolled break.

Kruchie materiały i mikro-rachy: dlaczego ceramika i Rogers nie radzą sobie z pęknięciami

To problem jest potęgowany podczas pracy z kruchymi podłożami. Materiały takie jak ceramika, Rogers czy nawet bardzo cienki FR-4 nie posiadają elastyczności standardowego włókna szklanego; nie mogą się zgiąć, aby pochłonąć stres od rozdzielenia ugryzieniem myszką. Gdy poddają się ostrym, zlokalizowanym siłom od rozdzielenia ugryzieniem myszką, nie pękają — rozbijają się. Może to objawić się jako katastroficzny pęknięcie na płytce lub, bardziej podstępnie, jako mikroskopijne pęknięcia w podłożu lub na lutowanych połączeniach pobliskich elementów. Maski lutownicze, cienkie i kruche pokrycie, są często pierwszym ofiarą, odpadaniem od krawędzi i osłabieniem długoterminowej niezawodności płytek. Dla tych materiałów używanie ugryzień myszką nie jest obliczonym ryzykiem, lecz gwarancją przyszłej awarii.

Pragmatyczne rozwiązanie: projektowanie z ruterowanymi zakładkami i odciążeniem stresu

Kiedy ryzyko niekontrolowanego pęknięcia jest nieakceptowalne, musisz całkowicie zrezygnować z podejścia „łamania”. Bardziej solidnym rozwiązaniem jest użycie ruterowanych zakładek wykraczających. Ta metoda polega na ruterowaniu pełnego profilu płytki, pozostawiając ją przyczepioną do ramki panelu za pomocą kilku małych, dobrze umieszczonych zakładek z materiału.

Zakładka vs Ugryzienie myszką: od łamania do kontrolowanego rozdzielenia

Koncepcyjna różnica jest kluczowa. Przy wycięciach typu mouse-bites, cały brzeg płyty jest osłabioną perforacją zaprojektowaną do złamania. Przy wycięciach z tabami wycinany jest gładki, wykończony kontur. Tabach nie są linie słabości, lecz małymi wsparciami konstrukcyjnymi, które utrzymują płytę podczas montażu. Odrywanie nie jest już aktem łamania, lecz kontrolowanym cięciem lub złamaniem w kilku specyficznych, zaprojektowanych miejscach. Daje to projektantowi pełną kontrolę nad tym, gdzie stosowana jest siła rozdzielająca, chroniąc resztę płyty przed naprężeniami mechanicznymi.

Podstawowe zasady projektowania dla solidnych tabów odłączających

Samodzielne używanie tabów to za mało; muszą być one zaprojektowane poprawnie. W Bester PCBA przekonujemy się, że najbardziej niezawodne projekty kierują się kilkoma podstawowymi zasadami.

Umiejscowienie i rozkład tabów: Rozkładaj taby jak najrównomierniej wokół obwodu płyty, aby zapewnić stabilne podparcie podczas montażu. Unikaj grupowania ich po jednej stronie. Przy nieregularnych kształtach umieść taby na skrajach, aby zapobiec zginaniu lub drganiom podczas pobierania i montażu. Szerokość tabów to kompromis; zalecamy od 2 mm do 5 mm. Zbyt wąskie mogą sprawić, że płyta będzie niepewna, zbyt szerokie - wymagają nadmiernej siły do usunięcia.

Perf-Taby dla czystszych złamań: Dla najczystszej separacji polecamy „perf-taby” lub „dziurkowane taby”. Polega to na wierceniu serii małych, niepłytkowanych otworów (zwykle od 0,5 mm do 0,8 mm) na podstawie tabów. Te perforacje funkcjonują jak lokalne mouse-bites, zapewniając, że podczas łamania tab, pęknięcie odbywa się czysto na krawędzi płyty. Pozostawia to znacznie mniejszy i gładszy fragment niż pełny tab, co musi być jasno określone w rysunkach produkcyjnych.

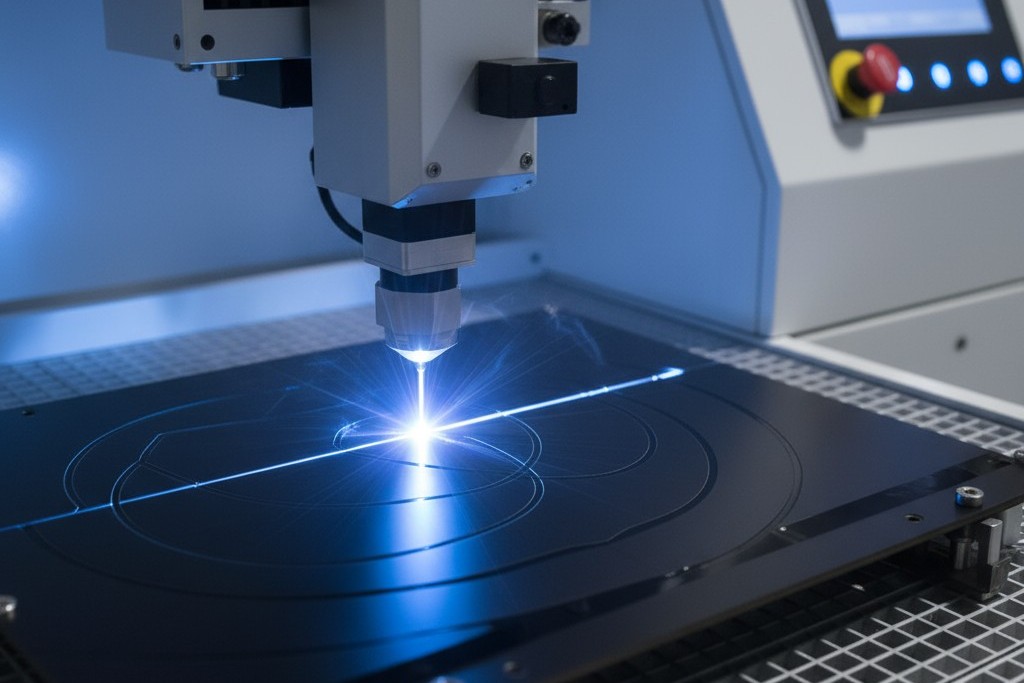

Kiedy precyzja jest niepodważalna: przypadek laserowego oddzielania płytek

Dla najbardziej wymagających zastosowań, nawet niewielki pozostałość po dobrze zaprojektowanym perf-tabie jest zbyt duża. Gdy gładkość krawędzi jest kluczowym wymogiem mechanicznym, gdy płytki są gęste w wrażliwe komponenty lub gdy podłoże jest wyjątkowo delikatne, ostatecznym rozwiązaniem jest laserowe odcięcie.

Zera naprężeń, idealne krawędzie: Jak cięcie laserowe uwalnia Twój projekt

Laserowe odcinanie jest procesem bezkontaktowym. Używa wysokiej mocy skupionego wiązki laserowej do ablacji lub odparowania materiału podłoża wzdłuż konturu płyty. Ponieważ nic fizycznie nie dotyka płyty, proces jest całkowicie wolny od naprężeń mechanicznych — brak zginania, brak momentu obrotowego i brak szoku przekazywanego do komponentów lub ich lutów. Laser może podążać za każdym konturem z precyzją mikronową, zapewniając idealnie gładką, uszczelnioną krawędź bez burrów czy pęknięć. To uwalnia projektanta, pozwalając na umieszczenie komponentów znacznie bliżej krawędzi płytki niż jakakolwiek metoda mechaniczna by pozwoliła.

Decyzja: Tab z wycięciami (routed tabs) vs. laserowe odcinanie

Wybór między tabami z wycięciami a laserowym odcinaniem zależy od specyficznych potrzeb Twojego projektu. Choć taby z wycięciami są dużym postępem w stosunku do mouse-bites, cięcie laserowe oferuje niezrównaną jakość i precyzję. Używamy następującej ramy, aby prowadzić naszych klientów.

| Funkcja | Taby z wycięciami (z perforowanymi otworami) | Laserowe odcinanie |

|---|---|---|

| Naprężenia mechaniczne | Niska | Zero |

| Jakość krawędziowa | Dobrze, z niewielkimi pozostałościami | Idealnie, gładko |

| Bliskość cech | Dobrze (~3mm od krawędzi) | Doskonałe (~0,5mm od krawędzi) |

| Koszt początkowy | Umiarkowana | Wysoka |

| Wsparcie materiałów | Doskonałe dla większości materiałów | Najlepsze dla łamliwych i elastycznych |

Egzekwowanie sukcesu: kluczowe zasady DFM dla paneli z zakładkami

Wybór odpowiedniej metody to dopiero połowa walki. Aby zapewnić wysokie plony, ten wybór musi być poparty rygorystycznymi zasadami projektowania. Świetna strategia panelizacji może zostać zniweczona przez pojedynczy źle umieszczony element, a na tym polega istota wiedzy produkcyjnej.

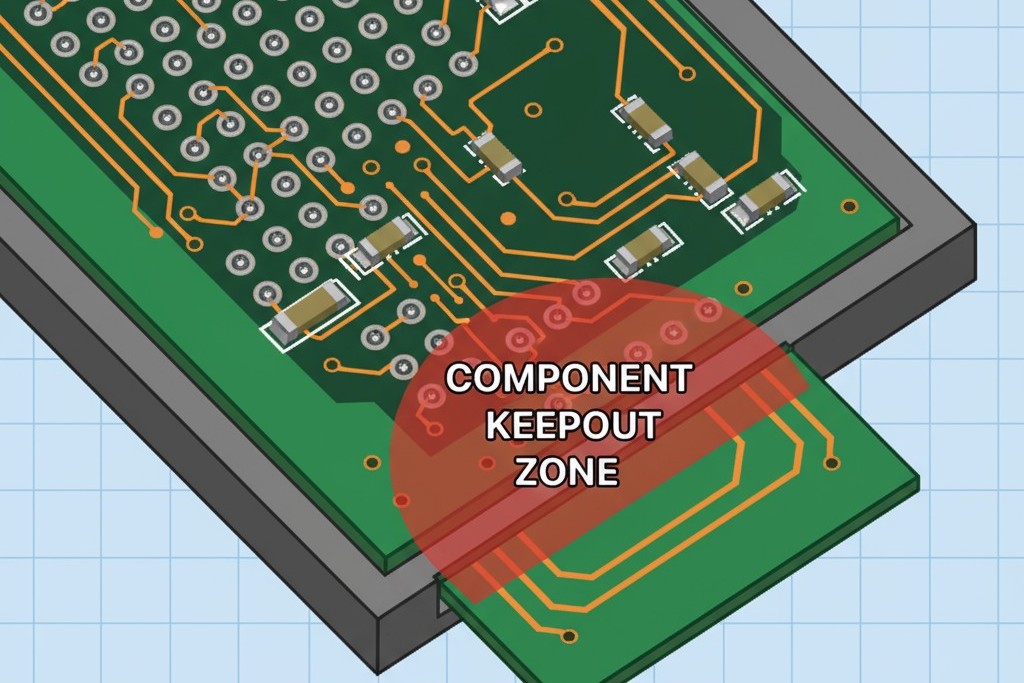

Świętość strefy keepout: Ochrona komponentów i ścieżek

Uważamy obszar wokół wycięcia za świętą strefę. Gdy tab jest łamany, ugięcie powoduje przeniesienie naprężeń na otaczającą płytę, pękając połączenia lutownicze pobliskiego kondensatora lub łamąc delikatne BGA. Z tego powodu strefy keepout wokół tabów nie są sugestią; są wymogiem. Wymuszamy ścisłą strefę keepout, zwykle rozciągającą się na 3-5 mm od tab do płyty, gdzie nie wolno umieszczać komponentów ani krytycznych ścieżek. Ignorowanie tej zasady to zaproszenie do przerywanych usterek i awarii w polu.

Przestrzeń robocza i takie wymuszenie.

Przemyślenie oznaczeń odniesienia: osiągnięcie wyrównania na nieregularnych układach

Standardowy projekt panelu korzysta z trzech markerów odniesienia na ramie panelu do globalnego wyrównania, zakładając jednolity, powtarzalny wzór. Nieregularnie kształtowane PCB często są układane w niejednorodne układy, aby zmaksymalizować wykorzystanie panelu. Tutaj, globalne oznaczenia nie wystarczają, aby zapewnić precyzyjne wyrównanie dla każdej płytki. Rozwiązaniem jest użycie lokalnych oznaczeń. Umieszczenie dwóch lub trzech małych oznaczeń blisko każdej płytki lub skupiska pozwala maszynie montażowej na korektę drobnych błędów obrotu lub położenia w obrębie panelu. To jest kluczowe dla komponentów o drobnej rozstawie i warunek wstępny dla laserowego rozdzielania.

Stancja Bester PCBA: Podejście oparte na wydajności do panelizacji

Rozmowa na temat panelizacji zbyt często jest dominowana przez początkowy koszt — błędna perspektywa. Prawdziwy koszt strategii panelizacji nie jest mierzony na wycenie produkcyjnej, lecz w końcowym wskaźniku dobrych, niezawodnych płytek. Tani sposób, który generuje 10% odpadów, jest znacznie droższy niż solidny sposób, który nie generuje żadnych.

W Bester PCB, nasze wskazówki są jednoznaczne. Rekomendujemy metodę panelizacji, która najlepiej chroni integralność Twojego projektu. Dla nieregularnych konturów i kruchych materiałów, oznacza to porzucenie oznaczeń typu mouse-bite i zastosowanie kontrolowanego wykonywania odcięć za pomocą routed tabs lub absolutnej precyzji laserowego cięcia. To nie jest kwestia upsellingu usługi; chodzi o ochronę Twojego produktu.

Chodzi o produkcję z zamiarem.