Era statycznej listy materiałów (BOM) dobiegła końca.

Był czas, może dekadę temu, gdy inżynier projektant mógł wyeksportować BOM z Altium, wysłać go do działu zaopatrzenia i oczekiwać, że każdy pojedynczy numer katalogowy producenta (MPN) będzie dostępny na półce. Ten okres był historyczną anomalią. Dziś żyjemy w rzeczywistości stałej alokacji. Konkretna kondensator Murata lub regulator TI może zniknąć z globalnych zapasów między momentem wyceny płytki a momentem jej finansowania.

Naivnym podejściem jest traktowanie zaopatrzenia jako zadania biurowego — prostej gry polegającej na dopasowywaniu ciągów tekstowych w arkuszu kalkulacyjnym. Tak umierają premiery produktów.

Gdy konkretny element przestaje być dostępny — pokazując 52-tygodniowy czas realizacji w fabryce i zerowy stan magazynowy u każdego głównego dystrybutora — pojawia się panika. Instynkt biurowy każe znaleźć cokolwiek, co pasuje do padów. Jeśli oryginalny BOM wymagał kondensatora 10uF 0603, urzędnik szuka dowolny dostępnego kondensatora 10uF 0603. Widzą, że pojemność się zgadza, napięcie wygląda dobrze, a cena jest odpowiednia. Kupują go.

Właśnie podłożyli bombę zegarową w urządzeniu. To nie jest sukces łańcucha dostaw; to porażka inżynieryjna czekająca na ujawnienie się w komorze termicznej lub, co gorsza, w rękach klienta.

Zaopatrzenie to dyscyplina inżynieryjna

Działamy na fundamentalnym przekonaniu: zaopatrzenie nie jest funkcją administracyjną. To poddyscyplina inżynierii elektrycznej.

Gdy realizujemy projekty pod klucz, nie przekazujemy po prostu listy numerów części kupującemu. Przekazujemy zestaw wymagań parametrycznych inżynierowi, który rozumie fizykę komponentów. To rozróżnienie jest kluczowe, ponieważ mentalność „dokładnego dopasowania” jest krucha. Jeśli polegasz na pojedynczym ciągu znaków od jednego dostawcy, twój produkt jest na łasce harmonogramu produkcji tego dostawcy. Jeśli polegasz na parametrycznych ograniczeniach — definiując komponent przez to, co robi zamiast jak się nazywa — zyskujesz odporność.

To często jest źródłem napięć u osób przyzwyczajonych do modelu konsygnacyjnego. Istnieje specyficzny niepokój związany z przekazaniem kontroli nad zaopatrzeniem — obawa, że „pod klucz” oznacza „utrata nadzoru”. W rzeczywistości jest odwrotnie. Projektant kupujący części na kartę kredytową często działa z ograniczoną widocznością, sprawdzając jednego lub dwóch dystrybutorów. Zespół zaopatrzenia prowadzony przez inżynierów analizuje cały rynek przez pryzmat danych parametrycznych.

Nie szukamy tylko części, która pasuje. Szukamy części, która działa, i robimy to z siłą nabywczą, której pojedynczy projekt nie może osiągnąć. Celem jest przejście od kruchej zależności od konkretnej marki do solidnej zależności od konkretnego zestawu specyfikacji elektrycznych.

Cichy zabójca w liście materiałów

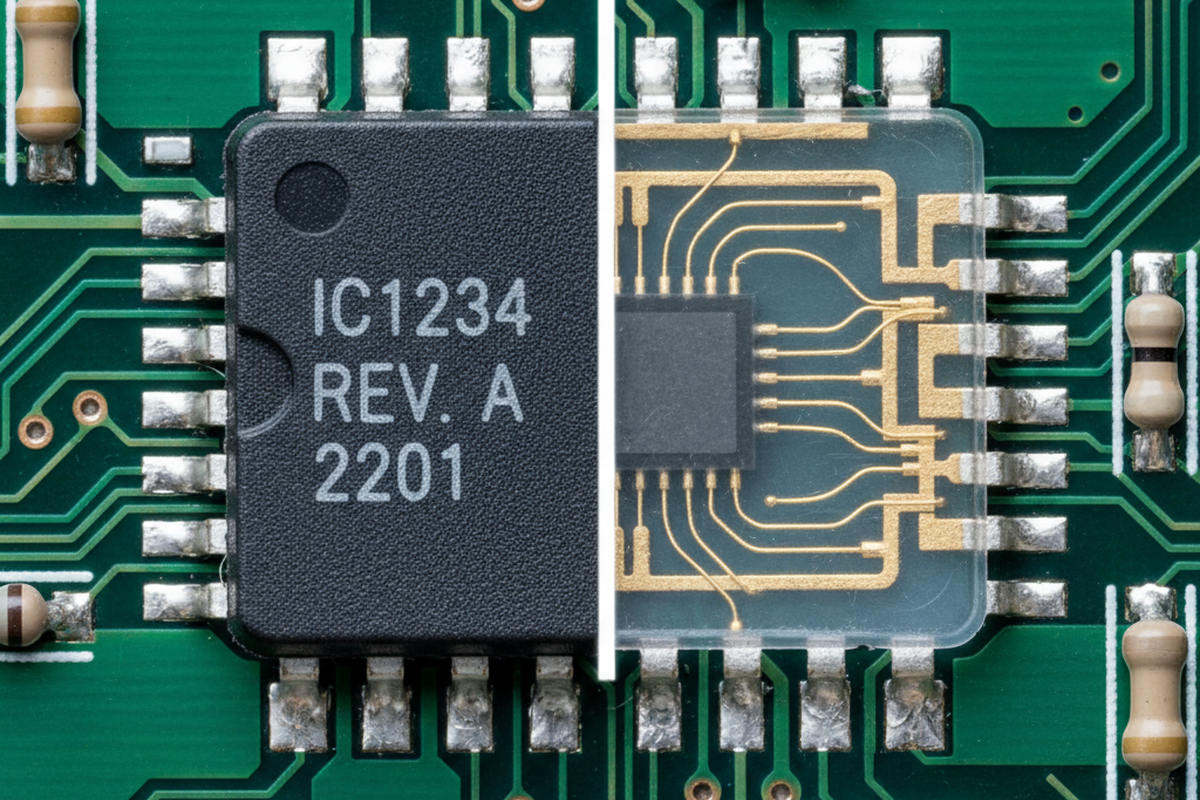

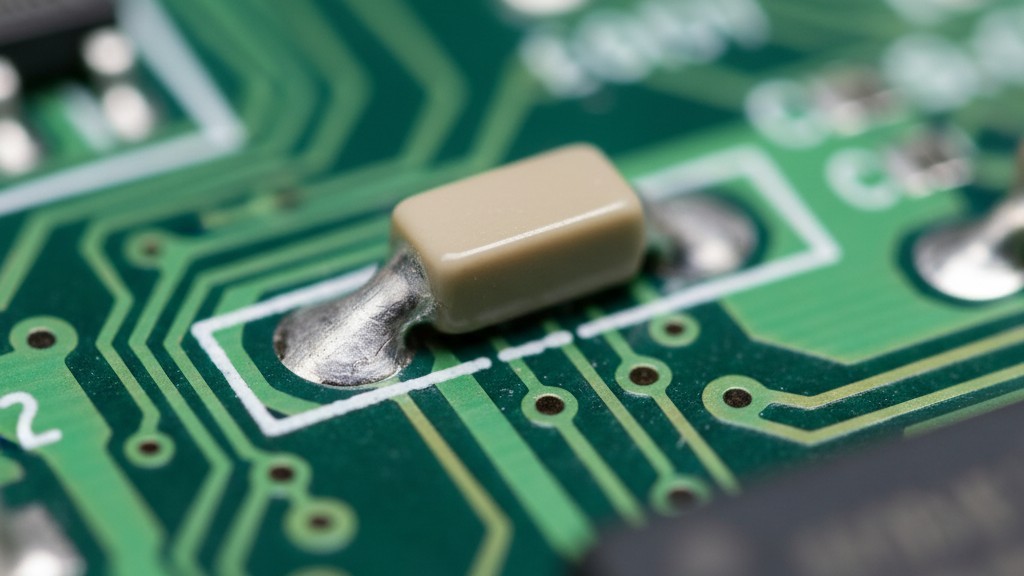

Niebezpieczeństwo podejścia urzędniczego tkwi w fizyce „prostego” pasywnego elementu. Weźmy pod uwagę wielowarstwowy ceramiczny kondensator (MLCC). Jest to najczęściej spotykany element na każdej nowoczesnej płytce drukowanej i najczęstsza ofiara złych zamienników.

Kupujący widzi „10uF, 16V, 0603” i zakłada, że wszystkie części z tą etykietą są identyczne. Nie są. Ukrytą zmienną, która niszczy obwody, jest napięcie stałe (DC Bias) — tendencja dielektryków o wysokiej przenikalności (high-k) do utraty pojemności pod wpływem napięcia stałego.

Widzieliśmy ten scenariusz z bolesną regularnością. Klient określa kondensator z wysokiej jakości dielektrykiem X7R. Kończy się jego dostępność. Dobrze mający na celu pomoc nabywca wymienia go na „funkcjonalnie równoważny” element z dielektrykiem Y5V lub ogólnym „High-K”, aby utrzymać linię produkcyjną. Na stole pomiarowym, w temperaturze pokojowej i przy zerowym napięciu stałym, element mierzy 10uF. Wygląda idealnie.

Ale gdy ta płytka zostanie zasilona i do szyny zostanie przyłożone 12V, efektywna pojemność tego zamiennika może spaść o 80%. Nagle twój kondensator 10uF zachowuje się jak kondensator 2uF.

Konsekwencje rzadko są natychmiastowe. Płytka prawdopodobnie przejdzie podstawowy test funkcjonalny. Ale w terenie lub pod obciążeniem napięcie tętnień wzrasta. Mikrokontroler resetuje się losowo. Czujniki dryfują. Przypominamy sobie konkretny przypadek z zespołem wskaźników, gdzie zamiana kondensatora na generyczny powodowała reset MCU za każdym razem, gdy temperatura otoczenia osiągała 85°C. „Oszczędności” na tej zamianie wynosiły ułamki grosza; koszt akcji serwisowej był egzystencjalny.

Dlatego nie pozwalamy na zamienniki oparte wyłącznie na specyfikacjach najwyższego poziomu. Nakładamy krzywe napięcia stałego. Sprawdzamy współczynnik temperaturowy. Jeśli karta katalogowa nie zawiera krzywej napięcia stałego, nie kupujemy tego elementu.

Pułapka pochodzenia

Drugim wielkim niebezpieczeństwem w erze niedoborów jest „szary rynek”. Gdy autoryzowane kanały — DigiKey, Mouser, Arrow, Avnet — wysychają, desperacja prowadzi wielu do pośredników. To niezweryfikowani sprzedawcy, którzy twierdzą, że mają 5 000 sztuk układu, którego producent nie wyprodukował od sześciu miesięcy. To kuszące. Gdy projekt stoi, a pośrednik na Florydzie twierdzi, że ma zapas, impuls „Po prostu kup to” jest przytłaczający.

Podchodzimy do tego zapasu jak Czerwony Zespół: zakładamy, że jest fałszywy, dopóki nie udowodnimy inaczej. Rynek podróbek ewoluował. Nie widzimy już tylko pustych opakowań czy niewłaściwych części. Widzimy „szlifowane nakładki” — elementy, z których oryginalne oznaczenia zostały zeszlifowane, a nowe, o wyższych parametrach, wygrawerowane laserowo. Widzimy „duchowe rolki”, gdzie wersja układu o niższej jakości jest przepakowana jako premium wersja motoryzacyjna.

W jednym przypadku sprawdziliśmy rolkę regulatorów mocy TI pochodzących z kanału wtórnego. Etykiety były perfekcyjne. Opakowanie odporne na wilgoć wyglądało autentycznie. Ale analiza rentgenowska ramki wyprowadzeń ujawniła, że krzemowy układ scalony miał połowę rozmiaru oryginalnej części. Był to element funkcjonalny, ale zawiódłby pod pełnym obciążeniem.

Jedyną obroną przed tym jest ścisłe przestrzeganie autoryzowanego pochodzenia. Jeśli nie możemy prześledzić łańcucha dostaw aż do fabryki, nie lutujemy go do płytki. Śledzenie jest czymś więcej niż papierologią; to jedyny dowód, że krzem wewnątrz opakowania odpowiada karcie katalogowej, na podstawie której projektowałeś.

Odzyskiwanie kontroli przez rygor parametryczny

Aby poradzić sobie z niedoborami bez wpadaania w te pułapki, stosujemy metodę zwaną Nakładką Karty Katalogowej. Gdy podstawowy element jest niedostępny, nie szukamy „odpowiednika” w bazie dystrybutora, ponieważ często są one pełne błędów. Pobieramy karty katalogowe elementu podstawowego i proponowanego zamiennika i zestawiamy je obok siebie.

Szukamy odchyleń. Czy alternatywa Samsunga ma nieco inny wzór lądowania niż oryginał TDK? Czy ESR (równoważna rezystancja szeregowa) jest wyższa? Wyraźnie weryfikujemy krytyczne parametry, które często umykają filtrom programowym. Pozwala nam to z pewnością przełączać się między markami — używając MLCC Samsunga zamiast Muraty lub rezystora Yageo zamiast Vishaya — wiedząc, że fizyka jest zgodna. Ten rygor inżynieryjny pozwala nam odblokować zapasy, które sztywna polityka „dokładnego dopasowania MPN” by przeoczyła. Nie zgadujemy; obliczamy margines bezpieczeństwa.

Projektowanie pod kątem dostępności

Bitwa o zapasy często jest wygrana lub przegrana zanim BOM zostanie nawet wyeksportowany. Stale zachęcamy inżynierów do praktykowania Projektowania pod kątem dostępności (DFA). Oznacza to unikanie części z pojedynczego źródła, kiedy tylko jest to możliwe. Jeśli zaprojektujesz złącze produkowane tylko przez jednego niszowego producenta, a ten będzie miał pożar fabryki lub zdarzenie EOL (koniec życia produktu), utkniesz. Nie ma parametrycznego odpowiednika dla unikalnego fizycznego kształtu.

Zalecamy również elastyczność w przypadku obrysów pasywnych elementów. W szczycie niedoborów w 2021 roku widzieliśmy, jak kondensatory 0402 znikały, podczas gdy 0603 były dostępne, i odwrotnie. Jeśli jesteś na etapie układu, rozważ, czy możesz uwzględnić podwójny obrys lub zapewnić, że gęstość pozwala na nieco większy rozmiar obudowy, jeśli zajdzie taka potrzeba. To mały ruch w Altium, który może zaoszczędzić tygodnie zmartwień później.

Rynek pozostanie niestabilny. Ceny będą się wahać, a czasy realizacji będą się przesuwać. Nie możemy kontrolować globalnego łańcucha dostaw, ale możemy kontrolować naszą reakcję na niego. Traktując zaopatrzenie jako wyzwanie inżynieryjne — koncentrując się na parametrycznej prawdzie i autoryzowanym pochodzeniu — zamieniamy chaotyczny rynek w zmienną możliwą do opanowania. Celem nie jest tylko zbudowanie płytek. Chodzi o to, aby płytka, którą zbudowałeś dzisiaj, działała dokładnie tak samo jak ta, którą zaprojektowałeś wczoraj.