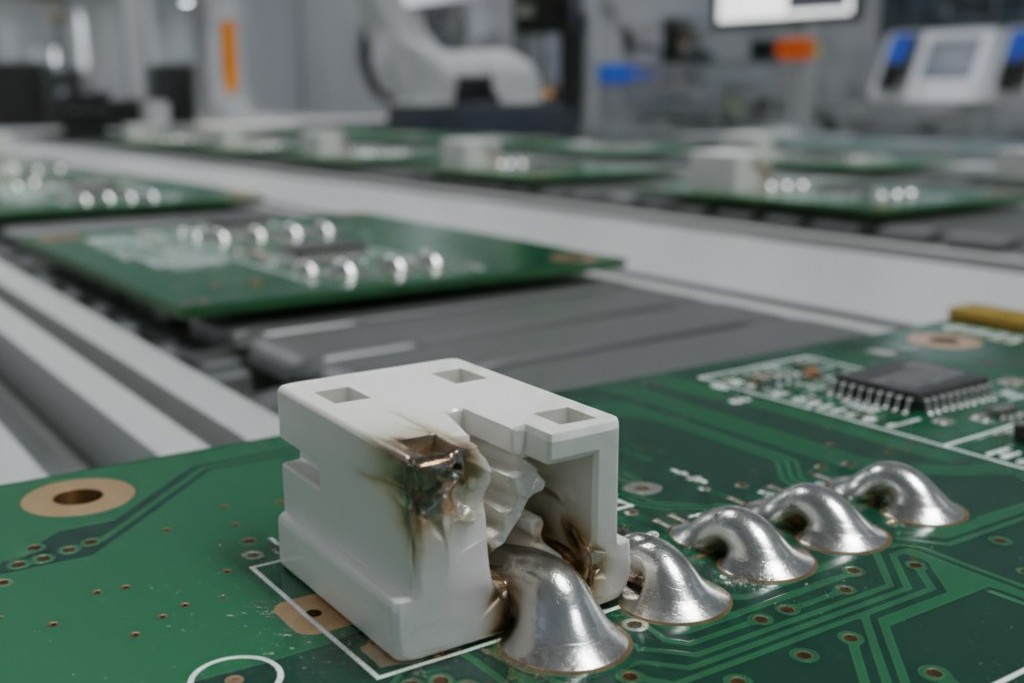

Ten drogi, dobrze działający standoff jest teraz złomem. Jego plastikowa obudowa jest przypalona i odkształcona, stopiona przez selektywną falę lutowniczą, która przechodziła zaledwie kilka milimetrów obok. W innym miejscu na tej samej płytce, connector o gęstym rozstawie pinów pokazuje bałagan mostków lutowniczych — wynik osypującej się płyty w niepasującym, uniwersalnym palecie. To scena cichej frustracji, znana każdemu inżynierowi przekraczającemu granice gęstości płyty.

W PCBA Bester postrzegamy to nie jako porażkę procesu, lecz jako porażkę narzędzi. Przyczyną jest poleganie na uniwersalnych paletach dla zespołów, które są dokładnie przeciwne do takich standardów. Rozwiązaniem jest traktowanie palety jako tego, czym naprawdę jest: elementu niestandardowego sprzętu do kontroli procesu.

Nieunikniona porażka jednego rozmiaru dla wszystkich

Uniwersalna paleta do selektywnego lutowania ma podstawową wadę: próbuje rozwiązać dwa przeciwstawne problemy za pomocą jednego, prostego wycięcia. Musi ona wystawiać końcówki lutownicze na strumień lutujący, jednocześnie chroniąc wszystko inne. Gdy wysokiego plasticznego elementu przylega do złącza lutowniczego, to kompromis zawodzi.

Najpierw pojawia się ciepło. Fala stopionego lutowniczego na 280°C jest potężnym źródłem promieniowania cieplnego, a prosty otwór w palecie nie zapewnia żadnej ochrony. Sąsiednia plastikowa obudowa pochłania tę energię, przekracza swoją temperaturę przejścia szkła i zaczyna odkształcać się, zmieniać kolor lub nawet topnieć. Złącze lutownicze może być doskonałe, ale element jest zniszczony.

Ciepło wprowadza również problem fizyczny: opadanie. Uniwersalne palety zapewniają niewystarczające wsparcie wokół dużych otworów, pozwalając PCB się zanurzać pod własnym ciężarem podczas podgrzewania. Dla elementów o drobnej rozstawie, ta drobna zmiana w płaskości to wszystko, co potrzeba, aby powodować niespójny kontakt z falą lutowniczą. Bezpośrednim skutkiem są mostki lutownicze i kosztowna poprawka.

Kształtowanie palety do kontroli termicznej

Nasze podejście traktuje paletę jako pierwszą linię obrony przed tym chaosem termicznym. Nie tylko wycinamy otwory; modelujemy materiał, aby aktywnie zarządzać i kierować ciepło, zamieniając bierne mocowanie w aktywne narzędzie termiczne.

Aby zapobiec przypalaniu wysokich złączy, najskuteczniejszym rozwiązaniem jest fizyczna bariera. Maszynujemy „tamę”—ściany, które wznoszą się z materiału palety, siedzą pomiędzy źródłem lutowniczym a wrażliwym elementem. Działają jak cień, fizycznie blokując promieniujący ciepło, które w przeciwnym razie ugotowałoby plastik. Dla ekstremalnie wrażliwych obszarów projektujemy zagłębione kieszenie, które obniżają element poniżej głównej ścieżki ciepła, dodając kolejną warstwę ochrony.

Sam materiał palety, wysokotemperaturowy kompozyt, jest doskonałym izolatorem. Wykorzystujemy to na swoją korzyść. Aby chronić element, zostawiamy więcej materiału na miejscu, tworząc blok masy termicznej, który pochłania i rozprasza przypadkowe ciepło. Z kolei przy złączu lutowniczym odciążamy paletę, minimalizując kontakt. Zapobiega to działaniu palety jako chłodnicy, zapewniając, aby cała energia fountainu była używana efektywnie do tworzenia szybkiego, pełnego złącza, a nie do marnowania ciepła na narzędzie.

Dyskryminator: strojenie na podstawie danych na żywo

Ale nawet najbardziej perfekcyjne ułożenie palety jest tylko statycznym narzędziem. Prawdziwa kontrola procesu pochodzi z połączenia jej z dynamicznym, opartym na danych programem lutowania i porzucenia zgadywania, które nęka tak wiele linii produkcyjnych.

Mit o „Złotym” czasie przebywania

Wiele operacji opiera się na „złotym” czasie przebywania — uniwersalnym ustawieniu, na przykład trzech lub czterech sekund, stosowanym do każdego zadania. To jest przesąd, a nie inżynieria. Stały czas przebywania jest albo zbyt długi, ryzykując uszkodzenie termiczne i marnowanie czasu cyklu, albo zbyt krótki, co skutkuje niedostatecznym zwilżeniem i słabym połączeniem lutowniczym. Nie może on uwzględniać unikalnych cech termicznych każdej płytki, komponentu i kombinacji palety.

Nasza Metoda: Badanie Połączenia dla Prawdy

Określamy prawidłowy czas przebywania poprzez jego pomiar. Przed rozpoczęciem produkcji montujemy testową płytę z termoparami umieszczonymi bezpośrednio na krytycznych połączeniach lutowniczych. Uruchamiamy tę płytę przez maszynę do lutowania selektywnego z niestandardową paletą, monitorując profil temperatury na połączeniu. Te dane dokładnie pokazują, jak długo trwa osiągnięcie temperatury płynnej i pełne, odpowiednie zwilżenie złącza pin i pad.

Naszym celem jest znalezienie precyzyjnego momentu utworzenia idealnego połączenia, i nie sekundę dłużej. Skracamy czas przebywania na podstawie tych danych na żywo. Próba oceny go gołym okiem to profesjonalne zaniedbanie na złożonej płytce; dane z profiler'a są jedynym źródłem prawdy.

Rezultat: uczciwy czas cyklu, zero defektów

Czy to podejście oparte na danych jest wolne? Wręcz przeciwnie. Eliminując czas buforowy i niepewność związane z „przesądnym” czasem przebywania, osiągamy najkrótszy możliwy czas, który gwarantuje doskonały rezultat. Proces jest nie tylko niezawodny; jest maksymalnie efektywny.

Efektem jest stabilny, przewidywalny proces produkcyjny. Mostki lutownicze i przepalone komponenty znikają z rejestrów wad. Koszty przeróbek drastycznie spadają. Co najważniejsze, czasy cykli stają się uczciwe i niezawodne, co pozwala na dokładne planowanie produkcji.

Przekształca wysokiego ryzyka proces w rutynową, kontrolowaną operację.

Proces, a nie tylko część

Selektywna paleta do lutowania dla złożonego montażu nie jest towarem. To fizyczne odzwierciedlenie głęboko zrozumianego i precyzyjnie dostrojonego procesu. Inteligencja nie tkwi w pliku CAD palety, lecz w metodologii użytej do jej projektowania, testowania i łączenia jej z programem lutowania opartym na danych. Traktując paletę i proces jako jeden, zintegrowany system, produkujemy wymagające projekty z taką samą jakością i przewidywalnością jak najprostsze płytki.