Zasięg bezprzewodowy zawarty w karcie danych Twojego produktu IoT to obietnica składana w kontrolowanym laboratorium. Ta obietnica cichaczem pęka na linii produkcyjnej, gdy montaż zmienia elektromagnetyczne zachowanie Twojej anteny. Płytka, która osiągnęła -2 dB stratę zwrotu i skuteczność radiacyjną 85% jako prototyp, może łatwo pogorszyć się do -6 dB i skuteczności 60% po masowej produkcji. Usterka jest niewidoczna, dopóki urządzenie nie trafi do użytku w terenie.

Na Bester PCBA zachowanie wydajności RF podczas montażu nie jest tylko aspiracją; jest zaprojektowanym rezultatem. Egzekwujemy cztery odrębne dyscypliny produkcyjne: zgodność z strefą wykluczenia anteny, zachowanie kontrolowanego stosu impedancji, procesy o niskim pozostałym osadzie w krytycznych obszarach RF oraz projekt testowego jig'a, który potwierdza wydajność radiacyjną bez wprowadzania nowych zmiennych. Te kontrole to nie tylko zabezpieczenia. To system wzajemnie zależnych elementów, a awaria w jednej dyscyplinie zagraża innym.

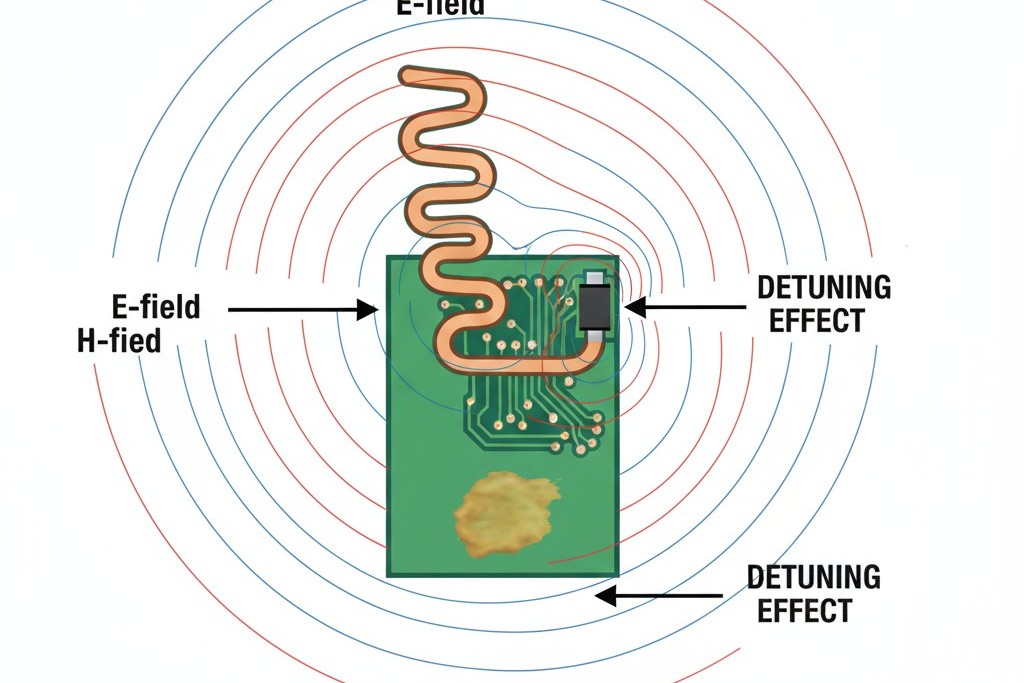

Głównym problemem jest odstrojenie. Antena to rezonansowa struktura, której wydajność zależy od precyzyjnej długości elektrycznej i dopasowania impedancji do linii transmisyjnej. Montaż wprowadza zmienne, takie jak zanieczyszczenie materiałów, zmiany dielektryczne i zakłócenia płaszczyzny uziemiającej, które zmieniają te właściwości. Chociaż zmiany mogą być małe w wartościach bezwzględnych, są katastrofalne dla wydajności RF. Zmiana efektownego stałego dielektrycznego o 5% blisko anteny o częstotliwości 2,4 GHz może przesunąć jej rezonans o 120 MHz, przekształcając dobrze dopasowanego radiatora w źle dopasowany obciążenie, które odbija energię zamiast ją transmitować.

Dlaczego anteny tracą dopasowanie podczas montażu PCB

Antenę rezonuje, gdy jej fizyczna geometria odpowiada ułamkowi docelowej długości fal elektromagnetycznych. Monopole o długości ćwiartki fali dla 2,4 GHz mają około 31 milimetrów w przestrzeni wolnej, ale antena nigdy nie działa w przestrzeni wolnej. Istnieje w elektromagnetycznym otoczeniu podłoża PCB, jej płaszczyzny uziemiającej i wszelkich pobliskich materiałów. Efektywny długość elektryczna anteny jest determinowana zarówno przez jej wymiary fizyczne, jak i przez stałą dielektryczną otoczenia. Gdy montaż zmienia to otoczenie, antena odstroja się.

Trzy główne mechanizmy powodują to odstrojenie, każdy działający przez odrębną ścieżkę fizyczną. Zrozumienie ich to podstawa dla kontroli produkcyjnych, które zajmują się przyczynami leżącymi u podstaw, a nie tylko objawami.

Zanieczyszczenie materiałów zmienia stratność dielektryczną. Pozostałości z topników, cząsteczki pasty lutowniczej i środki czyszczące pozostawione w pobliżu anteny wprowadzają do jej obszaru pola bliskiego materiały dielektryczne o stratność. Zanieczyszczenia te zwiększają tangens strat otaczającego medium, powodując, że więcej energii elektromagnetycznej dissipuje się jako ciepło zamiast promieniować na dalekie pole. W praktyce, warstwa zanieczyszczeń o tangensie strat 0.02 może obniżyć skuteczność promieniowania anteny typu patch z 80% do 65% - stratę niemal 1 dB w efektywnej mocy promieniowanej.

Zmiany ścisłości dielektrycznej zmieniają efektywną długość fali. Stała dielektryczna podłoża PCB nie jest stała; zmienia się wraz z temperaturą, wilgotnością i pochłoniętą wilgocią. Podczas lutowania reflow, podłoże może osiągnąć temperaturę 250°C. Jeśli antena była dostrojona w temperaturze pokojowej na podłożu o stałej dielektrycznej 4.4, a zmiany wywołane reflow podniosły tę wartość do 4.6, częstotliwość rezonansowa przesuwa się w dół. Dla anteny 2.4 GHz, ta wartość 4.5% odpowiada przesunięciu częstotliwości o około 100 MHz. Antena jest teraz rezonansowa na 2.3 GHz, a jej wydajność na docelowej częstotliwości 2.4 GHz znacząco się pogarsza.

Zakłócenia w planeavej powierzchni ziemi zmieniają dopasowanie impedancji. Plane systemu antenowego nie jest pasywny; jest aktywną częścią układu promieniującego, działając jako przeciwwaga lub element odbijający. Jego rozmiar, kształt i ciągłość bezpośrednio wpływają na wejściową impedancję anteny. Procesy montażowe wprowadzające naprężenia mechaniczne z depanelizacji lub mocowania mogą odkształcać plane lub tworzyć mikropęknięcia w pokładanych otworach przez naświetlenie. Odchylenie o 2 milimetry krawędzi plane w pobliżu odwróconej anteny typu F może przesunąć jej impedancję od 50 ohmów do 65 ohmów, tworząc dopasowanie, które utrudnia nadawanie mocy.

Te mechanizmy działają jednocześnie. Płyta zanieczyszczona spoiwem, przesunięcie dielektryka wywołane procesem reflow i naprężenie plane są jednocześnie regulowane z różnych niezależnych ścieżek. Jedyną obroną jest systematyczna kontrola każdego z parametrów.

Egzekwowanie strefy wykluczenia anteny

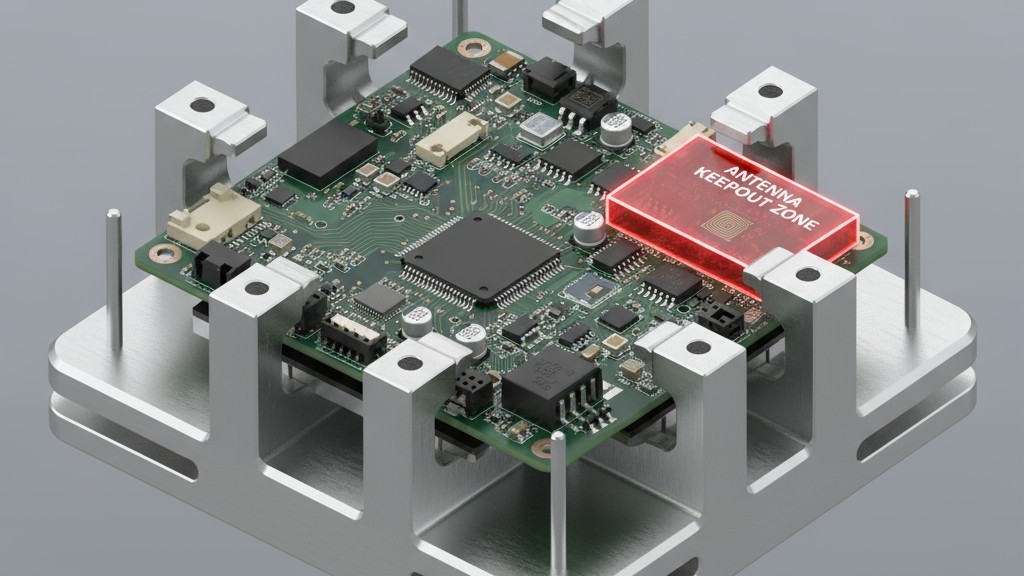

Najbardziej bezpośrednią metodą zapobiegania odchyleniom wynikającym z montażu jest wprowadzenie ścisłej strefy wyłączenia wokół anteny. Jest to zdefiniowana trójwymiarowa przestrzeń, w której nie można stosować materiałów przewodzących, elementów ani narzędzi montażowych. Podstawą jest fizyka bliskiego pola elektromagnetycznego.

Fizyka efektów bliskiego pola

Antena emituje energię przez obszar bliskiego pola, gdzie jej pola elektryczne i magnetyczne są reaktywne, przechowując i uwalniając energię. Impedancja wejściowa anteny jest wysoce czuła na wszelkie obecne materiały w tym obszarze.

Gdy obiekt przewodzący, taki jak przewód komponentu, lutowania lub metalowy pin mocujący, wejdzie w obszar bliskiego pola, łączy się z tymi reaktywnymi polami i działa jako element pasożytniczy. To zmienia efektywną pojemność i indukcyjność, którą antena przedstawia swojej linii transmisyjnej. Dla anteny typu patch, metalowy obiekt w odległości do 5 milimetrów od promującego elementu może przesunąć częstotliwość rezonansową o 50 do 150 MHz. Dla anteny typu inverted-F, element umieszczony w odległości do 3 milimetrów od punktu zasilania może zmienić impedancję wejściową o 20 ohmów lub więcej. Efekt maleje wraz z odległością, ale dla większości zastosowań IoT przy 2.4 GHz, strefa wyłączenia jest zdefiniowana jako 6 do 12 milimetrów — kompromis między elektromagnetyczną izolacją a efektywnym wykorzystaniem powierzchni PCB.

Strategie produkcyjne dla zgodności z ograniczeniami stref wyłączenia

Definiowanie strefy wyłączenia w pliku projektowym jest łatwe; wymaga to jednak świadomej strategii produkcyjnej podczas montażu. W przypadku PCBA, egzekwowanie zaczyna się od narzędzi. Przyrządy montażowe są projektowane tak, aby żaden pin, port próżniowy czy podpora nie naruszały strefy wyłączenia, co weryfikuje się przy użyciu modeli CAD 3D. Przyrząd naruszający strefę wyłączenia nawet o 2 milimetry unieważnia wszelkie testy RF przeprowadzane podczas mocowania.

Weryfikacja rozmieszczenia komponentów to drugi poziom egzekwowania. Automatyczne systemy inspekcji optycznej są programowane z granicami strefy wyłączenia jako twardym ograniczeniem. Każdy komponent wnikający do strefy wyzwala odrzut. To jest twardy zatrzymanie; płyta nie przechodzi do reflow, aż błąd nie zostanie naprawiony.

Obsługa również ma znaczenie. Operatorzy i automatyczne urządzenia nie mogą wywierać mechanicznego nacisku na PCB w pobliżu anteny, ponieważ odkształcenie podłoża może tymczasowo odchylić ją od pracy. Dla płytek z antenami w pobliżu krawędzi paneli, narzędzia depanelizacji muszą być ustawione tak, aby siły tnące nie rozchodziły się przez strefę wyłączenia.

Zachowanie integralności kontrolowanego stosu impedancji

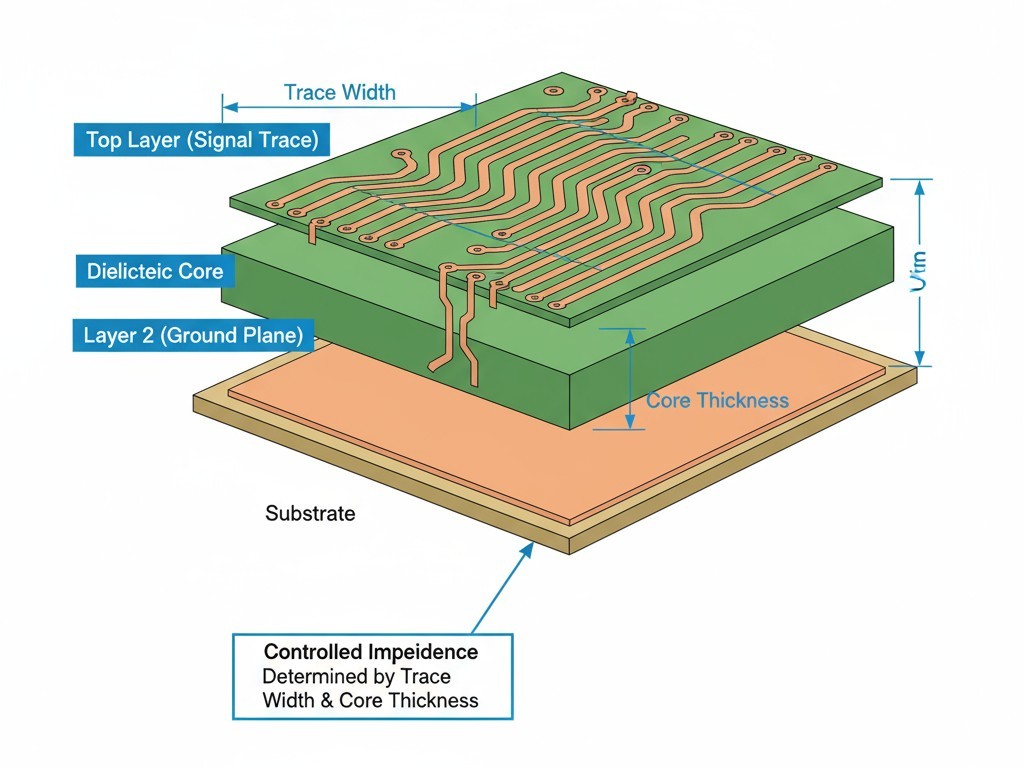

Ścieżka RF to linia transmisyjna, a nie tylko przewód. Jego impedancja jest ustalana przez jego szerokość, grubość podłoża i stałą dielektryczną materiału rdzenia. Jeśli którykolwiek z tych parametrów ulegnie zmianie podczas montażu, impedancja się zmienia, powodując odbicia pogarszające wydajność.

Stabilność stałej dielektrycznej

Stała dielektryczna podłoża jest określona przy temperaturze odniesienia, ale proces reflow naraża płytę na szczyty do 250°C. Tańsze warianty FR-4 mogą wykazywać zmianę stałej dielektrycznej od 5% do 8% w tym zakresie. Dla ścieżki o impedancji 50 ohmów, może to przesunąć impedancję o kilka omów, wprowadzając odbicia, które pogłębiają się wraz z innymi nieciągłościami w ścieżce RF.

W PCBA Bester wymagam materiałów podłoża o stabilności stałej dielektrycznej ±2% w zakresie temperatur reflow dla wszystkich konstrukcji RF. Jest to potwierdzane za pomocą certyfikatu materiałowego od producenta PCB, który musi określać używaną metodę pomiarową; naszym wymogiem jest metoda rezonatora stripline zgodna z IPC-TM-650.

Dokumentacja i weryfikacja stosu warstw

Dokładność ułożenia fizycznego — sekwencja i grubość warstw miedzi i dielektryka — musi być precyzyjna. Dla czterowarstwowej płytki odległość od ścieżki sygnałowej na górnej warstwie do płaszczyzny uziemienia na warstwie drugiej jest krytyczna. Projekt może wymagać ścieżki o szerokości 10 mil nad rdzeniem 5 mil, aby osiągnąć 50 omów. Jeśli tolerancja produkcji skutkuje rdzeniem o grubości 6 mil, impedancja przesuwa się do 53 omów.

Wymuszamy weryfikację ułożenia warstw poprzez analizę przekroju poprzecznego dla wszystkich konstrukcji RF. Jeśli zmierzona grubość rdzenia odchyli się od specyfikacji o więcej niż 10%, cały panel jest odrzucany zanim rozpocznie się montaż. Błędy impedancji wbudowane w płytę nie mogą być później korygowane. Kontrola profilu reflow jest również kluczowa dla integralności stosu warstw. Minimalizujemy naprężenia termiczne, kwalifikując profile płytek RF z maksymalną temperaturą szczytową nie wyżej niż 245°C i czasem powyżej roztopionego stanu poniżej 60 sekund — z bardziej rygorystycznymi ograniczeniami niż standardowe profile.

Procesy o niskim pozostałym osadzie dla stref RF

Fosforan jest chemicznym środkiem niezbędnym do lutowania, ale jego pozostałości to dielektryki z nienulowym tangensem stratności. Pozostawione na lub w pobliżu obwodów RF, wprowadzają one mierzalne straty. Problem nasila fakt, że pozostałości fosforanu są higroskopijne; absorbują wilgoć z powietrza, a woda jest dielektrykiem o wysokich stratach. Cienka warstwa wilgotnych pozostałości fosforanu może zwiększyć straty w polu bliskim anteny o jedno rząd wielkości.

Chemia fosforanu i protokoły czyszczenia

Bezodpadowe fosforany, standard branżowy, są zaprojektowane tak, aby pozostawiać łagodne pozostałości dla większości zastosowań. Obwody RF nie są większością zastosowań. Nawet cienka warstwa z niskozostających fosforanów bezodciskowych może zwiększyć stratność dielektryka, obniżając skuteczność radiacji o 1 do 2 dB.

Nasz proces produkcyjny dla konstrukcji RF rozpoczyna się od używania niskozostających, niskohalogenowych bezodciskowych fosforanów, ale na tym nie kończymy. Wdrażamy ukierunkowany proces czyszczenia dla krytycznych stref RF. Po reflow, płytki są czyszczone izopropanolami i wodą dejonizowaną w systemie inline, z dyszami skierowanymi na antenę i ścieżki RF. Skuteczność czyszczenia weryfikujemy poprzez testy zanieczyszczenia jonowego, egzekwując maksymalny poziom 5 µg/cm², co jest dwa razy bardziej rygorystyczne niż limit klasy 3 IPC-A-610.

Równość maski lutowniczej to kolejny czynnik. Jako materiał dielektryczny, wahania w jej grubości mogą zmieniać impedancję. Określamy tolerancję grubości maski lutowniczej na ±10 mikronów dla stref RF i weryfikujemy ją podczas inspekcji przyjęcia PCB.

Weryfikacja wydajności dzięki odpowiedniemu projektowi testowego jig'a

Kontrole produkcyjne są skuteczne tylko wtedy, gdy ich wyniki są weryfikowane. Dla zespołów RF oznacza to pomiar wydajności promieniowania — strat zwrotnych, wzoru promieniowania i skuteczności — po montażu. Wyzwaniem jest to, że same urządzenie testujące może stać się źródłem odstrojenia.

Metryki promieniujące, które się liczą

Strata zwrotna jest najczęstszym pomiarem RF, pokazującym moc odbitą od anteny z powodu niedopasowania impedancji. Wartość –10 dB lub lepsza jest typowym kryterium akceptacji. Jednak dobra strata zwrotna nie gwarantuje dobrej radiacji. Antena może skutecznie przyjmować moc, ale zamieniać ją na ciepło z powodu strat w polu bliskim.

Skuteczność promieniowania — stosunek mocy promieniowanej do mocy przyjętej — jest prawdziwym miarą wydajności. Pomiar wymaga testu promieniowania w komorze anechoiczną, komorze rewersyjnej lub skanerze near-field. Dla produkcji, najpraktyczniejsze metody to skanowanie near-field lub komory rewersyjne. Zniekształcony wzór promieniowania, powodujący nullsy w krytycznych kierunkach, to kolejny tryb awarii, który musi być sprawdzony.

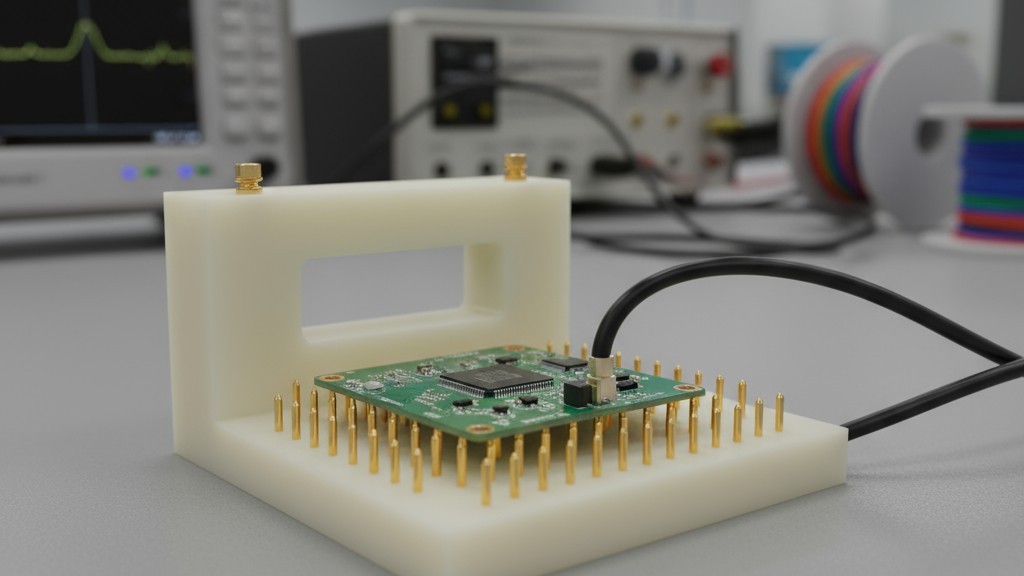

Projekt urządzenia testowego, które zachowuje pola

Uchwyt testowy nie może zmieniać elektromagnetycznego środowiska anteny. Metalowe szyny wsporcze lub klipsy uziemiające w polu bliskim będą sprzęgać się z anteną i przesuną jej rezonans. W PCBA Bester nasze uchwyty testowe RF są zaprojektowane zgodnie z surowymi zasadami. Po pierwsze, wszystkie materiały uchwytu w odległości jednej długości fali od anteny są nie metaliczne, takie jak PEEK lub poliwęglan. Po drugie, połączenia zasilania i uziemienia są wykonywane za pomocą sprężynowych pinów umieszczonych daleko od obwodów RF. Po trzecie, kabel koncentryczny łączący z pasem antenowym jest prowadzony z dala od struktury i ozdobiony ferrytowymi tłumikami, aby zapobiec promieniowaniu osłony i zniekształcaniu pomiaru.

Potwierdzamy poprawność każdego uchwytu porównując pomiary złotej testowanej płytki w przestrzeni swobodnej i w uchwycie. Jeśli uchwyt wprowadza więcej niż 0,5 dB błędu lub przesuwa częstotliwość rezonansową o więcej niż 20 MHz, jest on przeprojektowywany.

Ostatecznie, każda płytka jest seryjnie numerowana, a jej dane testowe są rejestrowane w naszym systemie realizacji produkcji. Ta ścieżka audytu umożliwia szybkie ustalenie przyczyny awarii w terenie, jeśli kiedykolwiek się zdarzy.

Dyscyplina produkcji to ubezpieczenie wydajności RF

Te cztery dyscypliny nie są niezależnymi zabezpieczeniami. To system. Egzekwowanie zakazów jest bezsensowne, jeśli stała dielektryczna substratu zmienia się podczas reflow. Doskonałe układanie impedancyjne nie ma znaczenia, jeśli reszta topnika zabija wydajność. Czysta płyta nie może zostać zatwierdzona, jeśli uchwyt testowy nie stroi poprawnie anteny.

Osiągnięcie wydajności RF, która przetrwa montaż, wymaga systematycznego egzekwowania wszystkich czterech dyscyplin na każdym etapie. Zaniedbanie w którejkolwiek z nich zagraża całemu wysiłkowi. To nie jest paranoia; to rygor inżynierski. Większość awarii RF wynika z niepełnej implementacji tych kontroli: zone wyłączające zdefiniowane, ale nie egzekwowane w narzędziach, układanie impedancyjne określone, ale nie zweryfikowane, lub strata powrotna mierzona w niesprawdzonym uchwycie.

Koszt tych kontroli jest skromny — zazwyczaj od 50 centów do 2 dolarów za płytkę. Koszt ich nie wprowadzenia to awarie w terenie, wycofania produktów i uszkodzona reputacja. Zwrot z inwestycji jest niejednoznaczny. W PCBA Bester nie traktujemy montażu RF jako wyjątkowego przypadku. Jeśli Twój projekt zawiera antenę, nasz proces obejmuje te dyscypliny domyślnie. Efektem jest wydajność RF zgodna z zamierzeniem projektowym, potwierdzona pomiarem i dostarczana z powtarzalnością, którą wymusza produkcja na dużą skalę.