Elektronika wewnątrz wyrobu medycznego niesie ciężar, którego produkty konsumenckie nie mają. Awaria w terenie to nie tylko niedogodność; to potencjalne zdarzenie zagrażające bezpieczeństwu pacjenta. To wywołuje powiadomienia regulacyjne i, w ciężkich przypadkach, wycofania, które mogą obejmować tysiące jednostek na wielu rynkach. Ta rzeczywistość kształtuje każdy aspekt projektowania, budowy i dokumentacji płyt obwodów medycznych. Dlatego przemysł działa zgodnie z ISO 13485, systemem zarządzania jakością, który obejmuje cały cykl produkcyjny z dużą surowością przekraczającą normy przemysłowe.

Dla firm rozwijających nowe urządzenia wyzwanie to nie tylko osiągnięcie zgodności. To osiągnięcie zgodności bez poświęcania szybkości potrzebnej do spełnienia terminów klinicznych i okienkom komercjalizacyjnym. Panuje powszechna zasada, że dyscyplina regulacyjna i agresywne czasy realizacji są w konflikcie—że rygor Rejestrów Historii Urządzeń, precyzja etykietowania i nadmiar procesu walidacji muszą nieuchronnie spowalniać produkcję.

Ta zasada jest fałszywa. To niebezpieczny mit szerzony przez producentów, którzy dodają zgodność jako dodatek po fakcie, zamiast wbudowywać ją w architekturę swoich operacji. Gdy producent PCBA działa w dojrzałym systemie ISO 13485, mechanizmy zapewniające śledzenie i powtarzalność stają się źródłami przyspieszenia. Rejestrowanie danych w czasie rzeczywistym eliminuje retrospektywną dokumentację. Zwalidowane procesy eliminują konieczność gaszenia pożarów na jednostkę. Ciągła gotowość do audytu zapobiega zakłóceniom, które mogą spowolnić harmonogramy. Zweryfikowane systemy nie spowalniają. Dostosowane do potrzeb zgodność tak.

Aby to zrozumieć, trzeba spojrzeć poza certyfikat ISO 13485 na ścianie i zbadać systemy, które spełniają audyty bez rozciągania czasów realizacji.

Co oznacza certyfikacja ISO 13485 dla montażu PCB

ISO 13485 jest normą systemu zarządzania jakością, a nie normą produktu. Różnica jest kluczowa. Gdy producent PCBA posiada certyfikat ISO 13485, akredytowany auditor zweryfikował, że organizacja prowadzi udokumentowany, kontrolowany i monitorowany system zarządzania jakością. Certyfikat nie potwierdza jakości żadnego pojedynczego produktu; potwierdza dyscyplinę systemu, który te produkty wytwarza.

Chociaż norma ma wspólne przodki z powszechniejszym ISO 9001, ISO 13485 jest znacznie bardziej szczegółowa w obszarach wpływających na bezpieczeństwo pacjenta. Tam, gdzie ISO 9001 pozwala na elastyczność, ISO 13485 wymaga określonych kontroli nad zarządzaniem ryzykiem, walidacją procesów, śledzeniem i nadzorem po wprowadzeniu na rynek. Dla kontraktowego producenta oznacza to, że cała przestrzeń produkcyjna—od przepływów pracy i sprzętu po dokumentację—działa na poziomie znacznie przekraczającym normy elektroniki konsumenckiej.

Posiadanie certyfikatu ISO 13485 jest warunkiem koniecznym dla pracy nad urządzeniami medycznymi. Jego brak sygnalizuje, że partner nie jest przygotowany do spełnienia oczekiwań regulacyjnych. Ale sam certyfikat nie ujawnia dojrzałości operacyjnej. Potwierdza jedynie, że system istnieje, nie zaś czy ten system napędza doskonałość operacyjną lub jest tylko utrzymywany, aby zdać coroczny audyt. Różnica tkwi w architekturze tego systemu.

Architektura Śledzenia: Rejestry Historii Urządzeń w PCBA

Rejestr Historii Urządzeń (DHR) to pełen pakiet dokumentacji dowodzący, co zostało zbudowane, jak i przez kogo. Dla każdego montażu urządzenia medycznego audytor musi móc odtworzyć jego genealogię z forensiczną precyzją. Oznacza to znajomość konkretnej partii każdego komponentu na płytce, identyfikatora partii pasty lutowniczej, ID maszyn do montażu i reflow, operatora obsługującego linię, warunków środowiskowych w momencie montażu i wyników każdej inspekcji i testu. DHR nie jest podsumowaniem; to wyczerpujący zapis.

Ten poziom śledzenia istnieje z jednego powodu: zawężanie ryzyka. Jeśli wystąpi awaria w terenie lub dostawca wycofa konkretną partię komponentów, producent musi móc szybko i pewnie zidentyfikować wszystkie dotknięte jednostki. Bez integralności pełnego DHR, pojedyncza wadliwa część może wymusić masowe wycofanie całej partii produkcyjnej, paraliżując wprowadzenie produktu, ponieważ nie można ustalić zakresu narażenia. Śledzenie nie jest biurokratycznym kosztem; to mechanizm chroniący pacjentów i ograniczający szkody finansowe, gdy coś pójdzie nie tak.

Co kompletnie rejestruje DHR dla każdej konfiguracji

DHR dla PCBA musi łączyć każdą szpulkę komponentów z certyfikatem zgodności dostawcy. Powinien dokumentować, które urządzenie zostało użyte do każdej operacji i ich parametry podczas procesu. Musi rejestrować, którzy wykwalifikowani operatorzy przeprowadzili konfigurację, inspekcję i testy. Powinien również zapisywać dane środowiskowe, takie jak temperatura i wilgotność, jeśli materiały są wrażliwe. Musi także rejestrować wyniki wszystkich testów w obwodzie i funkcjonalnych, w tym numer seryjny i status kalibracji samego sprzętu pomiarowego. Na koniec, obejmuje raporty o odstępstwach w przypadku wystąpienia anomalii i ich rozpatrzenia podczas montażu.

Producent musi mieć systemy do rejestrowania tych danych na każdym etapie. Chociaż dozwolone są ręczne, papierowe systemy DHR, to wprowadzają one opóźnienia i błędy. Papierowy dokument towarzyszący płytkom na hali produkcyjnej może być źle wypełniony, zgubiony lub pominięty. Gdy tak się dzieje, DHR jest niekompletne, a cała partia jest zagrożona. W tym przypadku jakość cyfrowej infrastruktury producenta bezpośrednio decyduje o jego szybkości i niezawodności.

Jak systemy DHR w czasie rzeczywistym zapobiegają opóźnieniom retrospektywnym

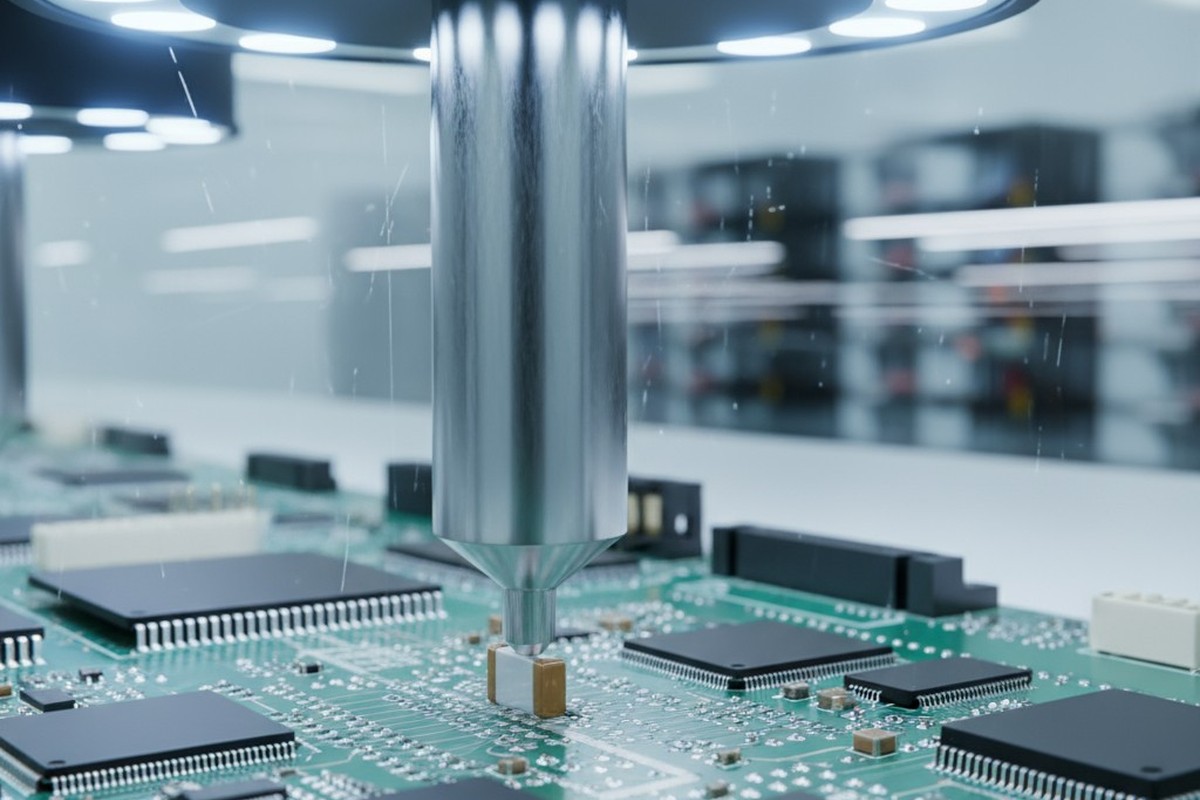

Dojrzała operacja ISO 13485 używa zintegrowanego oprogramowania do rejestrowania danych DHR w czasie rzeczywistym, jako naturalny produkt uboczny produkcji. Gdy operator skanuje rolkę komponentu do maszyny pick-and-place, system automatycznie rejestruje numer partii i znacznik czasu. Gdy płyta opuszcza piec reflow, dane profilu termicznego są powiązane z partią. Gdy przeprowadzany jest test funkcjonalny, wyniki są zapisywane bezpośrednio do bazy danych DHR. DHR jest kompletny w momencie zakończenia serii produkcyjnej.

Ta różnica architektoniczna eliminuje największe źródło opóźnień: pośpiech w zebraniu dokumentacji po fakcie. W zakładach z manualnymi systemami, składanie rekordów i rozwiązywanie rozbieżności może zająć dni lub tygodnie po wybudowaniu płytek. Produkt jest gotowy, ale nie może zostać wysłany, ponieważ dokumentacja jeszcze nie została przygotowana. W systemie DHR w czasie rzeczywistym produkcja i dokumentacja są zsynchronizowane. Gdy ostatnia płytka zostanie przetestowana, DHR jest gotowy. Tak dyscyplina umożliwia szybkość.

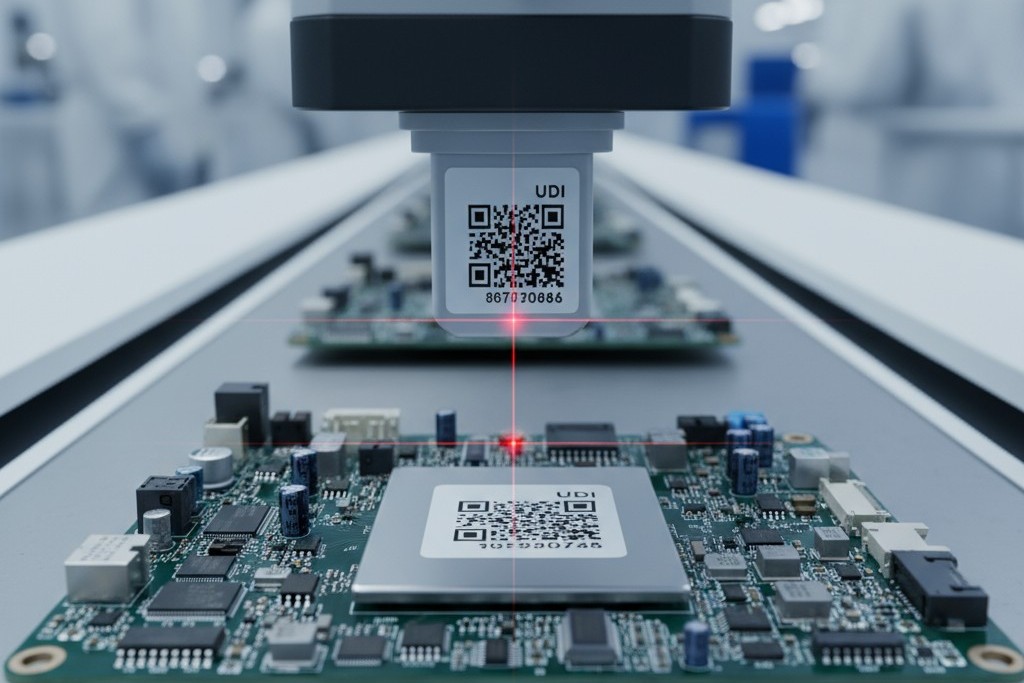

Etykietowanie UDI: Dyscyplina Przepływu Pracy, Nie Ostateczny Etap

System identyfikacji unikalnego urządzenia (UDI) jest globalnym ramami regulacyjnymi do śledzenia wyrobów medycznych. W przypadku montażu PCB oznakowanie UDI nie polega tylko na drukowaniu kodu kreskowego na końcu linii. Jest to dyscyplina przepływu pracy, która musi być zintegrowana z procesem produkcyjnym z surowymi kontrolami integralności danych, zapewniając poprawne ustalenie tożsamości każdego urządzenia i połączenie go z jego DHR.

UDI to identyfikator regulacyjny, a nie wewnętrzny numer seryjny. Posiada on zharmonizowany format globalny (zwykle GS1 lub HIBCC) i zawiera identyfikator urządzenia (DI) dla modelu produktu oraz identyfikator produkcji (PI) zawierający numer partii, numer seryjny lub datę produkcji. Ponieważ format jest określony przez regulatorów, to klient musi dostarczyć dane UDI oraz specyfikacje oznakowań, a producent musi je realizować z precyzją.

Kiedy dochodzi do integracji UDI w procesie montażu

Punkt, w którym nakładana jest etykieta UDI, zależy od urządzenia. Dla niektórych produktów etykieta jest nakładana bezpośrednio na PCB po końcowym teście. Dla innych PCB jest podzespołem, a końcowa etykieta UDI jest nakładana później przez klienta. W pierwszym przypadku producent PCB musi zarządzać generowaniem, nakładaniem i weryfikacją UDI jako kontrolowanym etapem w przepływie pracy.

Częstym błędem jest traktowanie oznakowania UDI jako zadania po produkcji obsługiwanego przez dział wysyłki. Wprowadza to niedopuszczalne ryzyko. Jeśli etykiety są nakładane ręcznie bez powiązania z systemem DHR, nie ma automatycznej kontroli, czy poprawna etykieta została nałożona na właściwą jednostkę. Najlepszą praktyką jest bezpośrednia integracja drukowania i nakładania UDI na linii produkcyjnej, z czytnikami kodów kreskowych lub systemami wizyjnymi w celu zweryfikowania, czy zawartość etykiety jest zgodna z rekordem DHR jednostki.

Mechanika Serialization i Weryfikacji Etykiet

Gdy wymagana jest serializacja na poziomie jednostek, producent musi wygenerować unikalny numer seryjny dla każdej płytki i zakodować go na etykiecie UDI. Wymaga to systemu serializacji, który współpracuje z bazą danych DHR, aby zapobiec duplikatom i na stałe powiązać każdy numer seryjny z historią konkretnej jednostki. Krok weryfikacji, zwykle natychmiastowe skanowanie po nałożeniu etykiety, potwierdza czy etykieta jest czytelna i poprawna, automatycznie wykrywając każdą jednostkę, która zawodzi. Dojrzały partner będzie mieć zdefiniowany proces transferu projektu, aby weryfikować kompletność wszystkich specyfikacji UDI przed rozpoczęciem produkcji, zapobiegając kosztownym zakłóceniom w późniejszym etapie.

Weryfikacja Procesu: Budowanie Powtarzalności

Walidacja procesu to formalny, udokumentowany dowód, że proces produkcyjny będzie konsekwentnie wytwarzał zespoły spełniające wszystkie wymagania. Nie jest to rozwój procesu; jest to ostateczna demonstracja, że proces, działając w określonych parametrach, zawsze da zgodny wynik. Zgodnie z ISO 13485, krytyczne procesy muszą być zwalidowane przed rozpoczęciem rutynowej produkcji.

W przypadku produkcji PCBA, procesy takie jak lutowanie reflow, powłoka konformalna i automatyczna inspekcja wymagają walidacji. Logika jest prosta: jeśli nie można w pełni zweryfikować jakości wyniku po fakcie – takiej jak integralność wewnętrzna złącza lutowniczego – to trzeba udowodnić, że proces sam w sobie jest zdolny do tego przedtem. Kiedy nie można sprawdzić jakości na wejściu, musi się ją uwzględnić od razu w procesie.

Co dowodzi walidacja procesu i kiedy się odbywa

Pełna walidacja procesu przebiega według formalnego protokołu: Instalacja kwalifikacyjna (IQ), Kwalifikacja operacyjna (OQ) oraz Kwalifikacja wydajności (PQ). IQ potwierdza, że sprzęt jest poprawnie zainstalowany i udokumentowany. OQ zapewnia, że sprzęt działa poprawnie w zakresie zamierzonych parametrów. PQ jest najbardziej rygorystyczną fazą: polega na uruchomieniu reprezentatywnych prób produkcyjnych w celu wykazania, poprzez testy, że produkt końcowy jest konsekwentnie zgodny ze wszystkimi kryteriami akceptacyjnymi.

Ta walidacja musi być zakończona przed użyciem procesu do produkcji komercyjnej. Chociaż wymaga to początkowego zaangażowania czasowego dla nowego produktu, zwalidowany proces umożliwia późniejszą szybkość. Umożliwia on wykorzystanie procesu do rutynowego użytku, pozwalając na kontynuację produkcji bez konieczności szczegółowej weryfikacji na jednostkę.

Związek między walidacją a elastycznością

Zwalidowany proces nie jest procesem zamkniętym, ale wszelkie zmiany muszą być zarządzane poprzez formalną procedurę kontroli zmian. Drobna modyfikacja w zakresach zwalidowanych nie musi wymagać działań, lecz wprowadzenie poważnych zmian – na przykład wprowadzenie nowego typu komponentu lub zmiana pasty lutowniczej – uruchomi wymóg rewalidacji.

Producent z dojrzałym programem walidacji ma wyraźne procedury oceny tych zmian i sprawnego przeprowadzania rewalidacji. Potrafi korzystać z danych historycznych, aby szybko odpowiedzieć, gdy zmiana jest konieczna. Producent o słabej dyscyplinie traktuje każdą zmianę jako kryzys, co wymaga długotrwałych wysiłków rewalidacyjnych, opóźniając produkcję. Różnica nie leży w regulacjach; jest nią dojrzałość systemu zaprojektowanego, aby je spełnić.

Kontrolowane Przechowywanie i Monitoring Środowiska

Zmontowane urządzenie medyczne nie staje się inertne po opuszczeniu linii produkcyjnej. Pozostaje pod wpływem czynników środowiskowych, które mogą obniżyć jakość. Kontrolowane składowanie wydłuża system jakości do fazy po produkcji, chroniąc zmontowane urządzenia przed wyładowaniami elektrostatycznymi (ESD), wilgocią, zanieczyszczeniami i pomyłkami, aż do momentu dostarczenia.

ISO 13485 wymaga, aby warunki przechowywania były zdefiniowane, monitorowane i udokumentowane. Dla PCBAs oznacza to solidną ochronę ESD, zarządzanie temperaturą i wilgotnością dla wrażliwych na wilgoć komponentów oraz protokoły czystości zapobiegające zanieczyszczeniom cząsteczkowym. Rygor tych kontroli rośnie wraz z profilem ryzyka urządzenia.

Kategorie kontroli: ESD, środowisko i zanieczyszczenia

ESD jest dobrze znanym ryzykiem, ale nabiera szczególnego znaczenia w przypadku urządzeń medycznych, gdzie ukryta wada może się ujawnić dopiero podczas użytkowania klinicznego. Miejsca przechowywania muszą być chronione przed ESD, a zespoły muszą pozostawać w opakowaniach ochronnych aż do dotarcia do innego środowiska kontrolowanego. Kontrola temperatury i wilgotności jest kluczowa dla komponentów wrażliwych na wilgoć lub powłok, które wymagają określonych warunków utwardzania. Te obszary muszą być wyposażone w systemy ciągłego rejestrowania danych środowiskowych i uruchamiania alarmów przy warunkach przekraczających granice. Kontrola zanieczyszczeń jest niezbędna dla zespołów używanych w urządzeniach implantowalnych lub sterylnych, wymaga to dedykowanych miejsc przechowywania z kontrolowanym dostępem i filtracją powietrza.

Śledzenie w magazynie: segregacja partii i FIFO

Poza czynnikami środowiskowymi, magazynowanie jest punktem kontrolnym śledzenia. Zespoły muszą być przechowywane w taki sposób, aby zapobiec pomyłkom między partiami lub wersjami produktów. Wymaga to fizycznej segregacji, wyraźnego oznakowania i systemu inwentarza, który wymusza identyfikację partii. Zasada FIFO (pierwsze weszło, pierwsze wyszło) jest standardem, aby zminimalizować ryzyko związane z czasem przechowywania. Każde zdarzenie przechowywania — od przyjęcia do magazynu do wysyłki — musi być odnotowane i powiązane z DHR, tworząc nieprzerwaną ciągłość dowodów, co umożliwia szybkie i precyzyjne reagowanie na wszelkie problemy post-market.

Ciągła Gotowość do Audytu: System, Który Zapobiega Zakłóceniom

Audyt ISO 13485 nie jest niespodzianką. Audyty nadzorcze od jednostek certyfikujących i audyty regulacyjne od agencji takich jak FDA odbywają się według harmonogramu lub w odpowiedzi na wyzwalający zdarzenie. Treść tych audytów nie jest tajemnicą; audytorzy badają dokumentację, obserwują procesy i weryfikują przestrzeganie udokumentowanych procedur.

Różnica między bezproblemowym a zakłócającym audytem polega na stanie operacji. Gdy producent działa w stanie ciągłej zgodności — gdzie każdy proces generuje gotowe do audytu rekordy w czasie rzeczywistym, a odchylenia są natychmiast rozpatrywane — audyt staje się weryfikacją, a nie odkrywaniem. Produkcja nie ustaje. Inżynierowie nie są odciągani od pracy przy panice dokumentacyjnej. Pytania audytora są odpowiadane danymi, które są już skompilowane i dostępne.

Jak codzienna dyscyplina tworzy nieustanną gotowość do audytu

Ciągła gotowość do audytu oznacza, że system jakości jest zawsze gotowy na niespodziewaną inspekcję. Nie ma „trybu specjalnego przygotowania”. Dokumentacja, o którą prosi audytor — DHR, działania korygujące i zapobiegawcze (CAPA), protokoły walidacyjne, macierze szkoleniowe, dzienniki kalibracji — są utrzymywane jako część codziennych operacji, a nie zbierane na ostatnią chwilę przed planowanym audytem.

Ten stan osiąga się dzięki automatyzacji i dyscyplinie. Cyfrowe systemy DHR eliminują zaległości. Automatyczne śledzenie kalibracji ostrzega o sprzęcie przed jego wygaśnięciem. Systemy zarządzania szkoleniami zapewniają, że tylko wykwalifikowany personel wykonuje zadania. Systemy CAPA śledzą zgłoszone problemy aż do ich rozwiązania. To nie są narzędzia audytowe; to narzędzia produkcyjne generujące dane gotowe do audytu.

Co Biegli Rewidenci Badają i jak Systemy Reagują

Gdy audytorzy wchodzą do zakładu PCB-A, proszą o DHR, rekordy walidacyjne i dowody kontroli zmian. Obserwują linię produkcyjną i przeprowadzają rozmowy z personelem. System, który jest ciągle zgodny, odpowiada bez opóźnień. DHR są wyciągane z bazy danych w ciągu kilku minut. Rekordy walidacyjne są zapisane w uporządkowanym repozytorium. Baza danych CAPA pokazuje, że problemy są śledzone aż do rozwiązania. Wizyta audytora staje się potwierdzeniem, a nie dochodzeniem.

Porównaj to z operacją, w której zgodność jest okresowa. Audyt wywołuje szarżę. Inżynierowie szukają starych raportów. Produkcja zostaje wstrzymana, by posprzątać dokumentację. Sam audyt ujawnia rozbieżności, które wewnętrzne systemy powinny wykryć. Audyt staje się źródłem opóźnień i kosztownych działań korygujących, nie dlatego, że audytor jest przeciwny, ale dlatego, że system nie był gotowy. Tak działa producent, którego system jakości jest osadzony w codziennych operacjach — unika zakłóceń i chroni terminy realizacji.

Ocena Partnera ISO 13485 PCBA: Kryteria, które się Liczą

Producent albo posiada ważny certyfikat ISO 13485, albo nie. Ale dojrzałość operacyjna istnieje na spektrum, a to spektrum decyduje, czy partner przyspieszy twój program, czy wprowadzi tarcia. Ocena powinna koncentrować się na systemach ukazujących prawdziwą dyscyplinę.

Certyfikacja vs. Dojrzałość: Poproś o najnowszy raport nadzorczy. Brak poważnych niezgodności jest dobrym sygnałem. Zapytaj, jak długo producent posiada certyfikat; długotrwałość sugeruje zakorzenioną dyscyplinę. Zweryfikuj, czy zakres certyfikatu wyraźnie obejmuje produkcję na zlecenie PCBAs.

Integracja Systemu: Zażądaj demonstracji na żywo systemu DHR. Możliwość pobrania pełnego zapisu dla konkretnej partii w czasie rzeczywistym jest potężnym wskaźnikiem. Dowiedz się, jak jest zintegrowane i weryfikowane oznakowanie UDI. Przejrzyj raport walidacyjny procesu dla podobnego produktu; jego głębokość i jasność pokazują dojrzałość programu.

Przejrzystość w Transferze Projektu: Proces transferu projektu to miejsce, gdzie niejasności powodują opóźnienia w dalszych etapach. Dojrzały partner będzie posiadał formalną listę kontrolną do weryfikacji wymagań UDI, krytycznych parametrów procesu i kryteriów testowania przed rozpoczęciem produkcji. Poproś o okazanie tego proceduru. Jego rygor jest prognostykiem sukcesu partnerstwa.

Czerwone Flagi: Bądź ostrożny wobec producenta, który nie potrafi szybko przygotować DHR lub polega na papierowych systemach dla kluczowych zapisów. Bądź ostrożny wobec obiektu, gdzie monitorowanie środowiska jest ręczne i rzadkie. Bądź ostrożny wobec partnera, który nie potrafi jasno wyjaśnić procesu kontroli zmian lub miał zaniki w certyfikacji. Są to znaki, że system jakości istnieje na papierze, ale nie w praktyce.

Wybór partnera produkcyjnego wpływa nie tylko na jakość Twojego produktu, ale także na tempo wprowadzenia go na rynek. Partner, którego system ISO 13485 jest naprawdę zakorzeniony w ich działaniach, nie będzie spowalniał Cię nadmiernym obciążeniem związanym z zgodnością. Przyspieszy Twój program poprzez eliminację poprawek i prób awaryjnych, które nękają tych, którzy traktują zgodność jako pole do zaznaczenia. Ta dyscyplina umożliwia szybkie działanie.