Linia produkcyjna zatrzymuje się. Przyczyna: pojedynczy, niedostępny kondensator. To powszechny, niedrogi element używany w kilkunastu liniach produktów i łatwy do pozyskania. Jednak każdy dystrybutor pokazuje miesiące przydziału, a zespół inżynieryjny nie posiada kwalifikowanego zamiennika. Opóźnienie przenosi się na harmonogramy, obciąża zobowiązania wobec klientów i ujawnia podatność, która była całkowicie do uniknięcia.

To nie jest nieuniknione zakłócenie łańcucha dostaw. To wada strukturalna w projektowaniu i utrzymaniu Listy Materiałów (BOM). Większość niedoborów komponentów opóźniających produkcję wynika z nieuniknionych fragmentacji BOM, szczególnie z powszechnej praktyki jednoźródłowego zaopatrywania towarów. Gdy BOM traktuje każdy komponent tak, jakby tylko jeden numer części był wystarczający, buduje kruchą podstawę, która pęka pod najlżejszą presją dostaw.

W PCBA Bester opowiadamy się za zupełnie innym podejściem. Kontrole zdrowia BOM nie są okazjonalnymi audytami przeprowadzanymi w kryzysie. Są to systematyczne praktyki identyfikacji słabości, ustanawiania wieloźródłowej odporności poprzez parametryczną kwalifikację i monitorowania cykli życia komponentów, zanim siła przydziału wymusi reakcję. Ta metoda buduje BOM-y, które się uginają pod presją dostaw, zamiast się łamać.

Pułapka Pojedynczego Źródła

Zaopatrywanie się z jednego źródła wynika z pragnienia prostoty. Zespół projektowy wybiera kondensator, rezystor lub regulator napięcia, który spełnia wymagania, zatwierdza go i wpisuje ten konkretny numer części do BOM. Zaopatrzenie nabywa go. Produkcja korzysta z niego. Element działa, więc zostaje. Podejście to wydaje się efektywne, ponieważ eliminuje decyzje podczas produkcji, ale zamienia krótkoterminową wygodę na długoterminową kruchość. Tworzy pojedynczy punkt awarii.

Paradoks jest najgłębszy w przypadku komponentów „jellybean” — rezystorów, kondensatorów i innych towarów wymiennych funkcjonalnie w setkach producentów. Te części są, z definicji, obfite i standaryzowane. Jednak BOM-y rutynowo określają jednego producenta i numer części dla ceramczego kondensatora 0,1µF, jakby nie istniał żaden odpowiednik. Gdy ten konkretny element wejdzie w alokację lub osiągnie końcowinę życia, linia produkcyjna zatrzymuje się. Zespół desperacko szuka dokładnego elementu lub przyspiesza proces kwalifikacji, który powinien się odbyć miesiące wcześniej w kontrolowanych warunkach.

Konsekwencje wykraczają poza opóźnienia. Uzależnienie od pojedynczego źródła wymusza reakcyjne decyzje w najgorszym możliwym momencie, gdy zapasy się kończą, czas realizacji jest długi, a presja na wysyłkę najwyższa. Inżynieria musi wybrać: zaakceptować niekwalifikowany zamiennik, zapłacić wysoką cenę za rzadki zapas, lub zatrzymać produkcję i przeprojektować. Każda opcja wiąże się z ryzykiem, które można było wyeliminować przez proaktywną wieloźródłową strategię.

Naszym stanowiskiem jest to, że zaopatrywanie się z jednego źródła w części typu jellybean nie ma miejsca w odpornej BOM.

Odporność wieloŹródłowa, nie plany awaryjne

Termin „alternatywny komponent” często oznacza rezerwową, drugą opcję, gdy główny element jest niedostępny. To określenie jest niewystarczające. Alternatywy wieloźródłowe nie są planami awaryjnymi; to elementy strukturalne odpornej BOM, projektowane równolegle z głównym komponentem i kwalifikowane według tych samych standardów parametrycznych. Celem nie jest posiadanie części na wypadek awarii, lecz posiadanie wielu, możliwych ścieżek zaopatrzenia, które eliminują konieczność działań awaryjnych.

To wymaga procesu kwalifikacji wykraczającego poza podobny opis. Kondensator tantalowy 10µF od jednego producenta nie jest automatycznie równoważny z tym od innego, nawet jeśli oba spełniają tę samą nominalną specyfikację. Napięcie, współczynnik temperatury, ekwiwalentna rezystancja szeregowa (ESR), tolerancja prądu impulsowego i tryby awarii mogą się różnić. Alternatywa wyglądająca na równoważną na datasheet może się zachowywać inaczej pod specyficznym obciążeniem elektrycznym i termicznym Twojego układu, co prowadzi do awarii na polu, a przyczyna tkwi w słabym procesie kwalifikacji.

Dlaczego nie wszystkie alternatywy są takie same

Ryzyko powierzchownej równoważności jest największe przy komponentach pasywnych, gdzie największą pokusą jest traktowanie wszystkich części jako wymiennych. Wyobraź sobie zespół zaopatrzenia, który, naciskany na szybkie zdobycie zapasów, znajduje kondensator o tej samej pojemności, napięciu i rozmiarze obudowy. Producent wymienia go na inny bez informowania inżynierów. Miesiące później pojawia się seria przedwczesnych awarii. Analiza przyczyn podstawowych ujawnia, że użyty zamiennik miał inny dielektryk o niższej stabilności temperaturowej, co powodowało dryf pojemności, wyprowadzając obwód poza limity specyfikacji. Koszt awarii w terenie, zwrotów i uszkodzeń reputacji przewyższa wszelkie oszczędności z przyspieszonego zakupu.

To nie jest hipotetyczne. To przewidywalny skutek traktowania kwalifikacji komponentów jako zadania biurowego — dopasowania specyfikacji na papierze — zamiast dziedziny inżynieryjnej. Lekcja nie polega na tym, że alternatywy są ryzykowne, lecz na tym, że niekwalifikowana alternatywa stanowi niekontrolowaną zmianę w projekcie.

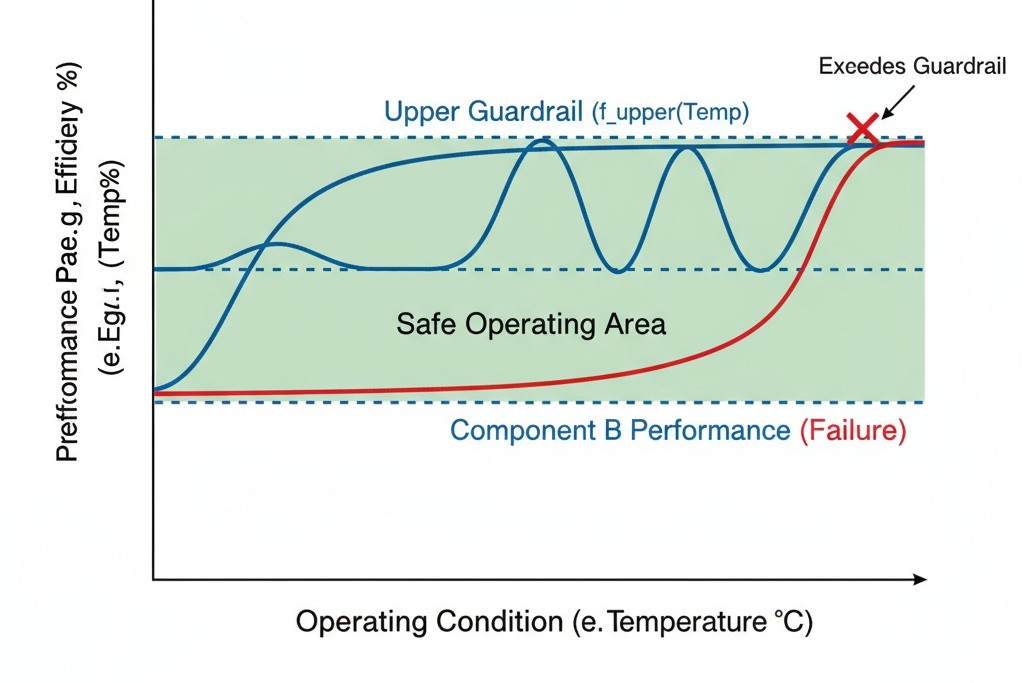

Parametryczne bariery wyznaczają prawdziwą równoważność

Kwalifikowana alternatywa to taka, która została zweryfikowana jako działająca w ramach zdefiniowanych granic parametrów we wszystkich warunkach, jakie będzie doświadczał obwód. Te granice to bariery — limity, w których dowolny komponent, niezależnie od producenta, będzie działał identycznie w Twojej aplikacji. Ustanowienie tych barier przemienia wybór komponentu z pojedynczego rozwiązania na specyfikację, którą mogą spełnić różne części. BOM ewoluuje od listy konkretnych części do definicji obwodu performansu, które te części muszą spełnić.

Oznacza to wyjście poza nominalne wartości z datasheetów. Bariery muszą uwzględniać tolerancje, współczynniki temperaturowe, starzenie się i interakcje z otaczającym obwodem. Rezystor 10kΩ to nie tylko 10kΩ. Ma zakres tolerancji, współczynnik temperaturowy i moc znamionową. Bariery określają, jak duże odchylenie jest dopuszczalne w każdym parametrze bez wpływu na funkcję obwodu. Te limity stają się absolutnymi kryteriami oceny potencjalnej alternatywy.

Kwalifikacja krzyżowa z parametrycznymi ograniczeniami

Kwalifikacja parametrów to inżynieryjny proces definiowania i weryfikacji tych granic wydajności. Zaczyna się od identyfikacji krytycznych parametrów — elektrycznych, termicznych i mechanicznych — oraz ustalenia akceptowalnego zakresu dla każdego z nich. Te zakresy nie są arbitralne; wynikają z marginesów projektu obwodu, opierają się na analizie najgorszego przypadku i są potwierdzane przez testy. Komponent kwalifikuje się jako alternatywa tylko wtedy, gdy pozostaje w ramach wszystkich barier we wszystkich warunkach pracy.

To tutaj prosty system kwalifikacji formy-fit-funkcji okazuje się niewystarczający. Weryfikacja formy, pasowania i funkcji potwierdza, że część ma ten sam fizyczny rozkład i układ pinów. Chociaż jest to konieczne, to nie wystarcza dla elektroniki. Dwa rezystory montowane powierzchniowo 0805 mogą pasować do tego samego rozkładu PCB, ale jeśli jeden jest rated na 0.125W, a drugi na 0.1W, nie są one równoważne w obwodzie rozpraszającym 0.12W. Forma i pasowanie się zgadzają, ale funkcja nie. Parametryczna kwalifikacja zamyka tę lukę, weryfikując, że zachowanie elektryczne i termiczne również się pokrywają.

Granice parametrów elektrycznych: Te bariery wyznaczają akceptowalne zakresy dla parametrów krytycznych dla wydajności. Dla regulatora napięcia obejmuje to zakres napięcia wejściowego, dokładność wyjścia, regulację obciążenia i odpowiedź transientową. Dla kondensatora obejmuje tolerancję, napięcie znamionowe, ESR i impedancję w różnych częstotliwościach. Parametry te wchodzą ze sobą w interakcję. ESR kondensatora wpływa na tętnienia napięcia na linii zasilania, co z kolei wpływa na stabilność regulatora. Bariery muszą uwzględniać te interakcje.

Limity wydajności termicznej: Termiczne bariery wyznaczają, jak komponent zachowuje się w temperaturze i jak dużo ciepła generuje. Wartość ceramicznego kondensatora może się zmieniać powyżej 20% w zakresie jego pracy, w zależności od dielektryka. Jeśli obwód polega na stabilnej pojemności do celów czasowych, ta zmiana jest nie do przyjęcia, a współczynnik termiczny staje się krytyczną barierą. Podobnie, odporność termiczna komponentu decyduje o tym, jak mocno nagrzewa PCB, wpływając na jego niezawodność i na sąsiednie części. Alternatywa o wyższej rezystancji termicznej może stworzyć gorący punkt, który pogarsza połączenia lutem.

Tolerancje mechaniczne i środowiskowe: Te bariery zapewniają, że komponent wytrzyma fizyczne stresy aplikacji, w tym drgania, wstrząsy, wilgotność i cykle termiczne. Tantalowy kondensator nie zawiedzie w ten sam sposób co elektrolityczny aluminiowy podwyższonym napięciem. W aplikacjach krytycznych pod względem bezpieczeństwa, sam tryb awarii staje się barierą; alternatywa nie powinna wprowadzać nowych mechanizmów awarii. Klasy środowiskowe są kluczowe w trudnych warunkach, gdzie wilgoć lub środowiska korozyjne mogą przyspieszyć degradację.

Dokumentowanie tych barier w BOM przekształca go z listy części w specyfikację inżynieryjną. Zamiast jednego numeru części, wpis BOM określa wymagane parametry i ich akceptowalne zakresy, wraz z listą wcześniej zweryfikowanych numerów części producenta. To daje zakupom jasne kryteria pozyskiwania, jednocześnie zapewniając, że inżynieria zachowuje zamierzone założenia projektu.

Dla zespołów dziedziczących BOM-y z głęboko zakorzenioną jednolitością źródeł, ten proces może być wykonany odwrotnie. Pracuj od obecnego komponentu, aby zdefiniować krytyczne parametry, które uczyniły go akceptowalnym. Analizuj obwód, aby określić, które z tych parametrów naprawdę wpływają na wydajność i zdefiniuj tolerancje na podstawie istniejących marginesów projektowych. Chociaż jest to bardziej ograniczone niż projektowanie od początku z barierami, to nadal umożliwia kwalifikację alternatyw bez pełnej przebudowy.

Proaktywne monitorowanie ostatniego zakupu

Powiadomienie o Ostatnim Zakupie (LTB) jest komunikatem producenta, że dany komponent zostanie wycofany, zwykle z oknem czasowym od sześciu do dwunastu miesięcy na ostateczne zamówienia. Powiadomienie LTB nigdy nie jest niespodzianką. To koniec cyklu życia produktu, sygnalizowany przez lata spadacego popytu, starzejące się technologie procesowe lub strategiczne przesunięcia. Do momentu otrzymania powiadomienia, komponent wykazuje sygnały ostrzegawcze, które proaktywne monitorowanie mogłoby zauważyć.

Proaktywne monitorowanie LTB przesuwa reakcję z reaktywnej na strategiczną. Powiadomienie LTB staje się potwierdzeniem trendu, a nie początkiem kryzysu. To wymaga ciągłego śledzenia nie tylko oficjalnych komunikatów, ale także wskaźników wiodących, takich jak malejąca dostępność, rosnące czasy realizacji i zmiany w stanach magazynowych dystrybutorów. Gdy te sygnały się pojawią, proces sprawdzania kondycji BOM sygnalizuje komponent, uruchamiając kwalifikację zamienników lub planowanie przebudowy na długo przed tym, jak powiadomienie LTB zmusi do podjęcia decyzji pod presją.

Kiedy powiadomienie LTB się pojawi, macierz decyzyjna zależy od cyklu życia produktu, roli komponentu i tego, czy istnieją kwalifikowane zamienniki. Jeśli BOM już zawiera zweryfikowany zamiennik, decyzja jest prosta: przesunięcie zaopatrzenia i potwierdzenie dostaw. Jeśli nie, zespół musi wybrać między zablokowaniem zapasów LTB, przyspieszeniem kwalifikacji zamienników lub przebudową układu.

- Zablokowanie zapasów LTB ma sens, jeśli produkt jest również bliski końca cyklu życia lub jeśli wymiana wymagałaby ponownej certyfikacji. Ryzyko stanowi błąd w prognozie popytu. Zbyt wysokie oszacowanie popytu oznacza zablokowanie kapitału w przestarzałym stanie magazynowym. Zaniżenie prognozy, a nie można zrealizować zamówień po wyczerpaniu zapasów.

- Przejście na kwalifikowany zamiennik jest preferowaną ścieżką. To tutaj proaktywne kontrole stanu zdrowia się opłacają. Komponent oznaczony jako „zagrożony” na wiele miesięcy wcześniej pozwala na czas na rygorystyczną kwalifikację i kontrolowane przejście według własnego harmonogramu, a nie według harmonogramu producenta.

- Przebudowa układu jest najbardziej kosztowną opcją, ale może być konieczna, jeśli nie istnieje zamiennik, a cykl życia produktu uzasadnia inwestycję. Ten scenariusz ujawnia prawdziwe koszty braku projektowania z myślą o odporności. Krytyczny, jednolity element źródłowy — specjalistyczny czujnik, własny układ IC — może uwięzić produkt na miejscu. Proaktywne monitorowanie zapewnia czas na strategiczne decyzje o przebudowie, ale nie eliminuje samej pracy.

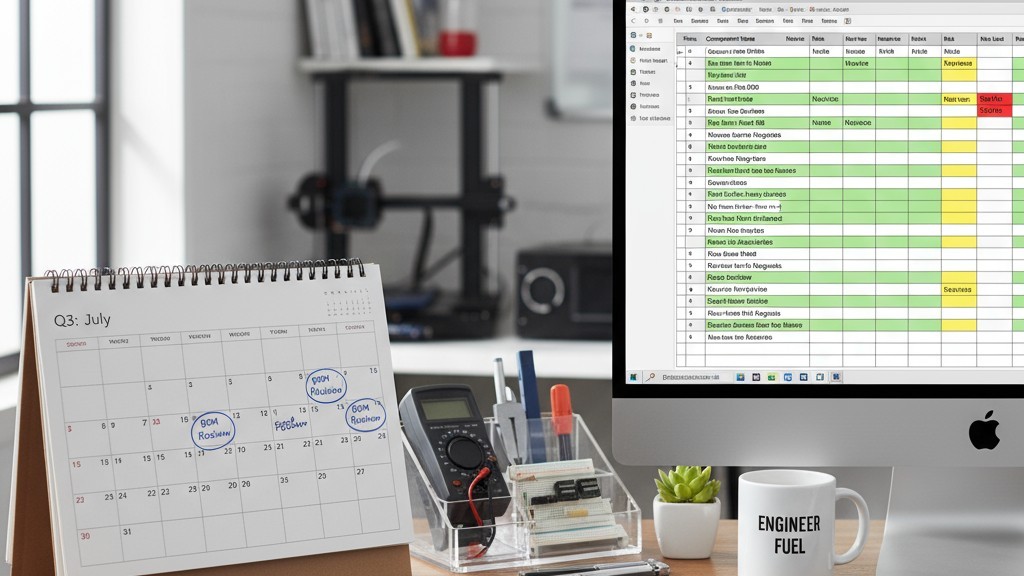

Ustanowienie rytmu kontroli zdrowia BOM

Kontrole kondycji BOM muszą mieć rytm, a nie być reakcją. Kwartalny przegląd to dobry punkt wyjścia dla większości produktów, zapewniając regularną widoczność ryzyka komponentów bez przytłaczania inżynierów. Ten przegląd skanuje status cyklu życia każdego komponentu, trendy dostępności i czy istniejące zamienniki nadal są opłacalne. To diagnostyczne sprawdzenie ma na celu zidentyfikowanie części, które przeszły do wyższego poziomu ryzyka.

Dla produktów o dużej wielkości produkcji lub krytycznych dla bezpieczeństwa, lepszy jest ciągły monitoring. Automatyczne narzędzia mogą śledzić zmiany w dostępności, poziomach magazynów i komunikatów producentów w czasie rzeczywistym, uruchamiając alerty, gdy przekraczane są progi. To przesuwa kontrolę stanu zdrowia z planowanego przeglądu na praktykę wywołującą zdarzenia, koncentrując uwagę tylko tam, gdzie jest to potrzebne.

Niektóre wydarzenia powinny wywołać natychmiastową kontrolę stanu zdrowia, niezależnie od harmonogramu:

- Wprowadzenie nowego produktu lub głęboka korekta projektu

- Powiadomienie o przydziale komponentów od dystrybutora

- Ogłoszenie EOL lub LTB dostawcy

- Znaczny wzrost czasu realizacji dla krytycznego elementu

- Odkrycie nowego komponentu będącego źródłem jednokrotnego dostawcy w istniejącym BOM

- Fuzja lub przejęcie wpływające na kluczowego dostawcę

Integracja kontroli stanu zdrowia z cyklami wydania projektu i zakupów zapewnia rozważenie odporności przed podjęciem zobowiązań. Kontrola podczas przeglądu projektu, przed wykonaniem prototypów, umożliwia wprowadzenie zmian, gdy koszty są najniższe. Kontrola przed złożeniem dużych zamówień na zapas zapobiega blokowaniu ryzyka dostaw. Celem jest uczynienie odporności BOM kluczowym kryterium projektowym, ocenianym z taką samą rigorouścią jak wydajność czy koszt.

Ten rytm buduje siłę organizacji. Pierwsza kontrola stanu zdrowia na legacy BOM prawdopodobnie ujawni dziesiątki pojedynczych luk w źródłach. Druga, kwarta później, zajmie się mniejszym zestawem nowych ryzyk. Z czasem praktyka przechodzi od gaszenia pożarów do utrzymania. BOM ewoluuje z kruchego artefaktu w odporne specyfikacje, które przetrwają nieuniknione niedobory.