Dźwięk awarii testu upadku jest charakterystyczny, ale cisza, która następuje w laboratorium analizy awarii, to miejsce prawdziwego napięcia. Prototyp przenośnego urządzenia uderza o beton. Ekran przetrwał, obudowa przetrwała, ale jednostka jest martwa. Natychmiastowym odruchem w zespołach inżynieryjnych jest obwinianie zakładu produkcyjnego. Zarzut jest prawie zawsze ten sam: laminat był „zły”, żywica była „niedoutwardzona” lub przyczepność była „słaba”.

Ale gdy przybliżysz przekrój, historia się zmienia. Miedziana podkładka nie tylko się uniosła; zabrała ze sobą kawałek dielektryka epoksydowego. To jest kraterowanie podkładki. To nie jest awaria chemii adhezji; to awaria architektury mechanicznej. Nie można rozwiązać problemu geometrii, żądając „mocniejszej” karty katalogowej od dostawcy materiału. Jeśli widzisz kratery, prawdopodobnie prosisz laminat o wykonanie zadania, które należy do mechanicznej obudowy.

Anatomia krateru

Nie możesz naprawić problemu, jeśli ciągle go błędnie identyfikujesz. Inżynierowie często mylą każde oddzielenie pod BGA (Ball Grid Array) z „uniesieniem podkładki”. Uniesienie podkładki to zwykle zjawisko termiczne lub efekt słabego zwilżania podczas reflow. Kraterowanie podkładki to gwałtowne pęknięcie mechaniczne.

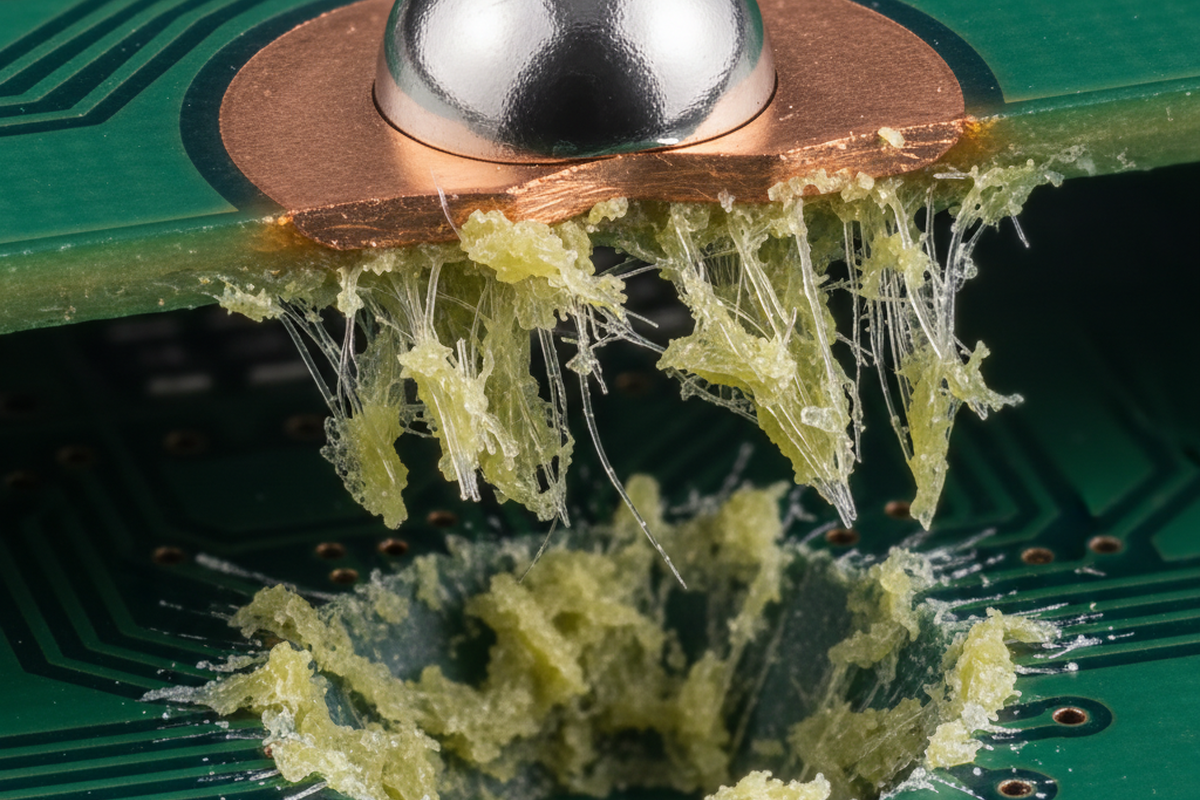

Spójrz na miejsce awarii pod mikroskopem. Prawdziwy krater pozostawia wyraźne wgłębienie w samym materiale laminatu. Miedziana podkładka jest nadal mocno przymocowana do kulki lutowniczej, a kulka lutownicza jest mocno przymocowana do komponentu. Awaria nastąpiła całkowicie w dielektrycznej żywicy pod miedzią. Wygląda to jak gałka lodów wyrwana z pojemnika.

To rozróżnienie jest kluczowe, ponieważ wyklucza powszechną panikę „Black Pad”. Black Pad to problem chemicznej korozji dotyczący wykończeń ENIG (Electroless Nickel Immersion Gold), pozostawiający ciemną, płaską powierzchnię, gdzie lut nie zwilżył. Jeśli widzisz postrzępioną epoksydową żywicę i włókna szklane wystające z płytki lub przylegające do spodu uniesionej podkładki, nie masz problemu Black Pad. Masz problem z zarządzaniem naprężeniami. Żywica nie zawiodła chemicznie. Została mechanicznie pokonana.

Fizyka prędkości: czułość na szybkość odkształcenia

Powód, dla którego ten tryb awarii jest tak podstępny — i tak często obwiniany o „złe partie” — jest taki, że FR-4 i podobne laminaty są wrażliwe na szybkość odkształcenia. Materiał, który zachowuje się z przyzwoitą ciągliwością podczas powolnego cyklu termicznego lub statycznego testu zginania, zachowa się jak kruche szkło podczas uderzenia o wysokiej prędkości.

Gdy urządzenie uderza o ziemię, fala uderzeniowa przechodzi przez PCB. Jeśli płytka może się wyginać, ta energia odkształcenia musi gdzieś pójść. W standardowym zdarzeniu upadku (zgodnie z JEDEC JESD22-B111 lub podobnym) szybkość odkształcenia może być niezwykle wysoka. Przy tych prędkościach łańcuchy polimerowe w żywicy nie mają czasu na reorientację i rozproszenie energii. Po prostu pękają.

Dlatego patrzenie na temperaturę przejścia szklistego (Tg) w karcie katalogowej jest stratą czasu dla tego konkretnego trybu awarii. Tg mierzy wydajność termiczną, a nie odporność na pękanie (K1c) czy moduł przy wysokiej prędkości. Możesz zapłacić więcej za materiał o wysokim Tg (170°C+) i nadal zobaczyć katastrofalne kraterowanie, ponieważ materiał jest równie kruchy, jeśli nie bardziej, przy prędkościach uderzenia w temperaturze pokojowej.

Cisi zabójcy: zdarzyło się to przed upadkiem

Zanim włożysz płytkę do testera upadku, możesz już skazać podkładki na niepowodzenie. Znaczny procent „awarii testu upadku” to tak naprawdę „awarie depanelizacji”, które po prostu ostatecznie otworzyły się podczas upadku.

Rozważ mechanikę wyłamywania płytki z panelu. Jeśli używasz procesu V-score i oddzielasz płytki ręcznie lub za pomocą ostrza w stylu krojenia pizzy, wprowadzasz ogromne momenty zginające bezpośrednio na krawędź płytki. Jeśli ciężki złącze lub BGA znajduje się zbyt blisko tej linii łamania, fala naprężenia powstała podczas pęknięcia tworzy mikropęknięcia w żywicy pod padami. Te pęknięcia są niewidoczne gołym okiem i często przechodzą testy elektryczne (ICT), ponieważ miedź nadal się styka. Jednak integralność strukturalna żywicy zostaje utracona.

To często stąd pochodzą „fantomowe” awarie. Test upadku nie złamał żywicy; po prostu dokończył pracę rozpoczętą przez frez. Jeśli widzisz kratery w pobliżu krawędzi płytki, na chwilę zignoruj wysokość upadku i sprawdź swoją stację depanelizacji. Szukaj tensometrów na uchwycie. Jeśli ich nie widzisz, nie mierzysz zmiennej, która faktycznie zabija twoją wydajność.

Pułapka sztywności lutowia

Wielu projektantów pomija zmienną, która jest nieintuicyjna: wzmocnienie połączenia lutowanego często osłabia system. Standardowy stop bezołowiowy w branży, SAC305 (Sn-Ag-Cu), jest szeroko stosowany, ponieważ jest niezawodny i dobrze poznany. Jednak SAC305 ma stosunkowo wysoki moduł Younga — jest sztywny.

Podczas zdarzenia upadku chcesz mieć podatność. Chcesz, aby coś w układzie działało jak amortyzator. Jeśli połączenie lutowane jest sztywne (SAC305), komponent jest sztywny (ceramiczne BGA), a pad miedziany jest sztywny, jedyną rzeczą pozostającą do absorpcji energii jest żywica laminatu. Żywica jest „najmiększą” rzeczą w tym specyficznym łańcuchu o wysokiej sztywności, więc pęka.

Przejście na stop o niższym module, taki jak SAC105 lub niektóre domieszkowane stopy o niskiej zawartości srebra, może drastycznie zmniejszyć powstawanie kraterów. Te miększe stopy odkształcają się plastycznie podczas wstrząsu, pochłaniając energię, która w przeciwnym razie przeniosłaby się na laminat. Inżynierowi wydaje się to niewłaściwe, by prosić o „słabszy” lut, ale w kontekście wstrząsu mechanicznego podatność to przetrwanie. Oczywiście wprowadza to kompromis: niższa zawartość srebra często zmniejsza niezawodność podczas cykli termicznych. Musisz wyważyć ryzyko uszkodzenia urządzenia wskutek upadku z ryzykiem uszkodzenia przez zmęczenie termiczne przez pięć lat. Ale dla urządzeń przenośnych upadek jest zwykle głównym zabójcą.

Geometria jest przeznaczeniem

Ostatecznie nie można oszukać fizyki specyfikacją materiału. Jeśli umieścisz duże, ciężkie BGA na środku cienkiej płytki PCB, a następnie zamontujesz tę płytkę tylko śrubami w odległych narożnikach, zbudowałeś trampolinę. Gdy ta trampolina wygina się podczas wstrząsu, krzywizna jest największa w środku — dokładnie tam, gdzie lutowane jest twoje BGA.

Najskuteczniejsza naprawa powstawania kraterów na padach rzadko wiąże się z nowym materiałem laminatu. Zazwyczaj potrzebujesz tylko nowej śruby montażowej. Dodanie dystansu lub wypustu podpierającego w pobliżu dużego BGA zwiększa lokalną sztywność płytki, zapobiegając wyginaniu, które powoduje pęknięcie. Zmieniasz kształt drgań płytki podczas wibracji.

Dotyczy to również prowadzenia ścieżek. Chociaż „rozerwanie ścieżki” jest spokrewnione z powstawaniem kraterów (gdzie miedziana ścieżka pęka przy zwężeniu przy padzie), rozwiązanie jest podobne. Krople łez i szersze wejścia ścieżek rozkładają naprężenia. Ale żadna grubość ścieżki nie uratuje pada, jeśli płytka może się wygiąć o 4 mm podczas uderzenia.

Musisz śledzić linie sił. Spójrz, gdzie jest masa (baterie, radiatory, osłony) i gdzie są punkty mocowania. Jeśli twoje wrażliwe komponenty znajdują się na „liniowych uskokach” między tymi punktami, polegasz na odporności na pękanie cienkiej warstwy epoksydu, aby utrzymać produkt razem. To jest hazard, który ostatecznie przegrasz. Zabezpiecz masę, usztywnij lokalnie płytkę i przestań liczyć na to, że żywica cię uratuje.