Prawdopodobnie stałeś na hali produkcyjnej, spojrzałeś na tacę świeżo wyprodukowanych PCB i pomyślałeś, że wyglądają perfekcyjnie. Lutowania były jasne i błyszczące. Zaokrąglenia spełniały kryteria wizualne IPC-A-610 Klasy 3. Kierownik jakości wręczył Ci nawet raport stwierdzający, że partia przeszła test czystości. A jednak, trzy miesiące później, te same płytki wracają z pola jako martwe, niestabilne lub rozładowujące baterie trzy razy szybciej niż pozwala na to karta katalogowa.

To jest centralny paradoks nowoczesnej produkcji elektroniki: płytka może być wizualnie bezbłędna i „zgodna” ze standardami branżowymi, a jednak chemicznie skazana na rozkład.

Gdy system o wysokiej niezawodności zawodzi okresowo — takie „No Fault Found”, które znikają podczas testu na stole, ale pojawiają się ponownie w wilgotnym środowisku — winowajcą rzadko jest przerwany ślad lub uszkodzony układ. To prawie zawsze coś niewidocznego. To jonowe zanieczyszczenia uwięzione w cieniach płytki, pod komponentami, gdzie nie sięga oko ani kamera. Nie walczysz z tradycyjną wadą produkcyjną. Walczysz z fizyką. A jeśli twoja strategia opiera się na inspekcji wizualnej lub średnich wartościach czystości, fizyka wygra.

Fizyka wycieków

Aby zrozumieć, dlaczego te awarie się zdarzają, musisz przestać myśleć o „czystości” jako o jakości estetycznej i zacząć postrzegać ją jako specyfikację elektryczną. Pozostałości topnika, produkt uboczny procesu lutowania, to nie tylko brud. To chemiczny koktajl, który pod odpowiednimi warunkami staje się przewodzący.

Mechanizm jest prosty i brutalny. Większość nowoczesnych topników jest zaprojektowana jako „no-clean”, co oznacza, że ich pozostałości mają być obojętne. W suchym, klimatyzowanym pomieszczeniu serwerowym często tak jest. Ale pozostałości topnika są higroskopijne; absorbują wilgoć z powietrza. Gdy połączysz tę wilgoć z jonowymi solami w pozostałościach i zastosujesz napięcie, powstaje ogniwo elektrolityczne.

Prąd wycieka. Może zaczynać się w zakresie nanoamperów — zbyt mały, by wywołać zwarcie, ale wystarczający, by siać spustoszenie w czułych obwodach. Jeśli projektujesz urządzenie IoT lub implant medyczny, to właśnie tam idzie twój budżet energetyczny na straty. Możesz obwiniać dostawcę baterii, bo twoje urządzenie działało sześć miesięcy zamiast dwóch lat, ale bateria była w porządku. Płytka po prostu zużywała pasożytnicze obciążenie przez przewodzącą warstwę wilgotnego topnika, powoli wyczerpując system.

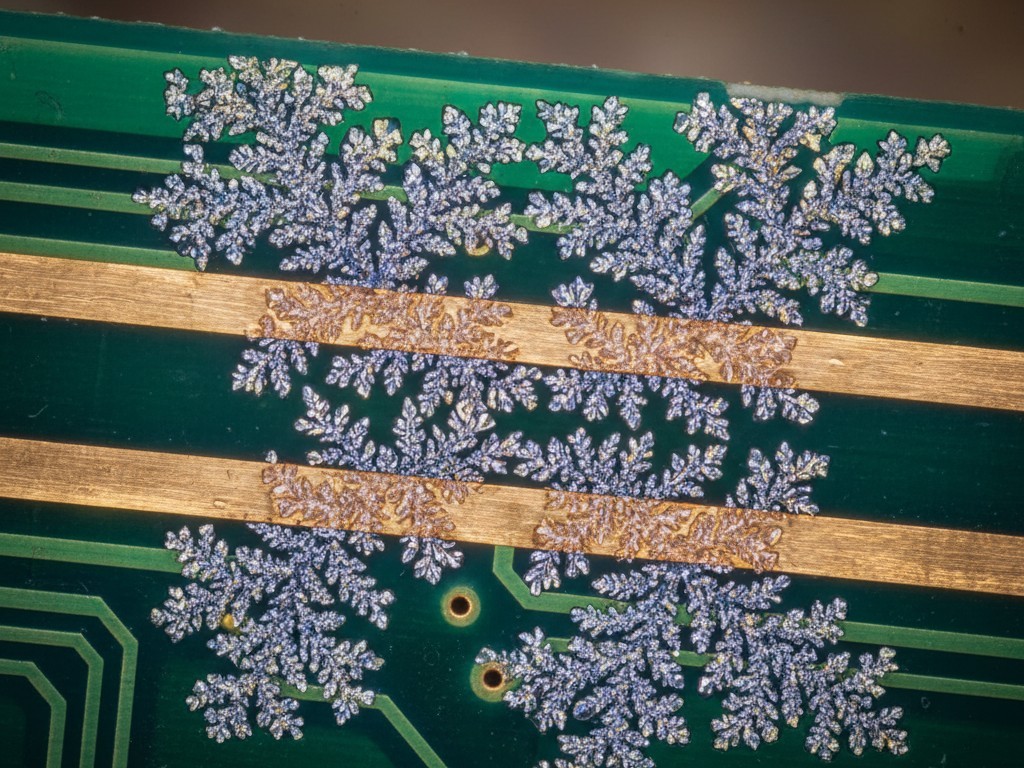

W bardziej agresywnych scenariuszach ten wyciek przekształca się w migrację elektrochemiczną. Jony metalu rozpuszczają się na anodzie i migrują w kierunku katody, osadzając się w strukturach przypominających paprocie, zwanych dendrytami. Widziałem te dendryty rosnące pod powłoką konformalną w czujnikach wysokiego napięcia używanych na platformach wiertniczych. Inżynierowie myśleli, że powłoka ochroni płytkę, ale pokryli brudną powierzchnię. Powłoka nie uszczelniła wilgoci; uwięziła jonowe zanieczyszczenia przy płytce, tworząc pod ciśnieniem szklarnię dla wzrostu dendrytów. W końcu powłoka się odwarstwiła, wypuklając się, gdy reakcja uwolniła gaz, a czujnik uległ zwarciu. Powłoka nie jest plastrem na brudny proces. Jeśli powierzchnia nie jest najpierw chemicznie neutralna, powłoka jest tylko mnożnikiem siły awarii.

Błąd uśredniania (Dlaczego ROSE jest martwy)

Przez dziesięciolecia branża polegała na teście ROSE (Resistivity of Solvent Extract), aby wykrywać te problemy. Zanurzasz płytkę w roztworze, mierzysz zmianę rezystywności i otrzymujesz liczbę reprezentującą średnią czystość zespołu. Jeśli jest poniżej 1,56 µg/cm² równoważnika NaCl, test jest zaliczony.

Ta metoda to dinozaur. Została opracowana dla technologii przewlekanej, gdzie komponenty były duże, odstępy szerokie, a płyn czyszczący mógł łatwo spłukać całą powierzchnię. Stosowanie ROSE do nowoczesnej, gęsto upakowanej płytki z QFN (Quad Flat No-leads) i pasywnych 0201 jest gorsze niż bezużyteczne; jest niebezpieczne.

Spójrz na geometrię. Test ROSE uśrednia zanieczyszczenia na całej powierzchni płytki. Możesz mieć nieskazitelną płytkę z zerowym zanieczyszczeniem prawie wszędzie, ale z ogromną koncentracją aktywnego topnika uwięzioną pod pojedynczym 48-pinowym QFN. Ponieważ test uśrednia ten szczyt na całą płytkę, końcowa liczba wygląda na niską. Otrzymujesz „Zaliczony” w raporcie. Tymczasem ten QFN siedzi w kałuży halogenków, czekając na pierwszy wilgotny dzień, by się zwarł.

Standardowe limity często są dziedziczone z ery o znacznie niższej czułości. Wartość 1,0 µg/cm² może być odpowiednia dla tosteru, ale dla radaru samochodowego działającego na wysokich częstotliwościach lub rozrusznika serca wykrywającego mikro-woltowe sygnały, jest katastrofalna. Poleganie na średniej wartości do certyfikacji projektu o wysokiej gęstości jest jak sprawdzanie średniej temperatury szpitala, by określić, czy jeden pacjent ma gorączkę. Maskuje to lokalną rzeczywistość.

Lokalna analiza kryminalistyczna: jedyna prawda

Jeśli nie możesz zmierzyć zanieczyszczeń lokalnie, zgadujesz. Aby zapewnić niezawodność w projektach o ultra-niskim przecieku, musisz przejść od uśredniania masowego do lokalnej analizy kryminalistycznej, używając narzędzi takich jak C3 (Critical Cleanliness Control) lub lokalna chromatografia jonowa (IC).

Proces jest chirurgiczny. Zamiast myć całą płytkę w wiadrze, te systemy używają małej dyszy do dozowania precyzyjnej objętości płynu ekstrakcyjnego na konkretny komponent — powiedzmy, podejrzany QFN lub ciasną grupę BGA. Płyn pozostaje tam, rozpuszczając pozostałości uwięzione między padami, a następnie jest zasysany i analizowany.

Wyniki często są szokujące. Audytowałem linie produkcyjne, gdzie test ROSE na całej płytce pokazał komfortowe 0,2 µg/cm², ale lokalna ekstrakcja na układzie zarządzania zasilaniem ujawniła poziomy bliższe 15 µg/cm² siarczanów i bromków. To jest palący dowód. To różnica między niezawodnym produktem a wycofaniem z rynku.

Musisz też weryfikować przyszłość, nie tylko teraźniejszość. Tutaj wchodzi w grę testowanie rezystancji izolacji powierzchniowej (SIR). SIR używa testowych kuponów z wzorami grzebieniowymi zaprojektowanymi tak, aby naśladować geometrię twojej płytki. Poddajesz te kupony działaniu ciepła, wilgotności i napięcia przez tygodnie (często ponad 500 godzin). Jeśli rezystancja spada, wiesz, że twój proces — topnik, mycie i wypalanie — tworzy przewodzącą ścieżkę.

Analizując te wyniki, nie szukasz ogólnego „brudu”. Szukasz konkretnych jonów. Chlorki i bromki to agresywne czynniki niszczące zwykle pochodzące z aktywatorów topnika. Siarczany często pochodzą z płukania wodą z kranu lub opakowań kartonowych. Sód może pochodzić z potu ludzkiego. Wiedza co jest na płytce, mówi ci gdzie proces zawiódł.

Chemia żalu

Rozwiązanie tego często wymaga trudnej rozmowy o topnikach „No-Clean”. Termin marketingowy „No-Clean” jest jednym z najbardziej udanych oszustw w historii elektroniki. Sugeruje „zostaw to i będzie dobrze”. Dokładniejsza nazwa to „Niskie pozostałości, wysokie ryzyko.”

Dla zabawek konsumenckich lub standardowej logiki cyfrowej w suchych środowiskach „No-Clean” jest całkowicie wystarczające. Ale dla obwodów o wysokiej niezawodności i niskim przecieku, te pozostałości są obciążeniem. Problem polega na tym, że nie można po prostu spłukać płytki „No-Clean” wodą. Te żywice są zaprojektowane jako nierozpuszczalne w wodzie. Jeśli myjesz je czystą wodą DI, często ich nie usuwasz; tylko częściowo rozpuszczasz nośnik i pozostawiasz biały, przewodzący osad, który jest znacznie gorszy niż oryginalne pozostałości.

Aby wyczyścić nowoczesną płytkę, potrzebujesz chemii. Potrzebujesz saponifikatorów — specjalnie opracowanych środków czyszczących, które reagują z pozostałościami topnika, czyniąc je rozpuszczalnymi w wodzie, co pozwala na ich wypłukanie spod tych komponentów o niskim odstępie. Musisz pokonać pułapkę geometrii. Jeśli komponent ma wysokość odstępu 25 mikronów, woda o wysokim napięciu powierzchniowym (72 dyny) będzie miała trudności z przeniknięciem tej szczeliny. Potrzebujesz płynu czyszczącego o niższym napięciu powierzchniowym oraz procesu mycia, który dodaje energię mechaniczną (spraye lub ultradźwięki), aby wymusić wnikanie płynu i, co kluczowe, wyciągnąć zanieczyszczenia.

Niezawodność to wybór

Zawsze jest ktoś, kto się temu sprzeciwia. Powiedzą, że testowanie lokalne jest zbyt wolne lub że dodanie cyklu mycia z saponifikatorami kosztuje za dużo. Liczą źle.

Liczą koszt płynu i czasu maszyny. Ignorują koszt utraty reputacji, gdy twój flagowy produkt zawodzi w tropikach. Ignorują koszt wysyłania inżynierów do klienta, by rozwiązać „fantomowy” błąd, który znika po włączeniu klimatyzacji. Fizyka nie negocjuje z twoim harmonogramem produkcji. Jeśli zostawisz jony na płytce i dasz im ścieżkę oraz napięcie, będą się przemieszczać. Jedynym wyborem jest, czy usuniesz je przed opuszczeniem fabryki, czy poczekasz, aż zniszczą produkt w rękach klienta.