Zimne połączenia w ciężkich zmontach z miedzi nie są problemem umiejętności lutowania. To problem energii cieplnej. Gdy projekt PCB wymusza wagę miedzi do trzech uncji na stopę kwadratową lub więcej, gdy płaszczyzny zasilania rozprzestrzeniają się na całe warstwy, a busbary są bezpośrednio zintegrowane z ułożeniem, fizyka się zmienia. Standardowe profile reflow i procesy lutowania falowego zostały zaprojektowane dla płytek z umiarkowaną masą termiczną. Zakładają, że ciepło podawane na przywód lutowniczy komponentu szybko się rozprzestrzenia, doprowadzając połączenie do temperatury topnienia w przewidywalnym oknie.

Ciężka miedzia burzy to założenie. Sama miedź staje się tak dużym chłodzeniem, że głodzi połączenie energią cieplną. Pozostajesz z matowymi, ziarnistymi powierzchniami i niepełnymi wiązaniami meta-intermetalicznymi, które zawodzą na polu lub wywołują kosztowne pętle poprawek, zanim płytka zostanie wysłana.

W PCBA Bester traktujemy ciężką miedź i konstrukcje o dużym natężeniu prądu jako wyzwanie w zakresie zarządzania ciepłem, a nie tylko jako proces lutowania. Rozwiązanie to nie tylko wyższe temperatury w kadzi lutowniczej czy dłuższy czas przebywania. To strategia na poziomie systemu: zrozumieć fizykę masy termicznej, stosować agresywne i precyzyjnie kontrolowane podgrzewanie wstępne oraz dostosować profil procesu do termicznej bezwładności twojej montażu. To jak unikasz defektów, które dręczą konstrukcje z ciężkiej miedzi i dostarczasz płytki spełniające normy niezawodności klasy 2 lub 3 bez niekończących się poprawek.

Dlaczego ciężki miedź pokonuje standardowe procesy lutowania

Problemem jest bezwładność cieplna. Wysoka pojemność cieplna i przewodność cieplna miedzi sprawiają, że gdy przechodzisz od jednej do czterech lub sześciu uncji miedzi, nie tylko skalujesz geometrię — mnożysz masę termiczną. Ta masa działa jak gąbka na ciepło, absorbując ogromne ilości energii nawet przy niewielkim wzroście temperatury. Gdy fala lutownicza lub piec reflow podaje ciepło, masywna płyta miedziana przewodzi je z powrotem od połączenia szybciej, niż źródło może je uzupełnić. Połączenie nigdy nie osiąga temperatury topnienia lutowia, albo osiąga ją tak krótko, że nie może się uformować wiązanie metallurgiczne.

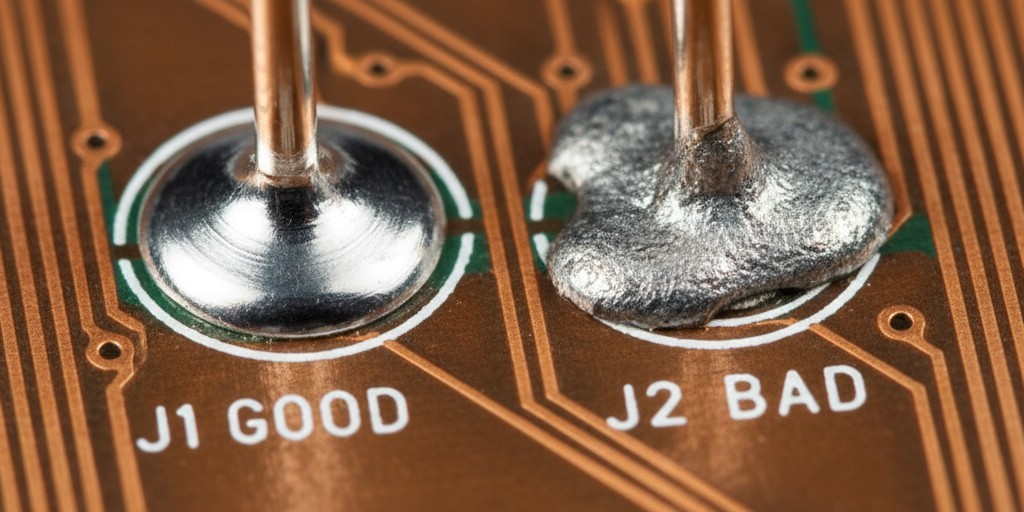

Zimne połączenie to porażka w tworzeniu związku meta-intermetalicznego. Gdy stopiony cynow-opat podnosi się na powierzchnię miedzi przy odpowiedniej temperaturze, na interfejsie powstaje cienka warstwa związków meta-intermetalicznych — głównie Cu₆Sn₅ i Cu₃Sn. Ta warstwa jest związek. Jego tworzenie wymaga zarówno wystarczającej temperatury, jak i czasu. Jeśli powierzchnia miedziana nigdy się nie nagrzewa wystarczająco, ponieważ jej własna masa wyczerpała dostępną energię, warstwa międzymetale jest niekompletna lub nieobecna. Efektem jest połączenie, które powierzchownie wygląda na zwilżone, ale brakuje mu wytrzymałości strukturalnej. Pod wpływem cykli termicznych lub naprężeń mechanicznych, te połączenia pękają. Pod obciążeniem elektrycznym wykazują wysoką rezystancję i generują ciepło, przyspieszając awarię.

Widoczny jest wizualny obraz złej wymiany ciepła: ziarnista lub matowa powierzchnia lutowania, słabe tworzenie się filtra oraz brak gładkiego, wklęsłego menisku prawidłowo nawilgoconego połączenia. To sygnatury lutowania, które stwardniało zanim zdążyło pełnić swoją funkcję. Chociaż IPC-6012 określa te defekty dla płytek Klasy 2 i Klasy 3, standard nie mówi jak ich unikać. To wymaga inżynierskiego zaprojektowania procesu, aby przezwyciężyć deficyt cieplny.

To wyzwanie skaluje się nieliniowo. Płyta dwounce może tolerować standardowy profil reflow z drobnymi modyfikacjami. Płyta cztero-ounceowa spowoduje defekty, chyba że proces zostanie zasadniczo przebudowany. Płyta sześciouncjaowa lub z wbudowanymi autobusami może pokonać nawet najbardziej agresywne zmiany procesu. Pierwszym krokiem jest zrozumienie, że masa cieplna nie jest szczegółem. To jest główną ograniczeniem.

Specyfikacje wagowe miedzi i ich implikacje cieplne

Waga miedzi jest określona w uncjach na stopę kwadratową, co jest miarą grubości. Jedna uncja miedzi ma około 1,4 mil (35 mikronów) grubości. Sześć uncji to 8,4 mil. Różnica wydaje się mała, ale jej wpływ na masę cieplną jest ogromny. Ponieważ masa rośnie wraz z objętością, płaszczyzna miedzi o wadze sześciu uncji ma sześciokrotnie więcej masy niż płaszczyzna o jednej uncji tej samej powierzchni. Ma sześciokrotnie większą bezwładność cieplną i wymaga sześciokrotnie więcej energii do osiągnięcia tej samej temperatury.

Dla zespołów w zakresie od jednej do dwóch uncji, standardowe procesy reflow lub lutowania falowego zwykle zapewniają wystarczającą ilość ciepła. Masa cieplna jest do opanowania, a płyta osiąga równowagę w typowym cyklu. Mogą być potrzebne drobne korekty czasu nasiąkania lub temperatury szczytowej, ale proces pozostaje konwencjonalny.

Przy trzech do czterech uncji, krajobraz cieplny się zmienia. Miedź zaczyna dominować nad budżetem cieplnym zespołu, a standardowe podgrzewanie konwekcyjne nie nadąża. Wstępne nagrzewanie staje się koniecznością. Bez niego, płyta wchodzi do strefy reflow z dużymi gradientami cieplnymi; miedź jest znacznie chłodniejsza niż komponenty. Pasta lutownicza topnieje, ale połączenie tworzy się niekompletnie, ponieważ podłoże z miedzią nie osiągnęło temperatury topnienia. Przy tej wadze, modyfikacje procesu to nie juz drobne poprawki, lecz konieczność.

Przy sześciu uncjach i więcej, lub w zespołach z dużymi autobusami, masa cieplna staje się ekstremalna. Konwencjonalne procesy reflow i lutowania falowego, nawet z przedłużonym wstępnym nagrzewaniem, po prostu nie mogą dostarczyć wystarczającej ilości energii. Miedź działa jak nieskończony chłodnik cieplny. Te zespoły często wymagają selektywnego lutowania z przedłużonym czasem przebywania, ręcznego lutowania żelazkiem wysokiej mocy lub technik alternatywnych, takich jak podgrzewanie indukcyjne. Zrozumienie, gdzie leży Twoje projekt na tym spektrum, wyznacza całą strategię produkcji, zaczynając od najważniejszego kroku: wstępnego nagrzewania.

Strategie podgrzewania wstępnego dla połączeń o dużej masie

Wstępne nagrzewanie to nie tylko podgrzewanie płyty; to najpotężniejsze narzędzie do zarządzania masą cieplną. Jego celem jest zmniejszenie różnicy temperaturowej między miedzią a docelową temperaturą reflow, minimalizując energię potrzebną podczas końcowego procesu lutowania. Standardowa zmontowana płyta może być wstępnie nagrzana do 120–140°C. Przy ciężkiej miedzi, cel musi być znacznie wyższy – często 160–180°C lub więcej – aby zapewnić, że bezwładność miedzi nie stworzy deficytu cieplnego, którego strefa reflow nie będzie w stanie pokonać. To wymaga zarówno wyższych temperatur, jak i dłuższych czasów nasiąkania, aby masa osiągnęła równowagę.

Podczerwień (IR) od spodu i wymuszona konwekcja są najskuteczniejszymi metodami. Podgrzewanie IR dostarcza promienistą energię bezpośrednio do powierzchni miedzi, które są silnie absorpcyjne. Pozwala to na głębsze przenikanie energii przez płytę i skuteczniejsze podgrzewanie warstw wewnętrznych niż konwekcja sama w sobie. Wymuszona konwekcja uzupełnia IR, zapewniając jednorodną temperaturę powietrza, redukując ryzyko zimnych punktów. Przy ciężkiej miedzi systemy lutowania falowego muszą mieć przedłużone strefy wstępnego nagrzewania z wieloma emitterami IR, a piekarniki reflow muszą mieć swoje strefy wstępnego nagrzewania wydłużone lub z ulepszonymi elementami IR.

Czas nasiąkania — czas, przez który płyta pozostaje w szczytowej temperaturze wstępnego nagrzewania — nie jest luksusem. To konieczność. Bez odpowiedniego nasiąkania, powierzchnia i komponenty płyty mogą osiągnąć docelową temperaturę, ale masa miedzi z niej będzie opóźniona. Odpowiednie nasiąkanie pozwala na przewodzenie ciepła przez miedź, eliminując te gradienty. Płyta o wadze czterech uncji może wymagać nasiąkania przez 60 do 90 sekund w 160°C. Przy zespołach z sześcioma uncjami lub z dużymi autobusami, czas nasiąkania może wydłużyć się do dwóch minut lub więcej.

Kompromis w agresywnym wstępnym nagrzewaniu to ryzyko dla termicznie wrażliwych komponentów, takich jak kondensatory elektrolityczne czy złącza z obudową plastikową. Długotrwałe wystawianie na temperaturę 180°C może pogorszyć te elementy. Rozwiązaniem jest nagrzewanie strefowe, gdzie ciepło jest skupione na ciężkich obszarach miedzi, a wrażliwe komponenty są chronione. Jest to inherentne dla lutowania selektywnego, ale w reflow może wymagać niestandardowych mocowań lub zaakceptowania węższego okna procesu.

Wiele zakładów próbuje przetwarzać ciężkie płyty miedziane w standardowych piecach reflow. To jest możliwe dla umiarkowanie ciężkiej miedzi (około trzech uncji), ale wymaga skrupulatnego rozwoju profilu i często kończy się marginalnymi wydajnościami. Głównym ograniczeniem jest moc wstępnego nagrzewania. Standardowe piekarniki po prostu nie dysponują wystarczającym zagęszczeniem IR, aby szybko osiągnąć temperaturę dla ciężkiej miedzi. Spowolnienie taśmy pomaga, ale zabija przepustowość. Jeśli Twój piekarnik nie jest w stanie dostarczyć 160°C lub więcej do masy miedzi z odpowiednim czasem nasiąkania, proces się nie powiedzie. W tym momencie, selektywne lub ręczne lutowanie staje się jedyną niezawodną drogą.

Wybiórcze lutowanie dla montażów z mieszanymi masami termicznymi

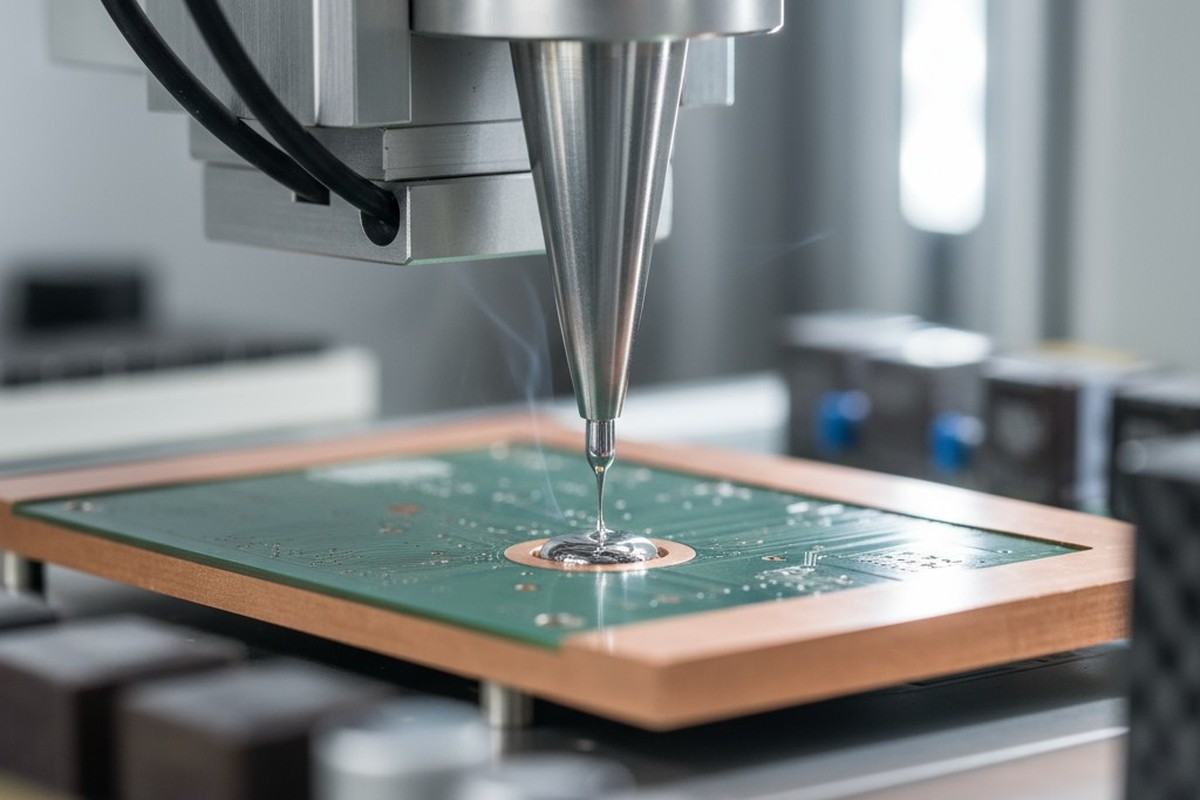

Selektywne lutowanie polega na naniesieniu roztopionego lutowia na określone połączenia za pomocą małej dyszy, zamiast zanurzać całą płytę w fali. Ta precyzja czyni je nieocenionym dla zespołów z mieszanymi wagami miedzi — tam, gdzie ciężkie warstwy zasilające współistnieją z standardowymi warstwami sygnałowymi — lub gdy komponenty przezwiercane w obszarach o dużej masie muszą być lutowane bez przegrzewania reszty płyty. Zaleta to precyzja; wada to przepustowość.

Selektywne lutowanie jest właściwym wyborem, gdy masa cieplna znacząco się różni na płycie, gdy wrażliwe komponenty nie tolerują globalnego wstępnego nagrzewania, lub gdy geometria płytki sprawia, że lutowanie falowe jest niepraktyczne. Zasilacz z sekcją zasilania o wadze sześciu uncji i sekcją sterowania o wadze dwóch uncji stawia dylemat dla lutowania falowego: profil agresywny wystarczający dla ciężkiej miedzi przegrzeje lekką miedź, natomiast profil konserwatywny spowoduje zimne połączenia. Selektywne lutowanie rozwiązuje to, traktując każdą strefę niezależnie. Obszar o wadze sześciu uncji otrzymuje lokalizowany, przedłużony wstępny nagrzewanie i dłuższy czas kontaktu z lutem, podczas gdy obszar o wadze dwóch uncji jest traktowany standardowo.

Kluczem jest osiągnięcie równowagi cieplnej w strefie o dużej masie, bez przegrzewania strefy o małej masie. To się robi poprzez strefowe wstępne nagrzewanie za pomocą IR lub dysz gorącego powietrza umieszczonych nad docelowym obszarem. Nagrzewanie można stopniowo podnosić do 180°C w strefie ciężkiej miedzi, podczas gdy reszta płyty pozostaje w niższej temperaturze. Następnie dysza lutownicza aplikuje lut z wydłużonym czasem przebywania, zapewniając pełne nawilgocenie mimo resztkowego chłodzenia miedzi.

Dobór dyszy i czas przebywania mają kluczowe znaczenie. Dysza musi odpowiadać geometrii złącza. Do ciężkiego miedzi, większa dysza lub mini-fala zapewnia większą ilość płynnego cyny, która działa jako termiczny zbiornik, podtrzymując dostarczanie ciepła. Czas przebywania — czas kontaktu — musi być również wydłużony. Gdy standardowe złącze potrzebuje jednej lub dwóch sekund, złącze z ciężkiego miedzi może wymagać od trzech do pięciu sekund lub więcej. Topnik musi być także starannie zarządzany, ponieważ lokalne, przedłużone nagrzewanie może wyczerpać jego aktywność i prowadzić do słabego zwilżania.

Lutowanie falowe płytek wysokoprądowych

Lutowanie falowe nadal jest wiarygodnym procesem dla płytek z ciężkim miedziem, ale tylko jeśli mają one jednolitą masę termiczną. Jego zaletą jest wydajność, co czyni go opłacalnym przy produkcji na dużą skalę. Wyzwanie polega na tym, że cały proces musi być dostosowany do najgorszej masy termicznej na płycie. Jeśli miedź jest równomiernie ciężka, to działa. Jeśli się różni, ryzykujesz przegrzewanie jasnych obszarów lub niedogrzewanie cięższych.

Rozszerzone strefy podgrzewania są niezbędne. Standardowa maszyna do lutowania falowego może mieć sekcję podgrzewania o długości 1,5 metra; dla ciężkiego miedzi, często wymaga się co najmniej 2 metrów z co najmniej czterema strefami. Zapewnia to czas i energię potrzebne do wyrównania masy miedzi. Docelowa temperatura na wyjściu z sekcji podgrzewania powinna wynosić 160–180°C, mierzona bezpośrednio na powierzchni miedzi przy użyciu termopar kontaktowych, a nie odczytywana z temperatury powietrza.

Prędkość przenośnika determinuje czas kontaktu z falą roztopionej cyny. Standardowe prędkości od 1 do 1,5 metra na minutę są często zbyt szybkie dla ciężkiego miedzi. Efekt chłodzenia miedzi może niemal natychmiast obniżyć temperaturę złącza poniżej temperatury topnienia. Zwolnienie prędkości przenośnika do 0,6–0,8 metra na minutę wydłuża czas kontaktu, pozwalając na stabilizację złącza i ukończenie tworzenia się międzymetalicznych warstw. Cena tego rozwiązania to mniejsza wydajność. Aby znaleźć optymalną prędkość, konieczne są testy iteracyjne z użyciem termopar w celu potwierdzenia, że złącze osiąga i utrzymuje docelową temperaturę.

Zasady projektowania profilu termicznego

Profil termiczny to podróż płyty przez czas i temperaturę. Dla ciężkiego miedzi, nie można po prostu skalować standardowego profilu; trzeba zaprojektować nowy, który uwzględnia ogromne opóźnienie termiczne masy miedzi.

Profile wysokiej masy wymagają przedłużonych okresów nasiąkania i potencjalnie wyższych temperatur szczytowych. Strefa nasiąkania, gdzie płyta jest utrzymywana tuż poniżej temperatury topnienia cyny, pozwala miedzi na wyrównanie. Dla płyty o wadze czterech uncji, 60 sekund nasiąkania może wymagać wydłużenia do 90 lub 120 sekund. Temperatura nasiąkania powinna być tak wysoka, jak mogą tolerować elementy — często 160–170°C — aby zminimalizować pozostałą różnicę do temperatury topnienia. Temperatura szczytowa może wymagać podniesienia do granic wymagań stopu cyny, np. 250°C dla bezołowiowego SAC305, aby zapewnić osiągnięcie temperatury topnienia w najcięższych obszarach miedzi.

Weryfikacja profilu za pomocą termopar przymocowanych bezpośrednio do ciężkich obszarów miedzi jest koniecznością. Profil zweryfikowany na podstawie pomiaru temperatury powietrza lub elementu jest bezsensowny. Musisz zmierzyć samą miedź. Przeprowadź płyty przez proces i przeanalizuj dane. Miedź musi osiągnąć temperaturę topnienia i utrzymywać ją przez co najmniej 45–60 sekund dla lutów z ołowiem lub 60–90 sekund dla lutów bez ołowiu. Jeśli jest krócej, dostosuj profil — zwiększ podgrzewanie, wydłuż czas nasiąkania lub podnieś temperaturę szczytową — i przeprowadź test ponownie.

Niewystarczający czas powyżej temperatury topnienia to najczęstsza przyczyna awarii. Miedź osiąga temperaturę topnienia na chwilę, ale jej własna inercja cieplna obniża temperaturę, zanim ukończą się reakcje metalurgiczne. Powoduje to słabe złącza z niekompletnymi warstwami międzymetalicznymi. Inne awarie związane z profilem obejmują mostkowanie, częste z powodu wyczerpania topnika z nadmiernego podgrzewania, oraz nadmierne resztki topnika z profilu zbyt długiego lub zbyt gorącego dla chemii topnika.

Integracja busbarów i ekstremalne cechy miedzi

Słupy zasilające to solidne pręty miedziane używane do przewodzenia prądów setek amperów. Ich masa termiczna jest rzędu wielokrotności ciężkich płaszczyzn miedzianych. Lutowanie do słupa zasilającego wykracza poza możliwości każdego konwencjonalnego procesu reflow lub falowego; wymaga ono lokalnego, trwałego nagrzewania, które może przewyższyć zdolność słupa do odprowadzania ciepła.

Techniki lutowania słupów zasilających obejmują wysokotemperaturowe lutownice, lutowanie rezystancyjne i mini-węże do lutowania w kadzi. Standardowa lutownica się nie sprawdzi, ponieważ słup odciąga ciepło szybciej, niż może je dostarczyć. Wysokiej mocy lutownica o dużej końcówce i mocy ponad 150 W zapewni niezbędne dostarczenie ciepła. Technika polega na podgrzewaniu słupa lutownicą przez 10–20 sekund przed nałożeniem lutowia. Mini-węż lub źródło stopionego cyny w formie fontanny są równie skuteczne, dostarczając lokalny strumień roztopionej cyny, który pełni funkcję zarówno materiału łączącego, jak i termicznego zbiornika.

Uchwyty są kluczowe, aby zapobiec niewłaściwemu ustawieniu z powodu rozszerzania się termicznego. Potrzebne są specjalne uchwyty mocujące zarówno słupy, jak i płytę PCB. Podgrzewanie całej kombinacji w piekarniku przed miejscowym lutowaniem pomaga ograniczyć ogólny gradient termiczny.

Inspekcja połączeń dla tych wysokoreliability applications musi być rygorystyczna. Inspekcja wizualna musi potwierdzić pełne utworzenie filletu, gładką, wklęsłą meniskę i lśniącą powierzchnię. Dla aplikacji klasy 3 często wymagana jest analiza przekroju, aby zapewnić ostateczny dowód solidnej warstwy międzymetalicznej.

Zapobieganie pętlom poprawek poprzez walidację procesu

Cel całej tej pracy — optymalizacja podgrzewania wstępnego, wybór procesów i projektowanie profili — to wyeliminowanie defektów zanim się pojawią. Naprawa jest kosztowna, ryzykowna i oznaka zepsutego procesu. Jedynym sposobem jej uniknięcia jest empiryczna walidacja procesu za pomocą testowych płytek, które odwzorowują masę termiczną Twojego projektu produkcyjnego.

Umieść termopary w obszarach o największej masie tych testowych płytek. Przeprowadź je przez proponowany proces, zarejestruj dane i przeanalizuj wykresy. Zweryfikuj, czy każde krytyczne złącze osiąga i utrzymuje temperaturę topnienia przez wymagany czas. Jeśli któryś obszar jest poniżej, dostosuj jeden parametr — temperaturę podgrzewania wstępnego, czas nasiąkania, prędkość przenośnika — i przeprowadź ponowny test. To podejście oparte na danych i iteracyjne tworzy proces, który działa. Inwestycja w testowe płytki jest znikoma w porównaniu z kosztami zniszczenia jednostek produkcyjnych.

Po lutowaniu inspekcja wizualna powinna skupiać się na oznakach prawidłowego transferu cieplnego. Dobrze wykonane połączenia wykazują pełne zwilżenie, z stopem płynącym płynnie w zagłębienie. Powierzchnia będzie błyszcząca, a nie matowa, ziarnista lub pęknięta. Złe połączenia, gdzie stop zbiera się w krople lub wygląda na zamrożony, są sygnaturą niewystarczającego ciepła. To przewidywanie awarii w terenie. Wykrycie ich podczas walidacji pozwala naprawić proces u źródła.

Zweryfikowane zarządzanie termiczne jest nicią łączącą każdy element tego przewodnika. Niezależnie od tego, czy projektujesz strategię podgrzewania wstępnego, czy lutujesz szynę, wyzwanie jest takie samo: dostarczyć wystarczającą ilość energii cieplnej do masy miedzi, aby utworzyć pełne połączenie międzymetaliczne. Krok walidacji potwierdza, że odniosłeś sukces. Gdy dane pokazują, że miedź nagrzewa się wystarczająco, a inspekcja pokazuje, że została właściwie zwilżona, masz proces, który wyeliminuje zimne połączenia, pętle poprawek i awarie w terenie.