Każda wytrawiona płytka obwodu zaczyna swoje życie jako standaryzowany arkusz laminatu, zazwyczaj pokryty miedzią FR4. To jest jedyna podstawowa prawda w procesie produkcyjnym, której fizyka nie pozwala negocjować.

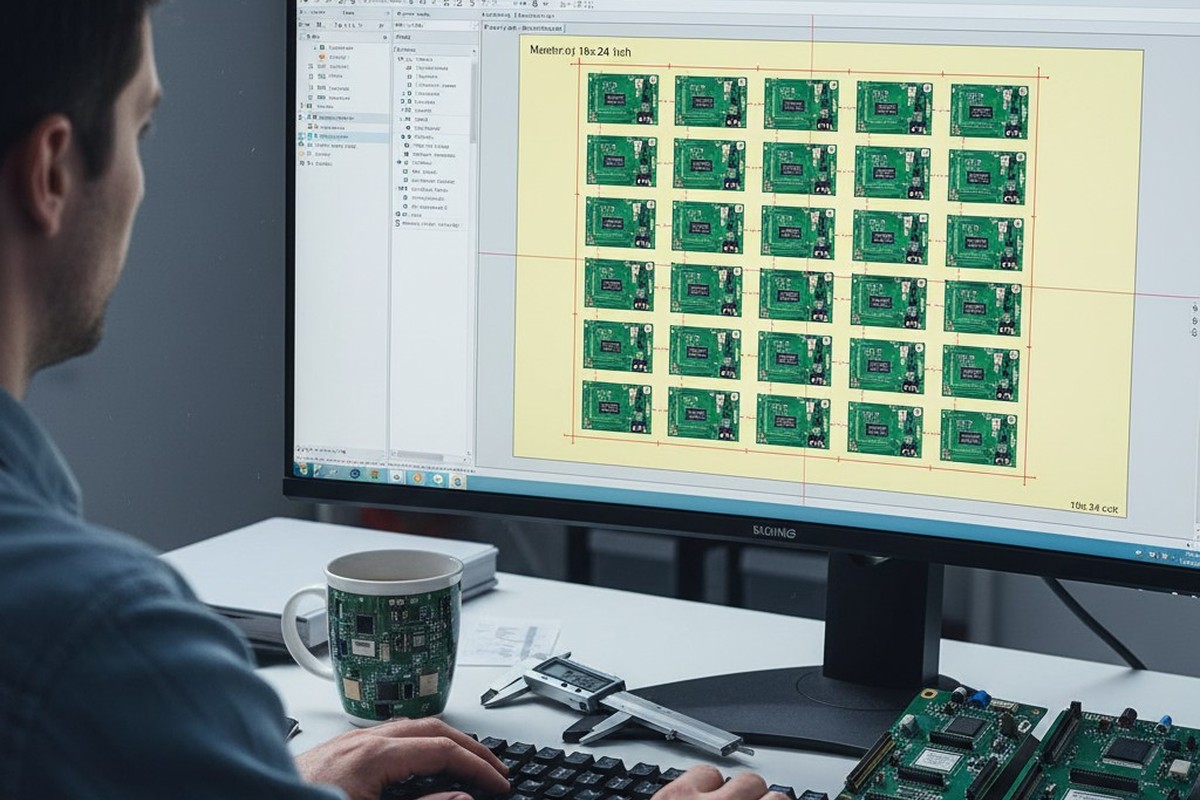

Gdy plik projektu dociera do zakładu produkcyjnego, pierwszą rzeczą, którą robią inżynierowie CAM, jest próba dopasowania twoich arbitralnych wymiarów do tego stałego obszaru. Jeśli twoja płytka ma 100mm na 100mm, mogą umieścić dwanaście jednostek na arkuszu. Jeśli zaprojektowałeś ją na 98mm na 98mm, mogą zmieścić szesnaście. Ta jedna decyzja — często podejmowana arbitralnie przez projektanta patrzącego w pustkę CAD, zamiast na halę fabryczną — właśnie podniosła koszt jednostkowy o trzydzieści procent.

Płacisz za powietrze. W branży nazywamy to „odpadkiem” lub „stratą w sieci”, ale funkcjonalnie jest to pieniądze, które zapłaciłeś, a fabryka musi potem zapłacić za usługę utylizacyjną, aby je zabrać. Model cenowy dla PCB nie jest liniowy, opiera się na tym, ile jednostek przetrwa cięcie z głównego arkusza. Najdroższy materiał w twoim produkcie to często to, co kończy w koszu za maszyną frezującą.

Fundamentalny Stały

Wszechświat produkcji elektroniki kręci się wokół laminowanego arkusza o wymiarach 18 cali na 24 cale. Chociaż istnieją większe formaty, takie jak 21×24, i masowe partie (myśl o 500 tys. jednostek), które mogą uzasadniać niestandardowy wymiar sieci od dostawcy, to arkusz 18×24 jest twardym limitem dla zdecydowanej większości produkcji.

Ale nie masz dostępu do całej jego powierzchni. To tutaj dezorientacja związana z „obszarem roboczym” niszczy marże zysku. Projektant często zakłada, że ma do dyspozycji 18 cali szerokości. Nie ma. Maszyny produkcyjne muszą chwycić krawędzie panelu, aby zanurzyć go w zbiornikach powlekania i transportować przez linie trawienia.

Te „zapasowe marginesy” zazwyczaj zajmują pełny cal obwodu: pół cala z każdej strony. To zmniejsza twoją użyteczną przestrzeń z 18×24 do obszaru roboczego 16×22. Jeśli twój projekt wymaga 16,5 cala szerokości, zmuszasz fabrykę do obrócenia układu lub do zmiany na mniejszy, mniej wydajny standard, co natychmiast zwiększa procent strat.

Kluczowe jest rozróżnienie między „Trybem prototypu” a „Trybem produkcji”. Warsztat prototypowy może sprzedać ci „stałą cenę” za kilka płytek i sam pokryć koszty strat, aby zdobyć twoją działalność. Subwencjonują twoją nieefektywność. Gdy przechodzisz do produkcji na poziomie 10 tys. lub 50 tys. jednostek, ta subsydia znika. Płacisz za każdy cal kwadratowy głównego arkusza, wykorzystany czy nie.

Niewidzialny Podatek Narzędziowy

Gdy już zaakceptujesz granice arkusza, musisz uwzględnić przestrzeń między płytkami. W narzędziu CAD łatwo jest umieścić dwie PCB w odległości zero milimetrów. W świecie fizycznym narzędzia tnące mają masę i szerokość.

Jeśli zdecydujesz się wyciąć swoje płytki z panelu — fizycznie je odciąć — musisz zostawić miejsce na frezowanie. Standardowa szerokość narzędzia w większości fabryk w Shenzhen lub w kraju to około 2,4 mm (około 100 mils). Nazywamy to „kerf”, ścieżką zniszczenia wyciskaną przez narzędzie podczas jazdy.

Jeśli masz tablicę 10×10 małych płytek sensorycznych i polegasz na trasowaniu, wprowadzasz dziesięć pionowych i dziesięć poziomych kanałów o szerokości 2,4 mm. Na panelu sumuje się to do cali utraconej laminatu — przestrzeni, która mogłaby pomieścić dwie lub trzy jednostki generujące dochód. Depanelizacja to nie tylko ograniczenie mechaniczne; to dźwignia finansowa.

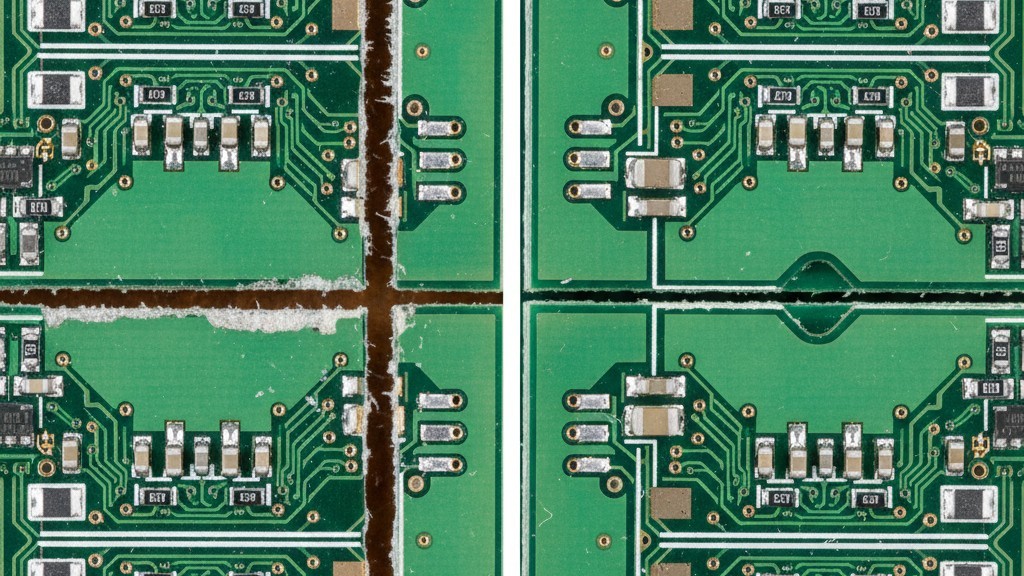

Alternatywą jest cięcie V. Ten proces wycina rowek w górnej i dolnej części płyty, pozostawiając cienki łącznik materiału, który utrzymuje ją na miejscu do zakończenia montażu. Kluczowe jest to, że cięcie V wymaga zasadniczo zerowej przestrzeni między płytkami. Możesz je położyć bardzo blisko siebie.

Jednak cięcie V to narzędzie tępe. Może ciąć tylko proste linie wzdłuż całej długości panelu; nie może zatrzymać się w połowie. Jeśli Twoja płyta ma wiszące złącza, złożone krzywe lub elementy wystające poza krawędź, cięcie V jest fizycznie niemożliwe. Musisz wrócić do frezarki i zapłacić podatek 2,4 mm.

Nie zapomnij o prowadnicach. Zakład montażowy — ludzie wkładający układy scalone na płytkę — potrzebuje „szyn odpadów” na brzegu panelu, aby go wprowadzić do linii SMT. Te prowadnice mają zwykle szerokość 0,5 cala (12,7 mm). Zawierają one celowniki (cele optyczne dla kamer pick-and-place) oraz otwory na narzędzia. Płacisz za ten laminat, ale nigdy nie będzie częścią sprzedanego produktu. To konieczny, choć strukturalnie zły element.

Matematyka Milimetra

Rozważ uogólniony scenariusz, który codziennie odgrywa się w działach wyceny. Wyobraź sobie klienta, który prosi o płytkę do urządzenia IoT dla konsumentów. Inżynier mechaniczny, priorytetowo traktując estetykę obudowy, ustala wymiary PCB na 98 mm na 98 mm.

Fabrykacja otrzymuje pliki. Zastosowują marginesy obsługi do standardowego arkusza 18×24. Uwzględniają 10 mm szyn odpadów do montażu. Biorą pod uwagę odstęp 2,4 mm na frezarkę, ponieważ płyta ma zaokrąglone narożniki (wybór estetyczny).

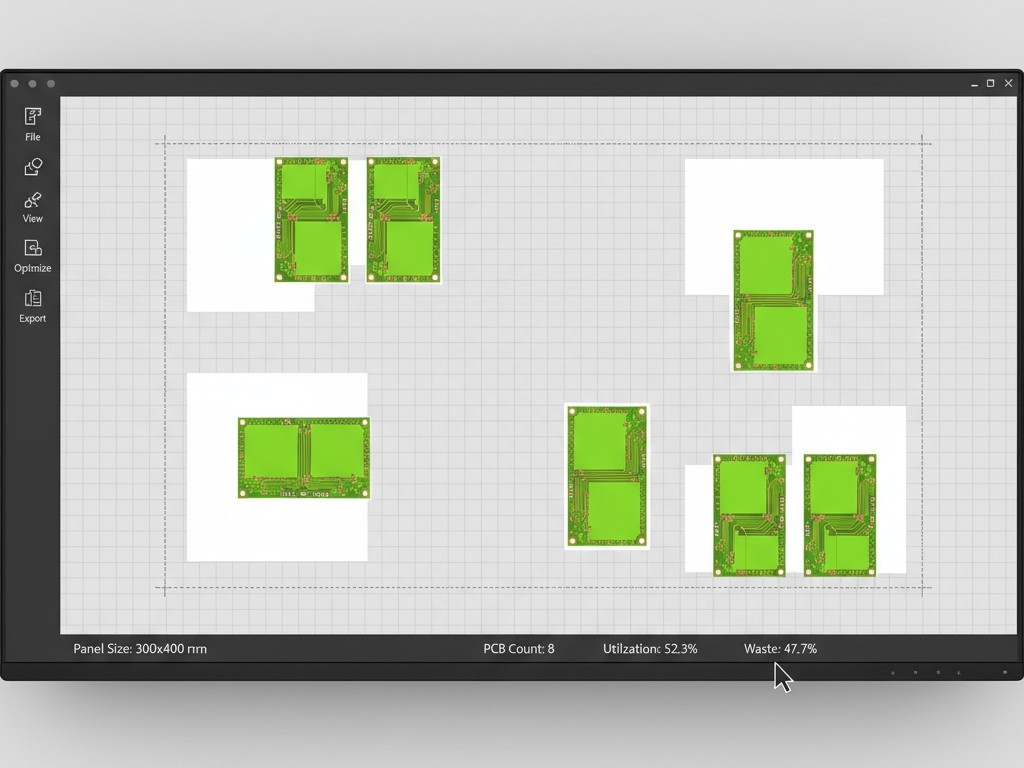

Rezultat? Fabryka może zmieścić dokładnie sześć płytek na roboczym panelu. Wykorzystanie jest słabe — może 55%. Reszta to odpad.

Teraz spójrz na geometrię. Gdyby ta płyta miała 96 mm zamiast 98 mm — co oznaczałoby redukcję o zaledwie 2 mm — inżynier CAM mógłby obrócić układ. Nagle matematyka się zmienia. Mogą inaczej ułożyć płytki. Mogą zmieścić osiem płytek na tym samym panelu.

To zwiększenie wydajności o 33% z tego samego arkusza surowego materiału. Koszt laminatu, miedzi, maski lutowniczej i czasu maszyny jest efektywnie dzielony przez osiem zamiast przez sześć. Ta redukcja o 2 mm obniża jednostkową cenę o roughly $0,40. Na partię 100 000 jednostek to $40 000 czystego zysku, który można znaleźć w 2 mm paseczku FR4.

Dlatego musisz przeprowadzić „Kontrolę geometrrii” przed zamrożeniem ograniczeń mechanicznych. Weź standardowy obszar roboczy (16×22) i podziel go przez wymiary płytek + odstęp. Jeśli wynik to nieczytelna ułamek (np. 4,2 płytki na rzęd), znajdujesz się w strefie ryzyka. Chcesz mieć liczby całkowite. Chcesz dokładnie zmieścić 5,0 lub 6,0 płytek.

Często pojawia się opór ze względu na estetykę. Projektanci uwielbiają nietrójkątne kształty: koła, kształty L, złożone kontury. Z punktu widzenia produkcji, są one wrogami wykorzystania. Płyta w kształcie L tworzy negatywną przestrzeń, którą często jest niemożliwe wypełnić, nawet za pomocą agresywnego układania (obrócenie co drugiej płyty o 180 stopni). O ile ten nietypowy kształt jest absolutnie kluczowy dla funkcji produktu, zaokrąglij go. Zużycie frezarki i odpad to koszty, które nie dają żadnej wartości końcowemu użytkownikowi.

Integralność Strukturalna & Pułapka Montażowa

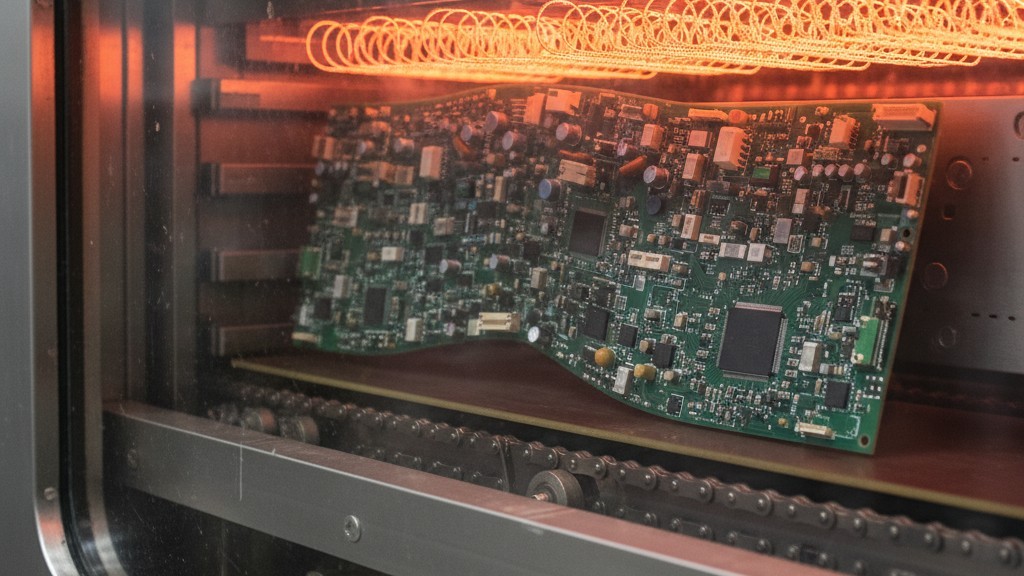

Optymalizacja pod względem czystej gęstości ma punkt krytyczny, dosłownie. Panel, który jest zbyt ciasno upakowany, z zbyt dużą ilością usuniętego materiału, traci swoją integralność strukturalną.

Podczas procesu montażu panel przemieszczany jest na taśmie przez reflow oven, w którym temperatury osiągają 250°C. W tym cieple materiał FR4 zmięka. Jeśli masz „gryzące dziurki” (odłączalne zaczepy), które są zbyt słabe, lub jeśli wyfrezowałeś zbyt dużo materiału wspierającego, aby zmieścić jeszcze jedną płytę, panel się ugnie.

W najgorszych przypadkach panel pęka wewnątrz piekarnika. To katastrofalna awaria. Tracisz PCB, drogie komponenty na nich zamontowane, a także możesz uszkodzić maszynę do montażu. To klasyczna sytuacja „oszczędzanie na centach, wydawanie na funty”. Zaoszczędziłeś 5% na wykorzystaniu laminatu, ale obniżyłeś wydajność montażu o 10% z powodu wygniecionych lub pękniętych paneli.

Pojawia się również kwestia „X-outs”. W produkcji na dużą skalę statystycznie jest prawdopodobne, że na dużej płytce laminatu będą defekty (błędy trawienia, zanieczyszczenia). Jeśli wymagasz, aby każda dostarczona płyta miała 100% dobrych schematów, fabryka musi wyrzucić całe panele tylko dlatego, że jedna jednostka na dwunastu zawiodła. To znacznie podnosi koszty.

Jeśli pozwalasz na „X-outs” — oznaczenie wadliwej płytki czarnym markerem, ale wysyłka reszty panela — pozwalasz fabryce zaoszczędzić dobre jednostki. Większość producentów kontraktowych radzi sobie z X-outs; ich maszyny po prostu pomijają wadliwe miejsca. Potwierdź to z firmą montażową, ale nigdy nie zabraniaj X-outs, chyba że chcesz spalić pieniądze.

Ostateczna Kontrola

Najdroższy moment, by dowiedzieć się o panelizacji, to po ukończeniu projektu. Najtańszy to etap koncepcyjny. Zanim ustalisz wymiary, skontaktuj się z firmą produkcyjną. Zapytaj o ich „standardowy rozmiar panelu roboczego” i preferowane zasady odległości. Nie polegaj na domyślnych ustawieniach w oprogramowaniu CAD, i na pewno nie zakładaj, że specyfikacje prototypowej pracowni odnoszą się do linii produkcyjnej.

Weź proponowane wymiary, dodaj 2,4 mm szczelinę frezarki (lub 0 mm dla V-score), dodaj listwy boczne i sprawdź, ile mieści się w 16×22. Jeśli wynik obejmuje dużo pustej przestrzeni, zmień wymiary. Fizyka nie dostosuje się do twojego projektu; Twój projekt musi dostosować się do fizyki arkusza.