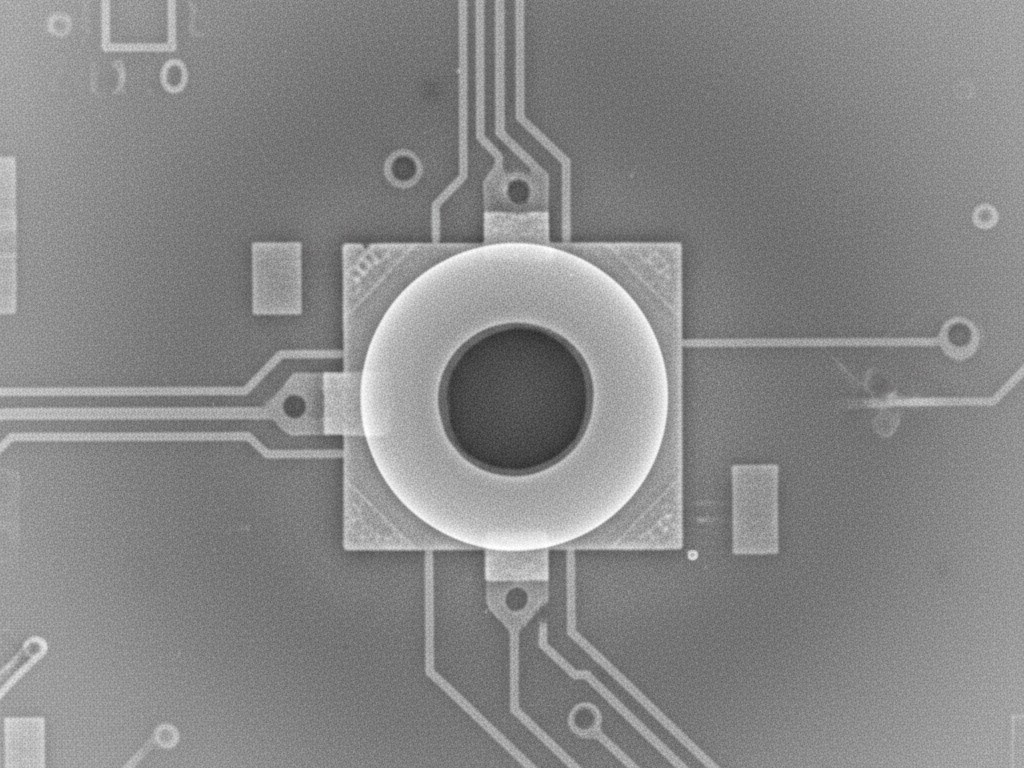

Pakiet mikro-BGA stanowi nieprzewidywalne wyzwanie w montażu elektronicznym. Przy średnicach padów mierzonych w dziesiątych milimetra i ilości lutowia w mikrogramach, ich mikroskopijna masa cieplna wyzywa konwencjonalne strategie reflow. To złączenie czynników tworzy tryby awarii, które rutynowo podnoszą wskaźniki defektów do kilku procent, podczas gdy standardowe reflow w atmosferze pozostawia przewidywalny ślad pustych przestrzeni, braku zwilżania i niewystarczających połączeń lutowniczych. W PCBA Bester traktujemy to jako nie jako ograniczenie pakietu, ale jako rozwiązywalny problem inżynierski. Nasze rozwiązanie jest systematyczne, oparte na trzech filarach: vacuum reflow eliminujący pustki, precyzyjny projekt szablonu do kontroli depozytu pasty oraz specyfikacje pasty lutowniczej dopasowane do unikalnych wymagań termicznych procesu.

Integracja tych czynników z atmosferą azotową daje spójny wynik: wskaźniki defektów poniżej jednego procenta. Nie jest to efekt bardziej dokładnej inspekcji czy reworku; to efekt wyeliminowania mechanizmów defektów u ich źródła. Vacuum reflow zajmuje się fizyką zatrzymywania gazów. Geometria otworów kontroluje mechanikę ilości pasty. Chemia pasty obsługuje kinetykę zwilżania i redukcję tlenków. Atmosfera z azotem zapobiega utlenianiu, które degraduje energię powierzchniową. Każdy czynnik jest konieczny, a żaden nie wystarczy samodzielnie. Osiągnięcie wydajności poniżej 1% to efekt zrozumienia interakcji tych zmiennych i precyzyjnego ich kontrolowania w środowisku produkcyjnym.

Tryby defektów, które determinują wskaźniki awarii mikro-BGA

Awaria montażu mikro-BGA skupia się na czterech głównych trybach. Chociaż ich przyczyny są różne, łączy je głęboka wrażliwość na zmiany w procesie.

Pustki są najczęstszym i badanym defektem. Pustki powstają, gdy gaz – pochodzący z lotów pasty, wilgoci lub uwięzionego powietrza – zostaje uwięziony w stopionej luty. W większych złączach małe pustki często nie stanowią problemu. W mikro-BGA, gdzie jedna duża pustka może zagrozić całemu połączeniu, nawet niewielkie zatrzymanie gazu może osłabić przewodzenie ciepła i wytrzymałość mechaniczną. Pustki zajmujące ponad 25% powierzchni przekroju złącza są powszechnie odrzucane; dla mikro-BGA próg ten jest osiągany przez pustki ledwo widoczne gołym okiem.

Brak zwilżania jest rzadziej występujący, ale bardziej katastrofalny. Występuje, gdy stopiona luty nie rozprzestrzenia się po metalizowanym padzie, co skutkuje częściowym kontaktem lub całkowitym brakiem zwilżenia. Przyczyną jest niemal zawsze niewystarczająca redukcja tlenków na granicy luty/pad. Minimalna ilość fluxu w złączu mikro-BGA i nierównowaga termiczna mogą uniemożliwić oczyszczenie powierzchni padów podczas krytycznego okna zwilżania. Lut then chłonie się w kropelkach, zamiast się rozprzestrzeniać, tworząc połączenie, które może wyglądać na nienaruszone, ale zawodzące pod względem elektrycznym lub mechanicznym.

Łączenie przestrzeń między sąsiednimi kulkami to problem kontroli objętości. Nadmiar pasty lutowniczej, często z powodu zbyt dużych otworów lub słabej separacji szablonów, powoduje, że sąsiednie depozyty zlewają się podczas reflow. Częstość mikro-BGA – często 0,5 mm lub mniej – oferuje niewiele miejsca na błędy. Depozyt pasty, który rozleje się zaledwie o 50 mikrometrów dalej, może stworzyć mostek, prowadzący do kosztownego zwarcia elektrycznego.

Niewystarczająca ilość stopu solderowego to jest problem odwrotny. Nieodpowiedniej wielkości depozyty pasty zostawiają spoiny z nieadekwatną wysokością filaru lub niepełnym pokryciem interfejsu kulki-zpodkładki. Te spoiny mogą przejść początkową inspekcję, ale są podatne na zmęczenie i awarię pod wpływem cykli termicznych lub obciążenia mechanicznego. Defekt jest podstępny, trudny do wykrycia bez obrazowania rentgenowskiego i może ujawnić się dopiero, gdy produkt jest już w eksploatacji.

Te cztery tryby awarii wszystkie zależą od zmiennych procesu, które działają na małych skalach i w wąskich zakresach. Wysoka wydajność wymaga kontroli nad mechanizmami, które są albo nieobecne, albo znikome w większych złączach solderowych.

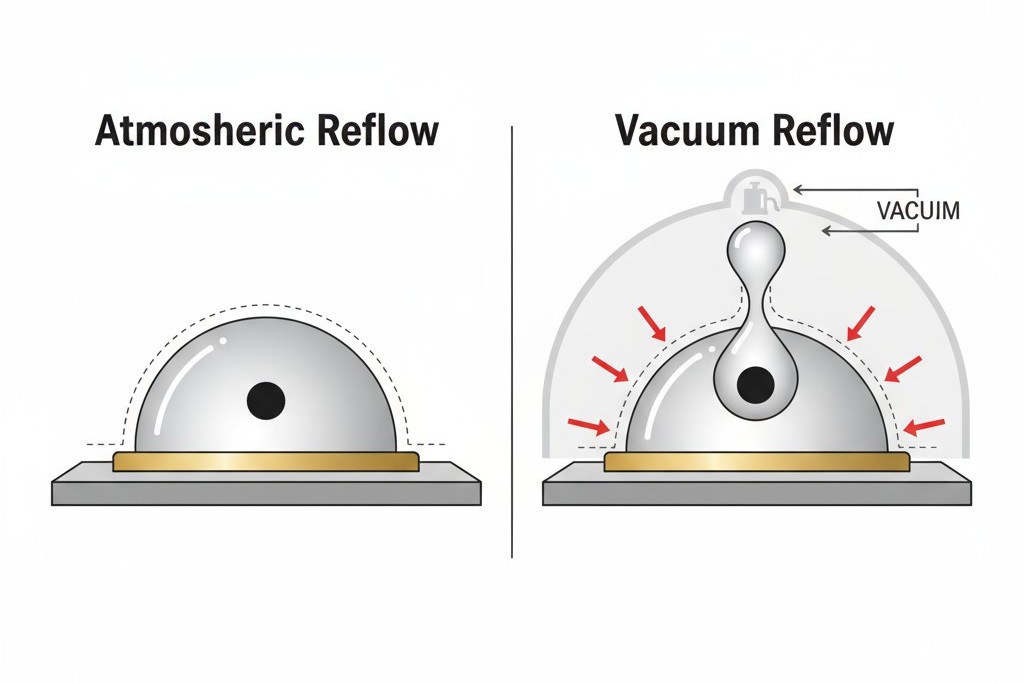

Dlaczego odsysanie w próżni eliminuje pierwotną przyczynę

Reflow atmosferyczny działa na podstawowym minusie w przypadku micro-BGA. Sam środowiskowy ciśnik to problem. Podczas standardowego ciśnienia atmosferycznego, gaz generowany przez topnik i wilgoć nie ma dokąd uciec, gdy stop jest roztopiony i uszczelnia pad. Naprężenie powierzchniowe stopionego cyny jest zbyt silne, aby umożliwić ucieczkę pęcherzykom gazu, szczególnie w tak małych objętościach. Wynik jest przewidywalny: gaz gromadzi się, tworzy pustki i twardnieje na miejscu. Chociaż korekty procesu mogą zmniejszyć generację gazu, nie mogą wyeliminować podstawowego mechanizmu zatrzymywania.

Reflow w próżni usuwa pułapkę.

Mechanizm tworzenia pustek pod ciśnieniem atmosferycznym

Główną rolą topnika jest redukcja tlenków na powierzchniach metalowych. Ta reakcja aktywowana termicznie uwalnia lotne związki organiczne i parę wodną, przyspieszając, gdy topnik osiąga swoją temperaturę aktywacji (zwykle 150-180°C). W tradycyjnym piekarniku, te gazy początkowo wydostają się swobodnie. Problem zaczyna się, gdy cząstki solderu scalają się w ciecz.

Po stopieniu solder zwilża podkładkę i kulę, tworząc cieczowy mostek o wysokim napięciu powierzchniowym. Wciąż powstające gazy są teraz uwięzione pod tą warstwą cieczy. Gaz nie może pokonać napięcia powierzchniowego i uciec, więc gromadzi się na interfejsie. Gdy montaż się schładza, te kieszenie gazowe zamarzają na miejscu jako pustki. Mały wolumen mikro-BGA oznacza, że nawet umiarkowane wydobywanie gazów powoduje wysokie procenty pustek. Pustki na poziomie 10-30% objętości są powszechne podczas reflow w atmosferze, nawet przy użyciu past z niską zawartością pustek.

Jak ciśnienie podciśnienia wypycha odgazowanie przed utwardzeniem

Reflow próżniowy odwraca gradient ciśnienia. Obniżając ciśnienie otoczenia, gdy cyna jest w stanie stopionym, proces aktywnie wyciąga gaz z połączenia. Bąbelki gazu rozszerzają się pod wpływem różnicy ciśnień, tworząc siłę skierowaną na zewnątrz, która pomaga im unieść się na powierzchnię, pękać i uwolnić swoje zawartości do ewakuowanej komory. Bariera napięcia powierzchniowego jest pokonywana przez gradient ciśnienia wywołany próżnią.

Skuteczność zależy od czasu i ciśnienia. Typowe ciśnienie od 10 do 50 mbar, tworząc ciśnienie cząstkowe wystarczające do szybkiego usuwania gazu. To ciśnienie musi być zastosowane, gdy solder jest całkowicie stopiony, ale przed rozpoczęciem krzepnięcia. Zbyt wcześnie, mało wywoła efekt; zbyt późno, gaz jest już zamknięty. Optymalny przedział czasowy jest wąski, zwykle zaczyna się na lub nieco poniżej temperatury topnienia solderu i trwa od 20 do 60 sekund.

Rezultatem jest dramatyczne, powtarzalne zmniejszenie zawartości pustek. Procesy, które w atmosferze generują 15-25% pustek, rutynowo osiągają 2-5% pod ciśnieniem próżniowym. Przy zoptymalizowanym pastach i profilach, można osiągnąć pustki poniżej 1%.

To nie jest stopniowa poprawa. To jest eliminacja dominującego trybu awarii w montażu mikro-BGA.

Parametry profilu reflow vacuum dla mikro-BGA

Profil reflow to termiczny plan działania, który musi również kontrolować środowisko ciśnieniowe. Profil, który zapewnia pustki poniżej 1%, opiera się na odpowiedzi termicznej montażu, właściwościach outgassing pasty i ograniczeniach mechanicznych systemu próżniowego.

Strategia strefy wstępnego podgrzewania i kąpieli

Strefa wstępnego podgrzewania podnosi temperaturę montażu do jednolitej i zaczyna aktywować topnik. Dla mikro-BGA prędkość zwiększania temperatury zwykle ogranicza się do 1-3°C na sekundę, aby zapobiec termo-udarowi. Strefa kąpieli, zazwyczaj 60-120 sekund w zakresie 150-180°C, pozwala topnikowi wykonać większość pracy związanej z redukcją tlenków, zapewniając czyste, zwilżalne powierzchnie, gdy solder się topi. Niektóre profile zaczynają podciągać częściową próżnię podczas kąpieli, aby wstępnie usunąć lotne związki, ale musi to być wyważone z usunięciem aktywnych składników topnika, zanim ich praca zostanie zakończona.

Czas stosowania próżni i cele ciśnienia

Kiedy i jak głęboko stosować podciśnienie, określa profil. Najczęściej sekwencja podciśnienia rozpoczyna się na końcu moczenia lub na początku rampy do szczytowej temperatury. Ciśnienie jest stopniowo obniżane przez 10 do 20 sekund do docelowego poziomu 10 do 50 milibarów. Niższe ciśnienia są bardziej skuteczne, ale zwiększają ryzyko parowania krytycznych składników topnika. Podciśnienie jest utrzymywane przez cały czas powyżej temperatury topnienia—kluczowego okna dla ograniczenia pustek, zazwyczaj od 30 do 60 sekund. W miarę chłodzenia zespołu, podciśnienie jest powoli zwalniane przez 10 do 30 sekund, co pozwala na częściowe stwardnienie cyny przed przywróceniem pełnego ciśnienia atmosferycznego.

Kontrola Szczytowej Temperatury i Szybkości Chłodzenia

Dla standardowego stopu cyny SAC305 (temperatura topnienia na poziomie 217°C), powszechne są szczytowe temperatury od 235 do 245°C, zapewniające wystarczającą margines, aby zapewnić jednolite topnienie na całej płytce. Czas powyżej temperatury topnienia (TAL) jest kluczowym parametrem, zwykle celującym w 30 do 60 sekund. Za krótko, a mokrość może być niepełna; za długo, a warstwy związków międzymetalicznych przy interfejsie lutowanego pad to rosną zbyt grube, co prowadzi do łamliwych połączeń. Aby uzyskać jednolity TAL na całym zestawie, konieczne jest staranne profilowanie z użyciem wielu termopar.

Szybkość chłodzenia po szczytowej temperaturze wpływa na strukturę ziarnową cyny. Szybsze chłodzenie (2-4°C na sekundę) generuje drobniejsze ziarna, co zazwyczaj wiąże się z lepszymi właściwościami mechanicznymi. Jednak nadmiernie szybkie chłodzenie może powodować szok termiczny. Typowa strategia to kontrolowane szybkie chłodzenie tuż po szczycie, a następnie wolniejsze chłodzenie podczas zestalania się cyny.

Projekt szablonu i otworu dla jednolitych depozytów pasty

Reflow w próżni jest bezużyteczny, jeśli nałożenie pasty jest wadliwe. Proces nanoszenia jest podstawą uzysku wyrobu mikro-BGA, a w przypadku tych elementów, projekt szablonów nie jest kwestią skalowania standardowych praktyk.

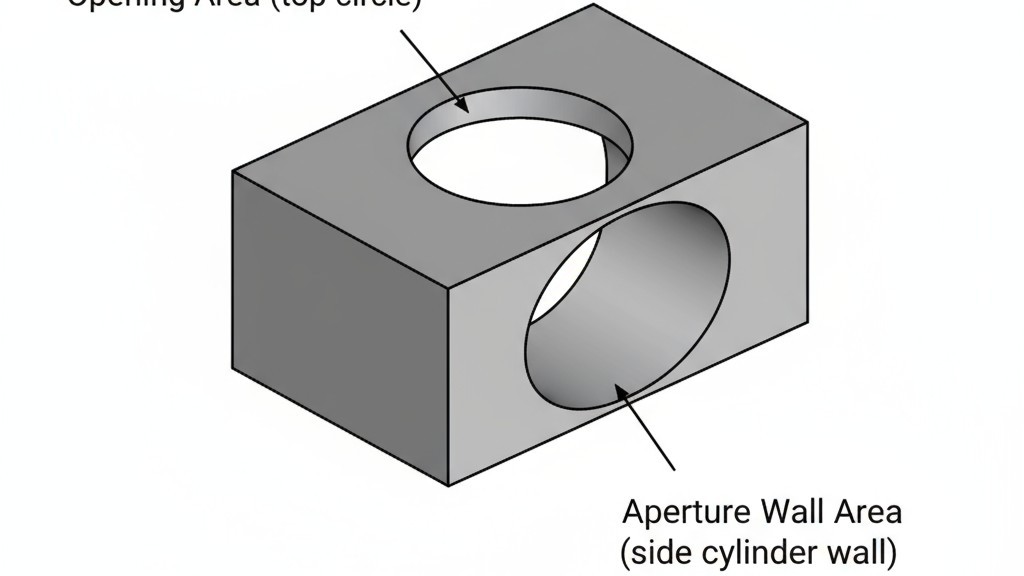

Współczynnik powierzchni otworu i wydajność uwalniania

Współczynnik powierzchni otworu — stosunek powierzchni otworu do powierzchni ścianek otworu — jest podstawową zasadą przewidywania uwalniania pasty. Wartość powyżej 0,66 jest konwencjonalną wytyczną, gwarantującą czyste osadzanie pasty na padzie zamiast przyklejenia się do ścianek otworu. Dla padów mikro-BGA o rozmiarze od 200 do 300 mikrometrów, ta zasada nakłada poważne ograniczenia na grubość szablonu.

Rozważ otwór o średnicy 250 mikrometrów. W szablonie o grubości 100 mikrometrów, współczynnik powierzchni wynosi 0,62, nieco poniżej progu. Aby zapewnić niezawodne uwalnianie, szablon musi zostać wyszczuplony do około 90 mikrometrów. Ilustruje to kluczową wymianę: cieńsze szablony poprawiają uwalnianie, ale zmniejszają ilość pasty, ryzykując niewystarczające ilości lutowia. Rozwiązaniem jest zrównoważony projekt z użyciem najcieńszego możliwego szablonu, który jest kompatybilny z wymaganą ilością lutowia.

Dobór grubości szablonu dla mikro-BGA

Grubość szablonu dla mikro-BGA zwykle wynosi od 75 do 125 mikrometrów, znacznie cieńsza od 150-200 mikrometrów używanych w standardowym SMT. Dla rozstawu 0,5 mm, typowa grubość to 100-125 mikrometrów; dla rozstawu 0,4 mm, jest to 75-100 mikrometrów. Wybór ten równoważy ilość lutowia i niezawodność uwalniania. Na PCB Bester używamy elektrolitycznie wyformowanych szablonów do mikro-BGA, z grubością dobraną na podstawie rozstawu i rodzaju pasty, ponieważ oferują one lepszą kontrolę geometrii ścianek w porównaniu z laserowo wycinanymi szablonami.

Kształt otworu i obróbka ścianek

Idealny otwór to coś więcej niż samo dziura. Dla mikro-BGA, zaokrąglone lub fazowane krawędzie zapobiegają rozerwaniu pasty podczas oddzielenia szablonu. Równa powierzchnia ścianek jest równie istotna. Elektropoliowanie ścianek otworów do lustrzanego połysku zmniejsza siłę adhezji między pastą a szablonem. Niektóre szablony są dodatkowo poddawane powłokom nanoklejącym odpornym na pastę, co może poprawić wydajność stosunku powierzchni i pozwolić na nieco cieńsze szablony lub mniejsze otwory. Otwory mogą być również celowo niedopasowane o 5-10% względem padów, aby zmniejszyć ilość pasty i zmniejszyć ryzyko mostków na elementach o małym rozstawie.

Specyfikacje pasty lutowniczej dla zwilżania i tworzenia pustych przestrzeni

Pasty do lutowania jest sercem procesu. Dla mikro-BGA wybór pasty to dopasowanie właściwości materiału do wymagań małych połączeń tworzonych w próżni.

Rozkład wielkości cząstek i klasyfikacja typu

Typ 3 pasta (cząstki 25-45 mikrometrów), powszechnie stosowana w ogólnym SMT, jest zbyt gruba dla micro-BGA. Standard to Typ 4 (20-38 mikrometrów) lub Typ 5 (15-25 mikrometrów). Drobniejszy pył łatwiej przepływa przez małe otwory, tworzy gładsze osady i lepiej reaguje na aktywację topnika. Typ 5 jest preferowany przy rozstawach 0,4 mm lub mniejszych, gdzie rozmiary otworów spadają poniżej 200 mikrometrów.

Komfort z cieńszym pyłem to wrażliwość. Większa powierzchnia zwiększa tempo utleniania podczas przechowywania, co może pogorszyć lutowalność. Pasta Typ 5 ma krótszą żywotność i wymaga ścisłego obchodzenia się z nią. Odpowiednie przechowywanie jest nieodzowne; pasta jest śledzona po partii, trzymana w chłodni, a otwarte pojemniki są wyrzucane po zalecanym okresie ekspozycji producenta. Ta dyscyplina jest kluczowa dla uzyskania spójnych wyników.

Aktywność topnika i nasycenie powierzchniowe

Dla micro-BGA topnik jest zazwyczaj formulacją bez konieczności czyszczenia, o umiarkowanej aktywności. Topniki bez konieczności czyszczenia pozostawiają niegroźne osady, co jest kluczowe, ponieważ czyszczenie gęstych miejsc micro-BGA jest niezwykle trudne. Poziom aktywności musi być wystarczający, aby redukować tlenki na padach i elementach, ale nie na tyle agresywny, by atakować metalizację lub generować nadmierny gaz podczas reflow. Na rynku dominują topniki na bazie żywicy rosinowej i syntetycznej, często opracowywane dla niższej emisji gazów podczas reflow w próżni. Rozpuszczalne w wodzie topniki są rzadko stosowane ze względu na ryzyko związane z obowiązkowym, agresywnym czyszczeniem.

Atmosfera z azotem jako środek kontroli utleniania

Chociaż reflow w próżni usuwa uwięziony gaz, nie zapobiega utlenianiu się roztopionego cyny. Atmosfera azotowa jest standardowym środkiem przeciwdziałającym. Poprzez wypieranie powietrza i obniżanie stężenia tlenu do poniżej 100 części na milion, środowisko pieca znacznie spowalnia tempo tworzenia się tlenków. Cyna pozostaje jasna i metaliczna, a flux nie jest obciążony usuwaniem świeżo utworzonych tlenków.

Dla mikro-BGA, uzyskane ulepszenie zwilżania jest nieocenione. Małe padki i ilości cyny nie pozostawiają marginesu na pogorszenie zwilżania. Azot zapewnia bufor, gwarantując jednolite zwilżanie nawet na padkach o mniej niż idealnym wykończeniu. Kluczowymi parametrami są czystość i przepływ, które są kontrolowane w celu utrzymania stabilnego, niskotlenowego środowiska bez tworzenia turbulencji mogących zakłócać osadzenie pasty.

Integracja procesu oraz zmierzone wyniki wydajności

Żadna z tych technik nie działa w izolacji. Reflow w próżni eliminuje pustki tylko wtedy, gdy depozyt pasty jest poprawny. Projekt szablonu kontroluje objętość tylko wtedy, gdy sama pasta może się uwolnić czysto. Azot zapobiega utlenianiu się tylko wtedy, gdy profil reflow jest poprawny. Uzyskanie wskaźników wad poniżej jednego procenta zależy od zdyscyplinowanej integracji wszystkich tych czynników.

Wymaga to starannej walidacji procesu. W przypadku PCBA Bester, każda nowa konstrukcja mikro-BGA przechodzi przegląd możliwości produkcyjnych. Wstępne próbki są profilowane za pomocą termopar, a profil reflow w próżni jest dostosowany do zmierzonej odpowiedzi termicznej płytki. Złożenia pierwszej partii są poddawane rentgenowi w celu oceny pustek i zidentyfikowania głównej przyczyny ewentualnych wad.

Wyniki potwierdzają poprawność podejścia. Zmontowane układy, przetwarzane za pomocą tego zintegrowanego systemu — optymalizowanych profili próżniowych, pasty typu 4 lub 5, szablonów elektrolitycznych i atmosfery azotowej — konsekwentnie osiągają poziom pustek poniżej 5% i ogólne wskaźniki wad poniżej 1% na połączeniach mikro-BGA. Jest to powtarzalny wynik na skalę produkcyjną. Wady, które nękały atmosfericzne reflow, zostały skutecznie wyeliminowane z procesu.

Koszt tej wydajności to dyscyplina. Sprzęt do reflow w próżni jest bardziej skomplikowany, pasta drobnoziarnista wymaga bardziej rygorystycznego obchodzenia się, szablony elektrolityczne kosztują więcej, a azot jest kosztem operacyjnym. To są prawdziwe kompromisy. Zwrócą się one w postaci procesu, który wbudowuje jakość zamiast ją sprawdzać. Dla zastosowań wysokiej niezawodności, gdzie poprawki są niepraktyczne, zwrot z inwestycji jest uzasadniony.