Najdroższą wartością na karcie katalogowej złącza jest często temperatura pracy. Widzisz „260°C przez 10 sekund” i zakładasz bezpieczeństwo. Sugeruje to, że jeśli profil lutowania rozpływowego osiąga szczyt 245°C, masz piętnaście stopni zapasu.

To niebezpieczna fikcja. Ta wartość gwarantuje tylko, że plastik nie zamieni się w płynną kałużę na taśmie. Nie obiecuje, że obudowa pozostanie wystarczająco płaska, by prawidłowo przylutować, ani nie uwzględnia gwałtownej termicznej walki na ścisk między korpusem złącza a twoją płytką PCB.

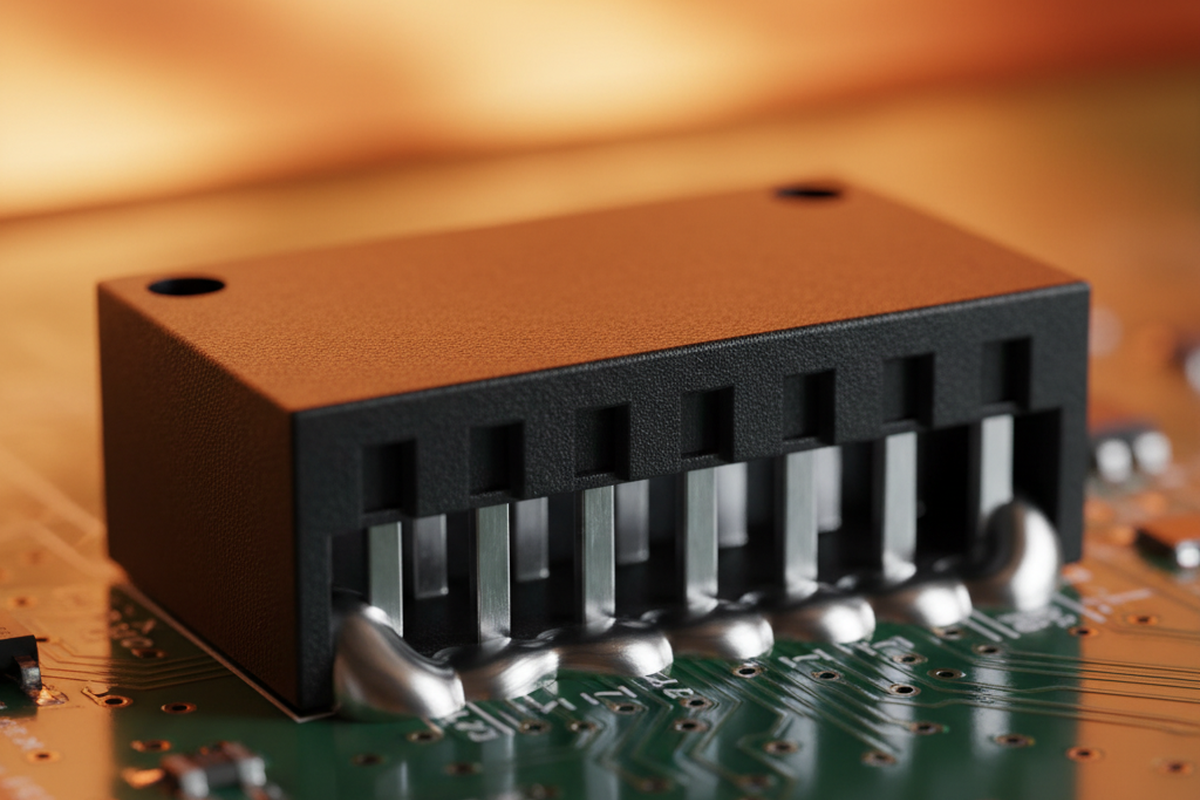

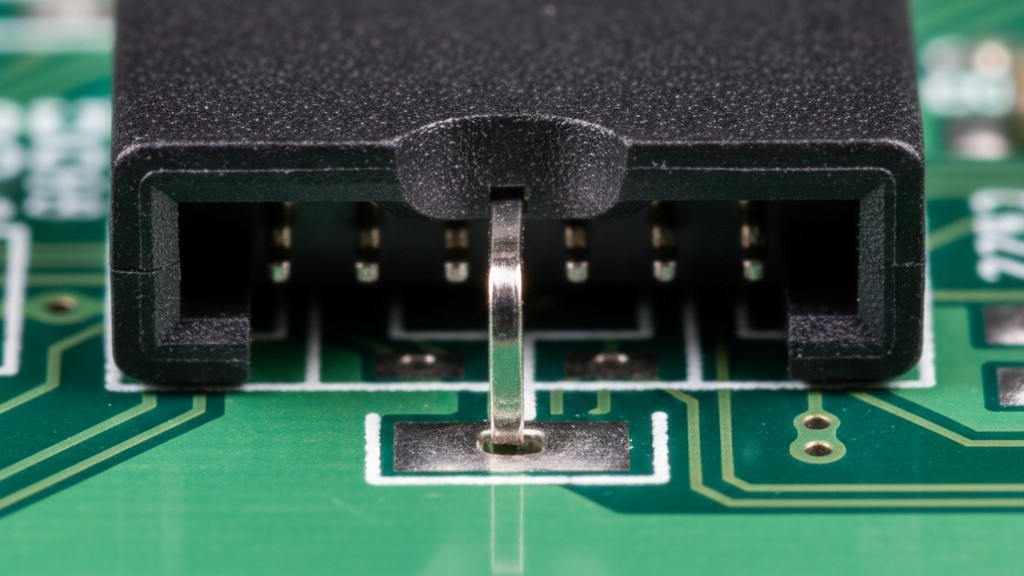

Gdy złącze zawodzi w terenie — a co gorsza, na końcu linii podczas testu w obwodzie — rzadko jest to spowodowane stopieniem plastiku. To dlatego, że obudowa wygięła się, wybrzuszyła lub skręciła na tyle, by unieść pin z pady. W świecie przemysłowym o dużej różnorodności widzimy to stale: nienagannie wyglądające złącze testowane jako „przerwa” ponieważ środkowe piny unoszą się dziesięć mikronów nad pastą lutowniczą. Komponent się nie stopił, ale zawiódł fizykę procesu montażu. Zrozumienie dlaczego wymaga zignorowania marketingowych haseł i spojrzenia na termomechanikę zaangażowanych materiałów.

Fizyka płytki „Banana”

Rozpływ to nie tylko proces podgrzewania; to dynamiczne zdarzenie mechaniczne. Gdy PCB wchodzi do pieca, podłoże FR4 zaczyna się rozszerzać. W miarę wzrostu temperatury w kierunku fazy ciekłej lutowia SAC305 (około 217°C), płytka rośnie w osiach X i Y. Złącze na niej również się rozszerza, ale niemal na pewno w innym tempie.

To jest różnica współczynników rozszerzalności cieplnej (CTE). Jeśli złącze jest długie — na przykład 100-pinowy header lub złącze krawędziowe PCIe — różnica rozszerzalności między plastikową obudową a płytką z włókna szklanego powoduje znaczne naprężenia ścinające na połączeniach lutowniczych zanim te zdążą się nawet zestalić.

To naprężenie objawia się efektem „banana”. Jeśli płytka jest cienka (0,8 mm lub 1,0 mm) a złącze sztywne, płytka wygnie się, by dostosować się do odmowy rozszerzania się złącza. Natomiast jeśli płytka jest gruba, a obudowa złącza wykonana z mniej stabilnego plastiku, obudowa wygnie się ku górze na środku, unosząc piny sygnałowe.

To jest źródło znienawidzonego defektu „Head-in-Pillow”. Kula lutownicza topi się, a pin się nagrzewa, ale nigdy nie łączą się w pojedynczy fillet, ponieważ podczas krytycznej fazy zwilżania były fizycznie rozdzielone. Możesz godzinami patrzeć na prześwietlenia, obwiniając otwory w szablonie, ale jeśli plastikowa obudowa uniosła pin o 0,15 mm podczas strefy namaczania, żadna regulacja pasty lutowniczej nie naprawi połączenia.

Niewidzialna zmienna: wilgoć

Nawet jeśli idealnie dopasujesz swoje CTE, cicha zmienna może nadal zrujnować koplanarność: woda. Tworzywa inżynieryjne takie jak Nylon (PA66, PA46) i Poliftalamid (PPA) są higroskopijne — uwielbiają wodę. Jeśli worek z złączami zostanie otwarty w wilgotnym magazynie na tydzień, te obudowy wchłoną wilgoć z powietrza.

Gdy ta wilgoć trafia na szczyt 240°C w piecu do bezołowiowego lutowania rozpływowego, woda wewnątrz plastiku nie tylko odparowuje; zamienia się gwałtownie w parę. To wewnętrzne ciśnienie szuka ujścia, powodując mikroeksplozje w matrycy polimerowej.

W skrajnych przypadkach objawia się to widocznym pęcherzykowaniem lub „popcorningiem” na powierzchni. Jednak bardziej podstępną usterką jest subtelne odkształcenie niewidoczne gołym okiem. Ciśnienie pary odkształca płaską powierzchnię osadzenia złącza, skręcając ją na tyle, by zniszczyć specyfikację koplanarności.

Dlatego przestrzeganie poziomów wrażliwości na wilgoć IPC/JEDEC J-STD-020 (MSL) nie jest opcjonalne dla złączy. Jeśli używasz części na bazie nylonu lub PPA, muszą być one wypiekane, jeśli przekroczą czas życia na podłodze. Wiele zakładów montażowych pomija ten krok dla złączy, zakładając, że oceny MSL dotyczą tylko układów BGA. To błąd, a takie założenie prowadzi do „tajemniczych” strat wydajności, które znikają w momencie załadowania świeżej, suchej rolki.

Hierarchia materiałów

Niezawodność ostatecznie sprowadza się do żywicy. Nie wszystkie tworzywa „wysokotemperaturowe” są takie same, a tutaj często karta katalogowa ukrywa prawdę. Rynek jest zalany „modyfikowanymi” lub „wypełnionymi szkłem” nylonami, które deklarują wysoką odporność termiczną. Choć mogą przetrwać piec bez topnienia, ich temperatura przejścia szklistego (Tg) — punkt, w którym materiał zmienia się z sztywnego ciała stałego w miękki, gumowaty stan — może być niebezpiecznie bliska twoim temperaturom pracy lub lutowania rozpływowego.

Polimer ciekłokrystaliczny (LCP) jest złotym standardem z dobrego powodu. Ma naturalnie niski współczynnik absorpcji wilgoci, a co ważniejsze, współczynnik rozszerzalności cieplnej (CTE) bardzo zbliżony do miedzi i FR4. Pozostaje sztywny i płaski aż do szczytu lutowania rozpływowego. Jeśli projektujesz krytyczną ścieżkę sygnałową lub złącze o drobnym rastrze (poniżej 0,8 mm), LCP często jest jedynym odpowiedzialnym wyborem.

Poliftalamid (PPA) jest powszechną „budżetową” alternatywą. To wysokotemperaturowy nylon, który dobrze się sprawdza czy jest suchy. Jednak jego stabilność wymiarowa jest gorsza niż LCP i w dużej mierze opiera się na wypełnieniu szklanym dla sztywności. Jest akceptowalny dla złączy zasilających lub części o większym rastrze, ale wprowadza ryzyko w zastosowaniach o drobnym rastrze.

Nylon 46 / 6T: To starsze wysokotemperaturowe nylonowe tworzywa. Są wytrzymałe i tanie, ale działają jak gąbki na wilgoć. Spotkasz je w wielu generycznych klonach złączy. Często opierają się na „Notatce 3” w karcie katalogowej — drobnym druku ograniczającym liczbę cykli lutowania rozpływowego, które mogą wytrzymać. Uważaj na „biobazowane” warianty tych tworzyw wchodzące na rynek; choć zrównoważone, dane długoterminowe dotyczące ich stabilności w trudnych warunkach przemysłowych (szok termiczny) są wciąż opracowywane.

Różnica kosztów między generycznym złączem nylonowym a wersją LCP może wynosić grosze. Ale musisz to zestawić z Kosztem Złej Jakości (COPQ). Jeśli złącze nylonowe się odkształci i spowoduje 2% wskaźnik odrzutów na $500 PCB, te zaoszczędzone grosze na BOM kosztują cię tysiące w odpadach i pracy naprawczej.

Obrony mechaniczne

Nie możesz polegać wyłącznie na połączeniu lutowanym, by przeciwdziałać siłom mechanicznym. Jeśli złącze jest wysokie lub ciężkie, dźwignia, jaką wywiera na pady lutownicze podczas drgań lub rozszerzalności termicznej, jest ogromna. Złącza SMT utrzymywane wyłącznie przez piny sygnałowe są ryzykowne w środowiskach przemysłowych. Potrzebujesz mechanicznych mocowań — metalowych zaczepów lub plastikowych kołków, które kotwiczą obudowę do PCB.

Szczególnie prawdziwe jest to, jeśli próbujesz procesu Pin-in-Paste (lutowanie rozpływowe z wtopionymi pinami), gdzie złącza przewlekane są lutowane rozpływowo. Obliczenie objętości pasty jest tu krytyczne, ale jeszcze ważniejsza jest stabilność mechaniczna obudowy podczas przejścia przez piec. Jeśli złącze unosi się lub przechyla z powodu braku mocowań, skończysz z przekrzywioną częścią, która nie może się połączyć.

Dla części montowanych wyłącznie powierzchniowo, upewnij się, że projekt szablonu uwzględnia „unoszenie” komponentu. Czasami zmniejszenie apertury na środkowych padach dużego złącza może zapobiec kołysaniu się części na poduszce z roztopionego lutowia, pozwalając zewnętrznym padom na solidne osadzenie.

Ostateczne obliczenie

Celem wyboru złącza nie jest znalezienie najtańszej części pasującej do obrysu. Chodzi o znalezienie części, która przetrwa brutalne warunki produkcji i długotrwałą eksploatację w terenie. Ocena w karcie katalogowej na poziomie 260°C to punkt wyjścia, a nie gwarancja.

Wybierając komponent, zwróć uwagę na skład materiałowy. Poproś o dane dotyczące żywicy. Jeśli dostawca nie potrafi powiedzieć, czy to LCP czy Nylon 6T, odejdź. Fizyka rozszerzalności cieplnej i absorpcji wilgoci jest niepokonana. Możesz albo ją uszanować, wybierając stabilny materiał i odpowiednią konstrukcję mechaniczną, albo zapłacić za to później w laboratorium analizy awarii.