Każde wprowadzenie nowego produktu podąża za przewidywalnym scenariuszem. Projekt układu jest zablokowany. Szablon jest wycięty. Komponenty są kompletowane. Następnie zaczyna się profilowanie reflow, i znika tydzień. Inżynierowie ścigają się z tekstową krzywą ramp-soak-spike, wykonując kolejne próby w piecu, dostosowując temperatury stref w ćwierćstopniach, i obserwując uginające się pasy bierne i zimne złącza solderowe. Data premiery się przesuwa. Cykl powtarza się przy kolejnym projekcie.

Ten marnotrawstwo nie jest wynikiem braku staranności lub złego skalibrowania sprzętu. To przewidywalna konsekwencja stosowania teoretycznego profilu do montażu, który narusza jego główną założenie: jednorodną masę termiczną. Profil textbookowy był nigdy nie zaprojektowany dla płytek z mocnym złączem zasilającym i układem rezystorów 0402. Zakłada jednorodne obciążenie termiczne, które rzadko występuje w rzeczywistych produktach. Gdy masa termiczna jest nierównomierna, pojedynczy profil nie może zadowolić sprzecznych okien procesowych ciężkich i lekkich elementów. Optymalizacja dla jednego gwarantuje porażkę na drugim.

Rozwiązanie to nie lepsze strzelanie. To przejście do profilowania z logowaniem danych, zdyscyplinowanego mapowania pieca i rozsądnej oceny, kiedy atmosfera azotu jest naprawdę potrzebna. Te praktyki zamykają pętlę iteracyjną poprzez uprzednie pomiary i respektowanie fizyki transferu ciepła. Zastępują tydzień prób i błędów metodologią, która działa za pierwszym razem.

Tydzień, w którym goni się profil tekstowy

Profil reflow z podręcznika jest kuszący swoją prostotą: kontrolowane wzniesienie się, aby aktywować flux, zanurzenie w celu wyrównania temperatury, pik powyżej fazy topnienia, aby zwilżyć solder, i kontrolowane schłodzenie, aby utworzyć połączenie. Krzywa jest gładka, fazy są wyraźne, a teoria jest solidna. Wydaje się inżynieryjna. Wydaje się bezpieczna. I to powoduje tydzień zmarnowanej pracy.

Proces, który generuje, jest daleki od bezpiecznego. Wstępny profil jest programowany na podstawie zaleceń producenta pasty lutowniczej, które same w sobie są upraszczające i nie określają gęstości komponentów ani masy miedzi. Płyta jest uruchamiana. Inspekcja ujawnia znany katalog defektów: unoszenie się padów na małych biernych elementach blisko krawędzi, słabe zwilżanie pinów uziemiających dużego złącza, lub co gorsza, podniesione pady od szoku termicznego. Wtedy krzywa jest dostosowywana. Czas zanurzenia jest wydłużany, aby dać cięższym komponentom więcej czasu na rozgrzewkę. Płyta jest uruchamiana ponownie. Teraz małe komponenty są przypalone. Kolejne dostosowanie. Kolejny przebieg. Do piątku profil pieca jest mieszanką kompromisów, a temperatura każdej strefy to wynegocjowane porozumienie między sprzecznymi wymaganiami.

Wytrwałość tego podejścia nie wynika z ignorancji. Jest nauczana na każdym kursie montażowym, publikowana w każdym arkuszu danych pasty lutowniczej, i osadzona w mentalnym modelu tego, czym profilowanie ma być. Założenie, że pojedyncza krzywa może być zoptymalizowana dla całej płyty, rzadko jest kwestionowane, bo rzadko jest wyrażane. Po prostu tak się robi.

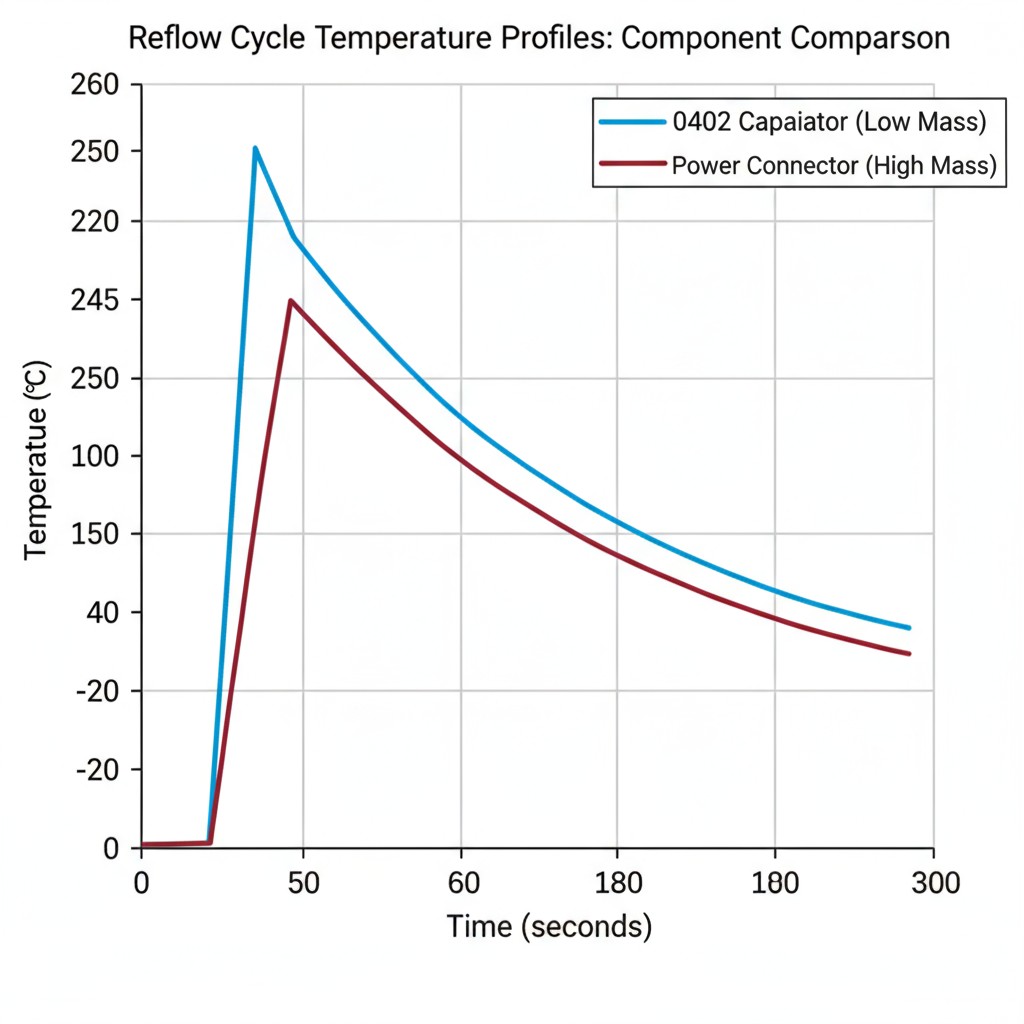

To założenie to błąd kategorii. Profil textbookowy został opracowany dla prostych montażów, gdzie masa termiczna jest kontrolowana. Rzeczywiste płyty produkcyjne są termicznie chaotyczne. Płyta główna z gęstym złączem i zalanymi płaszczyznami uziemienia stanowi chłodnicę termiczną, która potrzebuje 30 sekund na osiągnięcie temperatury zanurzenia. Kondensatory 0402, oddalone o 50 milimetrów, umieszczone na izlolowanych padach, osiągają tę samą temperaturę w ośmiu sekundach. Żaden pojedynczy wzniesiony etap ani czas zanurzenia nie mogą zadowolić obu. Podręcznik tego nie uznaje, ponieważ tego nie modeluje.

Dlaczego masyw termiczny niszczy uniwersalne profile o jednym rozmiarze

Fizyka nierównomiernego nagrzewania

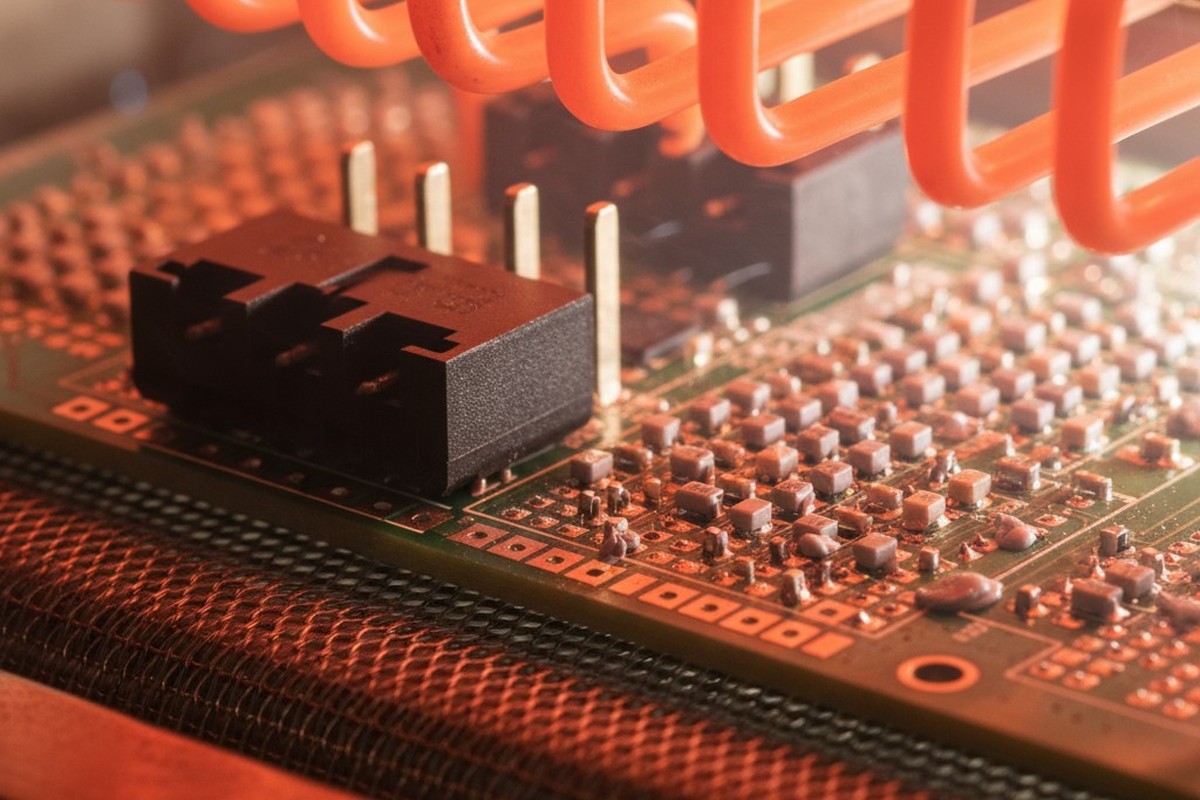

W przepływie ciepła masa cieplna to zdolność elementu do pochłaniania i utrzymywania ciepła. Duży złącznik miedziano-plastikowy ma wysoką masę cieplną; nagrzewa się powoli i opiera się zmianom temperatury. Mały ceramiczny kondensator ma niską masę cieplną; reaguje niemal natychmiast na otoczenie piekarnika. Te dwie części nigdy nie będą się nagrzewać w tym samym tempie.

Transfer ciepła w piecu konwekcyjnym jest napędzany przez wymuszone powietrze. Tempo, w jakim komponent absorbuje energię, zależy od powierzchni, przewodności cieplnej i różnicy temperatur między nim a otaczającym powietrzem. Duży złącz z znaczącą masą, ale ograniczoną powierzchnią narażoną na działanie, nagrzewa się powoli. Mały bierny z wysokim stosunkiem powierzchni do masy nagrzewa się szybko. Sama płytka, szczególnie obszary z ciężkimi zlewkami miedzianymi, działa jako zbiornik termiczny, który dodatkowo komplikuje tempo nagrzewania się pobliskich elementów.

Rezultat to tablica w termicznej dezorganizacji. W każdej chwili komponenty mogą mieć zupełnie różne temperatury. Gdy małe pasywne elementy osiągają 200°C i są gotowe na spike do płynus, duży złączynik może nadal mieć 160°C. Gdy piekarnik jest zwiększany, aby zapewnić temu złączeniu wystarczająco energii do osiągnięcia szczytowej temperatury, małe pasywne elementy są poddawane długotrwałemu, szkodliwemu czasowi utrzymania powyżej płynus.

Konfliktujące okna procesu

Każdy komponent ma okno procesu — zakres czasu i temperatury, który zapewnia niezawodne połączenie lutownicze bez powodowania uszkodzeń. Dla małego rezystora 0402 to okno jest wąskie; może tolerować krótkie spike powyżej płynus, ale dłuższe podgrzewanie pęknie jego obudowę lub osłabi jego końcówki. Dla dużego złącza, okno jest określane przez minimalny czas potrzebny do zwilżenia jego masywnych pinów i maksymalny czas, zanim jego plastikowa obudowa odkształci się.

Pojedynczy profil reflow to próba znalezienia kompromisu, który utrzymuje wszystkie komponenty w ich odpowiednich oknach. Gdy masa termiczna jest nierówna, taki kompromis nie istnieje.

Rozważ płytę z 40-pinowym złączem zasilania i polem małych pasywnych elementów. Złącze wymaga długiego namaczania i utrzymującej się szczytowej temperatury. Ustawienie piekarnika na ten proces gwarantuje przegrzanie pasywnych elementów. Ograniczenie profilu, aby chronić pasywne elementy, gwarantuje zimne lutowania na złączu.

Wady można przewidzieć. Tombstoning występuje, gdy jeden koniec pasywnego elementu reflowuje się wcześniej niż drugi, pozwalając napięciu powierzchniowemu podnosić go pionowo — jest to efekt zbyt agresywnego profilu dla niskomasywnych części. Zimne połączenia lutownicze na dużych elementach są odwrotnym problemem: masa termiczna elementu wchłania cały ciepło, zanim lutownica dobrze zwilży końcówkę. Próbując naprawić jedną wadę, nieuchronnie pojawi się druga. To nie jest problem strojenia; to podstawowe nieporozumienie między paradygmatem pojedynczej krzywej a rzeczywistością termiczną.

Dyscyplina profilowania z logowaniem danych

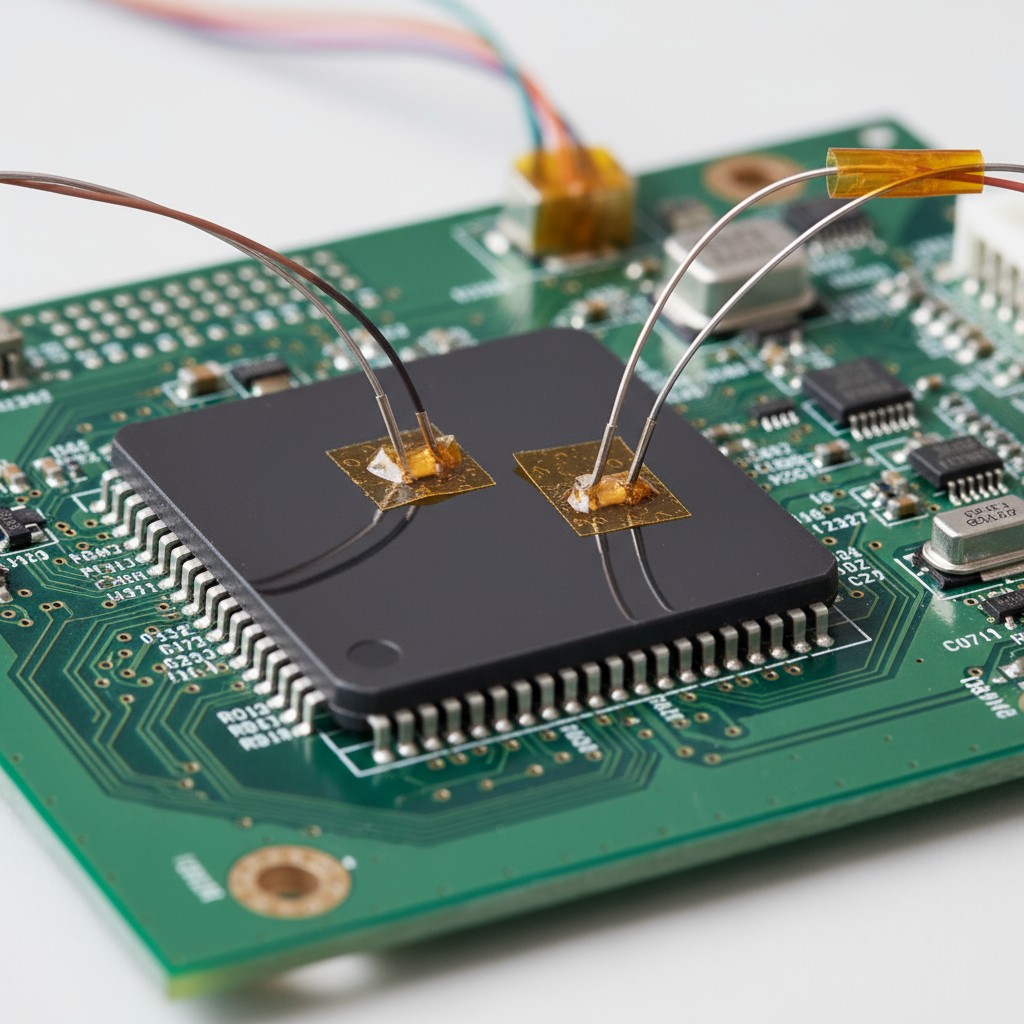

Alternatywą dla zakładania, że profil zadziała, jest jego pomiar. Profilowanie z rejestrem danych podłącza termoparę bezpośrednio do komponentów na skrajnych temperaturach płyty: największej, o najwyższej masie i najmniejszej, o najniższej masie. Prowadzenie płyty przez piekarnik rejestruje rzeczywistą temperaturę, którą każdy komponent doświadczona w czasie. Zapewnia to faktograficzny zapis, a nie teoretyczną prognozę.

Wartość tutaj nie polega na piękniejszej krzywej. To jednoznaczne ujawnienie, gdzie są naruszone okna procesu. Gdy dane pokazują, że mały pasywny element osiąga 250°C, podczas gdy duży złącze nadal walczy na 210°C, zgadywanie kończy się. Konflikt jest kwantyfikowany. Decyzja sprowadza się do priorytetów. Często duży komponent musi narzucać profil, a lżejsze komponenty muszą być chronione innymi metodami, na przykład rozmieszczeniem na płycie lub wstępnym podgrzewaniem stref.

Profilowanie z rejestrem danych również obala fałszywą pewność wynikającą z pomiaru temperatury powietrza w piekarniku lub używania goły płyty. Temperatura powietrza informuje o tym, co robi piekarnik, a nie o tym, co czują komponenty. Pusta płyta nie ma zmienności masy termicznej, co czyni jej profil idealizowaną fikcją. Tylko pomiar na poziomie komponentu oddaje prawdę. Ta dziedzina wymaga inwestycji z góry, ale koszt ten jest zwracany za każdym razem, gdy NPI nie wymaga pięciu iteracji.

Pytanie o Azot, które nikt nie zadaje poprawnie

Atmosfera azotowa podczas reflow jest określana z niezwykłą spójnością i kwestionowana z niezwykłą rzadkością. Założenie jest takie, że obojętne środowisko jest zawsze lepsze. Rzeczywistość jest bardziej warunkowa. Azot hamuje utlenianie stopu w płynnym stanie, co jest korzystne tylko wtedy, gdy chemia topnika jest zbyt słaba, by wykonywać swoją pracę samodzielnie lub powierzchnia płyty jest szczególnie wrażliwa.

Kiedy azot naprawdę ma znaczenie: Bezproblemowe topniki mają niższą aktywność chemiczną. Na powierzchniach takich jak goły miedziany lub ENIG, gdzie tlenki szybko tworzą się na temperaturach reflow, topnik może nie być w stanie oczyścić powierzchni przed zwilżeniem lutowiem. W tym przypadku azot zapewnia istotny margines procesu.

Kiedy azot to strata: Agresywne, rozpuszczalne w wodzie topniki są zaprojektowane do przełamywania tlenków. Przeprowadzanie ich pod azotem nie zapewnia dodatkowych korzyści. Podobnie finisze z lutowania gorącym powietrzem (HASL) są z natury wolne od tlenków i nie zyskują z inertnej atmosfery. Określenie azotu w tych przypadkach dodaje koszty i złożoność bez mierzalnej poprawy.

Pytanie nie brzmi, czy azot jest dobry, ale czy konkretne połączenie topnika i powierzchniowej powłoki stanowi wyzwanie oksydacyjne, które topnik sam nie jest w stanie rozwiązać. To decyzja z dziedziny inżynierii materiałowej, a nie ogólna specyfikacja.

Mapa piekarnika typu One-and-Done

Mapowanie piekarnika charakteryzuje jednolitość temperatury i przepływ powietrza w twoim piekarniku. Płyta testowa z rozstawionymi termoparami jest przeprowadzana przez proces, ujawniając gorące i zimne strefy na przenośniku. Te dane pozwalają umieścić płyty w optymalnej pozycji i dostosować ustawienia stref, aby zrekompensować unikalny senstrum termiczny piekarnika.

Dyscyplina polega na wykonaniu tego dokładnie, raz, i traktowaniu uzyskanych danych jako prawdy podstawowej dla wszystkich kolejnych prac. Mapa nie jest powtarzana dla każdej nowej płyty. Zamiast tego, informuje ona o początkowym profilu dla każdego NPI. Już wiesz, że lewa strona taśmy jest o 10 stopni cieplejsza niż prawa, więc dokonujesz korekty przed tym, jak pierwsza płyta zostanie włożona.

To eliminuje iteracyjne odnajdywanie dziwactw pieca. Uczynienie charakterystyki pieca wymogiem wstępnym, a nie dodatkiem. Czas poświęcony na kompleksowe badanie mapowania to kilka godzin. Zaoszczędzony czas w ciągu roku NPIs to tygodnie.

Budowanie protokołu profilowania, który respektuje fizykę

Odrzucenie ortodoksji podręcznikowej na rzecz pomiaru prowadzi do protokołu, który z góry przechwytuje dane. Nie dąży do idealnej krzywej. Dąży do okna procesu, które daje akceptowalne złącza na każdym komponencie — inny i bardziej osiągalny cel.

Protokół:

- Zmapuj piec. Jeśli tego nie zrobiono, oceń jego termiczną jednorodność. Udokumentuj gorące punkty, zimne punkty i przesunięcia z strefy do strefy.

- Zidentyfikuj skrajne temperatury. Wybierz największy, najcięższy komponent i najmniejszy, najlżejszy komponent na twojej płycie. To są twoi strażnicy.

- Przymocuj termopary. Instrumentuj komponenty strażnicze i uruchom płytę, korzystając z początkowego profilu opartego na danych z pasty i mapie pieca.

- Przejrzyj dane. Sprawdź zarejestrowane krzywe temperatur. Czy oba strażnicy pozostali w ramach swoich okien procesowych? Jeśli nie, dostosuj ustawienia stref lub prędkość taśmy.

- Potwierdź. Wykonaj kolejny profil z dostosowanymi ustawieniami, aby zweryfikować, czy oba strażnicy mieszczą się w specyfikacji.

- Zweryfikuj. Inspekcja połączeń lutowniczych na sentinlach i próbce innych elementów. Jeśli są one akceptowalne, zablokuj profil. Jeśli pozostały wady, problem nie leży w profilu; jest to kwestia wcześniejszego projektu, której więcej iteracji nie rozwiąże.

Ten protokół wykorzystuje rzeczywiste dane do podejmowania decyzji i ogranicza pętlę iteracyjną do jednej potwierdzającej próby. Zaoszczędzony czas jest bezpośrednim wynikiem odmowy zgadywania, kiedy można mierzyć.