Krajobraz produkcji elektroniki przeszedł głęboką transformację w ostatnich dziesięcioleciach, w dużej mierze dzięki pojawieniu się i powszechnemu przyjęciu technologii montażu powierzchniowego (SMT). Aby naprawdę docenić znaczenie SMT, należy wziąć pod uwagę ograniczenia jej poprzedniczki, technologii przewlekanej. Technologia przewlekana, z wyprowadzeniami komponentów wkładanymi w wywiercone otwory i lutowanymi po przeciwnej stronie płytki, nakładała ograniczenia na gęstość komponentów i miniaturyzację. Pojawienie się SMT w latach 80. oznaczało zmianę paradygmatu, umożliwiając umieszczanie komponentów bezpośrednio na powierzchni płytek drukowanych (PCB). Ta pozornie prosta zmiana miała daleko idące konsekwencje, torując drogę dla mniejszych, lżejszych i bardziej zaawansowanych urządzeń elektronicznych.

Perspektywa historyczna: Od technologii przewlekanej do SMT

Podróż od technologii przewlekanej do SMT nie była rewolucją z dnia na dzień, ale raczej stopniową ewolucją napędzaną nieustannym dążeniem do miniaturyzacji i zwiększonej funkcjonalności. Wczesne procesy SMT napotykały wyzwania związane z dostępnością komponentów, dojrzałością sprzętu i niezawodnością procesu. Jednak nieodłączne zalety SMT, takie jak zmniejszony rozmiar płytki, lepsza wydajność elektryczna i przydatność do automatyzacji, szybko stały się oczywiste. Pionierzy w branżach takich jak elektronika użytkowa i telekomunikacja przyjęli SMT, napędzając innowacje w sprzęcie, materiałach i rozwoju procesów. Każde stopniowe ulepszenie bazowało na poprzednim, prowadząc do wyrafinowanego ekosystemu SMT, który mamy dzisiaj.

Fundamentalna zmiana: Miniaturyzacja i zwiększona funkcjonalność

Podstawową zaletą SMT jest jej zdolność do ułatwiania stosowania mniejszych komponentów i osiągania wyższej gęstości komponentów na PCB. Ta miniaturyzacja nie polega tylko na zmniejszaniu wymiarów fizycznych; chodzi o upakowanie większej funkcjonalności w danej przestrzeni. SMT umożliwia umieszczanie komponentów po obu stronach płytki, skutecznie podwajając dostępną powierzchnię. Ponadto krótsze wyprowadzenia i mniejsze rozmiary obudów komponentów SMT skutkują zmniejszoną indukcyjnością i pojemnością, co prowadzi do poprawy integralności sygnału i większych prędkości roboczych. Jest to szczególnie ważne w zastosowaniach wysokiej częstotliwości, gdzie integralność sygnału jest najważniejsza.

Wpływ SMT na różne branże: Krótki przegląd

Wpływ SMT jest wszechobecny, dotykając praktycznie każdej branży, która opiera się na elektronice. W elektronice użytkowej SMT umożliwiła rozwój smartfonów, tabletów, laptopów i niezliczonych innych urządzeń przenośnych. Przemysł motoryzacyjny wykorzystuje SMT do jednostek sterujących silnikiem, systemów informacyjno-rozrywkowych i zaawansowanych systemów wspomagania kierowcy (ADAS), gdzie niezawodność w trudnych warunkach jest krytyczna. W lotnictwie i kosmonautyce zdolność SMT do zmniejszania masy i poprawy wydajności jest najważniejsza. Producenci urządzeń medycznych polegają na SMT w przypadku zminiaturyzowanych urządzeń wszczepialnych, sprzętu diagnostycznego i systemów monitorowania pacjentów. Automatyka przemysłowa korzysta z solidności SMT i zdolności do wytrzymywania trudnych warunków. Ten krótki przegląd zaledwie zarysowuje powierzchnię; zastosowania SMT są tak różnorodne, jak branże, które je wykorzystują.

Podstawowe zasady montażu SMT: Szczegółowe badanie

Proces montażu SMT, w swojej istocie, jest symfonią precyzji i automatyzacji. Każdy krok, od umieszczania komponentów po lutowanie rozpływowe, odgrywa kluczową rolę w zapewnieniu jakości i niezawodności produktu końcowego. Dogłębne zrozumienie tych procesów wymaga zagłębienia się w zawiłości każdego etapu.

Umieszczanie komponentów: Precyzja i automatyzacja

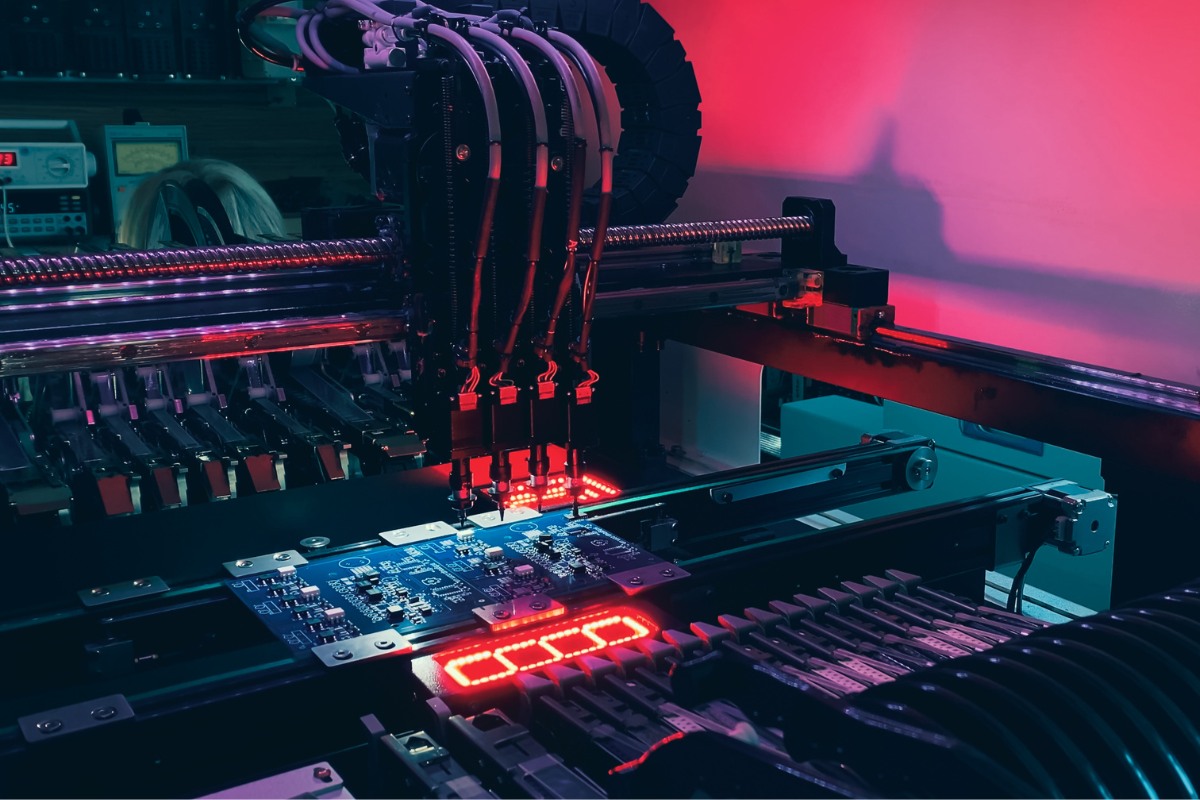

Dokładne umieszczenie komponentów na PCB jest kamieniem węgielnym montażu SMT. Zadanie to powierza się zaawansowanym maszynom typu pick-and-place, cudom inżynierii, które łączą szybkość, precyzję i elastyczność.

Maszyny typu Pick-and-Place: Rodzaje, możliwości i ograniczenia

Maszyny typu pick-and-place występują w różnych konfiguracjach, z których każda jest dostosowana do konkretnych potrzeb. „Chip shooters” są zoptymalizowane pod kątem szybkiego umieszczania małych, pasywnych komponentów, podczas gdy „elastyczne umieszczarki” obsługują szerszy zakres rozmiarów i kształtów komponentów, w tym układy scalone (IC). Systemy modułowe oferują skalowalność, umożliwiając producentom dodawanie głowic umieszczających w razie potrzeby. Maszyny te charakteryzują się imponującą szybkością umieszczania, często przekraczającą dziesiątki tysięcy komponentów na godzinę. Jednak dokładność jest najważniejsza. Nowoczesne maszyny osiągają dokładność umieszczania do kilkudziesięciu mikrometrów, ale jest to stale kwestionowane przez stale zmniejszający się rozmiar komponentów. Czynniki takie jak kalibracja maszyny, mechanizmy centrowania komponentów i nieodłączna stabilność samej maszyny przyczyniają się do dokładności umieszczania. Nawet najmniejsze wibracje lub niewspółosiowość mogą prowadzić do wad.

Systemy wizyjne i rozpoznawanie znaczników fiducjalnych: Zapewnienie dokładności

Aby osiągnąć wymaganą precyzję, maszyny typu pick-and-place w dużym stopniu polegają na zaawansowanych systemach wizyjnych. Systemy te wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy do lokalizowania i orientowania komponentów oraz do dokładnej rejestracji PCB. Znaczniki fiducjalne, małe, precyzyjnie zdefiniowane wzory umieszczone na PCB, służą jako punkty odniesienia dla systemu wizyjnego. Maszyna wykorzystuje te znaczniki fiducjalne do kompensacji wszelkich drobnych przesunięć lub zniekształceń na płytce. Istnieją różne rodzaje znaczników fiducjalnych, w tym globalne znaczniki fiducjalne do ogólnej rejestracji płytki i lokalne znaczniki fiducjalne do precyzyjnego wyrównywania komponentów o małym rastrze. Na dokładność systemu wizyjnego wpływają czynniki takie jak warunki oświetleniowe, kontrast między znacznikiem fiducjalnym a powierzchnią płytki oraz złożoność algorytmów przetwarzania obrazu.

Podajniki komponentów: Optymalizacja pod kątem szybkości i niezawodności

Podajniki komponentów są niedocenianymi bohaterami procesu pick-and-place, odpowiedzialnymi za dostarczanie komponentów do głowicy umieszczającej w precyzyjny i terminowy sposób. Podajniki taśmowe i bębnowe są najczęściej stosowane, umieszczając komponenty w oddzielnych kieszeniach w taśmie nośnej. Podajniki tacowe są używane do większych komponentów lub tych, które nie nadają się do pakowania w taśmy i bębny. Podajniki rurowe są używane do komponentów o określonych wymaganiach dotyczących orientacji. Inteligentne podajniki, wyposażone w czujniki i możliwości komunikacyjne, mogą dostarczać informacje w czasie rzeczywistym o dostępności komponentów i statusie podawania, minimalizując przestoje i zapobiegając błędom. Konstrukcja i konserwacja podajników mają kluczowe znaczenie dla zapewnienia niezawodnego podawania komponentów, szczególnie w przypadku bardzo małych lub delikatnych komponentów.

Aplikacja pasty lutowniczej: Krytyczny fundament

Aplikacja pasty lutowniczej jest krytycznym krokiem, który stanowi podstawę niezawodnych połączeń lutowanych. Precyzyjne nałożenie pasty lutowniczej na pola lutownicze PCB zapewnia, że dostępna jest odpowiednia ilość lutu dla każdego połączenia.

Drukowanie szablonowe: Parametry procesu i aspekty materiałowe

Drukowanie szablonowe jest najczęściej stosowaną metodą nakładania pasty lutowniczej. Cienki szablon ze stali nierdzewnej lub niklu z otworami odpowiadającymi polom lutowniczym PCB jest wyrównywany nad płytką. Następnie pasta lutownicza jest przeciskana przez otwory za pomocą rakli, osadzając precyzyjną ilość pasty na każdym polu. Proces drukowania szablonowego jest bardzo wrażliwy na różne parametry, w tym nacisk, prędkość i kąt rakli. Parametry te muszą być starannie kontrolowane, aby zapewnić spójne nakładanie pasty i zapobiec defektom. Grubość szablonu i konstrukcja otworów są również kluczowe. Grubość określa objętość nałożonej pasty, a kształt i rozmiar otworów wpływają na charakterystykę uwalniania pasty. Zaawansowane technologie szablonowe, takie jak szablony stopniowe (o różnej grubości na całej powierzchni szablonu) i szablony elektroformowane (o gładszych ścianach otworów), są stosowane w celu sprostania wyzwaniom związanym z montażem komponentów o małym rastrze i złożonych.

Skład pasty lutowniczej: Reologia, topnik i wielkość cząstek

Pasta lutownicza jest złożonym materiałem, starannie opracowaną mieszaniną proszku stopu lutowniczego, topnika i innych dodatków. Reologia pasty, jej charakterystyka przepływu pod wpływem naprężeń, ma kluczowe znaczenie dla udanego drukowania szablonowego. Pasta musi być wystarczająco lepka, aby zachować swój kształt po wydrukowaniu, ale także łatwo przepływać przez otwory szablonu. Topnik odgrywa istotną rolę w usuwaniu tlenków z wyprowadzeń komponentów i pól lutowniczych PCB, promując zwilżanie i zapewniając silne połączenie metalurgiczne. Rodzaj użytego topnika zależy od konkretnego zastosowania i wymaganego procesu czyszczenia. Rozkład wielkości cząstek lutu również wpływa na wydajność pasty. Mniejsze cząstki oferują lepszą definicję druku w zastosowaniach o małym rastrze, ale mogą być bardziej podatne na utlenianie. Wybór pasty lutowniczej jest krytyczną decyzją, wpływającą zarówno na proces montażu, jak i długoterminową niezawodność produktu.

Typowe wady: Zwarcia, efekt nagrobka i puste przestrzenie

Pomimo dokładnej kontroli procesu, mogą wystąpić defekty w druku pasty lutowniczej. Mostkowanie, niepożądane połączenie między sąsiednimi padami, jest często spowodowane nadmiernym nakładaniem pasty lub złym wyrównaniem szablonu. Tombstoning, gdy element stoi na jednym końcu podczas reflow, może wynikać z nierównomiernego nakładania pasty lub nierównowagi napięć powierzchniowych. Pustki, czyli kieszenie powietrzne wewnątrz połączenia lutowniczego, mogą osłabić wytrzymałość mechaniczną i przewodność cieplną połączenia. Te defekty mogą powstać z różnych przyczyn, w tym nieprawidłowego projektu szablonu, niepoprawnych parametrów drukowania i suboptymalnych właściwości pasty lutowniczej. Wykrywanie i zapobieganie tym defektom wymaga dogłębnej wiedzy o ich przyczynach oraz wdrożenia odpowiednich działań korygujących.

Reflow lutowania: sztuka i nauka profili termicznych

Reflow lutowania to proces podgrzewania pasty lutowniczej w celu stopienia stopu, tworząc trwałe połączenie metalurgiczne między końcówkami komponentów a padami na PCB. Ten pozornie prosty proces jest w rzeczywistości skomplikowaną interakcją transferu ciepła, nauki o materiałach i precyzyjnej kontroli temperatury.

Reflow konwekcyjny: mechanizmy transferu ciepła i kontrola stref

Piece do reflow konwekcyjnego to główne urządzenia montażu SMT, wykorzystujące wymuszone gorące powietrze do podgrzewania PCB i jego komponentów. Te piece są zazwyczaj podzielone na wiele stref, z niezależną kontrolą temperatury. PCB przechodzi przez piec na taśmie przenośnikowej, doświadczając starannie zaplanowanego profilu termicznego. Profil ten zwykle składa się z czterech odrębnych stref: podgrzewania wstępnego, namaczania, reflow i chłodzenia. Strefa podgrzewania wstępnego stopniowo podnosi temperaturę płytki i komponentów, aktywując topnik i minimalizując szok termiczny. Strefa namaczania pozwala na wyrównanie temperatury na całej powierzchni płytki, zapewniając jednolite podgrzewanie. Strefa reflow podnosi temperaturę powyżej punktu topnienia cyny, tworząc połączenia lutownicze. Na końcu, strefa chłodzenia utwardza połączenia lutownicze, kontrolując szybkość chłodzenia, aby zminimalizować naprężenia i zoptymalizować mikrostrukturę cyny. Osiągnięcie optymalnego profilu termicznego to delikatna równowaga, wymagająca starannego rozważenia konkretnych komponentów, materiałów PCB i używanej pasty lutowniczej.

Reflow fazy parowej: zalety i ograniczenia w określonych zastosowaniach

Reflow fazy parowej oferuje alternatywę dla ogrzewania konwekcyjnego, wykorzystując utajoną energię parowania specjalistycznej cieczy do transferu ciepła do PCB. Montaż jest zanurzony w nasyconej parze, która kondensuje na chłodniejszych powierzchniach, zapewniając równomierne i wydajne podgrzewanie. Reflow fazy parowej jest szczególnie korzystny dla montażów o dużej masie termicznej lub złożonych geometriach, ponieważ zapewnia doskonałą jednorodność temperatury niezależnie od rozmiaru lub położenia komponentów. Minimalizuje również utlenianie dzięki inertnej atmosferze pary. Jednak reflow fazy parowej ma ograniczenia, w tym wyższe koszty sprzętu i cieczy, konieczność stosowania specjalistycznych cieczy o określonych temperaturach wrzenia oraz ryzyko uszkodzenia komponentów z powodu szybkiego nagrzewania. Dlatego jest zwykle stosowany w niszowych zastosowaniach, gdzie jego unikalne korzyści przewyższają wady.

Reflow w atmosferze azotu: minimalizacja utleniania i poprawa zwilżania

Reflow lutowania w atmosferze azotu zyskał na popularności dzięki możliwości minimalizacji utleniania i poprawy zwilżania lutowania. Zastępując tlen w piecu reflow azotem, znacznie zmniejsza się tworzenie się tlenków na końcówkach komponentów i padach PCB. Efektem są czystsze połączenia lutownicze o lepszym wyglądzie i potencjalnie wyższej niezawodności. Azot wpływa również na napięcie powierzchniowe stopionej cyny, promując lepsze zwilżanie i zmniejszając ryzyko defektów takich jak tombstoning i mostkowanie. Poziom czystości azotu jest kluczowym czynnikiem, przy czym wyższa czystość zwykle daje lepsze wyniki. Chociaż reflow azotowy zwiększa złożoność i koszty procesu, korzyści w zakresie poprawy jakości połączeń lutowniczych i zmniejszenia konieczności poprawek często uzasadniają inwestycję, szczególnie w zastosowaniach wysokiej niezawodności.

Inspekcja i testowanie po reflow: zapewnienie jakości i niezawodności

Ostatnim etapem procesu montażu SMT jest rygorystyczny system inspekcji i testowania, mający na celu zapewnienie jakości i niezawodności zamontowanych płytek. Obejmuje to połączenie automatycznej inspekcji optycznej, inspekcji rentgenowskiej i testów elektrycznych.

Automatyczna Inspekcja Optyczna (AOI): wykrywanie i klasyfikacja defektów

Systemy automatycznej inspekcji optycznej (AOI) to zaawansowane systemy wizji, które automatycznie sprawdzają zamontowane PCB pod kątem szerokiego zakresu defektów. Wykorzystują wysokorozdzielcze kamery i zaawansowane algorytmy przetwarzania obrazów do wykrywania brakujących komponentów, nieprawidłowego wyrównania, mostków lutowniczych, niewystarczającego lutowania i innych powszechnych defektów. Stosuje się różne techniki AOI, w tym dopasowanie szablonów (porównanie obrazu z obrazem wzorcowym), rozpoznawanie wzorców (identyfikacja określonych cech lub wzorców) i statystyczną kontrolę procesu (analiza odchyleń w danych obrazowych). Skuteczność AOI zależy od czynników takich jak warunki oświetleniowe, rozdzielczość kamery i zaawansowanie algorytmów inspekcji. Chociaż AOI jest bardzo skuteczne w wykrywaniu defektów powierzchniowych, nie może zidentyfikować ukrytych defektów wewnątrz połączeń lutowniczych lub pod komponentami.

Inspekcja rentgenowska: ujawnianie ukrytej integralności połączeń lutowniczych

Inspekcja rentgenowska zapewnia kluczowe spojrzenie na wewnętrzną strukturę połączeń lutowniczych, ujawniając ukryte defekty niewidoczne dla inspekcji optycznej. Systemy rentgenowskie generują obrazy na podstawie różnic w absorpcji promieniowania X przez różne materiały. Lutowanie, będące gęstsze od większości innych materiałów na PCB, pochłania więcej promieniowania X i wygląda na ciemniejsze na obrazie. Pozwala to na wykrycie pustek, pęknięć, niewystarczającego lutowania i nieprawidłowego wyrównania wewnątrz połączeń lutowniczych, szczególnie dla komponentów takich jak BGA, gdzie połączenia są ukryte pod obudową. Istnieją różne techniki rentgenowskie, w tym 2D (dostarczające pojedynczy obraz projekcji), 3D (tworzące wiele obrazów projekcyjnych z różnych kątów) i tomografia komputerowa (CT), która generuje przekrojowe obrazy montażu. Wybór techniki zależy od wymagań inspekcji i złożoności montażu.

Testowanie w obwodach (ICT) i testowanie funkcjonalne: Weryfikacja wydajności

Testowanie w obwodach (ICT) i testowanie funkcjonalne to testy elektryczne, które sprawdzają połączenia elektryczne i funkcjonalność zamontowanej PCB. ICT zazwyczaj używa mocowania „bed of nails”, platformy z szeregiem sprężynowych sond, które stykają się z określonymi punktami testowymi na płytce. Pozwala to na pomiar wartości poszczególnych komponentów i wykrycie zwarć, przerw oraz innych defektów elektrycznych. Testowanie funkcjonalne z kolei weryfikuje ogólną wydajność zamontowanej płytki, symulując jej zamierzone środowisko pracy i stosując różne sygnały wejściowe. Zapewnia to, że płytka spełnia określone wymagania funkcjonalne. Opracowanie kompleksowych programów testowych i projektowanie odpowiednich urządzeń testowych są kluczowe dla skutecznego testowania ICT i funkcjonalnego.

Materiałyoznawstwo w SMT: Głębsze spojrzenie

Niezawodność i wydajność montażu SMT są nierozerwalnie związane z materiałami używanymi w ich konstrukcji. Od podłoża PCB po stop lutowniczy i opakowania komponentów, każdy materiał odgrywa kluczową rolę.

Płytki obwodów drukowanych (PCB): Materiały podłoża i wykończenia powierzchni

Płytka PCB stanowi podstawę całego montażu, zapewnia wsparcie mechaniczne i połączenia elektryczne dla komponentów.

FR-4 i laminaty wysokiej częstotliwości: Właściwości i kryteria wyboru

FR-4, laminat epoksydowy wzmocniony szkłem, jest najczęściej używanym materiałem podłoża PCB ze względu na równowagę między kosztem, wydajnością i łatwością produkcji. Jego właściwości, w tym stała dielektryczna, tangent strat i temperatura przejścia szkła (Tg), są dobrze scharakteryzowane i odpowiednie dla szerokiego zakresu zastosowań. Jednak w zastosowaniach wysokiej częstotliwości, gdzie integralność sygnału jest kluczowa, stosuje się specjalistyczne laminaty wysokiej częstotliwości. Materiały te, takie jak laminaty na bazie PTFE (np. materiały Rogers), charakteryzują się niższymi stałymi dielektrycznymi i tangentami strat, minimalizując straty i zniekształcenia sygnału przy wysokich częstotliwościach. Wybór materiału laminatu zależy od specyficznych wymagań elektrycznych aplikacji, a także od takich czynników jak temperatura pracy, wytrzymałość mechaniczna i koszt.

Wykończenia powierzchni: HASL, ENIG, OSP i ich wpływ na lutowność

Wykończenie powierzchni stosowane na padach PCB odgrywa kluczową rolę w lutowności i długoterminowej niezawodności. Hot Air Solder Leveling (HASL), proces, w którym płytka jest zanurzana w stopionym lutowniczym i wyrównywana gorącym powietrzem, był tradycyjnie najczęstszym wykończeniem powierzchni. Jednak nierówna powierzchnia może stanowić wyzwanie przy montażu elementów o drobnej rozstawie. Electroless Nickel Immersion Gold (ENIG), proces polegający na nanoszeniu cienkiej warstwy złota na barierę niklową, zapewnia doskonałą lutowność, płaską powierzchnię i dobrą trwałość. Organic Solderability Preservative (OSP) to cienka, organiczna powłoka zapewniająca lutowność, ale ma ograniczoną trwałość i jest wrażliwa na obsługę. Inne wykończenia powierzchni, takie jak immersja srebra i immersja cyny, są również stosowane w określonych zastosowaniach. Wybór wykończenia zależy od czynników takich jak typ komponentów, proces montażu, koszt i aspekty środowiskowe.

Zarządzanie ciepłem w projektowaniu PCB: Rozwiązanie problemu odprowadzania ciepła

Zarządzanie ciepłem jest kluczowym aspektem w projektowaniu PCB, szczególnie dla elementów wysokoprądowych i montażu o dużej gęstości. Efektywne odprowadzanie ciepła jest niezbędne, aby zapobiec przegrzewaniu się komponentów i zapewnić długoterminową niezawodność. Przewężenia termiczne, pokryte przez otwory przelotowe łączące różne warstwy PCB, zapewniają ścieżkę dla przepływu ciepła od komponentów do większych obszarów miedzi lub radiatorów. Płyty miedziane, duże obszary miedzi na warstwach PCB, również pomagają w rozpraszaniu ciepła. Osadzone rozpraszacze ciepła, warstwy materiałów o wysokiej przewodności cieplnej w stosie PCB, mogą dodatkowo poprawić odprowadzanie ciepła. Projekt układu PCB, w tym rozmieszczenie komponentów i trasowanie ścieżek, również wpływa na wydajność termiczną. Narzędzia symulacyjne są często używane do modelowania zachowania termicznego PCB i optymalizacji projektu pod kątem efektywnego odprowadzania ciepła.

Stopnie lutownicze: Skład, punkty topnienia i właściwości mechaniczne

Stop lutowniczy jest metalurgicznym klejem, który trzyma montaż SMT razem. Jego skład, punkt topnienia i właściwości mechaniczne są kluczowe dla zapewnienia niezawodnych połączeń lutowniczych.

Bezlutowe stopnie lutownicze: SAC305, SN100C i pojawiające się alternatywy

Przejście na bezrtęciowe stopnie lutownicze, napędzane obawami środowiskowymi i zdrowotnymi, było główną zmianą w branży elektronicznej. Stopy cyna-srebro-miedź (SAC), szczególnie SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu), stały się dominującymi bezrtęciowymi lutami ze względu na ich stosunkowo niską temperaturę topnienia, dobre właściwości zwilżania i akceptowalne właściwości mechaniczne. SN100C, stop cyna-miedź-nikiel-german, jest kolejnym popularnym wyborem, oferującym lepszą odporność na pustki i lepszą odporność na wstrząsy podczas upuszczenia. Jednak bezrtęciowe lutownice zazwyczaj mają wyższe temperatury topnienia niż tradycyjne cyna-ołów, co wymaga dostosowania profili reflow i może zwiększać naprężenia termiczne na komponentach. Badania nad nowymi stopami bezrtęciowymi z ulepszonymi właściwościami, takimi jak niższa temperatura topnienia, zwiększona niezawodność i obniżony koszt, nadal trwają.

Lutowanie w niskich temperaturach: zastosowania i wyzwania

Lutowania w niskich temperaturach, zazwyczaj oparte na stopach bizmutu i cyny lub indium, są używane w zastosowaniach, gdzie komponenty są wrażliwe na wysokie temperatury standardowych procesów reflow. Lutowania te oferują niższe temperatury obróbki, co zmniejsza ryzyko termicznego uszkodzenia wrażliwych elementów. Są również stosowane w procesach lutowania etapowego, gdzie wykonywane są wielokrotne operacje reflow w różnych temperaturach. Jednak lutowania w niskich temperaturach mogą mieć ograniczenia, w tym niższą wytrzymałość mechaniczną, zwiększoną podatność na kruchość i potencjalne problemy z kompatybilnością z niektórymi wykończeniami powierzchni. Przy wyborze lutowania w niskich temperaturach należy dokładnie rozważyć wymagania konkretnego zastosowania i potencjalne kompromisy.

Niezawodność połączeń lutowanych: czynniki wpływające na zmęczenie i pełzanie

Niezawodność połączeń lutowanych jest kluczowym zagadnieniem, szczególnie w zastosowaniach, gdzie montaż jest narażony na cykle termiczne, naprężenia mechaniczne lub wibracje. Połączenia lutowane mogą ulec awarii z powodu pęknięć zmęczeniowych, odkształceń pełzających lub ich kombinacji. Zmęczenie to stopniowe osłabienie połączenia lutowanego pod wpływem cyklicznego obciążenia, natomiast pełzanie to powolne odkształcenie lutowania pod wpływem stałego naprężenia w podwyższonych temperaturach. Skład stopu lutowniczego, mikrostruktura połączenia oraz geometria połączenia wpływają na jego niezawodność. Czynniki takie jak niedopasowanie współczynnika rozszerzalności cieplnej (CTE) między komponentem a PCB, zakres temperatur pracy oraz obecność pustek lub związków międzymetalicznych mogą również wpływać na trwałość połączenia lutowanego. Metody przyspieszonego testowania, takie jak cykle termiczne i testy wibracyjne, służą do oceny niezawodności połączeń lutowanych i przewidywania ich długoterminowej wydajności.

Pakowanie komponentów: od BGAs po QFN-y i nie tylko

Pakowanie elementów elektronicznych znacznie się rozwinęło, aby sprostać wymaganiom miniaturyzacji i zwiększonej funkcjonalności.

Macierze układów scalonych (BGA): projektowanie opakowań, rozstaw i aspekty montażowe

Macierze układów scalonych (BGA) stały się powszechne we współczesnej elektronice ze względu na dużą gęstość I/O i doskonałe właściwości elektryczne. BGAs wykorzystują układ sferycznych kulek lutowniczych na spodzie opakowania do połączenia z PCB, umożliwiając dużą liczbę połączeń na małej powierzchni. Istnieją różne typy opakowań BGA, w tym plastikowe (PBGAs), ceramiczne (CBGAs) i odwracalne (FCBGAs), z których każdy ma swoje zalety i wady pod względem kosztów, niezawodności i wydajności termicznej. Parametry projektowe opakowania BGA, takie jak rozstaw kulek (odległość między sąsiednimi kulkami lutowniczymi), średnica kulek i materiały podłoża, są kluczowe dla udanego montażu i długoterminowej niezawodności. Aspekty montażowe BGAs obejmują precyzyjne nanoszenie pasty lutowniczej, dokładne umieszczanie komponentów oraz starannie kontrolowane profile reflow, aby zapobiec defektom takim jak mostkowanie, pustki i

3.3.2 Quad Flat No-Leads (QFN): Podkładki termiczne i problemy z pustkami

Quad Flat No-Leads (QFN) to kolejny popularny typ opakowania, znany z małych rozmiarów, niskiego profilu i doskonałej wydajności termicznej. QFN ma bezprzewodowy design, z metalowymi podkładkami na spodzie opakowania do połączenia z PCB. Często posiada dużą, odsłoniętą podkładkę termiczną w centrum opakowania, która zapewnia bezpośrednią drogę odprowadzania ciepła do PCB. Jednak ta podkładka termiczna może być podatna na pustki podczas reflow, co może obniżyć wydajność termiczną i niezawodność. Optymalizacja projektu szablonu, wybór pasty lutowniczej i profil reflow są kluczowe dla minimalizacji pustek w QFN. Należy również zwrócić uwagę na drogi odgazowania dla lotnych składników fluxu podczas reflow, aby zapobiec powstawaniu dużych pustek pod podkładką termiczną.

Pakiety na skalę układu scalonego (CSP) i pakiety na poziomie wafla (WLP): dążenie do miniaturyzacji

Pakiety na skalę układu scalonego (CSP) i pakiety na poziomie wafla (WLP) stanowią czołówkę technologii pakowania, umożliwiając dalszą miniaturyzację i integrację. CSP definiuje się jako opakowania nie większe niż 1,2 razy rozmiar układu, który zawierają, natomiast WLP są produkowane na poziomie wafla, z połączeniami i końcowym opakowaniem tworzonym bezpośrednio na waflu przed dicingiem. Te zaawansowane opakowania oferują znaczące korzyści pod względem zmniejszenia rozmiaru, poprawy wydajności elektrycznej dzięki krótszym długościom połączeń oraz potencjału oszczędności kosztów poprzez procesy na poziomie wafla. Jednakże stwarzają również wyzwania podczas montażu, w tym konieczność stosowania specjalistycznego sprzętu, bardziej precyzyjnej kontroli procesu i ostrożnego obchodzenia się, aby zapobiec uszkodzeniom delikatnych struktur.

Wyzwania i niuanse w montażu SMT o wysokiej niezawodności

Chociaż SMT stało się dominującą technologią montażu, niektóre zastosowania wymagają jeszcze wyższej niezawodności i wydajności. Takie wysokoreliabilne aplikacje, jak te w przemyśle lotniczym, medycznym i motoryzacyjnym, przesuwają granice SMT, wymagając skrupulatnej dbałości o szczegóły i głębokiego zrozumienia mechanizmów awarii.

Miniaturyzacja i wysokiej gęstości układy połączeń (HDI): przekraczanie granic

Nieustanny dążenie do miniaturyzacji doprowadziło do rozwoju wysokiej gęstości układów połączeń (HDI), PCB z bardziej precyzyjnymi funkcjami, mniejszymi via i wyższą gęstością komponentów niż konwencjonalne płytki.

Microprzewierty i technologia Via-in-Pad: wyzwania projektowe i produkcyjne

Microprzewierty, o średnicach zazwyczaj mniejszych niż 150 mikrometrów, są kluczową technologią umożliwiającą HDI. Te małe przewierty pozwalają na zwiększenie gęstości trasowania i krótsze ścieżki sygnałowe, poprawiając wydajność elektryczną. Jednak ich produkcja stanowi poważne wyzwanie. Laserowe wiercenie i plazmowe wytrawianie są powszechnie stosowane do tworzenia microprzewiertów, ale zapewnienie jednolitej jakości przewiertów, w tym czystych ścianek otworów i odpowiedniego pokrycia galwanicznego, wymaga precyzyjnej kontroli procesu. Technologia Via-in-pad, w której microprzewierty są umieszczane bezpośrednio w miedzianych padach używanych do lutowania komponentów, dodatkowo zwiększa gęstość trasowania, ale dodaje złożoności do procesu montażu. Mniejszy rozmiar padów i obecność przewiertu w padzie mogą wpływać na drukowanie pasty lutowniczej i reflow, co wymaga starannej optymalizacji, aby zapobiec defektom.

Precyzyjne montaż komponentów o małym rozstawie: tolerancje i kontrola procesu

Zastosowania o wysokiej niezawodności często obejmują użycie komponentów o małym rozstawie, gdzie odległość między sąsiednimi pinami lub kulkami lutowniczymi jest niezwykle mała. Montaż tych komponentów wymaga wyjątkowej precyzji we wszystkich aspektach procesu SMT. Dokładność umieszczania komponentów staje się jeszcze ważniejsza, ponieważ nawet niewielkie błędy mogą prowadzić do mostkowania lub otwartych obwodów. Drukowanie pasty lutowniczej musi być starannie kontrolowane, aby zapewnić odpowiednią ilość pasty na każdym padzie bez mostkowania. Profilowanie reflow musi być dokładnie zoptymalizowane, aby osiągnąć pełne topnienie i zwilżenie lutowia, nie powodując uszkodzeń komponentów ani nie zwiększając ryzyka mostkowania. Tolerancje wymiarów komponentów, produkcji PCB i sprzętu montażowego stają się coraz bardziej rygorystyczne, co wymaga wyższej kontroli procesu i zapewnienia jakości.

Integralność sygnału i zakłócenia elektromagnetyczne (EMI) w projektach HDI

Wysoka gęstość komponentów i drobne elementy w projektach HDI mogą pogłębiać problemy z integralnością sygnału i zakłóceniami elektromagnetycznymi (EMI). Sygnały wysokiej częstotliwości są bardziej podatne na zakłócenia, odbicia i osłabienie w płytkach HDI ze względu na bliskie położenie ścieżek i użycie microprzewiertów. Staranny układ PCB, obejmujący kontrolę impedancji, właściwe trasowanie ścieżek i użycie płaszczyzn uziemiających, jest niezbędny do utrzymania integralności sygnału. EMI, czyli niepożądane emisje lub odbiór energii elektromagnetycznej, może być również problemem w projektach HDI. Techniki ekranowania, uziemienia i filtrowania mogą być konieczne do ograniczenia EMI i zapewnienia zgodności z normami kompatybilności elektromagnetycznej (EMC). Narzędzia symulacyjne odgrywają kluczową rolę w analizie i optymalizacji projektów HDI pod kątem integralności sygnału i EMI.

Zarządzanie ciepłem w zastosowaniach wysokoprądowych: skuteczne rozpraszanie ciepła

Zastosowania wysokoprądowe, w których komponenty generują znaczne ilości ciepła, stwarzają unikalne wyzwania dla montażu SMT. Skuteczne zarządzanie ciepłem jest kluczowe, aby zapobiec przegrzewaniu się komponentów, zapewnić długoterminową niezawodność i utrzymać wydajność.

Projektowanie i mocowanie radiatorów: materiały i interfejsy

Radiatory są często konieczne do rozpraszania ciepła z komponentów wysokoprądowych. Projekt radiatora, w tym jego rozmiar, kształt, konfiguracja finów i materiał, musi być starannie rozważony, aby zmaksymalizować transfer ciepła. Aluminium i miedź są powszechnie stosowanymi materiałami radiatorów ze względu na wysoką przewodność cieplną. Mocowanie radiatora do komponentu jest również kluczowe. Materiały interfejsowe termiczne (TIM), takie jak pasty termiczne lub podkładki, służą do wypełniania przestrzeni powietrznych między komponentem a radiatorem, zmniejszając opór termiczny i poprawiając transfer ciepła. Wybór TIM zależy od wymagań dotyczących wydajności cieplnej, płaskości i wykończenia powierzchni powierzchni styku oraz procesu montażu.

Materiały interfejsu termicznego (TIM): właściwości i metody aplikacji

Materiały interfejsu termicznego (TIM) odgrywają kluczową rolę w wypełnianiu mikroskopijnych przestrzeni powietrznych między generującym ciepło komponentem a radiatorem lub PCB. Te szczeliny, jeśli pozostaną niewypełnione, znacznie utrudniłyby przepływ ciepła ze względu na słabą przewodność cieplną powietrza. TIM są zaprojektowane tak, aby dopasować się do powierzchni styku, wypełniając te szczeliny i zapewniając ciągłą ścieżkę transferu ciepła. Dostępne są różne typy TIM, w tym pasty termiczne, materiały fazowe, podkładki termiczne i kleje przewodzące ciepło. Każdy typ ma własne właściwości, takie jak przewodność cieplna, zgodność (zdolność do dopasowania się do powierzchni), grubość warstwy (po montażu) i charakterystyki outgassing (uwalnianie lotnych związków w czasie). Wybór odpowiedniego TIM zależy od wymagań konkretnej aplikacji, w tym ilości ciepła do rozproszenia, płaskości i wykończenia powierzchni styku, wymaganego grubości warstwy i zakresu temperatur pracy. Prawidłowa aplikacja TIM jest również kluczowa dla zapewnienia optymalnej wydajności. Może to obejmować dozowanie TIM w określonym wzorze, stosowanie kontrolowanego nacisku podczas montażu lub użycie specjalistycznego sprzętu do precyzyjnego umieszczenia.

Aktywne rozwiązania chłodzące: wentylatory, chłodzenie cieczą i termoelektryczne chłodziki

W niektórych zastosowaniach wysokoprądowych metody chłodzenia pasywnego, takie jak radiatory, mogą być niewystarczające do rozpraszania ciepła generowanego przez komponenty. W takich przypadkach mogą być konieczne aktywne rozwiązania chłodzące. Wentylatory są powszechnie używane do zwiększenia przepływu powietrza nad radiatorami, co zwiększa transfer ciepła konwekcyjnego. Systemy chłodzenia cieczą, które cyrkulują chłodziwo przez wymiennik ciepła podłączony do komponentu, oferują jeszcze większą pojemność chłodzenia. Termoelektryczne chłodziki (TEC), znane również jako chłodziki Peltiera, wykorzystują efekt Peltiera do tworzenia różnicy temperatur między dwoma złączami, aktywnie odprowadzając ciepło od komponentu. Wybór aktywnego rozwiązania chłodzącego zależy od konkretnych wymagań termicznych aplikacji, a także od takich czynników jak zużycie energii, poziom hałasu, ograniczenia rozmiaru i niezawodność.

Powłoki konforemne i enkapsulacja: ochrona przed trudnymi warunkami środowiskowymi

Aplikacje o wysokiej niezawodności często wymagają, aby zespoły elektroniczne działały w trudnych warunkach, gdzie mogą być narażone na wilgoć, kurz, chemikalia, wibracje i ekstremalne temperatury. Powłoki konforemne i hermetyzacja to dwie popularne metody ochrony zespołów przed tymi czynnikami środowiskowymi.

Materiały na powłoki konforemne: akryle, silikony, uretany i parylen

Powłoki konforemne to cienkie, polimerowe warstwy nakładane na powierzchnię zmontowanej płytki PCB, aby zapewnić barierę przed zanieczyszczeniami środowiskowymi. Dostępne są różne rodzaje materiałów na powłoki konforemne, z których każdy ma swoje unikalne właściwości i charakterystyki wydajności. Powłoki akrylowe są stosunkowo niedrogie i łatwe w aplikacji, oferując dobrą ochronę przed wilgocią i dielektryczną. Powłoki silikonowe zapewniają doskonałą odporność na wysokie temperatury i elastyczność. Powłoki uretanowe oferują dobrą odporność chemiczną i odporność na ścieranie. Powłoki parylenowe, nakładane w procesie osadzania z fazy gazowej, zapewniają bardzo cienką, jednolitą i wysoce konforemną powłokę o doskonałych właściwościach barierowych. Wybór materiału na powłokę konforemną zależy od specyficznych warunków środowiskowych, na jakie będzie narażony zespół, a także od czynników takich jak koszt, łatwość aplikacji i możliwość przeróbki.

Metody aplikacji: natryskiwanie, zanurzanie i powlekanie selektywne

Powłoki konforemne można nakładać różnymi metodami, w tym natryskiwaniem, zanurzaniem, szczotkowaniem i powlekaniem selektywnym. Natryskiwanie jest najpopularniejszą metodą, oferującą dobrą kontrolę nad grubością i pokryciem powłoki. Zanurzanie polega na zanurzeniu całego zespołu w kąpieli materiału powłokowego, zapewniając pełne pokrycie, ale potencjalnie wymagając maskowania obszarów, które nie powinny być pokryte. Szczotkowanie jest odpowiednie do produkcji na małą skalę lub do poprawek. Systemy powlekania selektywnego wykorzystują robotyczne urządzenia dozujące do nakładania powłoki tylko na określone obszary płytki, minimalizując potrzebę maskowania. Wybór metody aplikacji zależy od czynników takich jak złożoność zespołu, wymagana grubość i jednolitość powłoki, wielkość produkcji i koszt.4.3.3 Hermetyzacja i zalewanie: materiały i aspekty procesu

Hermetyzacja i zalewanie zapewniają wyższy poziom ochrony niż powłoka konforemna, całkowicie otaczając zespół elektroniczny w stałym lub żelowym materiale. Zapewnia to lepszą ochronę przed wilgocią, chemikaliami, wstrząsami mechanicznymi i wibracjami. Hermetyzacja zazwyczaj odnosi się do procesu pokrywania zespołu stosunkowo cienką warstwą materiału, podczas gdy zalewanie polega na wypełnieniu całej obudowy zawierającej zespół materiałem hermetyzującym. Do hermetyzacji i zalewania stosuje się różne materiały, w tym żywice epoksydowe, silikony, uretany i akryle. Wybór materiału zależy od specyficznych wymagań aplikacji, takich jak zakres temperatur pracy, wymagany poziom ochrony i pożądane właściwości mechaniczne. Sam proces hermetyzacji lub zalewania musi być również starannie kontrolowany, aby zapewnić całkowite wypełnienie wszystkich pustek, zapobiec tworzeniu się pęcherzyków powietrza i zminimalizować naprężenia na elementach podczas utwardzania.

Nowe trendy i przyszłe kierunki w SMT

Dziedzina montażu SMT stale się rozwija, napędzana stale rosnącymi wymaganiami dotyczącymi miniaturyzacji, wyższej wydajności, zwiększonej funkcjonalności i poprawionej niezawodności. Kilka kluczowych trendów kształtuje przyszłość SMT.

Zaawansowane technologie pakowania: pakowanie 3D i System-in-Package (SiP)

Ograniczenia tradycyjnego pakowania 2D, w którym komponenty są umieszczane obok siebie na jednej płaszczyźnie, napędzają rozwój zaawansowanych technologii pakowania, które umożliwiają integrację pionową.

- Pakowanie 3D: Obejmuje to układanie wielu matryc lub pakietów pionowo i łączenie ich za pomocą technik takich jak przelotki przez krzem (TSV), interposery lub łączenie drutowe. Pakowanie 3D oferuje znaczne korzyści w zakresie zwiększonej gęstości integracji, poprawionej wydajności dzięki krótszym długościom połączeń i zmniejszonemu współczynnikowi kształtu. Stwarza jednak również wyzwania związane z zarządzaniem termicznym, niezawodnością połączeń i złożonością produkcji.

- System-in-Package (SiP): Technologia SiP idzie o krok dalej w integracji, integrując wiele komponentów, takich jak układy scalone, komponenty pasywne, a nawet czujniki, w jednym pakiecie. Takie podejście pozwala na tworzenie wysoce zintegrowanych i kompaktowych systemów elektronicznych o zwiększonej funkcjonalności. Projektowanie i produkcja SiP wymagają zaawansowanych technik umieszczania komponentów, łączenia i hermetyzacji.

Elastyczna i rozciągliwa elektronika: nowe materiały i procesy montażu

Rosnące zainteresowanie elektroniką noszoną, elastycznymi wyświetlaczami i wszczepialnymi urządzeniami medycznymi napędza rozwój elastycznej i rozciągliwej elektroniki. Aplikacje te wymagają nowych materiałów i procesów montażu, które mogą wytrzymać zginanie, rozciąganie i wyginanie bez pogarszania wydajności lub niezawodności.

- Nowe materiały: Opracowywane są przewodzące tusze, rozciągliwe podłoża (np. elastomery) i organiczne półprzewodniki, aby umożliwić wytwarzanie elastycznych i rozciągliwych obwodów.

- Procesy montażu: Techniki drukowania, takie jak drukowanie atramentowe i sitodruk, są dostosowywane do wytwarzania elastycznych obwodów. Drukowanie transferowe, w którym elementy obwodu są wytwarzane na sztywnym podłożu, a następnie przenoszone na elastyczne podłoże, jest kolejnym obiecującym podejściem.

Automatyzacja i Przemysł 4.0: inteligentne fabryki i optymalizacja oparta na danych

Rosnąca złożoność montażu SMT oraz potrzeba wyższej produktywności i jakości napędzają wdrażanie automatyzacji i zasad Przemysłu 4.0 w produkcji elektroniki.

- Inteligentne fabryki: Koncepcja „inteligentnej fabryki”, w której maszyny, procesy i systemy są połączone i komunikują się ze sobą, zyskuje na popularności w montażu SMT. Umożliwia to monitorowanie produkcji w czasie rzeczywistym, optymalizację procesów opartą na danych i konserwację predykcyjną.

- Optymalizacja oparta na danych: Ogromne ilości danych generowanych przez sprzęt SMT i systemy kontroli można wykorzystać do poprawy kontroli procesu, redukcji wad i zwiększenia wydajności. Algorytmy uczenia maszynowego można wykorzystać do analizy tych danych, identyfikacji wzorców i optymalizacji parametrów procesu w czasie rzeczywistym.

Zrównoważony rozwój w produkcji elektroniki: zmniejszenie wpływu na środowisko

Przemysł elektroniczny stoi w obliczu rosnącej presji na zmniejszenie swojego wpływu na środowisko. Obejmuje to minimalizację e-odpadów, zmniejszenie zużycia energii i stosowanie bardziej zrównoważonych materiałów.

- Lutowanie bezołowiowe: Przejście na lutowanie bezołowiowe jest znaczącym krokiem w kierunku ograniczenia stosowania niebezpiecznych materiałów w produkcji elektroniki.

- Sprzęt energooszczędny: Producenci opracowują bardziej energooszczędny sprzęt SMT, taki jak piece rozpływowe z ulepszoną izolacją i systemami odzyskiwania ciepła.

- Recykling i gospodarka odpadami elektronicznymi: Podejmowane są wysiłki w celu poprawy recyklingu komponentów elektronicznych i zmniejszenia ilości odpadów elektronicznych trafiających na składowiska.

Wnioski: Stale ewoluujący krajobraz montażu SMT

Technologia montażu powierzchniowego (SMT) zrewolucjonizowała produkcję elektroniki, umożliwiając rozwój mniejszych, lżejszych, mocniejszych i bardziej zaawansowanych urządzeń elektronicznych. Podróż od montażu przewlekanego do SMT charakteryzowała się ciągłymi innowacjami w materiałach, procesach i sprzęcie. Jak zbadaliśmy w tej dogłębnej analizie, podstawowe zasady montażu SMT, od umieszczania komponentów po lutowanie rozpływowe, są złożoną interakcją precyzji, automatyzacji i skrupulatnej kontroli procesu.

Materiały naukowe stanowiące podstawę SMT są równie krytyczne, a właściwości podłoży PCB, stopów lutowniczych i opakowań komponentów odgrywają istotną rolę w niezawodności i wydajności końcowego zespołu. Aplikacje o wysokiej niezawodności przesuwają granice SMT, wymagając jeszcze większej dbałości o szczegóły i głębszego zrozumienia potencjalnych mechanizmów awarii. Miniaturyzacja, połączenia o dużej gęstości, zarządzanie termiczne i ochrona środowiska to tylko niektóre z wyzwań, którym należy sprostać w tych wymagających zastosowaniach.

Przyszłość montażu SMT rysuje się w jasnych barwach, dzięki ciągłemu postępowi w zakresie zaawansowanych opakowań, elastycznej i rozciągliwej elektroniki, automatyzacji i zrównoważonego rozwoju. Trendy te kształtują nową erę produkcji elektroniki, w której inteligentne fabryki, optymalizacja oparta na danych i praktyki przyjazne dla środowiska staną się coraz ważniejsze. W miarę postępów dalsze badania i rozwój w zakresie materiałów, procesów i sprzętu będą niezbędne, aby sprostać stale rosnącym wymaganiom przemysłu elektronicznego. Podróż SMT jeszcze się nie skończyła; to ciągła ewolucja, napędzana nieustannym dążeniem do innowacji i pragnieniem tworzenia coraz potężniejszych i bardziej zaawansowanych systemów elektronicznych, które ukształtują świat jutra.