W produkcji wariantowej, elementy niestandardowe są wrogiem prędkości. Są to złącza, nagłówki i ciężkie transformatory, które odmawiają montażu powierzchniowego, domagając się procesu zatopienia przez otwory, nawet długo po tym, jak reszta płyty została przeprowadzona w procesie reflow.

Gdy mamy do czynienia z płytą SMT 90% i elementami niestandardowymi przez otwór 10%, instynkt często jest skierowany na powrót do maszyny do lutowania selektywnego. To wydaje się precyzyjne. To wydaje się nowoczesne. Nie wymaga kosztów narzędziowych.

Często jednak jest to pułapka.

Podczas gdy lutowanie selektywne oferuje programowalną precyzję, wprowadza brutalną karę za przepustowość. Obserwacja, jak dysza selektywna przemierza płytę, trafiając 400 punktów, to ćwiczenie w cierpliwości, na które linie produkcyjne o dużej wydajności nie mogą sobie pozwolić. Jeśli linia pracuje z tempem 45 sekund, 12-minutowy cykl lutowania selektywnego to nie krok procesu; to parking. Alternatywa — ręczne lutowanie — jest jeszcze gorsza, wprowadzając ogromne koszty pracy i nieprzewidywalność zmęczenia ludzkiego.

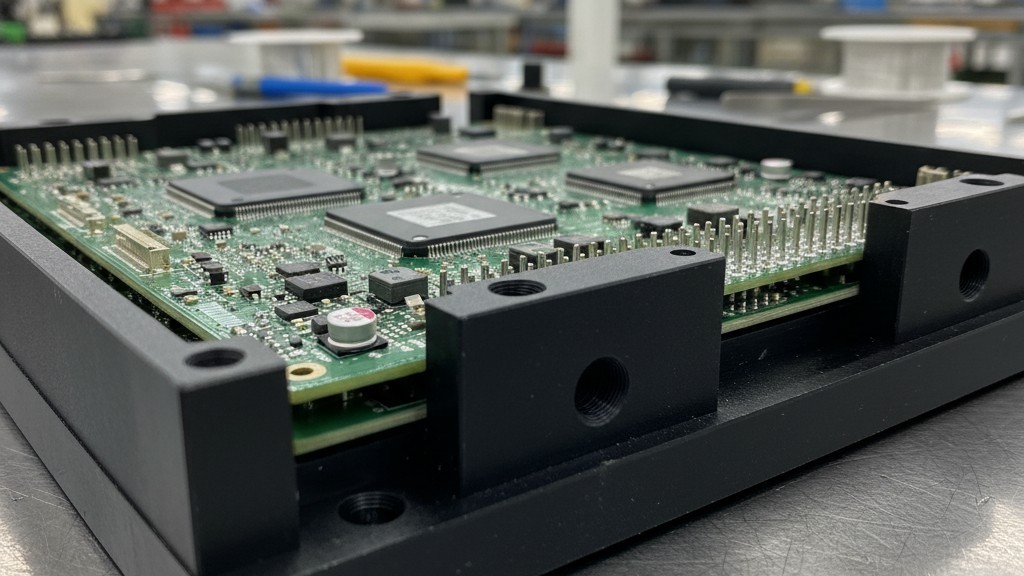

Rozwiązanie inżynieryjne, które zmniejsza tę różnicę, to niestandardowa paleta do lutowania falowego. Chroniąc elementy SMT i wystawiając tylko pinowe części przez otwory na falę, przekształcamy proces szeregowy z powrotem w równoległy. Jednak projektowanie funkcjonalnej palety to nie tylko wycinanie otworów w arkuszu materiału kompozytowego. To problem dynamiki płynów, zarządzania termicznego i nauki o materiałach. Traktuj falę lutowniczą jako prosty basen gorącego metalu, a zaprojektujesz mocowanie, które tworzy więcej defektów, niż zapobiega.

Hydrodynamika w Pudełku

Podstawowym wyzwaniem palety fali jest to, że zmusza roztopiony lut do zachowania się w nienaturalny sposób. Standardowa maszyna do fali jest zaprojektowana do przepłukiwania płaskiej, otwartej płyty. Gdy wprowadzasz paletę, prosisz lut, aby przepłynął w głąb głębokiego, wąskiego kieszenia, zwilżył złącze, i potem się wycofał, nie ciągnąc lut z powrotem ani nie pozostawiając mostków.

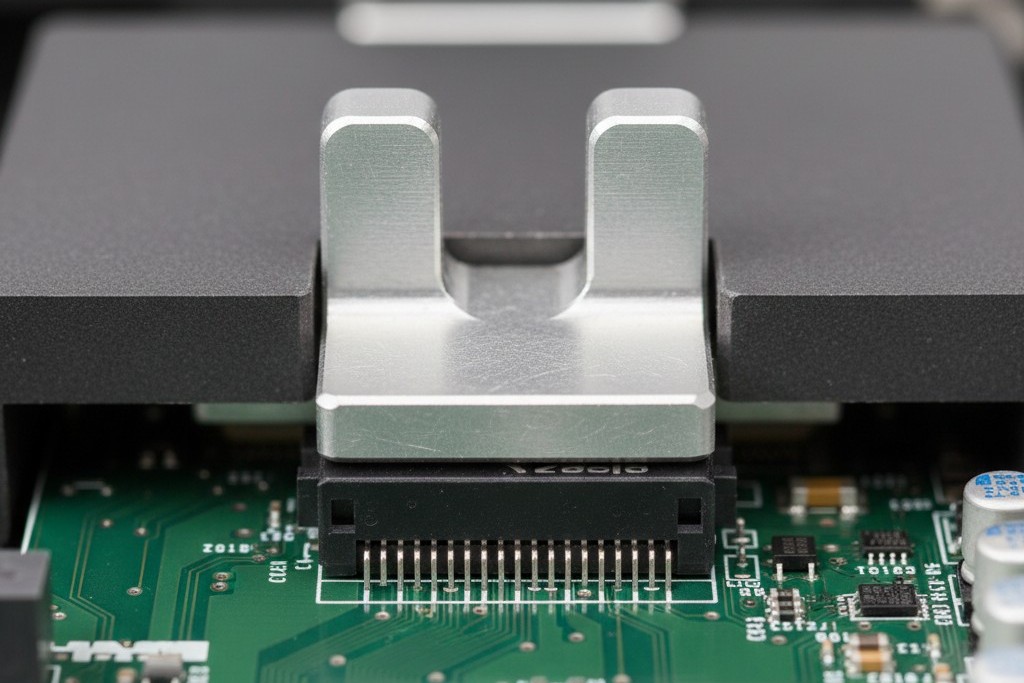

Następnie jest „Efekt Cienia”. Jeśli ściany otworu palety są zbyt grube, działają jak falochron. Gdy płyta przejeżdża nad falą, przednia krawędź ścianki palety popycha przepływ lutowiny w dół, tworząc turbulencję w cieniu za nią. Pin siedzący w tym cieniu nigdy nie widzi fali, co skutkuje „pominięciem” — otwartym złączem wymagającym ręcznej poprawki. Aby temu zapobiec, ściany otworu muszą być fazowane od strony lutowniczej, aby kierować przepływ do pinu. Usunięcie elementu nie wystarczy. Musisz skierować płyn.

Istnieje także niewidzialny wróg: uwięzienie gazu. Flux generuje gaz, gdy trafia na podgrzewacze i falę. Na otwartej płycie, gaz ten rozprasza się ku górze. W otworze palety, zwłaszcza tym, który jest szczelnie uszczelniony wokół PCB, aby chronić pobliskie rezystory 0402, ten gaz nie ma dokąd uciec. Tworzy bańkę wokół złącza, uniemożliwiając lutowi zwilżenie padów. Odpowiednio zaprojektowana paleta zawiera kanały odgazowujące — mikro-wenty, które pozwalają parom fluxu uciec bez dostępu do lutowiny. Bez nich, można zobaczyć idealnie wyglądające połączenia, które są elektrycznie otwarte, ponieważ są zamknięte w mikroskopijnej pustce par rosinu.

Wojna Materiałowa: Tiitanie kontra Kompozyty

Podstawowym ograniczeniem w projektowaniu palet jest „Strefa Zakazu” — odległość między pinem przez otwór, który musisz zalutować, a najbliższym elementem SMT, który musisz chronić. Ta odległość określa grubość ścianek, a grubość ścianek określa wybór materiału.

Jeśli masz co najmniej 3 mm luzu, wybór jest prosty. Standardowe materiały kompozytowe, takie jak Durostone czy Ricocel, sprawdzają się dobrze. Są kosztowo efektywne, łatwe do obróbki i wytrzymują termiczny szok fali lutowniczej o temperaturze 260°C. Możesz wykuć ścianę o grubości 3 mm, która przetrwa tysiące cykli bez pogorszenia jakości.

Ta matematyka rozbija się, gdy luz spada poniżej 1mm.

Często widzimy, jak projektanci umieszczają złącze USB-C lub klips zatrzaskowy o odległości zaledwie kilku milimetrów od wrażliwego elementu z tworzywa sztucznego. W takich scenariuszach, ściana kompozytowa musiałaby zostać zeszlifowana do 0,5 mm lub mniej. Przy takiej grubości, materiały kompozytowe tracą swoją integralność strukturalną. Stają się kruche, podatne na pęknięcia pod wpływem stresu termicznego, a co gorsza, pochłaniają płyn lutowniczy i zaczynają się delaminować, zamieniając się w piankową masę po kilku cyklach produkcyjnych.

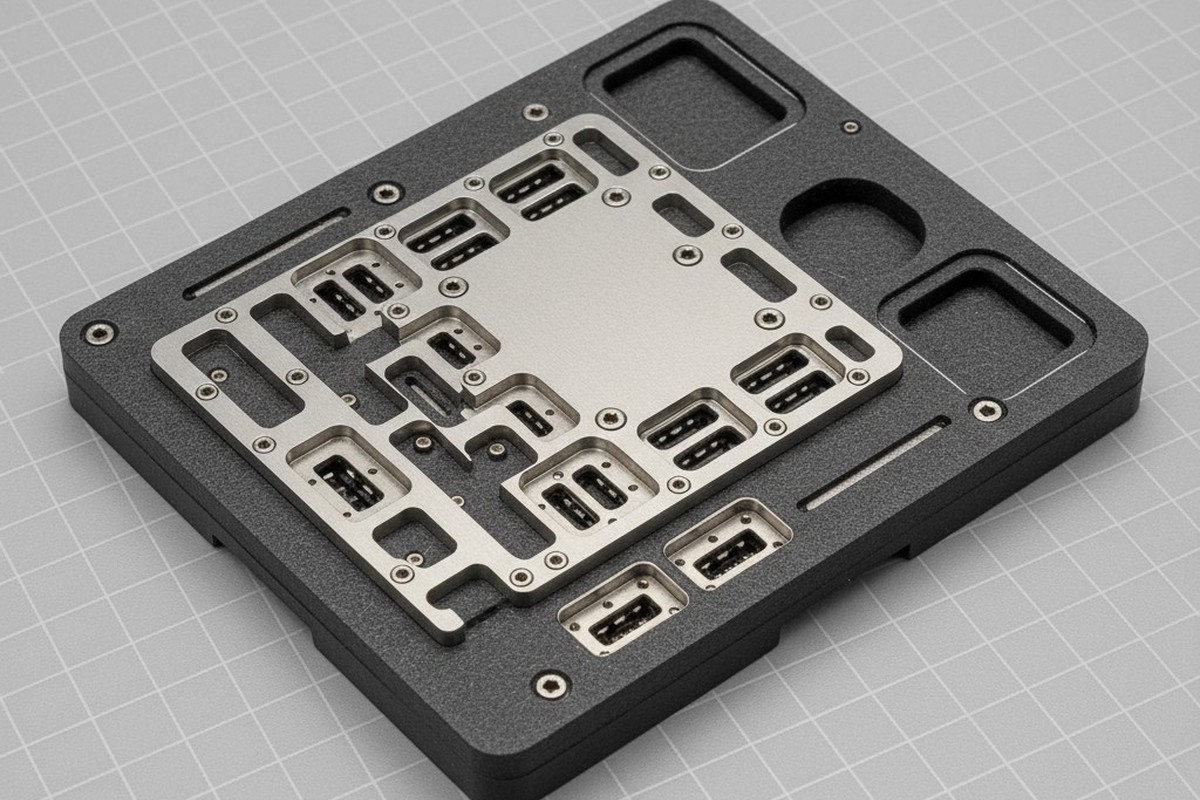

Wprowadź Titanium Grade 5.

Gdy luz jest ciasny, frezujemy niestandardową wkładkę z tytanu i dokręcamy ją do kompozytowego nośnika. Tytan pozwala na ściany o grubości nawet 0,4mm, które pozostają sztywne i nieprzepuszczalne dla płynu lutowniczego. To kosztowna modernizacja, często zwiększająca koszt mocowania o $400-$600, ale jest to jedyny sposób na lutowanie układów o dużej gęstości bez mostkowania.

Istnieje uzasadniona przeciwargumentacja dotycząca termodynamiki: Tytan to metal, a metale przewodzą ciepło. Duża wkładka z tytanu może działać jak radiator, kradnąc ciepło z połączenia lutowniczego i powodując defekt „zimnego lutowania”. To jest poważne ryzyko. Jednak jest ono łagodzone przez agresywne profile podgrzewania i, co zaskakujące, przez cienkość samej ściany. Ściana z tytanu o grubości 0,5mm ma bardzo małą masę termiczną w porównaniu do masywnego zbiornika fali lutowniczej. Kompromis prawie zawsze opowiada się za wkładką z metalu, gdy przestrzeń jest na wagę złota.

Utrzymywanie unoszącej się pływającej części

Grawitacja jest zwykle naszym sprzymierzeńcem podczas lutowania, ale nie z komponentami o nietypowym kształcie. Wielu złączek przezprzewodowych, szczególnie tych z plastikowymi obudowami, zaskakująco unosi się na powierzchni. Gdy trafiają na chaotyczne turbulencje fali, mają tendencję do unoszenia się. Złącze, które podczas montażu jest równo osadzone, może wyjść z fali krzywo lub „jeździć” 1mm od powierzchni płytki.

Paleta oferuje mechaniczną przewagę, której nie ma selektywne lutowanie: możliwość użycia „czapek” lub klipsów mocujących. Są one zintegrowane z górną połową urządzenia (lub osobnym pokrywą), aby fizycznie przytrzymać obudowę elementu przeciwko PCB podczas lutowania.

Jeśli masz do czynienia z złączami kątowymi lub ciężkimi transformatorami, zwykłe dopasowanie na siłę w otworze z pokrytym powłoką miedzianą rzadko wystarczy, by utrzymać element w osi. Widzieliśmy całe partie płytek, które nie przeszły kontroli jakości, ponieważ złącze uniosło się o 2 stopnie od osi, co uniemożliwiło dopasowanie do ostatecznego obudowy. Niestandardowa paleta z tytanowymi sprężynowymi zaciskami mocującymi rozwiązuje to mechanicznie, zapewniając, że każdy element siedzi równo, za każdym razem.

Zwrot z inwestycji w NRE

Główną przeszkodą dla większości projektów jest koszt inżynierii niepowtarzalnej (NRE). Skomplikowana paleta falowa z wkładkami z tytanu i klipsami mocującymi może kosztować od $1 200 do $2 000. Dla osoby odpowiedzialnej za zamówienia, patrzącej na arkusz kalkulacyjny, wydaje się to dużo w porównaniu do „darmowego” narzędzia maszyny do lutowania falowego lub rolki taśmy Kapton.

To jest niepowodzenie w obliczeniu Całkowitego Kosztu Posiadania.

Weźmy na przykład pułapkę „Taśmy Kapton”. Często pyta się, czy można po prostu zamaskować elementy SMT taśmą wysokotemperaturową i przejść przez falę. Taśma jest tania. Praca nie. Nakładanie taśmy na 500 płytek i odklejanie jej po falowaniu to ogromne obciążenie pracy. Pozostawia też pozostałości kleju, które wymagają chemicznego czyszczenia. Jeśli masz do obsługi ponad 200 płytek, koszt pracy przy taśmowaniu przewyższy koszt palety.

Podobnie, spójrz na czas cyklu. Jeśli paleta pozwala Ci na lutowanie płytki w 45 sekund w porównaniu do 8 minut na maszynie selekcyjnej, to mocowanie zwraca się samo w czasie pracy maszyny już przy pierwszych 1000 sztuk. Paleta nie jest akcesorium. To inwestycja kapitałowa w przepustowość.

Przy ocenie nowego układu najpierw zwróć uwagę na szczeliny. Jeśli masz miejsce, standardowe materiały sprawdzają się znakomicie. Jeśli masz ograniczoną przestrzeń, tytan zapewnia margines, którego potrzebujesz. Ale nie daj się odstraszyć początkowym kosztem narzędzi – to jedyny proces, który potrafi dorównać prędkości twojej linii SMT.