W elektronice o wysokiej niezawodności, najbardziej niebezpieczne połączenie lutownicze nie jest tym brzydkim. Zimne luty, mostki, odtłuszczanie — to oczywiste wady. Każda maszyna AOI lub wykwalifikowany operator wychwyci je, zanim płytka opuści halę produkcyjną. Prawdziwym zagrożeniem dla produktu klasy 3 jest połączenie, które wygląda na idealne. Ma gładką, błyszczącą fazkę. Ma 100% wypełnienia otworu. Zdaje inspekcję wizualną na medal. Ale pod tą błyszczącą powierzchnią struktura miedzi, która umożliwia połączenie elektryczne, została chemicznie wymazana.

Weźmy typowy scenariusz podczas przejścia od prototypu do produkcji masowej. Zakład przechodzi na proces bezołowiowy SAC305 dla produktu starszej generacji. Płytki wyglądają nieskazitelnie po wyjściu z linii selektywnego lutowania. Jednak sześć miesięcy później zaczynają napływać zwroty z pola z przerywanymi obwodami otwartymi. Testy wibracyjne pokazują, że wyprowadzenia wyciągają się prosto z płytki. Analiza przekroju poprzecznego — jedyny sposób, by zobaczyć prawdę — ujawnia horror: „kolano” tulei przelotowej zniknęło. To krytyczne miejsce, gdzie powłoka odgina się od ściany otworu do powierzchni pady. Nie pękło. Rozpuściło się. Lut trzyma się gołej włókniny szklanej, a połączenie elektryczne unosi się na mikroskopijnej warstwie kruchego związku międzymetalicznego.

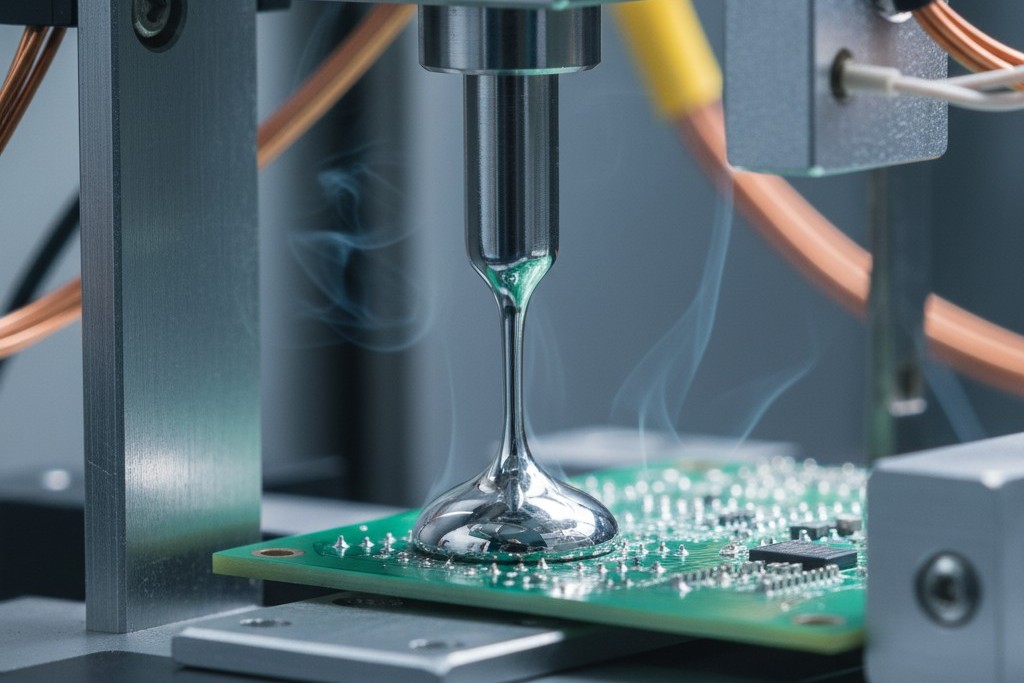

To jest rozpuszczanie miedzi. To nie jest awaria mechaniczna; to chemiczne wymazanie. Kociołek lutowniczy działa jak rozpuszczalnik. W erze stopów bezołowiowych ignorowanie fizyki rozpuszczalności zamienia twoją maszynę do selektywnego lutowania w zautomatyzowane urządzenie destrukcyjne.

Fizyka głodnego stopu

Lutowanie to nie klejenie; to stopowanie. Gdy stopiony lut zwilża powierzchnię miedzi, nie siedzi na niej tylko powierzchownie. Rozpuszcza część miedzi, tworząc związek międzymetaliczny (IMC), zwykle Cu6Sn5. Ta warstwa jest niezbędna do połączenia. Jednak stopy bezołowiowe, takie jak SAC305 (cyna-srebro-miedź), są znacznie bardziej agresywnymi rozpuszczalnikami niż stara generacja cyny ołowiowej (SnPb). Są głodne miedzi.

Dwa czynniki wpływają na szybkość, z jaką ciekły lut rozpuszcza stałą miedź: temperatura i przepływ. Równanie Arrheniusa mówi, że na każde 10°C wzrostu temperatury w kotle, szybkość reakcji (a więc i szybkość rozpuszczania) przyspiesza nieliniowo. Jeśli prowadzisz kociołek w 290°C lub 300°C, by wymusić przepływ na trudnej płytce, przyspieszasz erozję powłoki miedzianej.

Ale temperatura to tylko połowa równania. Selektywne lutowanie dodaje komponent dynamiczny: prędkość przepływu. W przeciwieństwie do lutowania falowego, gdzie płytka przechodzi nad falą raz, dysza selektywna może stać pod pinem, pompując świeży, gorący, nienasycony lut na powierzchnię miedzi. To ciągłe odnawianie usuwa nasyconą warstwę graniczną, pozwalając świeżemu lutowi nieustannie atakować miedź.

Drugim czynnikiem, który często zaskakuje zespoły utrzymania ruchu, jest zawartość miedzi w samej kąpieli lutowniczej. W miarę pracy maszyny miedź rozpuszcza się z płytek, podnosząc procent miedzi w stopie. Podnosi to temperaturę likwidus lutowia, co powoduje, że staje się ono „leniwe” lub ziarniste. Naturalną reakcją inżyniera procesu widzącego leniwe lutowie jest podniesienie temperatury kąpieli. Tworzy to pętlę sprzężenia zwrotnego: wyższe temperatury rozpuszczają więcej miedzi, co podnosi punkt topnienia, co z kolei wymaga jeszcze wyższych temperatur. Jeśli nie analizujesz regularnie swojej kąpieli lutowniczej i nie wymieniasz jej, gdy poziom miedzi przekracza limit producenta stopu (często około 0.9% do 1.0% dla SAC305), to gotujesz swoje płytki w kąpieli, która wymaga niebezpiecznych temperatur tylko po to, by lut mógł płynąć.

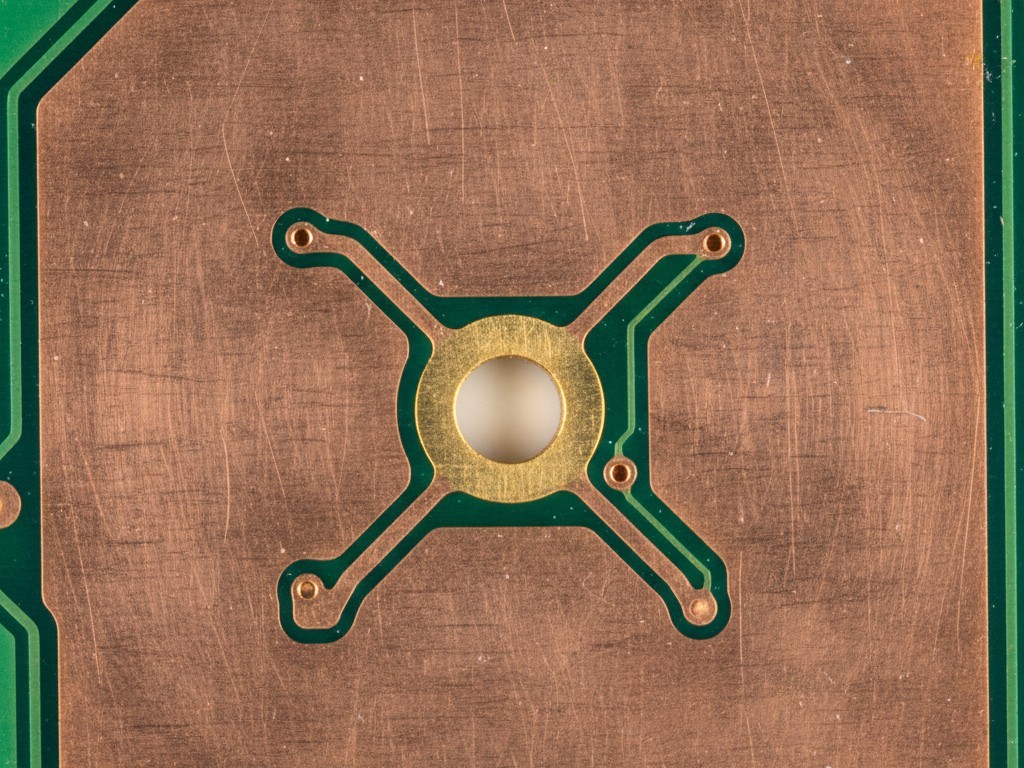

Krytyczną słabością połączenia przelotowego jest „kolano” otworu. W większości procesów produkcji PCB powłoka na kolanie jest cieńsza niż na płaskich ściankach tulei z powodu fizyki galwanizacji. Jeśli masz 25µm miedzi w tulei, możesz mieć tylko 15µm lub 20µm na kolanie. Gdy agresywne selektywne lutowanie przepływa przez ten obszar, atakuje go zarówno od góry (strona pady), jak i od środka (strona tulei). Nie potrzeba dużo czasu, by rozpuścić 15µm miedzi. Gdy ta miedź zniknie, lut zwilża epoksydową włókninę PCB. Wygląda na połączone, ale integralność mechaniczna jest zerowa.

Pole bitwy termicznego odciążenia

Podczas gdy fizyka rozpuszczania zachodzi w kotle lutowniczym, przyczyna źródłowa prawie zawsze tkwi w danych CAD. Słaby projekt termiczny PCB powoduje rozpuszczanie miedzi bardziej niż jakikolwiek inny czynnik. Konkretnie, to walka między wymaganiami elektrycznymi dla solidnych połączeń masy a wymaganiami produkcyjnymi dla termicznego odciążenia.

Typowy scenariusz obejmuje pin złącza o dużym natężeniu prądu połączony z wieloma płaszczyznami masy na 12-warstwowej płytce. Jeśli projektant użyje „solidnego” połączenia — zalewając miedź bezpośrednio do pinu bez termicznych odciągów — ten pin staje się ogromnym radiatorem ciepła. Gdy selektywna dysza lutownicza dotyka tego pinu, ciepło natychmiast rozchodzi się do wewnętrznych warstw. Lut zastyga, zanim zdąży wspiąć się po otworze.

Inżynier procesu stojący przy maszynie jest teraz w kropce. Połączenie się nie wypełnia. Nie mogą zmienić projektu płytki; pliki Gerber są zablokowane. Ich jedynym dźwignią jest profil maszyny. Więc zwiększają czas przebywania. Zamiast bezpiecznych 2 sekund, wydłużają go do 6, 8 lub 10 sekund. Mogą też podnieść temperaturę kąpieli do 320°C. W końcu ciepło pokonuje masę termiczną płaszczyzn masy i lut przepływa na stronę wierzchnią. Połączenie wygląda na wypełnione. Sukces? Nie.

Podczas gdy ciepło miało trudności z wspięciem się po tulei na stronę wierzchnią, dolna strona połączenia — gdzie dysza rozpyla gorący lut — znajdowała się przez 10 sekund w przegrzanej, wysokoprędkościowej kąpieli rozpuszczalnika. Miedź na dolnym kolanie i dolnej części tulei została całkowicie usunięta. Operator widzi wypełniony otwór i zatwierdza. Przekrój ujawnia wydrążoną katastrofę.

Ważne jest, aby odróżnić tę erozję chemiczną od uszkodzeń mechanicznych, takich jak odklejanie padów. Odklejanie padów często jest wynikiem szoku termicznego lub naprężeń mechanicznych, gdy miedź odchodzi od włókna szklanego. Rozpuszczenie jest inne. Miedź nie odchodzi; znika w roztworze kąpieli lutowniczej. Jeśli pod powiększeniem widzisz „odklejone pady” o postrzępionych lub przerzedzonych krawędziach, prawdopodobnie masz do czynienia z rozpuszczeniem, które osłabiło folię do punktu awarii.

Niebezpieczna logika „Jeszcze tylko kilka sekund”

Nie ma uniwersalnego „bezpiecznego” czasu przebywania. Każdy, kto podaje ci stałą wartość, jak „nigdy nie przekraczaj 4 sekund”, upraszcza to do błędu. 4-sekundowy czas na płytce z miedzią 0,5 uncji może być fatalny, podczas gdy 6 sekund na ciężkiej płytce z miedzią 3 uncji może być konieczne. Jednak nieliniowość ryzyka jest stała. Uszkodzenia między 6 a 8 sekundą są znacznie większe niż między 1 a 2 sekundą.

To ryzyko jest potęgowane przez poprawki. W wielu środowiskach produkcji o dużej różnorodności, jeśli selektywne połączenie lutownicze nie wypełni się całkowicie, płytka trafia do stanowiska lutowania ręcznego na „poprawki”. To często jest ostatni gwóźdź do trumny. Proces selektywny już znacznie przerzedził powłokę miedzi. Gdy technik używa lutownicy (często ustawionej na 750°F/400°C, aby poradzić sobie z ciężką płaszczyzną masy) i dodaje więcej topnika i drutu, ponownie inicjuje proces rozpuszczania na już osłabionej tulei.

Ironią kultury „poprawek” jest to, że otwór wypełniony 75% jest często mechanicznie silniejszy i elektrycznie wystarczający (zgodnie z IPC Klasa 2, a nawet niektórymi warunkami Klasy 3) w porównaniu do tego samego otworu poprawianego, aby osiągnąć 100% wypełnienia. Dążenie do wizualnej perfekcji prowadzi operatorów do zniszczenia wewnętrznej struktury połączenia. W zasadzie palimy dom, aby pomalować dach.

Weryfikacja: Zaufanie fizyce zamiast oczom

Jeśli inspekcja wizualna jest ślepa na ten tryb awarii, jak zweryfikujesz swój proces? Rzeczywistość dla wielu organizacji jest taka, że nie można zweryfikować procesu selektywnego lutowania dla produktów o wysokiej niezawodności bez testów destrukcyjnych. Musisz poświęcić płytki, aby uratować linię produkcyjną.

Zaczyna się to od „Audytu Termicznego” lub kwalifikacji procesu. Profilując nową płytkę, zidentyfikuj piny masy o dużej masie. Uruchom profil, który osiąga wypełnienie otworu. Następnie weź tę płytkę i wykonaj przekroje tych konkretnych pinów. Musisz zmierzyć grubość pozostałej miedzi na kolanie. IPC-6012 Klasa 3 wymaga określonej grubości pozostałej powłoki, ale jako ogólna zasada inżynierska, jeśli widzisz przerzedzenie miedzi o więcej niż 50% w porównaniu z obszarami bez lutowania, twój proces jest poza kontrolą.

Jeśli przekroje wykazują rozpuszczenie, masz trzy opcje, z których żadna nie jest łatwa.

- Wprowadź podgrzewanie od strony dolnej. Podnosząc temperaturę całej płytki do 110°C-130°C przed dotknięciem jej przez dyszę, zmniejszasz różnicę termiczną, którą dysza musi pokonać, co pozwala na krótsze czasy przebywania.

- Użyj dyszy o większej średnicy. Jeśli pozwala na to przestrzeń, większy przepływ przenosi ciepło bardziej efektywnie niż wąski strumień.

- Sprzeciw wobec projektu. To najtrudniejszy, ale i najważniejszy krok. Pokaż dane przekroju zespołowi zajmującemu się układem PCB. Solidne połączenie masy nie jest „solidne”, jeśli zmusza proces produkcyjny do zniszczenia powłoki.

Fizyka nie zważa na Twój harmonogram produkcji ani na cele wydajności. Jeśli połączysz agresywne stopy bezołowiowe, wysokie temperatury i długie czasy przebywania, miedź się rozpuści. Jedyną obroną jest przestać patrzeć na błyszczący fillet na górze i zacząć martwić się o niewidoczną erozję pod spodem.