Wybór pomiędzy wypełnieniem podkładką a narożnikowym wiązaniem jest jednym z najważniejszych decyzji w projektowaniu odpornego zespołu PCB. To klasyczny kompromis inżynierski. Nie ma idealnej odpowiedzi, jest tylko „mniejsze zło” dla twojej konkretnej aplikacji. Z jednej strony masz kapilarne wypełnienie, sztywny epoksyd, który blokuje komponent na płycie jak forteca, ale zamienia wszelką przyszłą obsługę w destrukcyjną operację. Z drugiej strony elastomerowe narożnikowe wiązanie, elastyczny klej, który absorbuje wstrząsy, jednocześnie pozostawiając możliwość ponownego montażu.

W firmie Bester PCBA od lat poruszamy się tymi decyzjami wspólnie z klientami. Debata nie dotyczy tylko materiałów; to strategiczny wybór, który wpływa na cały cykl życia produktu, od złożoności produkcji po serwisowanie w terenie. Choć kusząca jest absolutna sztywność, nasze doświadczenie pokazuje, że często wiąże się z zbyt wysoką ceną.

To nasze ramy wyboru odpowiedniego wzmocnienia — przewodnik, który pomoże Ci uniknąć powszechnych pułapek i znaleźć rozwiązanie łączące niezawodność z pragmatyzmem.

Niewidzialny wróg: Jak wibracje pękają połączenia lutowane

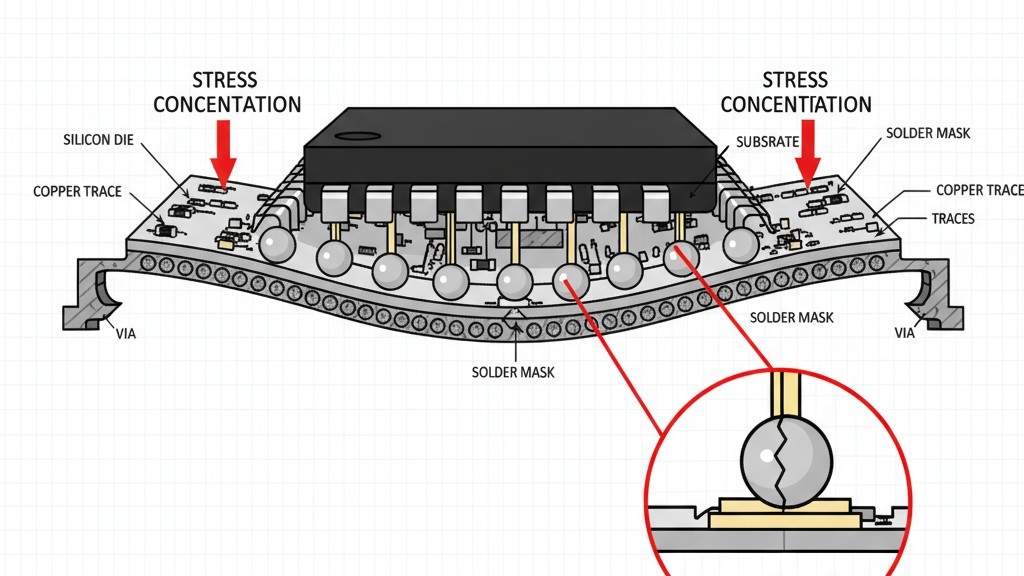

Aby wybrać obronę, najpierw musisz zrozumieć atak. Dla układu Ball Grid Array (BGA) wibracje są nieustanną, cykliczną siłą. Problem nie leży w samej wibracji, lecz w różnicowym zginaniu, które tworzy między sztywnym pakietem BGA a bardziej elastyczną płytką drukowaną. Wyobraź sobie twardą ceramiczną płytkę przyklejoną do gumowej maty, która jest nieustannie odkształcana. Napięcie nie koncentruje się na płytce ani na maty; skupia się całkowicie w cienkiej, łamliwej warstwie kleju łączącego je ze sobą.

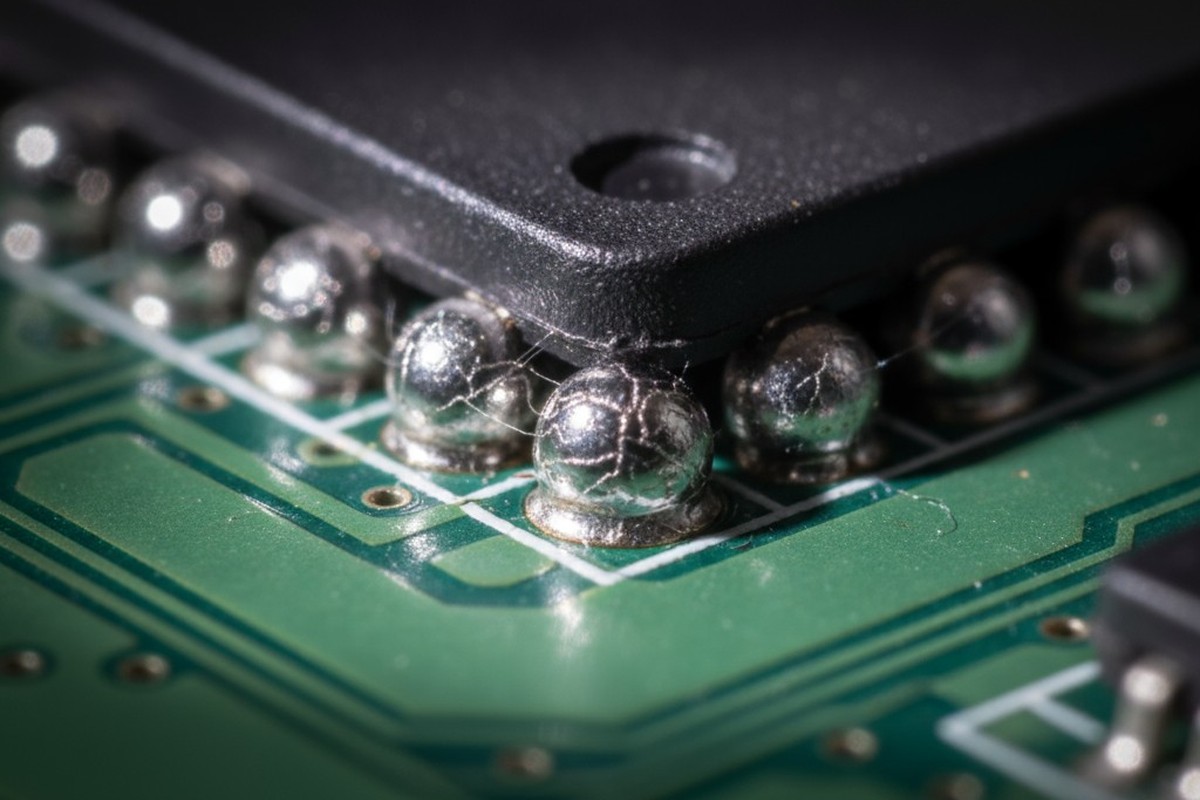

W PCBA, kulki lutownicze to ta warstwa kleju. Gdy płytka zgina się, najbardziej narażone są zewnętrzne połączenia lutowe, które wytrzymują ogromne naprężenia rozciągające i tnące, cykl za cyklem. To prowadzi do mikropęknięć, które stopniowo się rozwijają, ostatecznie powodując przerwę w obwodzie i katastrofalną awarię. To zmęczenie lutowania. To główny tryb awarii, którego zarówno wypełnienie podkładką, jak i narożnikowe wiązanie mają na celu zapobiec, choć stosują zupełnie różne filozofie.

Twardsza forteca: Zrozumienie kapilarnego wypełnienia podkreślającego

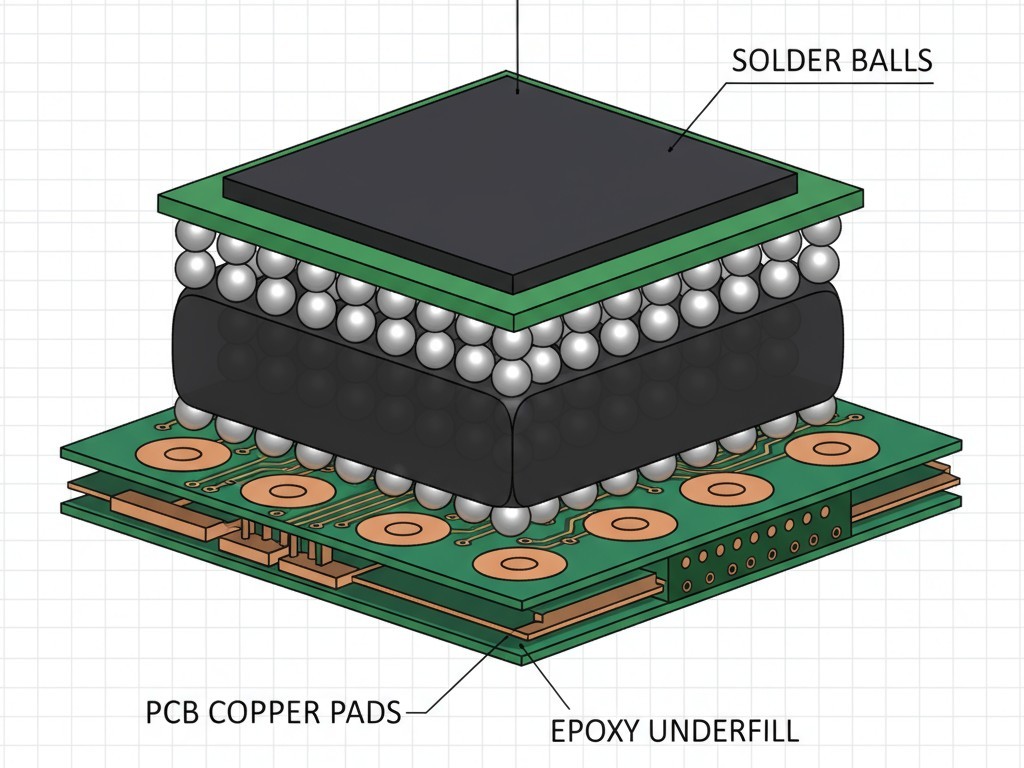

Kapilarne wypełnienie to niskowiskozowe epoxy naniesione wzdłuż krawędzi BGA po jego lutowaniu. Dzięki kapilarnej sile, płyn jest wciągany pod cały element, wypełniając przestrzeń między pakietem a płytką PCB. Po utwardzeniu tworzy twardą, ciągłą więź strukturalną łączącą korpus komponentu bezpośrednio z powierzchnią płyty.

Jak to działa: Tworzenie solidnej, jednolitej struktury

Podstawową zasadą wypełniania jest całkowite wyeliminowanie różnicowego zginania. Tworząc solidne połączenie, mechanicznie łączy ono BGA z płytą, zmuszając je do poruszania się jako jedna monolityczna jednostka. Przenosi to naprężenia z delikatnych kulek lutowniczych i rozprowadza je na znacznie większej powierzchni komponentu i podkładki laminatu płyty. Aby uzyskać czystą odporność na drgania, ta metoda tworzy niezwykle trwałe złącze, efektownie czyniąc BGA integralną częścią samej płyty.

Ukryty koszt: niemożność ponownego montażu i przeniesione naprężenia

Ta sztywność, jednak, jest dwie strony medalu. Pierwszym kosztem jest serwisowalność. Komponent wypełniony podkładką jest trwały. Ponowne prace to nie delikatne odlutowywanie; to destrukcyjny akt podważania i łamania, który niemal zapewnia uszkodzenie padów na PCB. Jeśli ten BGA zawiedzie, cała płyta często jest do wyrzucenia.

Bardziej subtelny koszt to przenoszone naprężenia, wynikające z cykli termicznych. Epoksyd wypełniający, opakowanie BGA i płytka FR-4 mają różne Współczynniki Rozszerzalności Termicznej (CTE). W miarę nagrzewania się i chłodzenia, rozszerzają się i kurczą w różnych tempach. Ponieważ sztywny epoksyd wypełniający je blokuje, w układzie narasta ogromne naprężenie. Zamiast być absorbowane, te naprężenia są bezpośrednio przenoszone na pakiet BGA i PCB, co może powodować inne awarie, takie jak pękanie padów lub uszkodzenia układów scalonych. Epoxy wypełniający rozwiązuje problem drgań, tworząc problem naprężeń termicznych.

Elastyczny strażnik: Zrozumienie elastomerowego narożnikowego wiązania

Bonding w narożnikach, czasami nazywany krawędziowym, przyjmuje przeciwną metodę. Zamiast sztywnego, pełnego pokrycia epoksydowego, polega na nakładaniu kleksów elastycznego, elastomerowego kleju na cztery narożniki pakietu BGA. Nie rozlewa się pod komponent.

Jak to działa: Absorpcja energii na krawędziach

Zamiast tworzyć pojedynczą sztywną strukturę, klej narożnikowy działa jak zestaw amortyzatorów wstrząsów. Elastyczny materiał tłumi energię drgań i kontroluje ugięcie płytki względem komponentu, ale go nie eliminuje. Pozwala na niewielki ruch zgodny, co jest kluczowe dla jego skuteczności. Zakotwiczając narożniki, znacznie zmniejsza naprężenia na zewnętrznych rzędach kul lutowniczych — tych najbardziej podatnych na zmęczenie — bez tworzenia wysokociśnieniowego, monolitycznego bloku, jaki tworzy epoksyd wypełniający.

Pragmatyczna przewaga: serwisowość i odciążenie naprężeń

Największą zaletą klejenia narożników jest pragmatyzm. Naprawa jest prosta i nieinwazyjna. Narożnikowe kleje można ostrożnie przeciąć, umożliwiając odlutowanie, wymianę i ponowne klejenie za pomocą standardowych procesów. To zachowuje wartość płytki i umożliwia serwis na miejscu.

Elastomerowa natura kleju jest również wysoce zgodna podczas cykli termicznych. Dzięki elastyczności absorbuje różnicę w rozszerzalności i kurczeniu się między BGA a PCB, generując bardzo mało naprężeń. Chroni przed drganiami, nie wprowadzając ryzyka termomechanicznego związanego z sztywnym wypełnieniem. Rozwiązuje podstawowy problem, nie tworząc drugorzędnego.

Decydujący czynnik: Nasze ramy wyboru

Chociaż epoksyd wypełniający oferuje absolutne maksimum odporności na drgania, uważamy, że jego wady czynią go rozwiązaniem ekstremalnym, a nie domyślnym.

Kiedy poddać się niedokeńczeniu: Wąski przypadek na sztywność

W Bester PCBA zastrzegamy podkładanie uzupełnienia w określonych warunkach: wyjątkowo duże i ciężkie BGA (zazwyczaj powyżej 35 mm) w środowiskach z nasilonym, wysokoczęstotliwościowym drganiami, takich jak w lotnictwie, wojsku czy ciężkim przemyśle. W tych zastosowaniach ryzyko zmęczenia lutowania jest tak wysokie, że przewyższa wszelkie inne obawy.

Kluczowe jest to, że często są to aplikacje, w których naprawa nie jest planowana lub koszt jednej awarii na polu jest tak astronomiczny, że poświęcenie płytki jest akceptowalną stratą. Jeśli projektujesz produkt, w którym awaria jest niedozwolona, a serwisowalność nie jest istotna, epoksyd wypełniający jest twoim koniecznym złem.

Dlaczego Corner-Bond jest naszym domyślnym Zaleceniem

Dla zdecydowanej większości elektroniki komercyjnej, medycznej i motoryzacyjnej, stanowczo opowiadamy się za technologią łączenia w narożniku. Zapewnia ona ogromną poprawę odporności na drgania i wstrząsy w porównaniu do elementu niesklasyfikowanego — wystarczającą do wszystkich, oprócz najbrutalniejszych środowisk. Osiąga tę odporność bez kompromisów dla przyszłości produktu.

Zachowuje serwisowalność, zmniejsza złożoność produkcji i unika ryzyka związanego z naprężeniami termicznymi epoksydów wypełniających. Chroni połączenia lutownicze, nie wypowiadając wojny twojemu działowi serwisu. To pragmatyczny wybór.

Kluczowe pytania, które pomogą podjąć decyzję

Gdy klient zgłasza nam ten problem, prowadzimy go przez proces myślowy, a nie schemat blokowy. Zaczynamy od życia produktu na polu. Czy istnieje strategia serwisowa i naprawcza, czy jest to jednostka jednorazowego użytku? Jeśli musi być naprawiona, klejenie w narożnikach jest natychmiastowym faworytem.

Następnie analizujemy środowisko pracy. Jaki jest pełny zakres cykli termicznych, które płyta przejdzie? W produktach, które doświadczają znaczących zmian temperatury, niska naprężeniowa zgodność elastomerowego kleju narożnikowego oferuje wyraźną przewagę niezawodności. Wreszcie dokonujemy porównania kosztów awarii z kosztami produkcji. Dodatkowa kontrola procesu, czas cyklu i koszt materiałów epoksydów wypełniających mogą być znaczne i muszą być uzasadnione poziomem ryzyka, którego klejenie w narożnikach nie jest w stanie zminimalizować.

Ponad wyborem: Rozważania dotyczące procesu i materiałów

Twoja decyzja ma bezpośrednie konsekwencje dla linii produkcyjnej. Wybór materiału to nie tylko decyzja projektowa; to proces produkcyjny, na który się decydujesz.

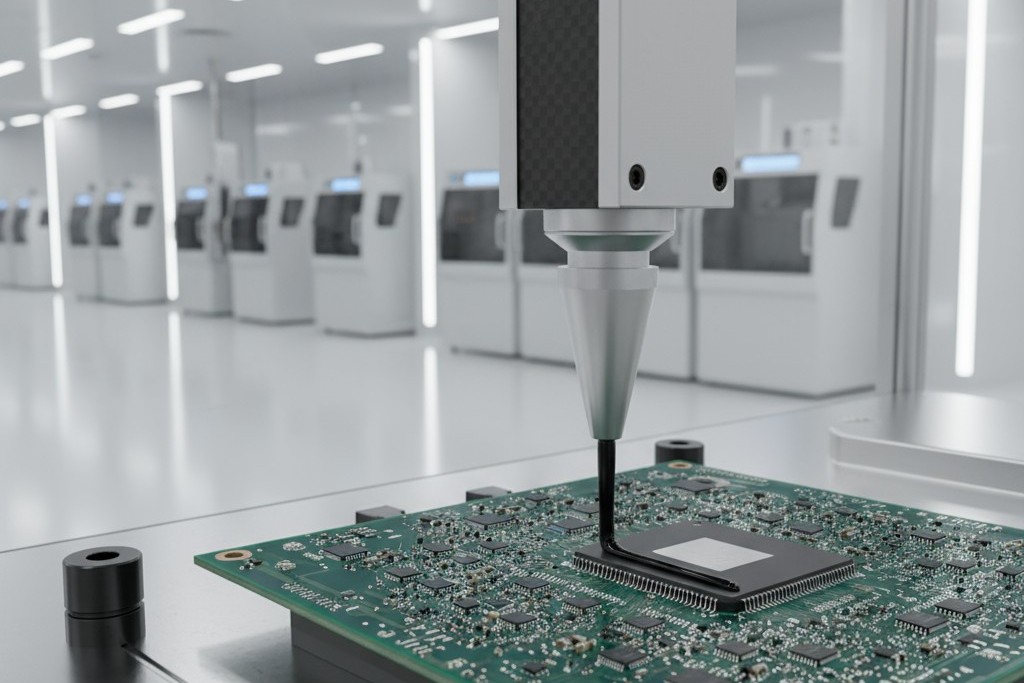

Wymagania epoxydów wypełniających: dozowanie, utwardzanie i pustki

Implementacja kapilarnej wypełniania to zadanie wymagające dużego nakładu pracy. Wymaga precyzyjnego, zautomatyzowanego dozowania, aby zapewnić właściwą ilość materiału. Profil utwardzania, czyli określone tempo wzrostu temperatury i czasu, jest kluczowy dla uzyskania właściwości materiału. Największym zagrożeniem jest powstanie pustek powietrznych, które stają się koncentratorami naprężeń i potencjalnymi punktami awaryjnymi, całkowicie podważając cel wypełnienia kapilarnego.

Prostota klejenia narożnego: Aplikacja i inspekcja

Klejenie narożne jest znacznie bardziej wyrozumiałym procesem. Może być stosowane automatycznie lub ręcznie w przypadku prototypów. Ponieważ kleje są zewnętrzne, inspekcja jest prostym wizualnym sprawdzeniem. Harmonogram utwardzania jest często bardziej elastyczny, a ryzyko defektów wynikających z procesu jest znacznie mniejsze. Ta sama zasada elastyczności i lokalizowanego wzmocnienia ma zastosowanie także do innych dużych, sztywnych komponentów, takich jak QFN lub ceramiczne kondensatory, które również są podatne na uszkodzenia spowodowane wibracją.

Wybierając elastyczną, funkcjonalną i mniej skomplikowaną opcję klejenia narożnego, często zyskujesz całą niezawodność, której naprawdę potrzebujesz, nie rezygnując z przyszłości swojego produktu.