W CAD moduł z otworami wygląda jak idealna strategia integracji. Nakłada się na płytę główną jak klocek Lego, płasko i stabilnie, oferując wstępnie certyfikowaną łączność bezprzewodową lub moc obliczeniową bez problemów z układem RF. Wydaje się solidny. Ale ta wizualna prostota to pułapka. Gdy płyta opuszcza piec do lutowania rozpływowego i wchodzi w termiczną rzeczywistość pola, ten „solidny” moduł staje się sztywną, ciężką ceramiczną wyspą walczącą z elastycznym morzem FR4.

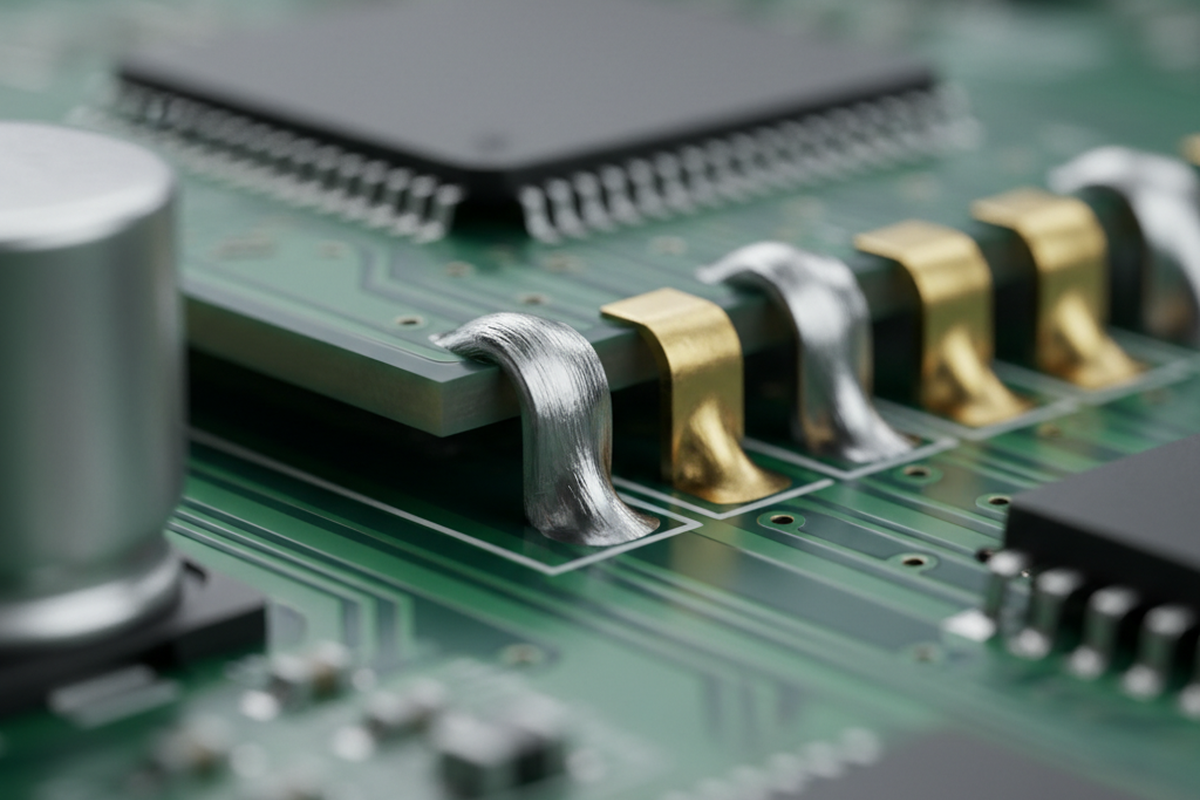

Jedynym mediatorem tej walki jest seria maleńkich połączeń lutowanych wzdłuż krawędzi. Jeśli potraktujesz te połączenia jako mechaniczne złącza, projekt zawiedzie. Lut to kruchy stop, a nie strukturalny klej. Męczy się pod wpływem naprężeń ścinających, pęka pod wpływem drgań i łamie się, gdy płyta się wygina. Awaria rzadko zdarza się na stole warsztatowym. Dzieje się to sześć miesięcy później, gdy flota jednostek śledzących w Minnesocie gaśnie podczas zimnego ataku lub dron ląduje zbyt twardo na betonie. Różnica między niezawodnym produktem a koniecznością wycofania często sprowadza się do dziesiątych milimetra w geometrii pady, które większość kart katalogowych wyraźnie mówi, aby ignorować.

Fizyka pęknięcia narożnika

Głównym wrogiem wewnątrz połączenia jest niezgodność współczynnika rozszerzalności cieplnej (CTE). Większość modułów wysokiej wydajności — czy to odbiornik GPS u-blox, czy gęsty modem komórkowy — jest zbudowana na podłożach mechanicznie sztywniejszych i termicznie odmiennych od standardowego FR4 twojej płyty nośnej. Gdy urządzenie się włącza lub gdy temperatura otoczenia zmienia się od -40°C do +85°C, płyta główna i moduł rozszerzają się w różnym tempie.

To rozszerzanie tworzy siłę ścinającą, która rozrywa połączenia lutowane. Naprężenie nie jest rozłożone równomiernie; podstawowa mechanika mówi, że koncentruje się w punktach najdalszych od środka: narożnikach. Narożne pady są dźwigniami zespołu, biorąc na siebie główny ciężar każdego cyklu termicznego i mechanicznego skrętu. Jeśli obejrzysz uszkodzoną płytę pod mikroskopem, niemal zawsze zobaczysz cienkie pęknięcie zaczynające się u podstawy narożnego pada, rozprzestrzeniające się przez warstwę międzymetaliczną aż do przerwania połączenia elektrycznego.

Dlatego „wystarczająca” ilość lutu nie wystarczy. Połączenie potrzebuje konkretnego kształtu — solidnego filletu — aby rozłożyć te siły. Płaskie, niedożywione połączenie stworzone przez kopię obrysu 1:1 może przejść podstawowy test ciągłości elektrycznej w fabryce, ale nie ma żadnej żywotności zmęczeniowej. To tykająca bomba zegarowa.

Obrys z karty katalogowej jest zazwyczaj błędny

Najczęstszą przyczyną awarii połączenia z otworami jest ślepe podążanie za „zalecanym wzorem lądowania” w karcie katalogowej dostawcy modułu. To brzmi sprzecznie z intuicją — przecież producent wie najlepiej? Ale interesy dostawcy rzadko pokrywają się z twoimi wymaganiami niezawodności. Chcą promować moduł jako „kompaktowy” i „oszczędzający miejsce”. Dlatego ich zalecane obrysy często zmniejszają pady do absolutnego minimum, pozwalając na ciasne prowadzenie ścieżek wokół urządzenia.

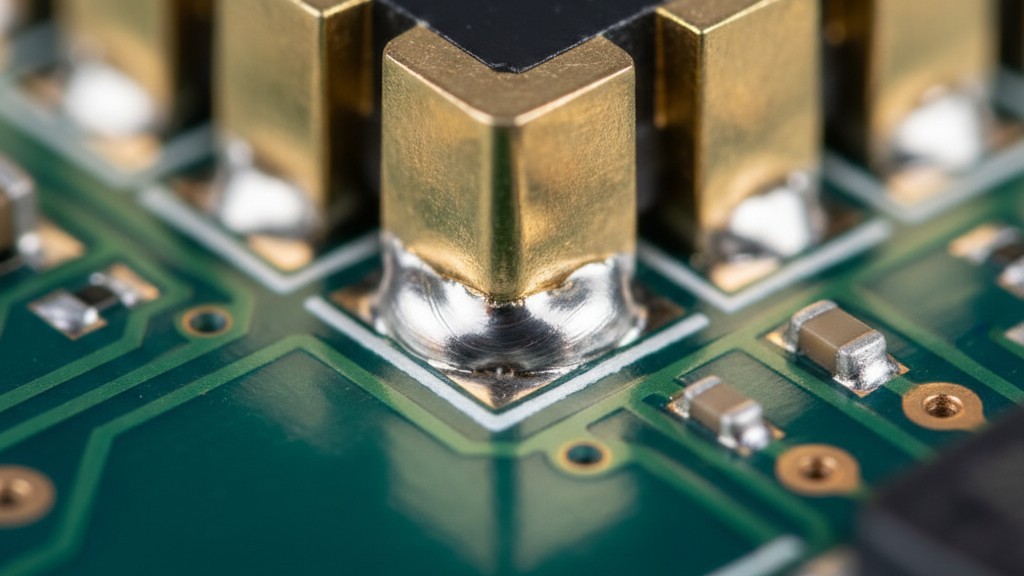

Dla zastosowań o wysokiej niezawodności zignoruj te sugestie i zaprojektuj fillet. Krytycznym wymiarem jest „Toe” — część pada wystająca na zewnątrz, z dala od krawędzi modułu. Standardowy obrys dostawcy może dawać 0,1 mm lub 0,2 mm projekcji toe, co ledwo wystarcza na utworzenie menisku. Dla montażu klasy 2 lub klasy 3 według standardów IPC potrzebujesz widocznego, możliwego do inspekcji filletu lutowniczego, który wspina się po ścianie otworu.

Zasadą projektowania solidnego jest wydłużenie pada płyty głównej co najmniej o 0,5 mm do 0,8 mm poza krawędź modułu. Ten dodatkowy miedź działa jak zbiornik i pas startowy. Podczas lutowania rozpływowego utrzymuje większą objętość pasty lutowniczej; gdy aktywuje się topnik, napięcie powierzchniowe podciąga ten dodatkowy lut w górę pionowej ściany otworu. Tworzy to wklęsły, rozkładający naprężenia spadek zamiast kruchego połączenia czołowego.

Jeśli projektujesz własne obrysy, upewnij się, że patrzysz na właściwy widok. Niestety często zdarza się, że wersja 1 płyty ma obrys odbity lustrzanie, ponieważ projektant patrzył na „widok od spodu” modułu i zastosował go do „widoku od góry” płyty. Patrzysz przez płytę, a nie na nią. Sprawdź ponownie pin 1.

Projektujesz szablon, a nie tylko płytę

Geometria to tylko połowa sukcesu; objętość to druga. Połączenie kastelowane wymaga znacznie więcej pasty lutowniczej niż standardowa płaska podkładka, ponieważ lut musi pokonać siłę grawitacji. Musi zwilżyć podkładkę, a następnie wspiąć się pionowo po półprzeciętym otworze. Jeśli użyjesz standardowego otworu szablonu, który odpowiada podkładce miedzianej 1:1, prawdopodobnie skończysz z odrzutami z powodu „niewystarczającego zwilżenia”. Objętość pasty nałożonej na płaską podkładkę po prostu nie wystarcza, aby pokryć pionową ściankę po odparowaniu lotnych składników topnika.

Musisz wymusić proces przez naddrukowanie otworu. Otwór szablonu dla podkładki kastelowanej powinien być większy niż sama podkładka miedziana, konkretnie rozszerzający się na zewnątrz. Powszechną modyfikacją jest zwiększenie długości otworu o 10% do 20% w kierunku od modułu. Gdy lut się stopi, cofa się na złote lub cynowe pokrycie podkładki (ponieważ lut nie przywiera do maski lutowniczej), tworząc „górkę” roztopionego metalu, która zasila pionowe kapilarne działanie.

Porozmawiaj o tym ze swoim zakładem montażowym. Jeśli używają standardowej folii 4-mil lub 5-mil bez modyfikacji, twoja wydajność ucierpi. Możesz zobaczyć zwilżenie, ale inspekcja rentgenowska ujawni puste przestrzenie lub cienkie połączenia, które nie przetrwają testu upadku.

Niewidzialni zabójcy: montaż i depanelizacja

Nawet perfekcyjnie przylutowany moduł może zostać zniszczony zanim opuści halę produkcyjną. Fizyczne umiejscowienie modułu względem krawędzi płytki i wypustek to zmienna wpływająca na niezawodność, która często jest pomijana aż do momentu, gdy jest za późno.

Spójrz na „gryzonie” — perforowane wypustki używane do utrzymania PCB w panelu podczas montażu. Gdy te wypustki są odłamywane lub wycinane (depanelizacja), fala wstrząsu mechanicznego przechodzi przez FR4. Jeśli sztywny moduł kastelowany znajduje się zbyt blisko tych punktów naprężeń — powiedzmy w odległości 5 mm — energia ta przenosi się bezpośrednio na najbliższe połączenia lutownicze. Ponieważ moduł jest sztywny, a płytka się wygina, połączenie lutownicze pęka.

To uszkodzenie jest podstępne, ponieważ często jest niewidoczne gołym okiem. Płytka może przejść test funkcjonalny, ponieważ dwie pęknięte powierzchnie nadal się stykają. Ale przy pierwszej wibracji urządzenia w ciężarówce lub kieszeni połączenie się rozłącza. Trzymaj moduły kastelowane z dala od krawędzi płytki i ściśle egzekwuj strefę zakazu wokół wypustek depanelizacyjnych. Jeśli projekt wymusza umieszczenie modułu blisko krawędzi, nalegaj na proces depanelizacji frezowej zamiast mechanicznego „noża do pizzy” lub ręcznego odłamywania, które generują znacznie większy moment obrotowy.

Uwagi dotyczące lutowania ręcznego

Istnieje trwałe zapotrzebowanie, szczególnie na etapie prototypowania, na ręczne lutowanie tych modułów. Chociaż technicznie możliwe jest wykonanie połączenia elektrycznego lutownicą, niemal niemożliwe jest stworzenie niezawodnego połączenia.

Fizyka transferu ciepła działa przeciwko tobie. Lutownica dostarcza ciepło w jednym punkcie na końcu podkładki, próbując równomiernie ogrzać cały walec kastelacji. Efektem często jest „zimne” połączenie na górze otworu lub grudka lutu, która leży na powierzchni bez prawdziwego zwilżenia międzymetalicznego. Bez jednolitego napięcia powierzchniowego pieca do lutowania rozpływowego trudno jest też kontrolować objętość, co prowadzi do mostków między nóżkami lub niedolutowanych połączeń. Jeśli musisz ręcznie poprawiać moduł lub prototyp, używaj gorącego powietrza i dużej ilości topnika, aby jak najwierniej naśladować środowisko lutowania rozpływowego, ale pamiętaj, że takich połączeń nie należy ufać podczas testów wibracyjnych.

Niezawodność to wybór

Awaria modułu kastelowanego rzadko jest tajemnicą. To przewidywalny efekt działania fizyki na niewystarczającą ilość metalu. Poprzez wydłużenie końcówki obrysu, naddrukowanie szablonu i respektowanie naprężeń mechanicznych płytki, zamieniasz kruche połączenie w solidny element konstrukcyjny. Nie kosztuje to nic w BOM, ale wymaga odwagi, by zignorować kartę katalogową i projektować zgodnie z rzeczywistością hali produkcyjnej.