Napięcie jest znajome. Potrzebujesz szybkich budów Wprowadzenia Nowego Produktu (NPI), aby zatwierdzić projekty, szybko iterować i wyprzedzić konkurentów na rynku. Ale także potrzebujesz, aby te same projekty mogły się skalować do stabilnej, powtarzalnej masowej produkcji bez zaczynania od nowa. Większość wykonawców kontraktowych narzuca wybór: szybki prototyp, naznaczony chaosem, lub zdyscyplinowaną produkcję z powolnymi cyklami NPI.

W Bester PCBA dostarczamy jedno i drugie. Różnica nie leży w heroicznej wysiłku czy życzeniowym myśleniu; to architektura. Zbudowaliśmy cały nasz proces wokół dedykowanych komórek NPI, wbudowanych wczesnych punktów kontrolnych DFM i wprowadziliśmy protokół zamykania złotego przykładu, który tworzy czyste, niezaprzeczalne przejście od prototypu do produkcji. To nie jest twierdzenie marketingowe. To metodologia, a mechanika decyduje, czy twój produkt odniesie sukces, czy potknie się, gdy wolumeny będą rosły.

Dlaczego NPI i Produkcja są siłami przeciwstawnymi

Wprowadzenie nowego produktu i produkcja masowa różnią się nie tylko skalą. Ich wymagania operacyjne są zasadniczo niekompatybilne. Zrozumienie tego konfliktu to jedyna droga do rozwiązania zarówno jednego, jak i drugiego.

NPI istnieje, aby odpowiadać na pytania. Wymaga iteracji, szybkich zmian i elastyczności do zmiany kierunku, gdy założenie projektowe zawiedzie. Celem budowy NPI jest nauka — testowanie hipotezy, znajdowanie trybów awaryjnych i wprowadzanie zmian na bieżąco. Szybkość jest wszystkim. Potrzebujesz odpowiedzi teraz, nie za quarterly.

Produkcja, w przeciwieństwie, ma na celu wyeliminować pytania. Wymaga zamkniętych procesów, zamrożonej dokumentacji i bezbłędnej realizacji w dużym wolumenie. Każda zmienna jest kontrolowana; każdy krok jest zoptymalizowany pod kątem przepustowości, odzysków i kosztów. Celem jest efektywność i przewidywalność. Stabilność jest głównym ograniczeniem, a zmiany są kosztownymi zakłóceniami.

Próba uruchomienia obu na tej samej linii niszczy oba. Prace NPI zakłócają harmonogramy produkcji, zabijając przepływ z powodu kosztownych zmian. Dyscyplina produkcyjna tłamsi NPI, ukrywając szybką iterację pod górami kontroli zmian. Operatorzy wytrenowani do wysokiej zgodności wolumenów są sfrustrowani różnorodnością; operatorzy, którzy odnajdują się w różnorodności, nie mogą utrzymać dyscypliny dla wysokiej wydajności produkcji. Wynik to chaos, a nie kompromis.

Koszty tego chaosu są realne. Widzieliśmy klientów, którzy przybyli po opóźnieniach NPI trwających tygodnie, ponieważ harmonogramy produkcji miały priorytet lub gdzie wydajność produkcji załamała się, ponieważ niezdyscyplinowane praktyki prototypowania przeniknęły do głównej linii. Awaria jest przewidywalna. Gdy wymuszasz współdzielenie zasobów dla niekompatybilnych procesów, otrzymujesz najgorsze z obu światów. Jedynym rozwiązaniem strukturalnym jest separacja.

Dedykowana architektura komórki NPI

W Bester PCBA nasze komórki NPI są fizycznie i operacyjnie odizolowane od naszych linii produkcyjnych. To nie jest model zasobów dzielonych, gdzie NPI wmusza się w czas przerwy w produkcji. To architektura równoległa, w której NPI ma własną przestrzeń, własny sprzęt, własny harmonogram i własne zasady. To oddzielenie umożliwia zarówno szybkość, jak i dyscyplinę.

Izolacja fizyczna i procesowa

Fizyczna izolacja oznacza, że nasze komórki NPI są oddzielnymi obszarami produkcyjnymi z niezależnym przepływem pracy. Gdy nadchodzi budowa NPI, nie czeka na zakończenie cyklu produkcyjnego ani nie rywalizuje o czas na linii. Wchodzi do komórki już skonfigurowanej pod kątem różnorodności i szybkiego konfiguracji. Linie produkcyjne działają według zoptymalizowanych harmonogramów opartych na zobowiązaniach wolumenowych; komórki NPI działają według elastycznych harmonogramów opartych na terminach klienta. Nie ma konfliktu, ponieważ nie ma wspólnych ograniczeń.

Izolacja procesu oznacza, że komórki NPI działają zgodnie z innymi zasadami. Linie produkcyjne egzekwują ścisłą kontrolę zmian, gdzie każde odstępstwo wymaga formalnej zgody. Komórki NPI oczekują zmian. Wbudowujemy elastyczność w przepływ pracy, przewidując, że budowa może ujawnić problem wymagający natychmiastowej modyfikacji. To nie jest chaos; to uporządkowany proces zaprojektowany tak, aby absorbować iteracje bez obciążenia, które sparaliżowałoby produkcję. Wynik to szybkie cykle dla NPI i niezakłócona wydajność masowej produkcji.

Specjalistyczne narzędzia i umiejętności operatorów

Komórki NPI są wyposażone inaczej. Narzędzia priorytetowo traktują elastyczność nad wydajnością, z urządzeniami obsługującymi szybkie zmiany i wspierającymi szeroki zakres rozmiarów płytek i rodzajów komponentów. Linie produkcyjne z kolei są zoptymalizowane do dłuższych, identycznych serii. Sprzęt odzwierciedla cel.

Operatorzy w naszych komórkach NPI są specjalistami od różnorodności. Są szkoleni, aby szybko interpretować nowe projekty, rozwiązywać nieznane wyzwania montażowe i adaptować się na bieżąco. To inny zestaw umiejętności niż operatorzy produkcji, którzy są mistrzami szybkości, konsekwencji i przestrzegania ustalonych procesów. Oba są niezbędne, ale nie zamienne. Zatkładamy na personel NPI z operatorami, którzy czerpią satysfakcję z nowości, umożliwiając szybkie rozwiązywanie problemów, czego wymaga NPI.

Wczesne punkty kontrolne DFM, które zapobiegają kosztownym awariom

Prędkość jest wartościowa tylko wtedy, gdy budowy działają. Dlatego przeprowadzamy ustrukturyzowaną analizę Projektowania pod kątem Wytwarzalności (DFM) przed zatwierdzeniem pierwszej budowy. To nie jest tylko uprzejmość; to formalne wejście na etap, które odbywa się wcześnie, zanim zamówione zostaną materiały i zanim klient zainwestuje w narzędzia. Celem jest wykrycie kosztownych błędów, gdy jeszcze są tanie do naprawienia.

Nasze punkty kontrolne DFM celują w najczęstsze tryby awarii obserwowane podczas przejścia do produkcji: projekty, które są możliwe do wybudowania jako prototypy, ale zawalają się przy dużej skali, używają komponentów z krytycznymi problemami dostępności lub uniemożliwiają inspekcję i testowanie. Sprawdzamy te aspekty zanim zostanie wybudowana pierwsza płytka.

Weryfikacja zasad projektowania: Zaczyna się od podstaw. Potwierdzamy, że projekt spełnia standardy IPC i nasze własne możliwości produkcyjne dotyczące szerokości ścieżek, odstępów, rozmiarów vias i tolerancji maski lutowniczej. Projekt naruszający limity procesu albo zawiedzie od razu, albo będzie wymagał kosztownych obejść. Wykrycie tego na wczesnym etapie pozwala projektantowi na prostą korektę w CAD, a nie po zatwierdzeniu narzędzi.

Analiza dostępności komponentów i cyklu życia: Weryfikujemy każde z komponentów w zestawie materiałów (BOM) pod kątem dostępności, czasów dostaw i ryzyka związanego z cyklem życia, takiego jak wycofanie lub zależność od pojedynczego źródła. Problemy z dostępnością są główną przyczyną opóźnień harmonogramu w NPI. Jeśli część ma 16-tygodniowy czas realizacji lub jest oznaczona jako kończąca się, natychmiast to ujawnimy.

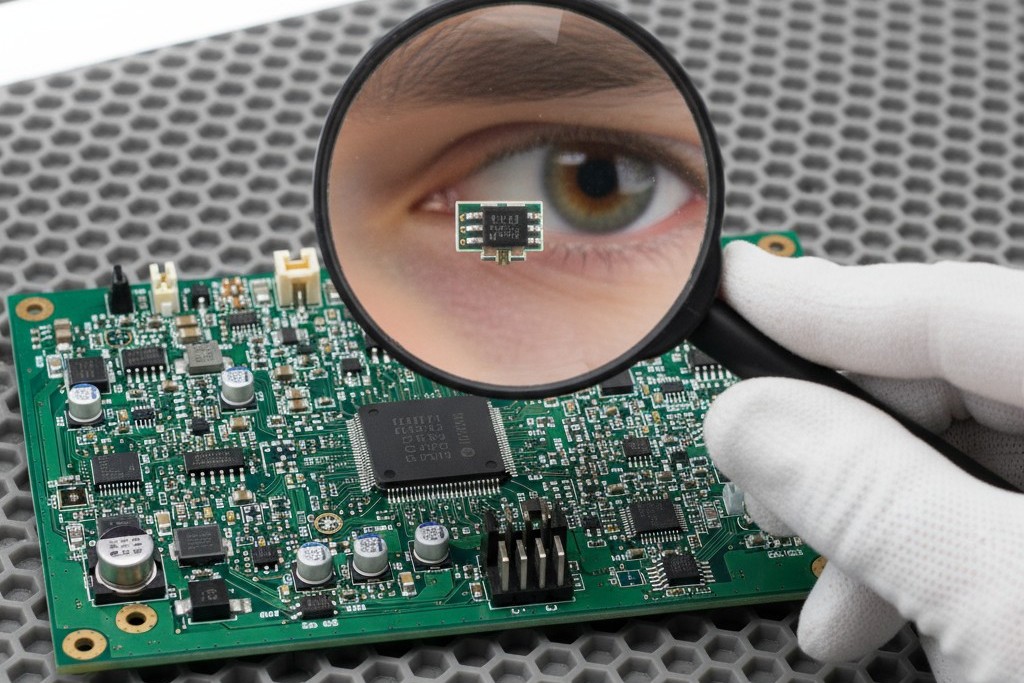

Testowalność i dostęp do inspekcji: Przeglądamy projekt pod kątem dostępności punktów testowych i odstępów dla dostępu próbki. Płyta, która nie może być skutecznie testowana lub inspekcjonowana, będzie miała problemy z wydajnością w produkcji, nawet jeśli prototypy działają. Zapewniamy, że projekt wspiera nasze procesy AOI i testowania funkcjonalnego, wskazując obszary, gdzie ukryte złącza stwarzają ryzyko.

Zarządzanie termiczne i kontrola impedancji: Analizujemy dyspesję termiczną komponentów zasilania i sprawdzamy, czy wysokiej prędkości trasy sygnałowe spełniają wymagania impedancji. Są to subtelne kwestie, które nie zawsze wyjdą na powierzchnię w małym budżecie NPI, ale powodują awarie w terenie na dużą skalę.

Przeskocz ten etap, a pierwsza awaria wystąpi na linii. Naprawa wymaga zmiany projektu, nowego zamówienia na materiały i pełnego restartu harmonogramu. Cykl NPI, który powinien zająć dwa tygodnie, wydłuża się do sześciu. To wzór, który zbyt często widzieliśmy, i dlatego traktujemy DFM jako niepodlegające negocjacjom.

Protokół zamykania złotego przykładu

Gdy projekt przejdzie przegląd DFM i zakończy pomyślną budowę NPI, rozpoczynamy blokadę złotego próbnika. Jest to mechanizm kontrolny, który łączyzą z produkcją. ‘Złoty próbnik’ to fizycznie zweryfikowana referencyjna płyta, reprezentująca dokładny projekt, materiały i procesy, które będą replikowane na skalę. To nie jest tylko prototyp; to zamrożony standard, względem którego będą mierzonym wszystkie przyszłe jednostki produkcyjne.

Proces zatwierdzania jest formalny. Tworzymy próbnik korzystając z dokumentacji zatwierdzonej przez DFM. Klient inspekcjonuje i testuje go, aby zweryfikować wszystkie wymagania funkcjonalne, elektryczne i kosmetyczne. Po zatwierdzeniu, zamrażamy projekt. Pliki Gerber, BOM, instrukcje montażu i parametry procesowe są zamrożone i archiwizowane jako podstawa produkcji.

Ten protokół eliminuje niejasności. Produkcja nie interpretuje ani nie improwizuje; powiela. Gdy przychodzi zlecenie produkcyjne, linia korzysta z zamrożonej dokumentacji z golden sample. Nie ma zgadywania odnośnie do rewizji projektu, nie ma dyskusji o zamianach komponentów i nie ma niepewności co do ustawień procesu. ‘Złoty próbnik’ jest jedynym źródłem prawdy, umożliwiającym powtarzalną, wysokowyjściową produkcję. Blokada jest kompleksowa i zamraża wszystko, co wpływa na finalny produkt: pliki projektowe, BOM z dokładnymi numerami części oraz procedury montażu i testowania z określonymi parametrami i kryteriami akceptacji.

Zarządzanie rewizjami po zamrożeniu

Blokada nie jest więzieniem. Projekty ewoluują. Jeśli po zatwierdzeniu golden sample trzeba dokonać zmiany, uruchamia to formalne zlecenie zmiany inżynieryjnej (ECO). Oceniany jest wpływ, a jeśli zmiana zostanie zatwierdzona, budujemy i weryfikujemy nowy złoty próbnik. Stara rewizja jest archiwizowana, a nowa staje się podstawą produkcyjną. Ten kontrolowany proces zapobiega nieformalnym zmianom, które mogłyby się rozprzestrzenić w produkcji, co jest częstym źródłem zamieszania wersji i problemów z wydajnością.

Pełen pakiet danych dla sukcesu przy pierwszym przejściu

Złoty próbek jest tak dobry, jak dane, które go definiują. Wymagamy kompletnego pakietu danych przed podjęciem zobowiązania do budowy NPI, ponieważ niekompletne dane są najczęstszą — i najbardziej dającą się zapobiec — przyczyną opóźnień. Luki są przewidywalne: brakujące pliki, niejednoznaczne specyfikacje lub BOM-y bez szczegółów zaopatrzenia.

Kompletny pakiet ma cztery kluczowe elementy:

Pliki Gerber: Muszą być nienaganne. Wymagamy formatu RS-274X ze wszystkimi warstwami wyraźnie oznaczonymi. Niejasności tutaj powodują błędy w produkcji, które są kosztowne do naprawy po fakcie.

Inteligentny BOM: To coś więcej niż lista części. Potrzebujemy numerów części producenta, ilości, oznaczeń referencyjnych i wszelkich zatwierdzonych zamienników. BOM, który po prostu wymienia „kondensator 10uF”, jest nieużyteczny.

Przejrzyste rysunki montażowe: Musi obejmować krytyczne wymiary, wskaźniki polaryzacji, orientację złączy i oznaczenia dla wszelkich specjalnych wymagań dotyczących obsługi. Operatorzy produkcji korzystają z dokumentacji; niejasności powodują defekty.

Definiowane Wymagania Testowe: Musimy znać punkty testowe funkcjonalne, kryteria akceptacji parametrów elektrycznych oraz obowiązujące standardy kosmetyczne. Pakiet danych pomijający wymagania testowe zmusza nas do dokonywania założeń, a założenia niosą ze sobą ryzyko.

Nawet przy idealnym pakiecie danych, wskaźnik pierwszej próby NPI rzadko osiąga 100 procent. Tworzy to powierzchnię problemów, których nie można przewidzieć podczas przeglądu projektu, takich jak niedopasowanie footprintu komponentu czy profil reflow, który wymaga drobnej korekty. Dlatego istnieje NPI. Kompletny pakiet danych eliminuje nieuniknione awarie, zapewniając, że wszelkie problemy, które napotykamy, są prawdziwymi okazjami do nauki, a nie symptomami problemu z dokumentacją.

Gładka droga od NPI do produkcji

Nasz proces NPI jest zaprojektowany z myślą o końcowym celu. Każdy punkt kontrolny i wymóg dokumentacyjny istnieje, aby przejście do produkcji było płynne. Gdy próba NPI jest ukończona i zatwierdzony złoty egzemplarz, droga do produkcji nie jest nowymi negocjacjami; to kontynuacja tego samego zweryfikowanego procesu.

Przejście do linii produkcyjnej następuje, gdy wolumeny to uzasadniają, niezależnie od tego, czy to 50 jednostek, czy 5000. Gotowość nie dotyczy wolumenu; chodzi o stabilność. Czy projekt został zweryfikowany? Czy złoty egzemplarz jest zablokowany? Czy pakiet danych jest kompletny? Jeśli tak, przejście jest proste. Linia produkcyjna korzysta z tych samych zablokowanych dokumentów, zatwierdzonych materiałów i parametrów procesu zweryfikowanych w komórce NPI. Nie ma reinterpretacji ani zaczynania od nowa.

Transfer procesu to formalny przekaz odpowiedzialności. Pakiet dokumentacji NPI jest przekazywany do planowania produkcji, a wszelkie wnioski wyciągnięte są komunikowane. Pierwsza seria produkcyjna jest uważnie monitorowana, aby zweryfikować, czy wydajność i jakość odpowiadają bazowej wartości NPI, ale to jest weryfikacja, a nie przebudowa. Dlatego tak ważny jest rygor na początku. Dedykowane komórki, kontrole DFM i złoty egzemplarz nie są biurokratycznym obciążeniem. Stanowią fundament, który sprawia, że skalowanie jest nie tylko możliwe, ale i przewidywalne.