Pojedyncza awaria popcornu może zniszczyć całą płytę. Gdy zdarza się to podczas końcowej kontroli — albo jeszcze gorzej, w terenie — koszty rosną wielokrotnie. Pęknięty komponent, poprawki, opóźniona wysyłka i erozja zaufania klienta wynikają z jednej zapobiegliwej przyczyny: wilgoci wchłoniętej do plastikowych opakowań, która wybuchowo paruje podczas reflow soldowania. Dla zespołów obsługujących komponenty MSL3 i wyższe, nie jest to rzadki wypadek. To przewidywalna awaria, która występuje, gdy mechanizmy kontroli czasu życia na podłodze zawodzą lub procedury pieczenia odchodzą od bezpiecznych parametrów.

Rozwiązaniem nie jest zgadywanie; to systematyczna kontrola. Odpowiednie obsługiwanie poziomu wrażliwości na wilgoć (MSL) nie jest zaawansowaną inicjatywą jakościową dla operacji na dużą skalę. To podstawowa dyscyplina operacyjna. Nawet niewielkie zespoły mogą to wdrożyć dzięki ręcznemu śledzeniu, skromnym magazynom suchym i rygorystycznemu przestrzeganiu sprawdzonych profili pieczenia. Jednak zbudowanie takiego systemu jest trudne, ponieważ potrzebna wiedza często jest rozproszona między standardami, wytycznymi dostawców i wiedzą tribalną.

Ten przewodnik zapewnia kompletny ramowy schemat operacyjny dla komponentów od MSL3 do MSL6. Omówimy fizykę uszkodzeń spowodowanych wilgocią, zdefiniujemy słowniczek ocen MSL i czasu życia na podłodze, a następnie przejdziemy przez praktyczne kroki śledzenia, przechowywania i pieczenia komponentów — wszystko w taki sposób, aby zapobiec awariom bez przytłaczania małego zespołu. Skupiamy się na niezawodnych, łatwych do utrzymania systemach, a nie na replikacji infrastruktury przedsiębiorstw.

Dlaczego Wilgoć Niszczy Komponenty Podczas Reflow

Na poziomie mikroskopowym, komponenty w plastikowym opakowaniu są porowate. Przy normalnych warunkach atmosferycznych, pochłaniają wilgoć z powietrza, która rozprasza się w masie plastiku i na interfejsach między układem scalonym, jego przyczepem i tworzywem formującym. To nie jest kondensacja powierzchniowa; to głęboka absorpcja, podczas której cząsteczki wody przenikają do matrycy materiału, napędzane gradientem wilgotności między opakowaniem a otaczającym powietrzem. Szybkość absorpcji zależy od opakowania, plastiku i wilgotności otoczenia, ale dla każdego niehermetycznego opakowania jest nieunikniona.

Katastrofa dzieje się podczas reflow soldowania. Gdy wilgotny komponent podnosi temperaturę do szczytu 250–260°C, niezaabsorbowana woda nie wyparowuje po prostu. Wyparowuje gwałtownie wewnątrz zamkniętego opakowania. Uwięziona para wodna powoduje nagły wzrost ciśnienia wewnątrz, przekraczając wytrzymałość mechaniczną połączeń między układem scalonym, masą formującą a innymi warstwami wewnętrznymi.

Rezultatem jest delaminacja, czyli oddzielenie się warstw lub całkowite pęknięcie opakowania. To jest tzw. efekt popcornu, nazwa pochodzi od odgłosu kliknięcia, który może wydawać komponent podczas pękania na taśmie. Jednak wiele awarii jest cicha, odkrywana dopiero później podczas inspekcji lub po awarii w terenie.

Stres jest największy w większych opakowaniach i tych z mieszanymi materiałami, które rozszerzają się w różnych temp. Małe SOT-23 może tolerować więcej wilgoci niż duże BGA lub QFN, ponieważ objętość pary wodnej i dźwignia mechaniczna są mniejsze. Dlatego właśnie istnieją oceny MSL: one określają tolerancję opakowania na wilgoć, ustalając twardą granicę czasową, po której ekspozycji na powietrze staje się ono czasową bombą w piecu reflow.

Zrozumienie tego mechanizmu jest kluczowe. Limity czasu życia na podłodze nie są arbitralne. Awaria ma probabilistyczny charakter — niektóre części w partii przetrwają, podczas gdy inne pękają — co może tworzyć fałszywe wrażenie, że kontrole są niepotrzebne, aż do momentu krytycznej awarii w wysokowartościowym zespole.

Jak wygląda awaria Popcorn

Rozpoznanie awarii popcornu wymaga wiedzy, gdzie szukać. Zewnętrznie najobviousjšym oznaką jest pęknięcie na powierzchni opakowania, często biegnące od krawędzi w kierunku środka. W poważnych przypadkach opakowanie może się wyginać, gdy górna powierzchnia odłącza się od wewnętrznej delaminacji. To są awarie, które można zauważyć podczas dokładnego przeglądu wizualnego.

Wiele awarii jest wewnętrznych i niewidzialnych gołym okiem. Delaminacja między układem scalonym a trałem nie zawsze rozchodzi się na powierzchnię. Te ukryte defekty mogą przejść badanie wizualne i nawet podstawowe testy elektryczne, a dopiero po cyklu termicznym w terenie dają o sobie znać jako przerywane połączenia. To sprawia, że awarie popcornu są tak podstępne: uszkodzenie następuje podczas reflow, ale objawy mogą pojawić się tygodniami lub miesiącami później. Z obrazowaniem rentgenowskim, delaminacja wygląda jak ciemne puste przestrzenie na wewnętrznych interfejsach, często w pobliżu krawędzi układu.

Do momentu, gdy widzisz awarię popcornu, Twój system kontroli już się załamuje. Celem jest zapobieganie, które zaczyna się od zrozumienia i respektowania ocen MSL.

Jak oceny MSL definiują Twoje wymagania kontrolne

Ocena poziomu czułości na wilgoć, zdefiniowana przez IPC-JEDEC J-STD-020, kategoryzuje komponenty na podstawie tego, jak długo mogą być wystawione na warunki otoczenia, zanim zagrozi to ich uszkodzeniu podczas reflow. Producent określa ocenę poprzez kontrolowane testy i umieszcza ją na torbie barierowej na wilgoć (MBB) oraz w dokumentacji technicznej. Dla zespołu produkcyjnego ocena MSL kieruje każdą decyzją dotyczącą śledzenia czasu życia na podłodze i przechowywania.

Poziomy wahają się od MSL1 (bez ograniczeń czasowych na podłodze) do MSL6 (kilka godzin ekspozycji przed obowiązkowym pieczeniem). Poziomy wymagające uwagi to MSL3 i wyższe, gdzie czas życia na podłodze jest na tyle krótki, że może wygasnąć podczas normalnej produkcji.

- MSL3: 168 godzin (tydzień) czasu życia na podłodze przy ≤30°C i 60% RH.

- MSL4: 72 godziny (trzy dni).

- MSL5: 48 godzin.

- MSL5a: 24 godziny.

- MSL6: Musi zostać odciążony w czasie określonym na etykiecie, często tylko 4 do 6 godzin. Są rzadkie, ale kluczowe do monitorowania.

Zegar zaczyna odliczanie w momencie otwarcia torby z barierą wilgotnościową. Nie ma znaczenia, czy komponenty są na półce, czy umieszczane na płytce; absorpcja jest ciągła. Jedynym sposobem zatrzymania zegara jest przeniesienie komponentów do suchego środowiska (poniżej 10% RH) lub pieczenie ich, aby zresetować ich stan.

Znajdowanie oceny MSL jest proste. Torby z komponentami mają etykietę z wymienionym MSL, żywotnością na podłodze i warunkami, w których się to stosuje. Jeśli etykieta jest nieobecna, kartoteka danych komponentu określi ocenę. Dla małych zespołów utrzymywanie prostej listy odwołań, mapującej często używane numery części do ich poziomów MSL, może zaoszczędzić dużo czasu.

Jedna krytyczna niuans: żywotność na podłodze nie jest uniwersalną stałą. Standardowe wartości zakładają 60% RH lub niższy. Jeśli Twoja linia produkcyjna jest bardziej wilgotna, efektywna żywotność na podłodze skraca się. Konserwatywne podejście to zawsze używanie standardowych wartości zamiast próby dostosowania do lokalnych warunków, co niesie ryzyko błędu pomiarowego.

Dlaczego komponenty MSL1 i MSL2 są różne

Elementy MSL1 mają nieograniczony okres użytkowania w standardowych warunkach. Zazwyczaj są hermetycznie zamknięte (np. opakowania ceramiczne) lub są bardzo małymi plastikowymi opakowaniami. Elementy MSL2 mają okres użytkowania wynoszący jeden rok, co jest zbyt długie, aby wymagało aktywnego monitorowania w jakimkolwiek realistycznym scenariuszu produkcyjnym. Twoim priorytetem, i priorytetem każdego operacyjnego systemu MSL, powinny być elementy MSL3 i wyższe — te, które mogą i się wygaśnie podczas normalnego cyklu produkcyjnego.

Śledzenie żywotności na podłodze bez oprogramowania korporacyjnego

Zasada śledzenia żywotności na podłodze jest prosta: zapisujesz, kiedy otworzyłeś worek z barierą wilgotnościową, obliczasz czas wygaśnięcia i zapewniasz użycie lub zwrot do suchego magazynu przed tym terminem. Małe zespoły nie potrzebują oprogramowania MES do tego; potrzebują dyscyplinarnego procesu ręcznego.

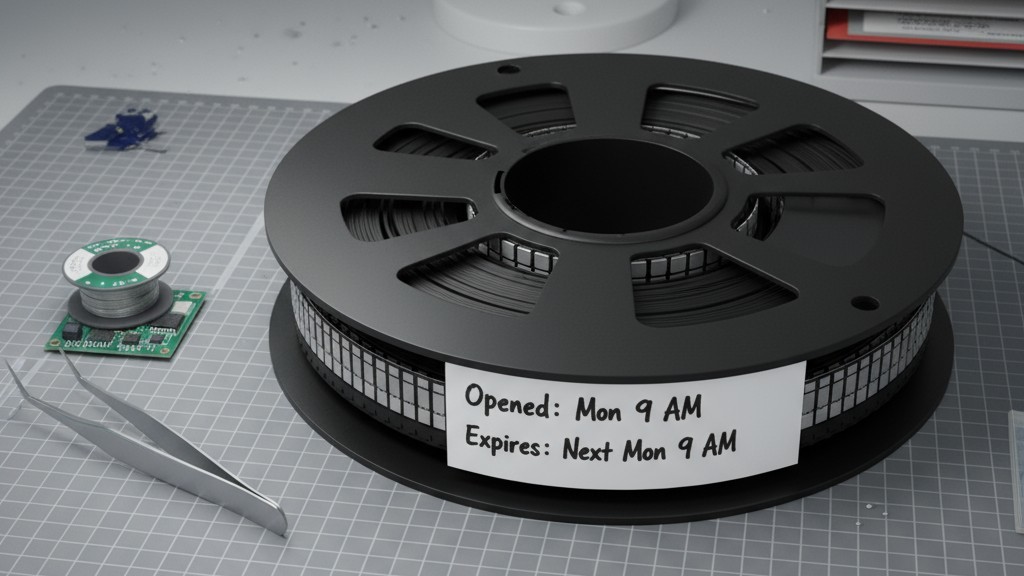

Najprostsza metoda to etykieta na opakowaniu komponentu. Gdy worek jest otwarty, zapisz datę i godzinę otwarcia bezpośrednio na nim za pomocą trwałego markera. Aby wyeliminować domysły, wpisz również obliczoną datę i godzinę wygaśnięcia. Na przykład, dla komponentu MSL3 otwartego w poniedziałek o 9 rano, etykieta powinna brzmieć: „Otwarte: pon. 9 rano, Wygasa: następny pon. 9 rano”. Ten wizualny wskaźnik pozwala każdemu ocenić status komponentu na pierwszy rzut oka.

Aby dodać poczucie pilności, niektóre zespoły używają kolorowych naklejek: zielonej dla ponad 48 godzin pozostałych, żółtej dla 24-48 godzin, i czerwonej dla mniej niż 24. Ten system działa dobrze, gdy komponenty są na otwartych półkach, a operatorzy muszą szybko zidentyfikować części zbliżające się do daty ważności.

Aby śledzić centralnie lub przeprowadzać audyty, skuteczny jest prosty dziennik w arkuszu kalkulacyjnym. Powinien zawierać kolumny dla numeru części, MSL, ID torby, czas otwarcia, czas ważności i status. Gdy torba jest otwarta, tworzony jest wpis. Gdy jest zużywana, wpis jest zamykany. Jeśli zostanie przeniesiona do suchych magazynów, status jest aktualizowany na "wstrzymano". To podejście wymaga dyscypliny w czasie rzeczywistym, ale zapewnia cenną dokumentację do śledzenia trendów i wsparcia analizy przyczyn źródłowych.

Przekazanie zmiany jest często punktem awarii. Operator może otworzyć torbę pod koniec zmiany i nie przekazać tego następnemu zespołowi. Ustanów protokół przekazania, w którym wychodzący operator ustnie informuje o nowo otwartych torbach lub, lepiej, prowadzi dziennik przekazania. Ta redundancja zapewnia, że śledzenie nie zależy od pamięci jednej osoby.

Systemy manualne działają dobrze przy małych i średnich wolumenach z mniej niż 20-30 aktywnymi torbami MSL jednocześnie. Gdy złożoność rośnie, to jest czas na inwestycję w oprogramowanie i skanowanie kodów kreskowych. Do tego czasu kluczowa jest prostota i spójność.

Rozwiązania do suchych magazynów dla małych zespołów

Suchy magazyn tworzy środowisko z niską względną wilgotnością (poniżej 10% RH), aby zatrzymać absorpcję wilgoci, skutecznie zatrzymując stoper czasu życia na podłodze. Optymalnie, należy starać się osiągnąć 5% RH lub niżej, aby zapewnić margines bezpieczeństwa. Wymaga to albo zasilanego suchego szafki, albo pasywnego sucharka z osuszaczem.

Suchy szafki są preferowanym rozwiązaniem. Te zasilane jednostki wykorzystują czujniki i automatyczną regenerację osuszacza lub przepływ azotu, aby utrzymać ustalony poziom wilgotności. Po otwarciu drzwi system automatycznie przywraca RH do celu w ciągu kilku minut. To czyni je idealnymi dla aktywnego inwentarza. Kluczowe parametry to pojemność wewnętrzna, czas odzysku i zakres wilgotności. Szafka utrzymująca ≤5% RH i odzyskująca w ciągu 30 minut jest odpowiednia dla większości małych zespołów.

Pojemniki na osuszacz są niskokosztową, pasywną alternatywą. Są to zamknięte pojemniki z tacami zawierającymi krzemionkę, które absorbują wilgoć. Wewnątrz znajduje się higrometr monitorujący RH. Główną wadą jest konserwacja: gdy osuszacz jest nasycony, musi być wyjęty i wypieczony, aby go zregenerować. Za każdym razem, gdy otwierasz pudełko, do środka dostaje się wilgotne powietrze, a ponowne wyrównanie może zająć godziny. Pojemniki na osuszacz są najlepsze do długoterminowego, rzadkiego przechowywania, nie do aktywnej produkcji.

Niezależnie od metody, monitorowanie wilgotności jest nie do negocjacji. Używaj skalibrowanego cyfrowego higrometru wewnątrz każdego magazynu. Kalibruj je przynajmniej raz na kwartał wobec certyfikowanego wzorca, aby zapobiec dryfowi czujników, który mógłby dawać fałszywe poczucie bezpieczeństwa. Jeśli RH w szafce przekroczy 10%, komponenty wewnątrz są zagrożone, a czas spędzony w tym środowisku liczy się jako czas dożywający na podłodze.

Powszechnym błędem jest przepełnienie. Suchy magazyn opiera się na cyrkulacji powietrza. Jeśli półki są zatłoczone zbyt ciasno, mogą tworzyć się kieszenie z wyższą wilgotnością. Zostaw miejsce między przedmiotami i unikaj układania torb w sposób blokujący przepływ powietrza.

Kiedy kończy się okres przydatności do spożycia: Piecz lub wyrzuć

Gdy kończy się czas życia na podłodze komponentu, zaabsorbowali one zbyt dużo wilgoci, aby bezpiecznie ponownie przeprowadzić reflow. Masz dwie opcje: wypiec je, aby wypchnąć wilgoć, lub wyrzucić. Wybór zależy od kosztu komponentu, dostępności i Twojej zdolności do pieczenia.

Pieczenie ma ekonomiczny sens dla drogich lub długich terminów realizacji komponentów. Dla BGA, które kosztują kilka dolarów, czas w piekarniku i praca są znikome w porównaniu do wyrzucenia części. Dla tanich pasywów, często bardziej opłacalne jest wyrzucenie przeterminowanych zapasów i otwarcie nowej rolki.

Rozważ czynnik ryzyka. Jeśli element był narażony na wilgotność znacznie przekraczającą {RH}, standardowy profil suszenia może nie wystarczyć. W takich przypadkach bezpieczniejszym wyborem jest jego odrzucenie, zamiast ryzykowania niedokładnym suszeniem. Zawsze dokumentuj decyzję o suszeniu dla celów śledzenia. Prosty wpis w dzienniku, zawierający numer części, cykl suszenia i datę, jest wystarczający.

Przedłużone przechowywanie w suchym miejscu jako tymczasowe przechowanie

Jeśli okres trwałości na poziomie podłogi wygaśnie, ale nie możesz od razu przeprowadzić suszenia, możesz umieścić element w suchym miejscu (≤{RH}) lub przechować go w suchym miejscu. To zatrzymuje dalsze wchłanianie wilgoci i utrzymuje element w stabilnym stanie do czasu suszenia. To jest przerwa, a nie reset. Element nadal jest poza specyfikacją i musi zostać wygrzany przed użyciem. Wyraźnie go oznacz — „Wygasło – Oczekiwanie na suszenie”— aby zapobiec przypadkowemu użyciu przez operatora. To jest przydatne przy pakowaniu wielu wygaśniętych elementów w jedno, wydajne cykle suszenia.

Profile suszenia zachowujące niezawodność elementów

Suszenie używa kontrolowanego piekarnika do usunięcia wchłoniętej wilgoci, przywracając elementy do stanu suchego. Proces musi być wystarczająco agresywny, aby działał w praktycznym czasie, ale na tyle delikatny, aby uniknąć uszkodzeń termicznych. Kompozyty plastikowe, kleje i przewody łączące mają ograniczenia termiczne.

Standardowe profile suszenia są zdefiniowane w IPC-JEDEC J-STD-033. Dla większości elementów MSL3, 125°C przez 24 godziny jest profilem konserwatywnym i skutecznym. Grubsze pakiety lub elementy o wyższych MSL mogą wymagać 48 godzin. Zawsze sprawdzaj kartę danych elementu lub standard IPC, aby potwierdzić właściwy profil.

Piec musi mieć stabilną kontrolę temperatury i wymuszoną cyrkulację powietrza; standardowy piec do reflow nie jest odpowiedni. Piec musi utrzymywać docelową temperaturę w zakresie ±5°C. Układaj elementy na tacach w pojedynczej warstwie z miejscem na swobodne cyrkulowanie powietrza. Jeśli elementy znajdują się w workach barierowych na wilgoć, najpierw je otwórz lub usuń worki.

Czas suszenia rozpoczyna się dopiero, gdy piekarnik osiągnie swoją docelową temperaturę, a nie w momencie załadunku elementów. Niedosuszenie jest częstym błędem, który pozostawia resztkową wilgoć głęboko w opakowaniu.

Chłodzenie musi być również kontrolowane. Wyjęcie elementów z piekarnika o temperaturze 125°C i narażenie ich na powietrze o temperaturze pokojowej powoduje szok termiczny, który może prowadzić do mikrozłamań. Najbezpieczniejszą metodą jest wyłączenie piekarnika i pozostawienie elementów do ostygnięcia w środku z zamkniętymi drzwiczkami na kilka godzin. Jeśli potrzebne jest szybsze chłodzenie, odłóż drzwiczki lekko, ale unikaj wymuszonego napływu powietrza.

Krytyczne błędy w suszeniu

Przekroczenie temperatury jest najniebezpieczniejszym błędem. Jeśli piekarnik przekracza maksymalną dopuszczalną temperaturę elementu (często 150°C), może to powodować nieodwracalne uszkodzenia, które prowadzą do awarii w terenie. Kalibruj swój piekarnik raz w roku i sprawdzaj jego dokładność za pomocą niezależnego termopara.

Niewystarczający czas wypieku zatrzymuje wilgoć w głębszych warstwach opakowania. Opór przed pokusą skracania cykli w celu przyspieszenia produkcji. Lepsze jest poprawne wypieczenie mniejszej liczby komponentów niż pośpieszenie przy większej partię.

Ponowne wypiekanie wielokrotne wypiekanie komponentów powoduje kumulacyjne starzenie termiczne. Standard IPC zazwyczaj dopuszcza do trzech cykli wypieku, zanim wiarygodność zostanie uznana za narażoną. Jeśli element wymaga częstego ponownego wypieku, jest to objaw zerwania procesu kontroli żywotności podłoża. Skup się na przyczynie—nieefektywnym pakowaniu, nadmiarze zapasów lub słabym składowaniu—zamiast polegać na wielokrotnym wypieku.

Monitorowanie systemu dla ciągłej zgodności

System obsługi MSL jest tak skuteczny, jak dyscyplina stosowana do jego utrzymania. Procedury mogą się pogarszać z czasem bez rutynowego monitorowania i audytów.

Włącz proste audyty do istniejących kontroli jakości. Raz w tygodniu sprawdzaj etykiety żywotności na podłodze pod kątem poprawności. Kontroluj suszarki, aby potwierdzić, że ich odczyty wilgotności są w normie i nie są przepełnione. Sprawdzaj daty kalibracji higrometrów. Te regularne kontrole sygnalizują zespołowi, że system jest traktowany poważnie.

Monitoruj trendy awarii. Jeśli awarie popcornu nadal występują, wskazuje to na lukę w twoim systemie. Czy komponent był obsługiwany poza procedurą? Czy procedura jest wadliwa? Czy wilgotność otoczenia jest wyższa niż zakładano? Korelacja awarii z określonymi częściami lub partiami umożliwia celową korektę.

Okresowo odnawiaj szkolenia zespołu. Szkol nowych operatorów z jasnymi instrukcjami i organizuj kwartalne odświeżenia dla istniejącego zespołu w celu przeglądu procedur i omówienia niedawnych sytuacji awaryjnych. Szkolenie to ciągła inwestycja, a nie jednorazowe wydarzenie.

Jeśli awarie utrzymują się mimo rygorystycznej kontroli, może być konieczna zaawansowana analiza, taka jak tomografia akustyczna (SAT) lub inspekcja rentgenowska. Narzędzia te mogą wykryć wewnętrzne delaminacje i inne uszkodzenia związane z wilgocią, niewidoczne gołym okiem. Dla większości małych zespołów jest to rzadkie, ale wiedza, kiedy eskalować, może zapobiec długotrwałym i bezowocnym rozwiązywaniu problemów.