Przejście na architektury 800 V w pojazdach elektrycznych, magazynach energii i elektronice przemysłowej przynosi wyraźne korzyści w wydajności i zmniejszeniu prądu. Ale te korzyści kolidują z twardym ograniczeniem: izolacją elektryczną. Odległości separacji wymagane przy 800 V mogą łatwo podwoić lub potroić powierzchnię płyty zasilającej w porównaniu do projektów o niższym napięciu. Dla produktów, w których rozmiar decyduje o koszcie, wydajności cieplnej i opłacalności rynkowej, nie jest to drobna niedogodność. To kryzys projektowy.

Creepage i odległość to zasadnicze reguły odstępów, które obowiązują w układzie wysokiego napięcia PCB. Nakazane przez normy bezpieczeństwa, oba odległości rosną wraz z napięciem i muszą być spełnione jednocześnie. Wyzwanie nie jest teoretyczne. Płyta 800 V może wymagać odległości ponad 4 mm i ścieżek creepage powyżej 6 mm, zużywając tak dużą powierzchnię, że kompaktowe formy stanowią prawie niemożliwe do osiągnięcia z naiwne praktyki układania.

Rozwiązanie nie jest jednym prostym trikem. To kombinacja mechanicznych działań przez slotowanie, nauki materiałów w wyborze podłoży i masek, chemicznego wzmocnienia powłokami konforemnymi oraz rygorystycznej dyscypliny układania. Każda metoda atakuje inną wymiarowość problemu odległości. Razem pozwalają projektom 800 V spełniać normy bezpieczeństwa bez stawania się niezdolnymi do sprzedaży.

Creepage a odległość: Dwa niepowodzenia, dwie obrony

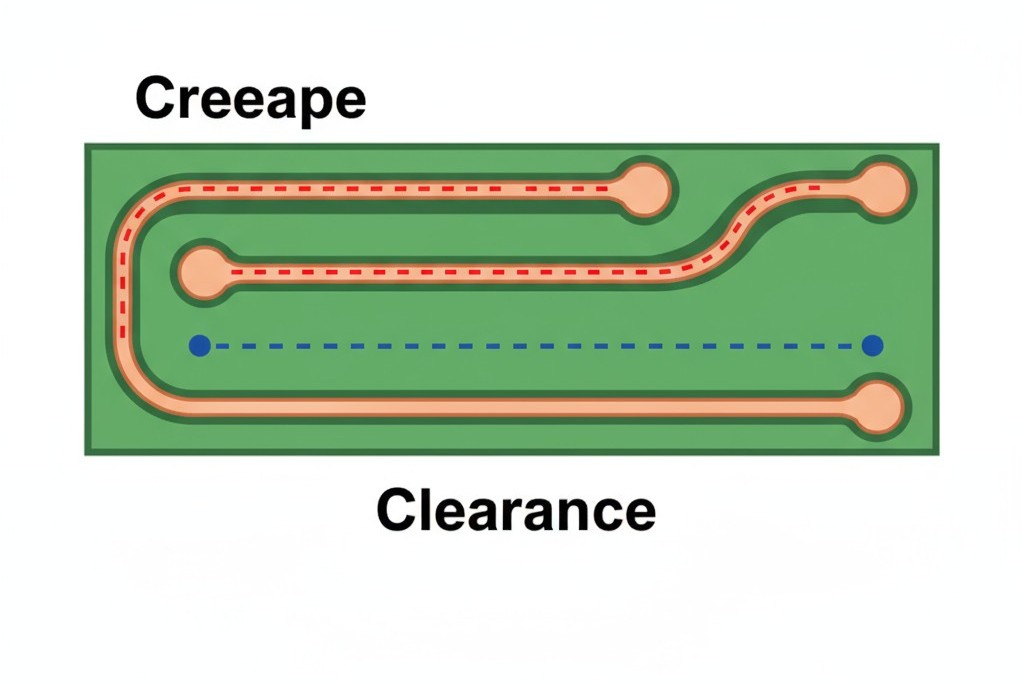

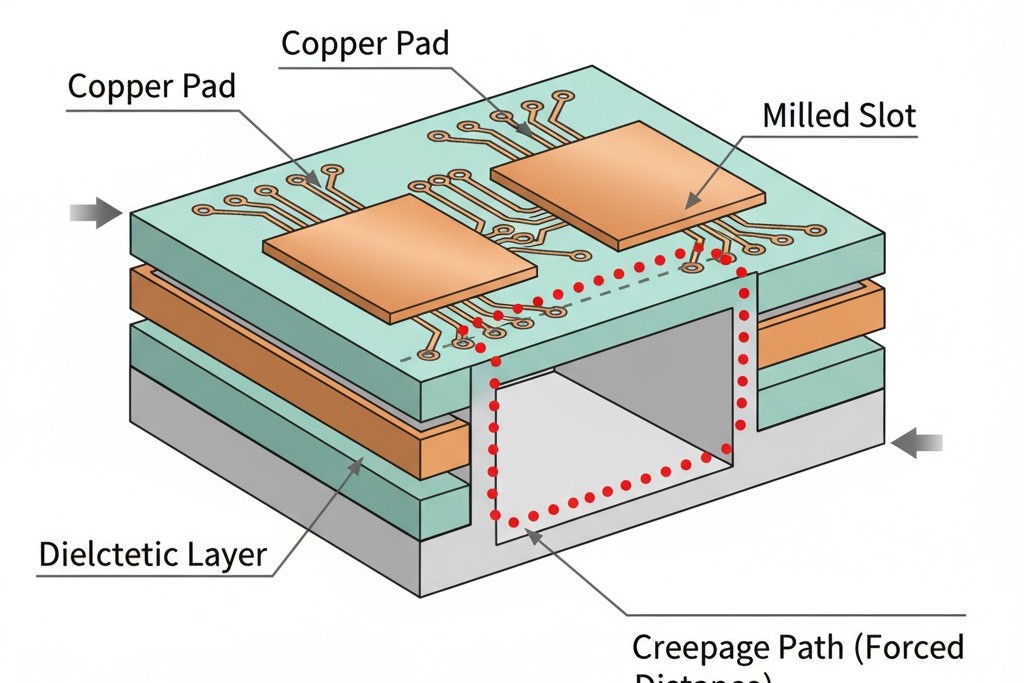

Creepage to najkrótsza droga między dwoma przewodnikami mierzona wzdłuż powierzchni materiału izolacyjnego — czyste zjawisko powierzchniowe. Napięcie przyłożone między dwoma punktami na PCB będzie próbowało utworzyć przewodzącą ścieżkę wzdłuż izolatora, zazwyczaj maski lutowniczej lub surowego podłoża. Jeśli zanieczyszczenia, wilgoć lub degradacja tworzą film na tej powierzchni, prąd może zacząć płynąć w procesie zwanym ścieżką. Ten prąd karbonizuje materiał, tworząc coraz bardziej przewodzącą ścieżkę aż do pełnego uszkodzenia. Odległość creepage jest obroną przed ścieżkami.

Odległość, w przeciwieństwie, to najkrótsza droga między dwoma przewodnikami mierzona w powietrzu — objętościowa. Powietrze jest doskonałym izolatorem, ale tylko do pewnego momentu. Gdy napięcie przekracza wytrzymałość dielektryczną przerwę powietrzną, powietrze jonizuje się w przewodzący plazmę i powstaje łuk elektryczny. Ta usterka jest natychmiastowa i katastrofalna. Odległość do bezpiecznego przeskoku jest obroną przed łukami.

Projekt może spełniać jedno, a nie drugie. Płyta może mieć odpowiednią odległość przez powietrze, ale zawieść na creepage, ponieważ skażona maska lutownicza zapewnia łatwiejszą ścieżkę dla prądu. Przeciwnie, czysta płyta może mieć wystarczającą odległość creepage, ale zawieść na odległości przez powietrze, ponieważ wysoki element blokuje bezpośrednią ścieżkę powietrzną, zmuszając łuk do przejścia przez krótszą przerwę. Oba muszą być planowane osobno. To podwójne wymaganie jest źródłem problemu rozmiaru przy 800 V, gdzie obie odległości są duże, a większa z nich musi być spełniona we wszystkich wymiarach.

Jak Napięcie i Środowisko Determinują Odstępy

Napięcie określa wymaganą separację, ale związek ten jest ani liniowy, ani prosty. Jest on zakodowany w normach bezpieczeństwa takich jak IEC 60950-1 i IEC 61010-1, które zawierają tabelę przyporządkowującą napięcie robocze do minimalnej odległości i separacji. Tabele te są wynikiem dziesięcioleci analizy awarii i są prawnie wiążące dla certyfikowanych produktów.

Odległość jest regulowana przez Prawo Pashena, które opisuje napięcie przebicia gazu w oparciu o ciśnienie i odległość. Dla powietrza przy standardowym ciśnieniu, pole przebicia wynosi około 3 kV na milimetr, ale jest to tylko wytyczna. Normy dodają współczynniki bezpieczeństwa i uwzględniają transientowe skoki napięcia, które mogą być wielokrotnie wyższe od nominalnego napięcia roboczego. Dla systemu DC 800 V w kategorii przeciążenia kategorii II, wymagana podstawowa odległość może wynosić 4 mm lub więcej. Ten wymóg zwiększa się na większych wysokościach, gdzie niższe ciśnienie powietrza zmniejsza wytrzymałość dielektryczną powietrza.

Creepage to walka z degradacją materiału. W przeciwieństwie do powietrza, izolacja stała ulega rozkładowi z czasem, gdy jest narażona na pola elektryczne, wilgoć i zanieczyszczenia. Kluczowym wskaźnikiem jest Indeks Porównawczego Ścieku (CTI), właściwość materiału mierzona w woltach, która odzwierciedla jego zdolność do opierania się ściekom. Materiały są grupowane według wartości CTI (I, II, IIIa, IIIb), a normy wymagają dłuższych odległości creepage dla materiałów o niższym CTI.

Odczytywanie standardów: CTI, zanieczyszczenia i nadnapięcie

Normy wymagają od projektantów klasyfikacji systemu na podstawie kilku czynników. Wymagane odległości creepage i clearance wynikają z przecięcia napięcia roboczego, kategorii nadnapięcia, stopnia zanieczyszczenia i grupy materiałowej.

Stopień Zanieczyszczenia kwalifikuje środowisko operacyjne. Stopień 1 to uszczelnione, czyste środowisko. Stopień 2, najbardziej powszechny, zakłada normalne warunki wewnętrzne z okazjonalnym nieprzewodzącym kurzem lub kondensacją. Stopień 3 dotyczy środowisk przemysłowych z przewodzącymi zanieczyszczeniami lub utrzymującą się wilgocią. Wyższe stopnie zanieczyszczenia wymagają większych odległości creepage.

Grupa Materiałowa kwalifikuje CTI powierzchni izolacyjnej. Grupa I (CTI ≥ 600 V) oferuje najlepszą odporność na ścieki, podczas gdy Grupa IIIb (CTI 100-174 V) najgorszą. Standardowa maska lutownicza FR-4 zazwyczaj należy do Grupy IIIa (175-250 V), wymagając dużych odległości creepage. Gdy przewodzące zanieczyszczenie osiada na powierzchni o niskim CTI, przepływa prąd upływowy, nagrzewając materiał i powodując karbonizację. Ta karbonizowana ścieżka jest bardziej przewodząca, co umożliwia przepływ większego prądu, przyspieszając degradację w samowzmacniającej się cyklu, aż powstanie trwały ślad. Materiały o wysokim CTI są odporne na to początkowe rozbicie.

Dla projektu na 800 V DC w typowym środowisku wewnętrznym (Kategoria Nadnapięcia II, Stopień Zanieczyszczenia 2) z użyciem standardowej maski lutowniczej (Grupa Materiałowa IIIa), normy mogą określać creepage 6,4 mm lub więcej. Są to wartości minimalne, a nie docelowe. Konserwatywne projekty dodają margines 20-30%, dodatkowo powiększając wymaganą odległość.

Kryzys formatu obudowy przy 800 V

System na 800 V nie jest środowiskiem wybaczającym. W warunkach typowych inżynier napotyka minimalne odległości około 4 mm dla clearance i 6,4 mm dla creepage. To ogromne odległości w świecie kompaktowej elektroniki mocy. Układ z dziesięcioma wysokiego napięcia ścieżkami ułożonymi równolegle, każdą wymagającą 6,4 mm creepage, zajmie 64 mm szerokości na same odstępy — nie licząc szerokości ścieżek czy rozmieszczenia komponentów.

Dla modułu mocy, który ma zmieścić się w obudowie 100×100 mm, przeznaczenie ponad połowy powierzchni na puste miejsce jest nie do przyjęcia. Problem się pogłębia wraz z złożonością. Trójfazowy inverter ma co najmniej sześć różnych wysokiego napięcia sieci, a wymogi dotyczące odstępów mogą wymusić wymiary płyty przekraczające granice mechaniczne lub termiczne.

Produkty konkurują pod względem gęstości mocy, która jest ograniczona przez objętość. Płyta dwukrotnie większa od konkurenta wymaga większej obudowy, więcej chłodzenia i wyższych kosztów materiałów. W związku z tym wyzwanie polega na skompresowaniu projektu do możliwie najmniejszej powierzchni przy pełnym zachowaniu zgodności. To wymaga wydłużenia skutecznych odległości bez wydłużania wymiarów fizycznych.

Rozszerzanie creepage przez sloty i rowki V

Frezując rowek przez PCB, inżynier może wymusić, aby prąd powierzchniowy pokonał dłuższą trasę wokół przeszkody. Rowek nie zmienia liniowej odległości między dwoma przewodami, ale drastycznie zwiększa odległość powierzchniową, którą musi pokonać prąd. Ponieważ creepage jest zdefiniowane jako najkrótsza ścieżka po powierzchni, dobrze umieszczony rowek eliminuje bezpośrednią trasę.

Rozważ dwa pady oddzielone o 3 mm. Bez rowka creepage wynosi 3 mm. Rysując szeroki na 1 mm i głęboki na 3 mm rowek pomiędzy nimi, ścieżka creepage jest teraz wymuszona przez jedną ścianę rowka, przez spód, i wzdłuż drugiej strony. Nowa długość ścieżki to około 7 mm. Odległość fizyczna się nie zmienia, ale skuteczny creepage więcej niż się podwoił.

Aby to działało, rowek musi być na tyle głęboki, aby w pełni przerwać ścieżkę powierzchniową, przecinając maskę lutowniczą i wszelką powierzchniową miedzianą warstwę. Szerokość rowka 0,5 mm to praktyczny minimum dla większości producentów. Jednak rowki są rozwiązaniem wyłącznie dla creepage. Nie zwiększają clearance i mogą, w niektórych przypadkach, go zmniejszyć, jeśli wysoka obudowa komponentu tworzy nową, krótszą ścieżkę przez powietrze za pomocą rowka. Projekt ograniczony clearance nie odniesie korzyści.

Fundament materiałowy: Wybór wysokiego CTI podłoży

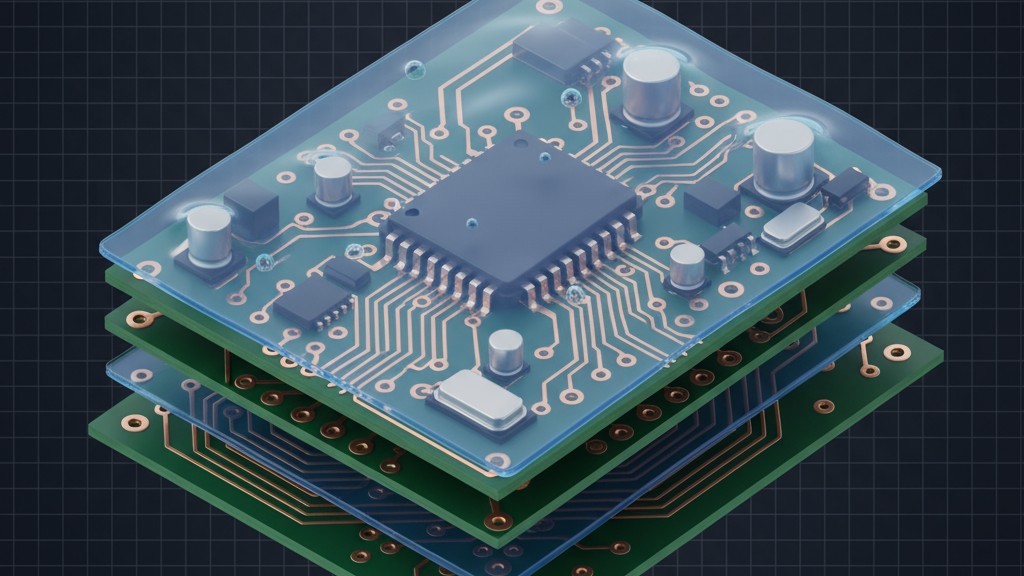

Wybór materiału izolacyjnego jest fundamentem zwartego projektu wysokiego napięcia. Standardowa laminat FR-4 ma CTI, który zalicza go do Grupy Materiałów IIIb (100-175 V), najgorszej kategorii. Standardowa maska lutownicza jest zazwyczaj tylko nieznacznie lepsza, zaliczana do Grupy IIIa (175-250 V). Są to domyślne materiały dla większości producentów i wymagają najdłuższych odległości izolacyjnych.

Przejście na materiał o wyższym CTI może znacznie skrócić wymaganą odległość izolacyjną. Para przewodników potrzebujących 8 mm izolacji na powierzchni Grupy IIIb może wymagać tylko 4 mm na powierzchni Grupy I (CTI ≥ 600 V). To dlatego, że powietrze jest właściwie izolatorem Grupy I. Tworzy to okazję: poprzez wykorzystanie szczelin lub trasowania ścieżek do krawędzi płytki, projektant może zastąpić niskociężką ścieżkę powierzchniową wysokociężką ścieżką powietrzną, często zmniejszając wymaganą odległość.

Istnieją maski lutownicze o wysokim CTI (400-600 V) i laminaty, ale są to materiały premium. Projektant musi rozważyć zmniejszenie rozmiaru płytki w porównaniu z zwiększonym kosztem produkcji. Ostrożne podejście to projektowanie najpierw dla standardowych materiałów Grupy IIIa. Jeśli układ jest niemożliwy do realizacji, konieczność użycia maski o wysokim CTI staje się koniecznością, a nie tylko optymalizacją.

Powłoka konforemna: Chemiczne rozwiązanie

Gdy fizyczna odległość się wyczerpie, pozostaje rozwiązanie chemiczne: powłoka konformalna. Ta cienka, izolująca warstwa polimerowa jest nakładana na zmontowaną płytę PCB, dopasowując się do jej topografii. Odpowiednio nałożona powłoka działa jako mocna izolacyjna bariera, umożliwiając zgodne z normami zmniejszenie zarówno odległości izolacyjnej, jak i odstępu. Powłoka o wysokiej wytrzymałości dielektrycznej może skrócić wymaganą izolację o 50% lub więcej.

Jednak normy nakładają rygorystyczne wymagania. Powłoka musi być odporna na napięcie i warunki środowiskowe, nakładana jednolicie bez pustek czy pęcherzyków, i pozostawać stabilna przez cały okres użytkowania produktu. Popularne materiały to akryl, uretanu i silikon, podczas gdy parylene naniesione metodą rozpylania parą zapewnia najlepszą, ale najdroższą ochronę.

Ryzyko to niestabilne nakładanie. Pustki, pęcherzyki lub cienkie miejsca tworzą słabe punkty, gdzie może rozpocząć się przebieg. Z tego powodu, projekty opierające się na powłoce konformalnej muszą być wspierane przez rygorystyczne kontrole procesu i inspekcję. Powłoka nie jest zamiennikiem dobrego układu; jest jego uzupełnieniem, które umożliwia optymalizację.

Układ i walidacja: Ostateczna dyscyplina

Te techniki są bezużyteczne bez rygorystycznej dyscypliny układu. Projekt wysokiego napięcia wymaga, aby zasady odstępów były traktowane jako podstawowe ograniczenia od samego początku.

Ta dyscyplina obejmuje również zarządzanie cieplne. Płyta 800 V może przewodzić setki amperów, a związane z tym rezystancyjne nagrzewanie wymaga szerokich ścieżek, często z ciężkiej miedzi (2-4 oz). Ścieżka przewodząca 20 A może wymagać szerokości 5-8 mm, aby utrzymać wzrost temperatury pod kontrolą. Ta szerokość zajmuje przestrzeń i bezpośrednio konkuruje z potrzebą odstępów. Odstęp między ścieżkami dużego prądu ma podwójne zadanie: zapewnia izolację elektryczną i termiczną separację.

Kontrole zasad projektowania (DRC) w oprogramowaniu EDA są niezbędne do egzekwowania stref zakazanych wokół sieci wysokiego napięcia. Te zasady muszą być konfigurowane ręcznie na podstawie specyficznych norm, napięć, poziomów zanieczyszczeń i grup materiałów dla projektu. Co istotne, podczas gdy większość narzędzi mierzy dokładnie odległości widoczne, często nie potrafią obliczyć prawdziwej ścieżki powierzchniowej izolacji wokół szczelin. Te kluczowe ścieżki muszą być weryfikowane ręcznie.

Ostatecznie, weryfikacja zamyka cykl. Rozpoczyna się od fizycznej inspekcji wyprodukowanych płytek, aby upewnić się, że szczeliny są czyste, a powłoki jednolite. W najbardziej krytycznych zastosowaniach, testy wyładowań częściowych (PD) zapewniają wyższy poziom pewności. Testy PD stosują podwyższone napięcia i używają czułych detektorów do wykrywania lokalnych wyładowań elektrycznych — prekursorów awarii izolacji. Projekt, który przejdzie test PD, wykazuje solidny margines bezpieczeństwa, zamieniając kryzys projektowy w zweryfikowany, niezawodny produkt.