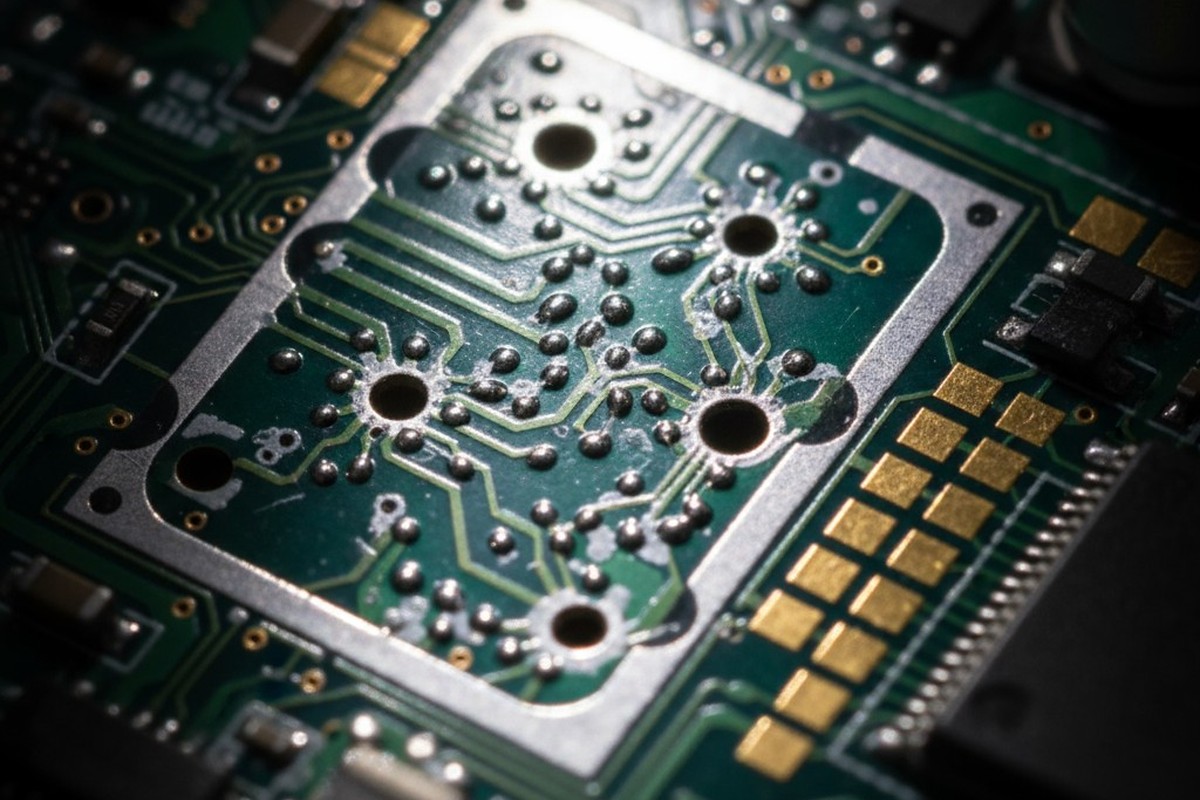

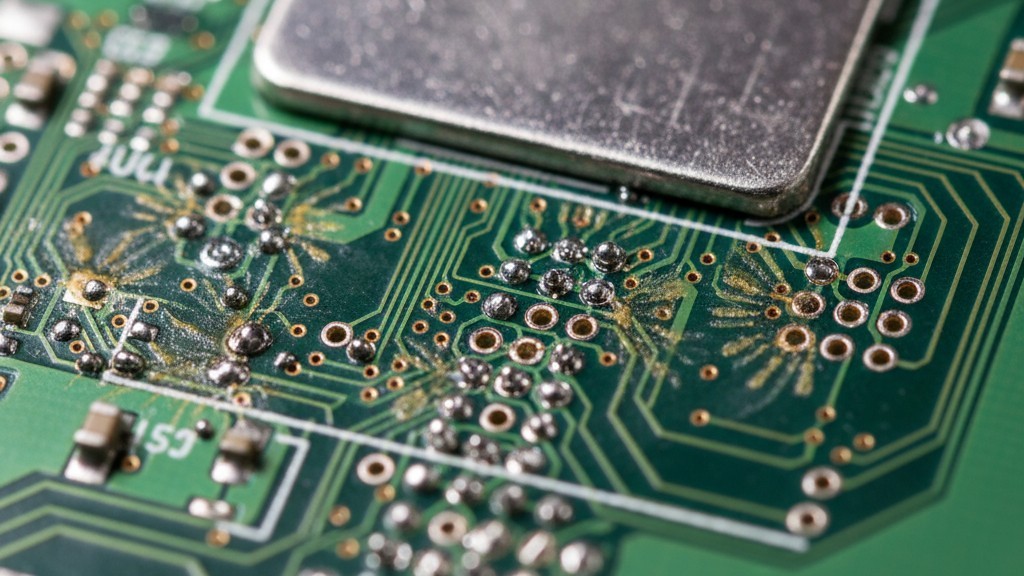

Piec reflow kończy swój profil termiczny, płytki wychodzą z fazy pary, a osłony RF są czysto przylutowane do swoich padów. Montaż wygląda bez zarzutu. Jednakże, po trzech tygodniach testowania funkcjonalnego, zaczynają pojawiać się przerywane awarie. Gdy zdejmujesz osłonę, dowody są nie do pomylenia: małe kule lutownicze rozrzucone po płycie, plamy wilgoci rozchodzące się od vias, a w najgorszych przypadkach, mostki lutownicze, które zwarają ścieżki.

Przyczyna główna? Decyzja projektowa, która wydawała się konserwatywna, standardowa praktyka zaadaptowana z ogólnego projektowania PCB bez rozważania unikalnego środowiska pod osłoną. Tą decyzją było zatulenie vias.

Choć zatulanie vias ma sens w wielu kontekstach, zamknięta przestrzeń pod osłoną RF zamienia proces reflow w eksperyment z ciśnieniowym naczyniem. Uwięzione wilgoć, lotne składniki w maskownicy lutowniczej i produkty rozkładu żywicy epoksydowej dążą do ucieczki, gdy temperatura gwałtownie rośnie. Z metalową osłoną szczelnie przymocowaną do płyty, dostępne drogi są ograniczone. Skutki tego to uszkodzenia odgazowania, defekty kulek lutowniczych i osłabiona niezawodność. Twierdzimy, że zatulanie vias powinno być całkowicie unikanie pod i w bezpośrednim sąsiedztwie osłon RF. Przeciwko temu argumentuje fizyka procesu reflow i zachowanie materiałów maskownic Lutowniczych pod wpływem stresu termicznego.

Ogólna Praktyka Ukrywania Bombki Reflow

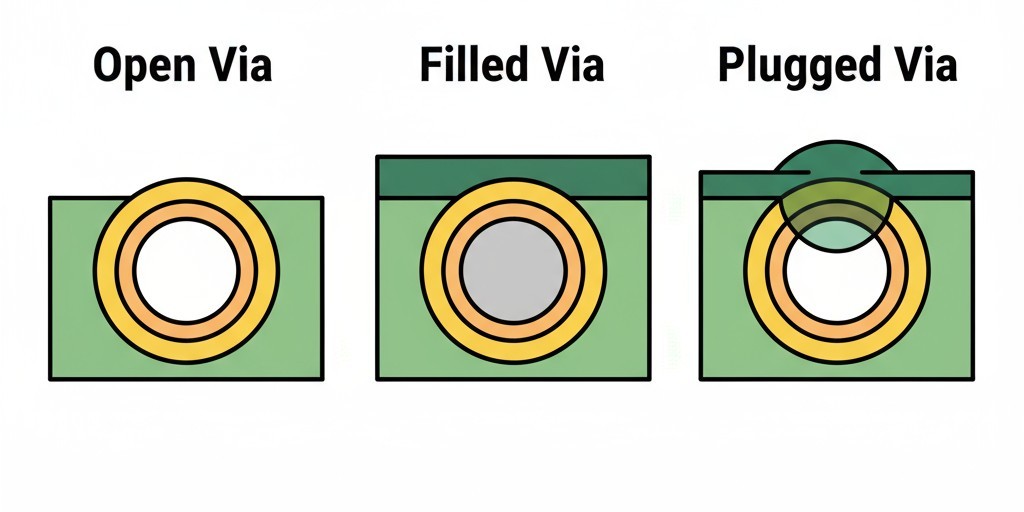

Tulenie vias, gdzie maska lutownicza nakładana jest na otwór vias, ma na celu uszczelnienie vias od strony górnej. Zapobiega to wsiąkaniu pasty lutowniczej w rynnę podczas reflow, co jest całkowicie racjonalnym podejściem dla wielu projektów. Praktyka ta jest szeroko udokumentowana w standardach IPC i jest niezawodnym wyborem od dziesięcioleci. W większości zastosowań działa bez problemu.

Osłony RF łamią ten model. Osłona to metalowa obudowa przylutowana do płyty, tworząc barierę elektromagnetyczną. Podczas reflow, ta obudowa staje się półzawczeszoną komorą, izolującą wnętrze od atmosfery pieca. Gazy powstające w jej wnętrzu są uwięzione. To jest zasadniczo różne od środowiska otwartej płyty, gdzie większość komponentów funkcjonuje.

Pułapka jest ustawiona przez interakcję między tym zamkniętym przestrzenią a materiałami na płycie. Maska lutownicza, polimer oparty na epoksydzie, absorbuje wilgoć z powietrza. Po przekroczeniu punktu przejścia szkła, te uwięzione lotne składniki się rozszerzają i szukają ujścia. Na otwartej płycie, po prostu wentylują się do pieca. Pod osłoną są uwięzione. Zatokowane vias, mające być zamkniętymi barierami, stają się słabymi punktami. Film maski lutowniczej na wlewie via jest cieńszy niż otaczająca maska, a gdy wzrasta ciśnienie od odgazowania, ten cienki film może pęknąć lub trabować. To, co się pojawia, to nie jest czyste uwolnienie pary, ale lokalny defekt, który przebija się przez stopionego lutownicę.

Co się dzieje pod tarczą

Proces reflow dla bezołowiowego cyny zazwyczaj osiąga szczyt w okolicach 250°C, znacznie powyżej temperatury przejścia szkła 120-150°C dla większości masek lutowniczych. W miarę podgrzewania płytki, epoksyd w masce przechodzi z szklistego, sztywnego stanu do bardziej gumowatego. Pozwala to na odparowanie i migrację wchłoniętej wilgoci, tworząc wewnętrzne gradienty ciśnienia, które znajdują swój najsłabszy punkt: cienką maskę nad via.

Mechanizm odgazowania

Odgazowanie to gwałtowne wydostanie się uwięzionego gazu z materiału pod wpływem ciepła. Podczas 30 do 90 sekund szczytowego reflow, cienki film maski lutowniczej na wlewie via — często o grubości tylko 15-25 mikronów — musi wytrzymać to ciśnienie. Jeśli film pęknie, gaz szybko ucieka do środowiska, w którym pasta lutownicza jest w pełni stopiona.

Ten strumień uciekającego gazu i produktów rozkładu epoksydu tworzy turbulencje, wypychając drobne krople lutowia z ich padów. Te kulki lutownicze rozpraszają się po wnętrzu obudowy osłony, tworząc pole minowe potencjalnych defektów.

Jak powstają kule lutownicze i dlaczego są ważne

Ludki do lutowania to małe kuleczki stopu, które powstają, gdy roztopiony lut zostaje przesunięty i zestala się w izolacji. Strumień gazu z pękniętej przezki wyrzuca te krople, które naturalnie formują kule z powodu napięcia powierzchniowego. Gdy płytka stygnie, twardnieją wszędzie tam, gdzie opadną.

Ryzyko elektryczne jest proste. Przewodząca kula może połączyć dwie ścieżki, tworząc zwarcie. Nawet jeśli nie powoduje natychmiastowej awarii, luźna kula lutownicza to bomba zegarowa niezawodności; wibracje lub cykle termiczne mogą ją odłożyć, powodując zwarcie później w życiu produktu. Dla zastosowań wysokiej niezawodności w motoryzacji, medycynie lub aerospace sama obecność kulek lutowniczych jest kryterium odrzutu.

Ryzyko mechaniczne jest bardziej subtelne. Kulki lutownicze uwięzione pod osłoną mogą zapobiegać jej osadzeniu się równomiernie na płycie, pogarszając skuteczność ekranowania. W ekstremalnych przypadkach kula zakleszczona między osłoną a komponentem może wywołać naprężenia mechaniczne, prowadząc do pęknięcia komponentu lub zmęczenia złącza lutowniczego. Przeprowadzanie ponownego montażu płyty w celu usunięcia osłony jest czasochłonne i kosztowne, często wymaga pełnego cyklu reflow i istnieje ryzyko uszkodzenia płyty i samej osłony.

Metody traktowania, które przetrwały reflow

Rozwiązaniem jest usunięcie cienkiej powłoki maski lutowniczej nad via i zapewnienie kontrolowanej ścieżki dla ewentualnego gazowania. Istnieją trzy główne alternatywy dla via pod osłonami RF.

Otwór Vias: Najprostszy wybór to pozostawienie via otwarte, bez maski lutowniczej nad otworem. Tworzy to jasną ścieżkę oddechową dla wilgoci lub lotnych substancji w laminacie, zapobiegając nagromadzeniu ciśnienia. Głównym problemem z otwartymi via – kapilarnym pochłanianiem lutów do cylindra – rzadko występuje pod osłonami, ponieważ pady montażowe osłony są duże i zwykle nie są sąsiadujące z elementami o cienkiej rozstawie. Jest to najtańsze i najbardziej bezpośrednie rozwiązanie.

Wypełnione Vias: Tutaj cylinder via jest wypełniony nietrwałym epoksydem, a następnie wyrównany i pokryty warstwą do galwanizacji. To eliminuje przestrzeń pustą, która zatrzymuje wilgoć, skutecznie zapobiegając gazowaniu z cylindra via. Wypełnione via są znacznie droższe i zazwyczaj przeznaczone dla konstrukcji typu via-in-pad, gdzie element musi znajdować się bezpośrednio nad via. Choć skuteczne, często są nadmierne dla obszaru pod osłoną.

Zatkane Vias: Rozwiązanie kompromisowe - zatkane via jest wypełnione maską lutowniczą lub żywicą, sitającą się tuż poniżej powierzchni. Taki korek zapobiega pochłanianiu lutów, ale nie tworzy hermetycznego uszczelnienia. Chociaż tańsze niż wypełnione całkowicie via, oferują ograniczone korzyści w porównaniu z otwartymi poprzez w tym konkretnym zastosowaniu, ponieważ głównym celem jest odprowadzanie gazów, a nie uszczelnianie.

Powiązane i bardziej opłacalne podejście to via-near-pad. Umieszczając otwarte via tuż poza padami osłony – zachowując odstęp co najmniej 0,2 mm od depozytu pasty lutowniczej – uzyskuje się niezbędne połączenie elektryczne bez ryzyka pochłaniania lub kosztów wypełniania.

Projektowanie pod naprawę

Unikanie zasłoniętych via to pierwszy krok. Kolejnym jest projektowanie z myślą o tym, że osłony często muszą być usuwane do celów debugowania, naprawy lub modernizacji.

Otwarte otwory maski lutowniczej wokół obwodu osłony powinny mieć rozmiar umożliwiający dostęp narzędziom do ponownego montażu. Częstą praktyką jest określenie otworu, który sięga o 0,1 do 0,15 mm poza pad osłony. Zapewnia to wizualną wskazówkę i gwarantuje dostęp do całego złącza lutowniczego. Jeśli otwór jest zbyt ciasny, maska działa jak radiator, utrudniając ponowny montaż; jeśli zbyt duży, naraża sąsiednie ścieżki na potencjalne uszkodzenia.

Przyjmij na początku, że osłona zostanie usunięta. Zaprojektuj podpory mocujące z wystarczającą masą termiczną i przestrzenią na maskę lutowniczą, aby wytrzymać wiele cykli przeróbek bez odklejania. Oznacza to użycie padów większych niż minimalne wymagane do mocowania oraz dokumentację prawidłowej procedury przeróbki, w tym temperatury narzędzia i czasu utrzymania.

Strategia punktów testowych, gdy osłony blokują dostęp

Osłona radiowa (RF) to ściana, blokująca dostęp bezpośredni sondą do sygnałów wewnątrz. Krytyczne punkty pomiarowe muszą zostać przeniesione poza obrys osłony podczas fazy projektowania.

Dla sieci zasilania i uziemienia jest to proste, ponieważ można do nich dotrzeć gdzie indziej na płytce. Dla wrażliwych sygnałów RF lub wysokiej prędkości rozwiązaniem jest często mała, sprzężona kondensatorem sondka umieszczona tuż poza ścianą osłony. Pozwala to na testowanie bez naruszania integralności osłony, chociaż mała pojemność pasożytnicza musi być uwzględniona w projekcie.

Rozróżniaj między siatkowaniem przewodów a testowymi via. Gęste matryce małych via pod osłoną służą do uziemienia, nie do testowania. Jeśli musisz zbadać połączenie uziemienia, dodaj dedykowane, większe poprzez testowe w pobliżu obwodu, wyraźnie oznaczone na ekranowaniu.

Naprawa istniejącego projektu

Jeśli już masz problemy z outgassingiem na płytce zaprojektowanej z pokrytymi osłonami via, Twoje opcje są ograniczone. Najlepszym rozwiązaniem jest rewizja na poziomie Gerbera, prosząc fabrykanta o usunięcie maski lutowniczej nad via w dotkniętym obszarze. Jeśli płytki już są wykonane, wstępne wypiekanie ich w temperaturze 120°C przez kilka godzin przed montażem może odprowadzić część wilgoci i zmniejszyć nasilenie outgassing’u. Jednak żadna z tych procedur nie zastąpi odpowiedniego zaprojektowania płytki od samego początku.