Głównym systemem nerwowym skomplikowanego sprzętu jest wysokiej gęstości backplane. Gdy zawiedzie w terenie, konsekwencje mogą być katastrofalne, prowadząc do kosztownych przestojów, napraw i utraty zaufania klientów. Obserwujemy utrzymujący się niepokojący trend tych awarii pochodzących z komponentu, który powinien być bardzo niezawodny: złącza press-fit. Jednak same złącza rzadko są przyczyną problemu. Źródłem jest fundamentalne nieporozumienie dotyczące całego systemu press-fit, ukryte za warstwą kosmetycznej akceptacji.

Niezawodność press-fit to nie sztuka; to brutalna nauka siły i tarcia. Udane połączenie jest wynikiem rygorystycznie kontrolowanego systemu, w którym przylutowane przezotwarte otwory na płytce i sprężyste końcówki złącza są traktowane jako jeden, precyzyjnie zaprojektowany zespół. Zbyt wiele projektów zostawia to przypadkowi, tworząc połączenia, które przechodzą wizualną inspekcję, ale są czasowymi bombami. W Bester PCBA projektujemy na pewność. To wymaga zmiany myślenia — od nadziei na dobre dopasowanie do wymagań.

Iluzja Dobrego Połączenia

Najbardziej niebezpieczne połączenie press-fit to takie, które wygląda na idealne. Końcówka osadzona na równym poziomie z płytką daje fałszywe poczucie bezpieczeństwa, iluzję często potęgowaną przez głęboko problematyczną praktykę: nakładanie kosmetycznego stopu na luźną końcówkę, aby ją ‚zapewnić’.

Dodawanie stopu do końcówki press-fit to nie naprawa; to przyznanie się do porażki. Nie tworzy ono solidnego, hermetycznego złącza gazowego 360 stopni, do którego technologia jest zaprojektowana. Zamiast tego tworzy kruche, niepewne elektryczne mosty, które ukrywają główną przyczynę: niewłaściwie uformowane otwory. Srebro maskuje brak wymaganego siłowania zatrzymania, tworząc ukryty defekt, który nieuchronnie zawiedzie pod wpływem cykli termicznych, drgań i obciążenia mechanicznego. Połączenie press-fit albo osadza się zgodnie ze specyfikacją i zapewnia wymaganą mechaniczną siłę zatrzymania, albo jest defektem. Nie ma pośredniego rozwiązania.

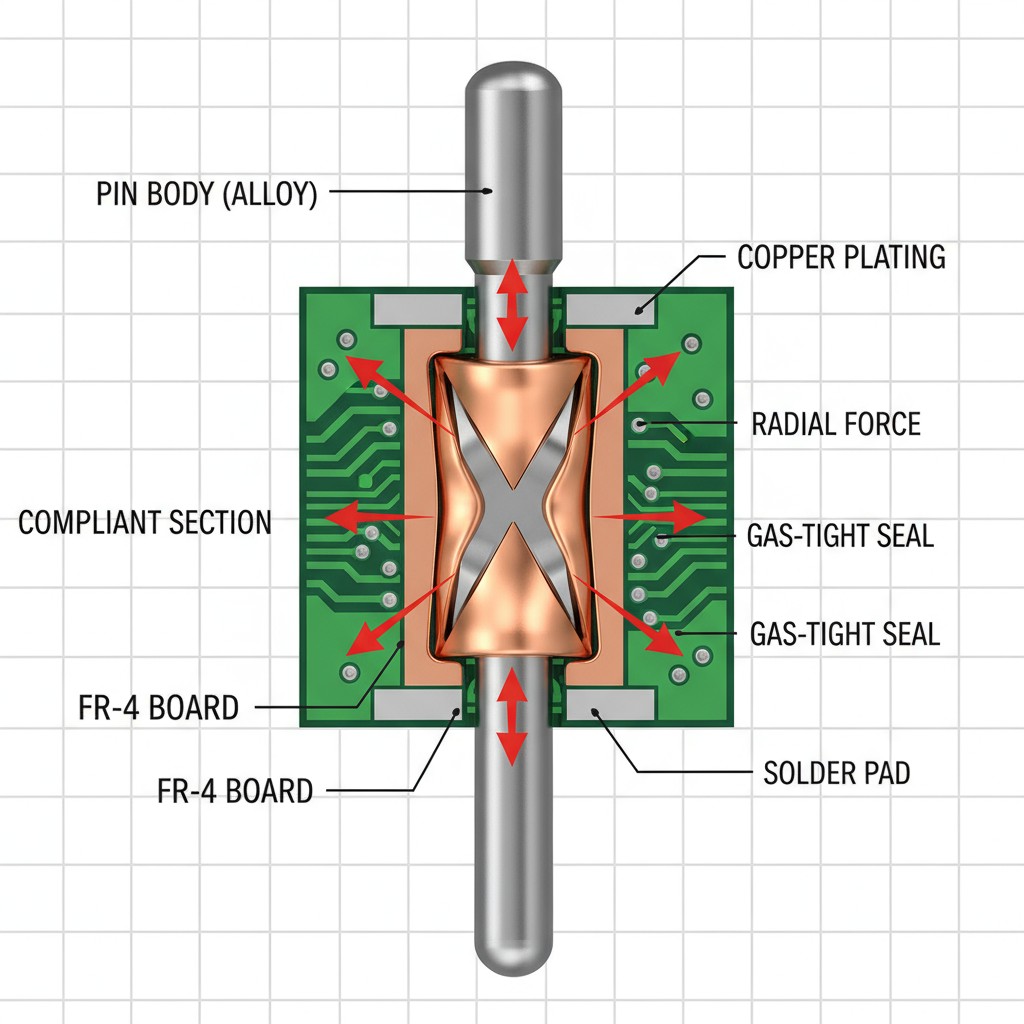

Fizyka Stałego, Gaz-Tajnego Złącza

Aby zrozumieć, dlaczego skróty zawodzą, trzeba docenić elegancję właściwego połączenia press-fit. Sekcja „sprężysta” końcówki press-fit jest precyzyjną sprężyną. Gdy jest wciskana w odpowiednio wymiarowe otwarte PTH, ta sekcja odkształca się elastycznie, generując potężną, ciągłą siłę promieniową na beczkę otworu.

Ta stała siła tworzy hermetyczne złącze. Na wielu punktach styku nacisk między końcówką a pokrytą miedzią beczką jest tak wysoki, że zapobiega penetrowaniu tlenu i innych czynników korozyjnych na interfejsie. To zimne spawanie zapewnia stabilną, niską rezystancję elektryczną na cały okres użytkowania produktu. Cały system opiera się na dwóch kluczowych siłach: sile wejściowej, wymaganej do osadzenia końcówki, oraz sile zatrzymania, która utrzymuje ją na miejscu. Oba są bezpośrednimi rezultatami dopasowania interferencyjnego między końcówką a otworem. Jeśli to dopasowanie jest niewłaściwe, cały system się załamuje, a punktem awarii jest prawie zawsze to samo: przelotowe otwarte PTH.

Nieprzebłagane Serce Systemu: Przylutowana Przezotwarta Otwór

Każda zmienna w systemie press-fit koncentruje się na przelotowym otworze. Końcówka złącza jest znanym stałym elementem, produkowanym z dużą tolerancją. Jednak PTH jest produktem wielu, wysoce zmiennych procesów produkcyjnych — zwłaszcza na grubych backplane'ach z mieszanymi wagami miedzi.

Dlaczego „rozmiar ukończonego otworu” jest niebezpieczną abstrakcją

Projektanci często określają „wielkość gotowego otworu” z tolerancją i zakładają, że zadanie jest zakończone. To jest krytyczny błąd. Ostateczny wymiar to wynik otworu wywierconego, który następnie został pokryty miedzią. Na grubej płytce osiągnięcie jednostajnej warstwy powłoki miedzianej w otworze o wysokim wskaźniku aspekty jest wyjątkowo trudne. Roztwór pokrywający przepływa mniej swobodnie w środku, co często skutkuje kształtem beczkowym lub klepsydrowym, gdzie średnica jest niejednolita wzdłuż osi Z. Kontrola za pomocą kalibru może przejść, ale faktyczny obszar kontaktu i siła radialna będą się znacznie różnić, osłabiając połączenie.

Kluczowa rola grubości i jednorodności powłoki pokrywkowej

To prowadzi nas do czynnika najczęściej pomijanego w specyfikacjach PCB: grubości powłoki miedzianej w otworze. Grubość i jednorodność powłoki bezpośrednio decydują o końcowej średnicy otworu, wykończeniu powierzchni i integralności strukturalnej beczki, która musi wytrzymać wysoką siłę wkładania. Nierówne pokrycie, często spowodowane niekonsekwentnym rozłożeniem miedzi na płycie, prowadzi do niejednorodnych średnic otworów. To jest główny powód nierównomiernych sił wkładania i zatrzymania.

W PCBA Bester nasze podejście to wyjście poza ogólne specyfikacje. Żądamy, aby proces powlekania był zdefiniowany i kontrolowany, by wyprodukować otwór spełniający wartości siły zatrzymującej określone przez kartę katalogową producenta złączy. Współpracujemy z producentami, aby zweryfikować ich proces, nie tylko na podstawie rozmiaru otworu, ale też na podstawie rzeczywistych parametrów mechanicznych końcowego montażu. Specyfikacja musi służyć fizyce.

Niepodlegające negocjacjom zasady projektowania dla niezawodności press-fit

Niezawodny system press-fit zaczyna się na płótnie projektanta. Układ PCB musi być wykonany z wyraźnym celem stworzenia stabilnego i spójnego środowiska dla każdego pokrytego otworu.

Termiczne reliefy są wrogiem niezawodności press-fit. Tworzą one puste przestrzenie w plane miedzianej, które pozwalają na odkształcenie i wyginanie się beczki otworu podczas procesu wkładania z dużą siłą, co zmniejsza krytyczną siłę radialną. Co ważniejsze, te przeszkody powodują nierówną dystrybucję ciepła podczas powlekania, co bezpośrednio przyczynia się do niejednorodnego osadzania miedzi, którego chcemy uniknąć. Wszystkie pola padów typu press-fit muszą mieć solidne, bezpośrednie połączenie z plane miedzianą. Obszar wokół otworu press-fit musi być jak najbardziej stabilny mechanicznie, co oznacza użycie solidnych pokryw miedzianych na wszystkich warstwach łączących. To zapewnia sztywną podstawę dla beczki PTH, gwarantując, że siła wkładania odkształca elastyczny pin, a nie samą płytę, jednocześnie wspomagając bardziej równomierny rozkład gęstości prądu podczas powlekania.

Weryfikacja, a nie życzeniowe myślenie

Nie można wprowadzić jakości do produktu poprzez inspekcję. Niezawodny proces press-fit opiera się na kontroli i weryfikacji, a nie na wizualnych kontrolach i nadziei. Gdy projekt jest odpowiedni, należy skupić się na zapewnieniu, że proces montażu regularnie daje zamierzony efekt.

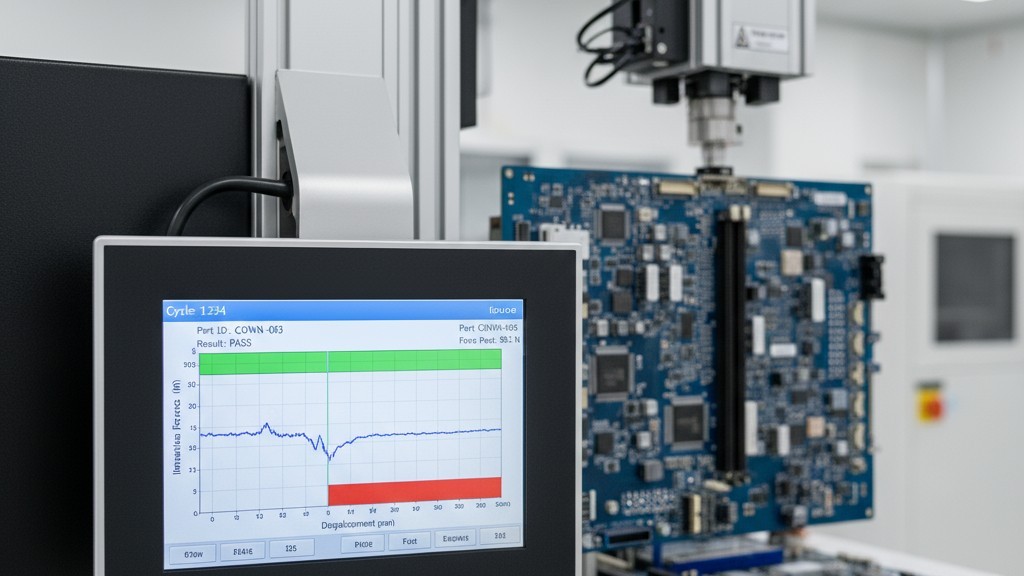

Monitorowanie siły w trakcie procesu

Najlepszym wskaźnikiem udanego połączenia press-fit jest profil siły wkładania. Sprzęt do pressowania powinien monitorować i rejestrować siłę potrzebną do osadzenia każdego pinu. Te dane, porównując je z limitami określonymi przez producenta złączy, dają natychmiastową informację o przebiegu/zakończeniu. Pin, który osadza się przy zbyt małej sile, ma luz i zawiedzie. Pin, który wymaga nadmiernej siły, może uszkodzić beczkę PTH. Te dane stanowią pierwszą linię obrony przed odchyleniami procesu.

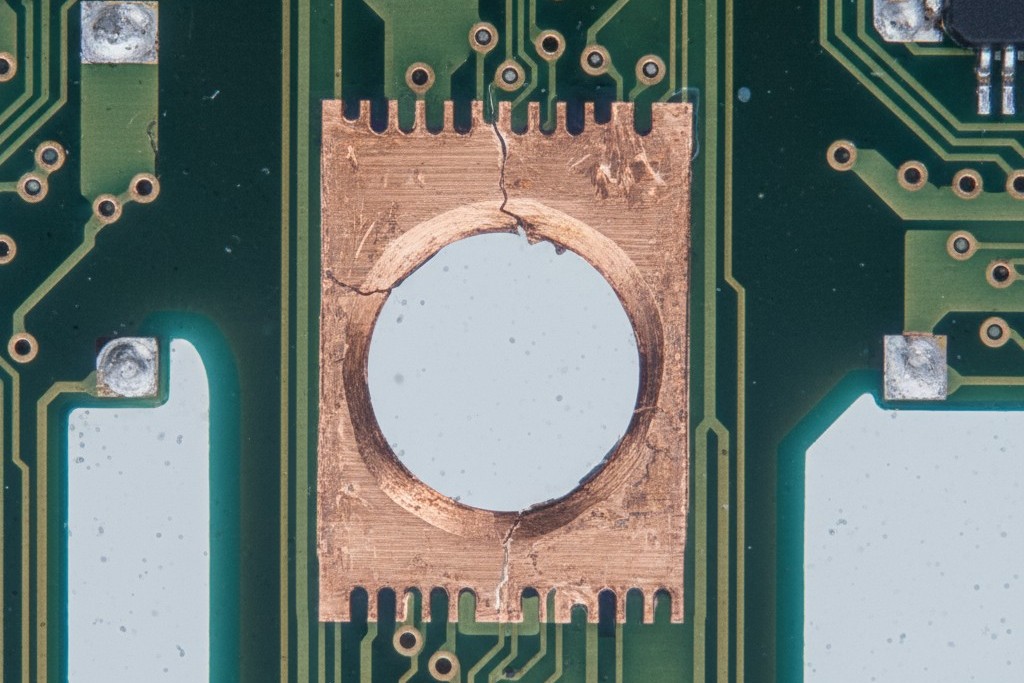

Ostateczny dowód: Analiza mikrosekcji

Podczas walidacji procesu oraz kontroli jakości okresowych nie ma substytutu testowania destrukcyjnego. Mikrosekcja połączenia press-fit ujawnia absolutną prawdę. Pozwala zobrazować odkształcenia elastycznego pina, integralność beczki PTH oraz jakość punktów kontaktowych. Jest to ostateczny, niezaprzeczalny dowód na to, że Twój projekt, materiały i procesy połączyły się, tworząc wytrzymałe, szczelne połączenie wymagana do długoterminowej niezawodności.

Od specyfikacji do rzeczywistości: Współpraca z Twoim producentem

Specyfikacje wymagań dla naprawdę niezawodnego systemu typu press-fit są wysokie i potrzebują partnera do produkcji PCB z zaawansowanymi możliwościami i głębokim zrozumieniem procesu. Po prostu wysłanie rysunku z precyzyjną tolerancją otworu do najtańszego dostawcy to recepta na katastrofę.

Sukces wymaga partnerstwa. To obejmuje jasne komunikowanie nie tylko specyfikacji, ale także zamierzenia za nimi. Oznacza to rozmowy na temat procesów galwanicznych, możliwość kontrolowania jednorodności otworów o wysokim stosunku wymiarów, i metod weryfikacji. Kompetentny partner chętnie podejmie się tego technicznego zaangażowania; mniej kompetentny będzie się opierał. Dlatego nalegamy na zarządzanie tym krytycznym interfejsem dla naszych klientów — aby zapewnić, że producent obwodów rozumie stawki i ma kontrolę nad procesem, aby dostarczyć płytę spełniającą wymagania mechaniczne, a nie tylko wymiarowe. Twoja wiarygodność backplane'u zależy od tego.