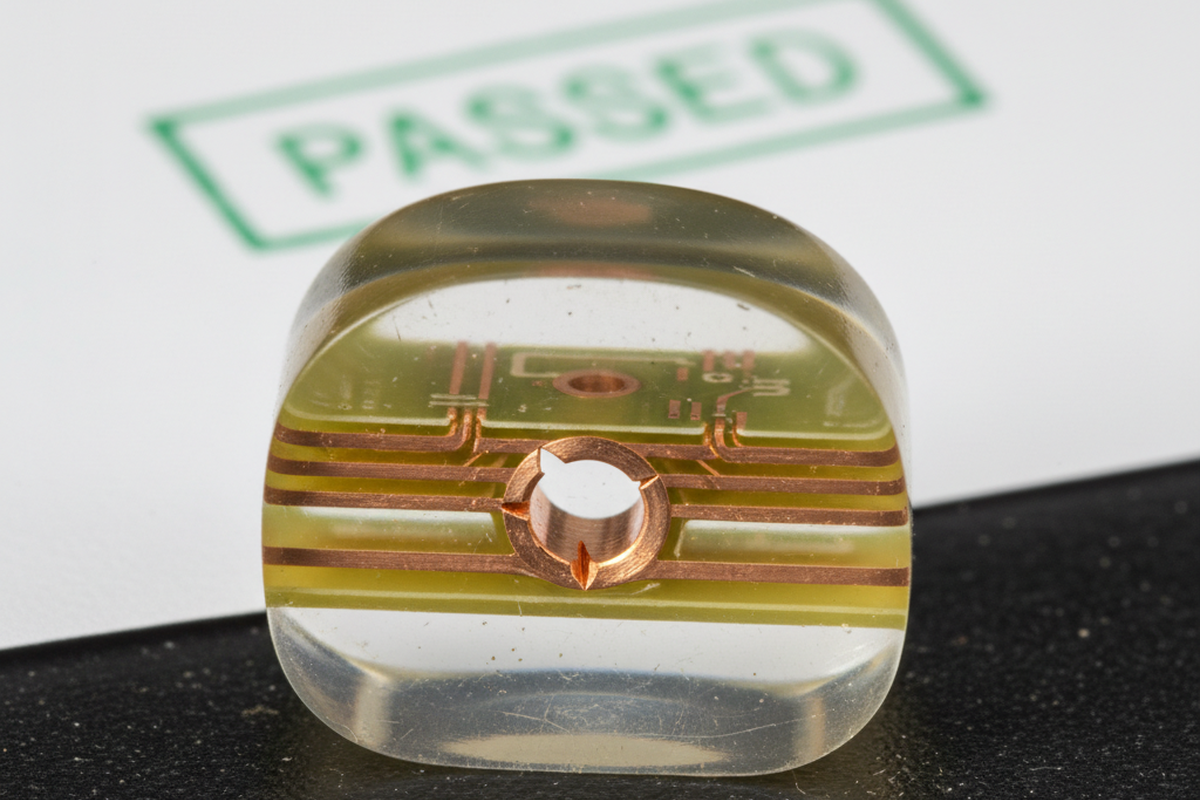

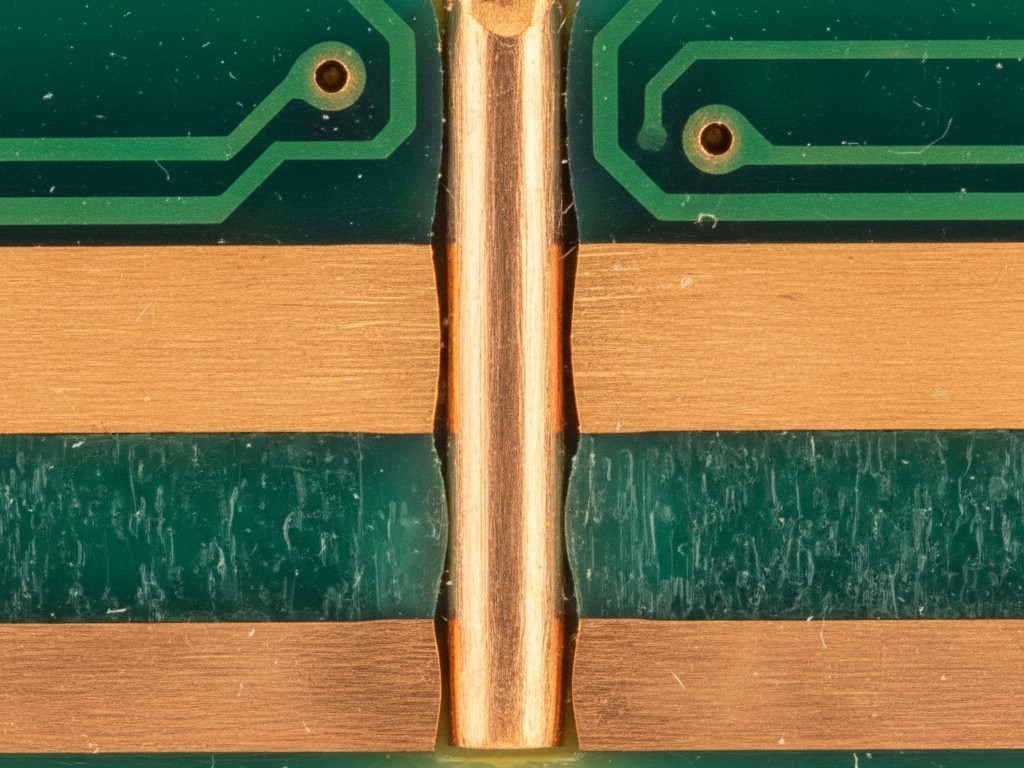

Płytka jest uszkodzona. Była to jednostka o wysokiej stawce — być może autonomiczny kontroler logistyki lub interfejs monitorowania medycznego — i zawiodła w terenie po zaledwie pięćdziesięciu godzinach. Laboratorium analizy awarii zakończyło sekcję zwłok: przekrój PCB ujawnia pękniętą tuleję przelotki lub oddzielone połączenie słupa. Fizyka jest niepodważalna; miedź została fizycznie przerwana. A jednak na biurku przed kierownikiem jakości „Certyfikat Zgodności” (CoC) z zakładu produkcyjnego świeci się ocenami pozytywnymi. Dołączony do tej przesyłki raport z mikrosektora pokazuje piękne, solidne pokrycie miedzią, znacznie powyżej minimalnych wymagań IPC Klasy 3.

Jak to możliwe, że płytka jest fizycznie uszkodzona, podczas gdy jej dokumentacja twierdzi, że jest idealna? Odpowiedź zwykle tkwi w „reprezentatywnym egzemplarzu”, znanym lepiej jako próbka testowa. W świecie produkcji płytek drukowanych o wysokiej stawce polegamy na tych małych paskach materiału PCB na granicy odpadu panelu produkcyjnego, aby wskazać stan faktycznych obwodów w centrum. Zakładamy, że jeśli próbka przejdzie test, to płytka również. To założenie jest najdroższym błędem we współczesnej niezawodności sprzętu.

Fizyka nie zważa na twoją dokumentację. Jeśli geometria próbki testowej nie odpowiada rygorystycznie geometrii najtrudniejszego elementu na twojej rzeczywistej płytce, raport z mikrosektora przestaje być danymi, a staje się wygodną fikcją.

Fizyka w zbiorniku do galwanizacji

Aby zrozumieć, dlaczego próbka kłamie, musisz spojrzeć na środowisko wewnątrz zbiornika do galwanizacji. Panel PCB jest zanurzony w kąpieli elektrolitu, gdzie miedź osadza się na powierzchni i w wywierconych otworach za pomocą elektrolizy. Galwanizacja nie jest procesem jednolitym jak malowanie ściany. To chaotyczna walka dynamiki płynów i rozkładu prądu elektrycznego.

Szybkość, z jaką miedź gromadzi się wewnątrz otworu, w dużej mierze zależy od „mocy rzutu” kąpieli i stosunku wymiarów otworu. Szeroki, płytki otwór jest łatwy do pokrycia; świeża chemia łatwo przepływa, a pole elektryczne jest silne. Wąski, głęboki otwór to koszmar. Chemia stagnuje, a pole elektryczne ma trudności z dotarciem do środka tulei.

Teraz rozważ geometrię standardowej próbki testowej. Historycznie wielu dostawców produkcji domyślnie używa standardowej próbki IPC-2221 „Model A” lub prostego, własnościowego paska. Często mają one solidne, duże otwory przelotowe, być może 0,5 mm lub większe. Są to „wielkie drzwi” świata PCB — łatwe do wiercenia, czyszczenia i niezwykle łatwe do pokrycia.

Porównaj to z projektem płytki. Możesz mieć projekt wysokiej gęstości połączeń (HDI) z mechanicznymi wiertłami 0,15 mm lub mikroprzelotkami wywierconymi laserowo. To są „igłowe oczka”. Gdy panel trafia do zbiornika, chemia zalewa duże otwory próbki, osadzając grubą, zdrową miedź. Tymczasem w centrum panelu roztwór galwaniczny ma trudności z cyrkulacją wewnątrz twoich maleńkich, o wysokim stosunku wymiarów przelotek. Efektem jest „cienienie kolanowe” lub niewystarczające pokrycie tulei w rzeczywistym produkcie, podczas gdy próbka na krawędzi dostaje złotą gwiazdkę.

Ta rozbieżność wykracza poza integralność strukturalną. Projektanci często obsesyjnie kontrolują impedancję, wymagając raportów TDR (Time Domain Reflectometry) dla zapewnienia integralności sygnału. Jeśli dostawca używa próbki z geometrią ścieżek, która nie odpowiada specyficznej gęstości i środowisku trawienia twoich szybkich par różnicowych, wyniki TDR są obliczonymi fikcjami, a nie zmierzonymi rzeczywistościami. Jeśli próbka strukturalna kłamie o grubości miedzi, próbka impedancji prawdopodobnie kłamie o szerokości ścieżek.

Problem pogłębiają „złodzieje prądu”. Krawędzie panelu produkcyjnego przyciągają większą gęstość prądu niż centrum. Ponieważ próbki prawie zawsze umieszczane są na granicy panelu („szyny”), aby zaoszczędzić miejsce, naturalnie pokrywają się szybciej i grubiej niż części w środku. Kończy się na testowaniu najbardziej uprzywilejowanych miejsc na panelu, aby zweryfikować te najbardziej zaniedbane.

Pułapka HDI i Via-in-Pad

Niedopasowanie geometrii staje się katastrofalne, gdy przechodzisz do struktur HDI i Via-in-Pad Plated Over (VIPPO). To właśnie tutaj występuje większość nowoczesnych scenariuszy „zaliczonych, ale nieudanych”.

Weź pod uwagę ułożony mikroviaz. W tej strukturze laserowo nawiercony przelot na warstwie 1 łączy się z ukrytym przelotem na warstwie 2, który łączy się z warstwą 3, wszystkie ułożone bezpośrednio jeden na drugim. Jest mechanicznie delikatny i podatny na rozdzielenie na styku, jeśli chemia powlekania nie jest idealna. Jednak jeśli dostawca używa standardowego kuponu, który przesuwa te przeloty — umieszczając je przesunięte względem siebie — zamiast je układać, profil naprężeń zmienia się całkowicie. Kupon z przesuniętymi przelotami przejdzie testy cykli termicznych, które rozrywają ułożony przelot. Walidujesz łagodną strukturę, wysyłając tykającą bombę zegarową.

Potem jest koszmar VIPPO. W tym procesie przelot jest powlekany, wypełniany epoksydem, a następnie „zakrywany” miedzią, aby można było przylutować komponent bezpośrednio na wierzchu. Niebezpieczeństwo polega na „wgłębieniu” lub oddzieleniu pokrywy spowodowanym odgazowywaniem wypełnienia epoksydowego. Jeśli Twój projekt używa VIPPO do rozgałęzienia BGA, ale standardowy kupon dostawcy używa otwartych przelotów, mikrosekcja nigdy nie pokaże jakości powlekania pokrywy ani wypełnienia.

To często tutaj debata między klasą IPC 2 a klasą 3 tworzy fałszywe poczucie pewności. Zespoły zakupowe walczą zaciekle o kontrakty klasy 3, wierząc, że zapewnia im to odporność na awarie. Ale klasa 3 to tylko zestaw kryteriów akceptacji (np. minimalna grubość powłoki, szerokość pierścienia pierścieniowego). Jeśli zastosujesz kryteria klasy 3 do kuponu, który fizycznie nie przypomina Twojej płytki, nie kupiłeś niezawodności. Kupiłeś bardzo kosztowną, wysokiej jakości inspekcję kawałka złomu, który nie ma nic wspólnego z Twoim produktem.

Tarcza papierkowa

Dlaczego tak się dzieje? Dlaczego zakład produkcyjny, którego reputacja zależy od jakości, używa kuponu, który nie pasuje do płytki?

Zło rzadko jest winowajcą. Zazwyczaj to po prostu bezwładność i efektywność. Standardowe kupony, takie jak modele IPC-2221, są wstępnie zaprojektowane. Pasują idealnie do granic panelu, nie zajmując przestrzeni generującej przychody. Są łatwe do przekrojenia i łatwe do odczytania pod mikroskopem. Technik laboratoryjny może przetworzyć pięćdziesiąt standardowych kuponów na zmianę. Niestandardowe kupony, które naśladują złożone cechy płytki, wymagają czasu inżynieryjnego na ich wygenerowanie, zajmują więcej miejsca i są trudniejsze do szlifowania i polerowania bez zniszczenia próbki.

Działa tu także perwersyjna zachęta. „Złoty kupon” — zaprojektowany tak, aby przejść — utrzymuje linię produkcyjną w ruchu. Jeśli dostawca użyje kuponu, który rygorystycznie naśladuje Twoje najtrudniejsze cechy, ich wydajność spadnie. Będą musieli złomować panele, które mogły być „na granicy”. Używając łagodnego kuponu, przenoszą ryzyko ze swojego złomu na Twoje zwroty z pola.

Dokumentacja wzmacnia tę ochronę. Standardowy Certyfikat Zgodności (CoC) wymieni przestrzeganie IPC-6012. Jeśli nie przeczytałeś drobnego druku w Załączniku A IPC-6012 i nie nakazałeś konkretnie „kuponów A/B” (kupony, które odpowiadają specyficznym strukturom przelotów projektu), dostawca jest technicznie zgodny, używając swoich domyślnych pasków. Postępowali zgodnie ze standardem; standard po prostu nie zmusił ich do testowania trudnych elementów.

Inżynieria prawdy

Jedynym sposobem na przerwanie tego cyklu jest przejęcie kontroli nad notatkami produkcyjnymi. Nie możesz polegać na tym, że dostawca dobrowolnie utrudni sobie pracę.

Musisz określić, że kupony testowe mają być generowane zgodnie z Załącznikiem A IPC-6012. Ta specyfikacja zmusza generator kuponów do przejrzenia pliku płytki, zidentyfikowania „Najtrudniejszej Cechy” (MDF) — czy to najmniejszego otworu, najciaśniejszego rozstawu, czy najgłębszego ślepego przelotu — i wygenerowania kuponu, który tę cechę replikuje.

Dla krytycznych serii — lotniczych, medycznych lub motoryzacyjnych o dużej skali — musisz pójść dalej. Wymagaj, aby kupony były umieszczane nie tylko na granicy panelu, ale w jego centrum lub przynajmniej w aktywnej strefie. Tak, to zajmuje miejsce. Tak, otrzymasz mniej płytek na panel. Dostawca będzie się sprzeciwiał. Powie Ci, że to zwiększa koszt jednostkowy.

To moment, aby rozważyć „Koszt Jakości”. Oblicz koszt tej przestrzeni panelu — może kilka dolarów za jednostkę. Teraz oblicz koszt wycofania z rynku, sytuacji zatrzymania linii lub zespołu inżynierów lecących do producenta kontraktowego, aby rozwiązać „duchową” awarię. Koszt złomu prawdziwego kuponu to składka ubezpieczeniowa wielokrotnie tańsza niż odpowiedzialność za fałszywe zaliczenie.

Jest tu niuans. Niektóre czołowe zakłady produkcyjne opracowały własne, wewnętrzne kupony przewyższające standardy IPC pod względem zdolności wykrywania utajonych wad. Jeśli dostawca sprzeciwia się Twojej prośbie o kupon, ponieważ ma „lepszy” wewnętrzny system, wysłuchaj ich — ale zweryfikuj. Poproś o dane techniczne dotyczące czułości ich kuponu. Jeśli mogą udowodnić, że ich metoda wykrywa wady, na których Ci zależy, jest to akceptowalne. Ale „zawsze tak robiliśmy” nie jest ważnym argumentem inżynieryjnym.

Ostatecznie raport z mikrosektora jest tak wartościowy, jak próbka, którą niszczy. Jeśli pozwolisz, aby proces domyślnie przebiegał najprostszą ścieżką, nie testujesz swojego produktu. Testujesz zdolność dostawcy do pokrycia otworu, który nie istnieje na twojej płytce. Wymuś, aby geometria odpowiadała rzeczywistości, a dokument w końcu powie prawdę.