Wprowadzenie do powłok konforemnych

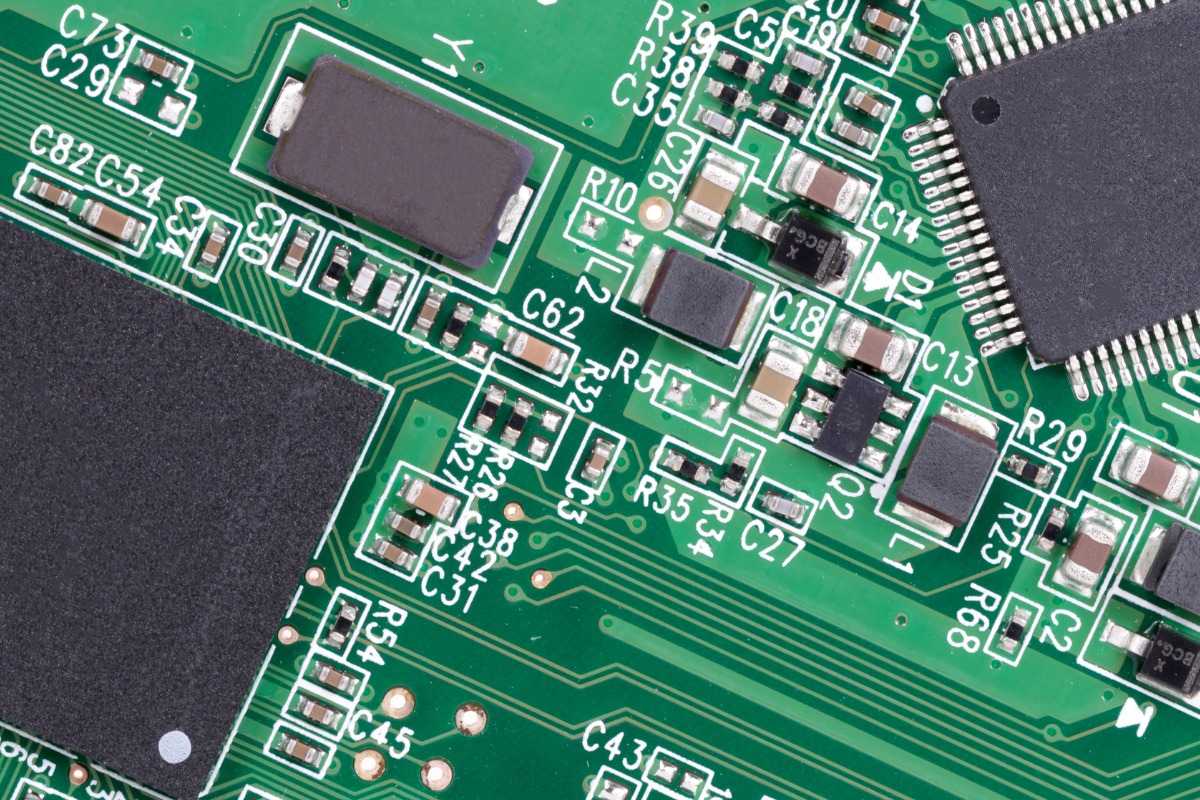

Powłoki konforemne cicho działają za kulisami, aby zapewnić, że płytki drukowane (PCB) wytrzymają trudy ich zamierzonego zastosowania. Te cienkie, ochronne warstwy, zazwyczaj o grubości 25-250 mikrometrów, są nakładane na powierzchnię płytki drukowanej, pokrywając i chroniąc złącza lutowane, wyprowadzenia komponentów, odsłonięte ścieżki i inne metalizowane obszary przed korozją. Zapewniając barierę dielektryczną, powłoki konforemne utrzymują długotrwałą rezystancję izolacji powierzchniowej (SIR), zapewniając integralność operacyjną zespołu.

Głównym celem powłok konforemnych jest ochrona płytek drukowanych przed czynnikami środowiskowymi, które mogą prowadzić do degradacji i awarii. Należą do nich wilgoć, mgła solna, chemikalia i ekstremalne temperatury, które mogą powodować korozję, rozwój pleśni i awarie elektryczne. Ochrona zapewniana przez powłoki konforemne pozwala na wyższe gradienty napięcia i mniejsze odstępy między ścieżkami, umożliwiając projektantom sprostanie stale rosnącym wymaganiom dotyczącym miniaturyzacji i niezawodności w nowoczesnej elektronice.

Powłoki konforemne składają się z żywic polimerowych, które stanowią szkielet warstwy ochronnej. Żywice te są często rozpuszczane w rozpuszczalnikach, aby ułatwić aplikację i zapewnić odpowiedni przepływ i pokrycie. Dodatkowo, do formulacji powłoki można dodawać różne dodatki, aby nadać jej specyficzne właściwości, takie jak poprawiona przyczepność, elastyczność lub odporność na promieniowanie UV.

Znaczenia powłok konforemnych nie można przecenić we współczesnym krajobrazie elektroniki. Wraz z tym, jak urządzenia stają się mniejsze, mocniejsze i oczekuje się, że będą działać niezawodnie w coraz trudniejszych warunkach, potrzeba skutecznej ochrony PCB nigdy nie była większa. Branże takie jak motoryzacja, lotnictwo, wojsko, przemysł i elektronika użytkowa w dużym stopniu polegają na powłokach konforemnych, aby zapewnić długotrwałą wydajność i niezawodność swoich produktów.

Ponadto, trend w kierunku miniaturyzacji i rosnące zapotrzebowanie na elektronikę noszoną jeszcze bardziej podkreśliły potrzebę stosowania powłok konforemnych. Wraz z tym, jak płytki drukowane są upychane w mniejszych przestrzeniach i narażone na trudniejsze warunki, takie jak ludzki pot w przypadku urządzeń noszonych, właściwości ochronne powłok konforemnych stają się jeszcze bardziej krytyczne.

Rodzaje powłok konforemnych

Powłoki konforemne występują w różnych formulacjach, z których każda ma swój własny, unikalny zestaw właściwości i zalet. Główne kategorie powłok konforemnych obejmują żywicę akrylową (AR), żywicę silikonową (SR), żywicę uretanową (poliuretanową) (UR), epoksyd, parylen i wschodzące technologie, takie jak nano-powłoki.

Powłoki z żywicy akrylowej (AR)

Powłoki z żywicy akrylowej należą do najpopularniejszych i najbardziej ekonomicznych opcji ochrony PCB. Składają się z termoplastycznych polimerów akrylowych rozpuszczonych w mieszaninie rozpuszczalników organicznych. Powłoki AR oferują dobrą wytrzymałość dielektryczną i umiarkowaną odporność na wilgoć i ścieranie. Jedną z ich kluczowych zalet jest łatwość nakładania i usuwania, ponieważ można je łatwo rozpuścić za pomocą różnych rozpuszczalników bez potrzeby mieszania. Dzięki temu naprawy i naprawy w terenie są praktyczne i opłacalne. Jednak powłoki AR mają słabą odporność na rozpuszczalniki i opary rozpuszczalników, co może ograniczyć ich stosowanie w niektórych zastosowaniach, takich jak te związane z narażeniem na opary paliwa.

Powłoki z żywicy silikonowej (SR)

Powłoki z żywicy silikonowej zapewniają doskonałą ochronę w szerokim zakresie temperatur, dzięki czemu idealnie nadają się do zastosowań narażonych na ekstremalne ciepło lub zimno. Oferują dobrą odporność chemiczną, odporność na wilgoć i elastyczność ze względu na swój gumowaty charakter. Jednak ta sama właściwość sprawia, że są podatne na ścieranie. Powłoki SR są powszechnie stosowane w środowiskach o wysokiej wilgotności i znalazły zastosowanie w ochronie systemów oświetlenia LED, ponieważ specjalne formulacje można nakładać bezpośrednio na diody LED bez powodowania przesunięcia koloru lub zmniejszenia intensywności. Główną wadą powłok SR jest trudność w usuwaniu, co często wymaga specjalistycznych rozpuszczalników, długiego czasu moczenia i mieszania.

Powłoki z żywicy uretanowej (poliuretanowej) (UR)

Powłoki z żywicy uretanowej są znane z doskonałej odporności na wilgoć i chemikalia, a także z doskonałej odporności na ścieranie. W połączeniu z odpornością na rozpuszczalniki, powłoki UR stają się bardzo trudne do usunięcia, często wymagają specjalistycznych rozpuszczalników, długiego czasu moczenia i mieszania, podobnie jak powłoki SR. Powłoki UR są powszechnie stosowane w zastosowaniach lotniczych, gdzie narażenie na opary paliwa jest głównym problemem.

Epoksydowe powłoki konforemne

Epoksydowe powłoki konforemne są zazwyczaj systemami dwuskładnikowymi, które utwardzają się, tworząc twardą, trwałą powłokę. Zapewniają doskonałą odporność na wilgoć, odporność chemiczną i odporność na ścieranie. Powłoki epoksydowe oferują również silną przyczepność do podłoża, dzięki czemu nadają się do zastosowań wymagających wysokiego poziomu ochrony. Jednak ich sztywność może być wadą, ponieważ są mniej elastyczne niż inne rodzaje powłok. Powłoki epoksydowe są również notorycznie trudne do usunięcia po utwardzeniu, co może skomplikować procesy przeróbek.

Parylenowe powłoki konforemne

Powłoki parylenowe są nakładane przy użyciu unikalnego procesu osadzania z fazy gazowej, co skutkuje cienką, jednolitą i pozbawioną porów powłoką. Oferują doskonałą wytrzymałość dielektryczną i doskonałą odporność na wilgoć, rozpuszczalniki i ekstremalne temperatury. Metoda osadzania z fazy gazowej pozwala na tworzenie bardzo cienkich powłok, które nadal zapewniają wyjątkową ochronę. Jednak specjalistyczny sprzęt wymagany do aplikacji i trudność w usuwaniu w celu przeróbek mogą być znaczącymi wadami.

Wschodzące technologie powłok

Wraz z ciągłym rozwojem przemysłu elektronicznego, rozwijają się również technologie stosowane w powłokach konforemnych. Na przykład nano-powłoki są wschodzącą klasą ultracienkich powłok, które oferują lepszą hydrofobowość i ochronę przed wnikaniem wilgoci. Chociaż powłoki te są wciąż we wczesnej fazie rozwoju i wdrażania, są obiecujące dla przyszłych zastosowań, w których minimalna grubość i waga powłoki są krytycznymi czynnikami.

Właściwości i zalety powłok konforemnych

Powłoki konforemne oferują szeroki zakres właściwości i korzyści, które czynią je niezbędnymi do ochrony płytek drukowanych w różnych zastosowaniach. Właściwości te można ogólnie podzielić na ochronę środowiska, właściwości elektryczne, ochronę mechaniczną, zwiększoną niezawodność i korzyści projektowe.

Ochrona środowiska

Jedną z podstawowych funkcji powłok konforemnych jest ochrona płytek drukowanych przed szkodliwym wpływem środowiska pracy. Kluczowe właściwości ochrony środowiska obejmują:

- Odporność na wilgoć: Powłoki konforemne stanowią barierę przed wnikaniem wilgoci, zapobiegając korozji i zwarciom spowodowanym ekspozycją na wilgotność, kondensację lub wodę w stanie ciekłym.

- Odporność chemiczna: Wiele powłok konforemnych oferuje doskonałą odporność na szeroką gamę chemikaliów, w tym rozpuszczalniki, kwasy, zasady i inne agresywne substancje, które w przeciwnym razie mogłyby uszkodzić płytkę drukowaną i jej komponenty.

- Odporność na temperaturę: Niektóre powłoki konforemne, szczególnie te na bazie silikonu i żywicy epoksydowej, mogą wytrzymać ekstremalne zakresy temperatur, zapewniając niezawodne działanie zarówno w środowiskach o wysokiej, jak i niskiej temperaturze.

- Odporność na promieniowanie UV: Niektóre powłoki konforemne są opracowywane tak, aby były odporne na degradację spowodowaną ekspozycją na promieniowanie ultrafioletowe (UV), co jest szczególnie ważne w zastosowaniach zewnętrznych lub tych, które wiążą się z długotrwałą ekspozycją na światło słoneczne.

Właściwości elektryczne

Powłoki konforemne odgrywają kluczową rolę w utrzymaniu integralności elektrycznej płytek drukowanych, zapewniając izolację i zapobiegając zwarciom. Kluczowe właściwości elektryczne obejmują:

- Wytrzymałość dielektryczna: Powłoki konforemne mają wysoką wytrzymałość dielektryczną, co pozwala im wytrzymać wysokie napięcia bez przebicia, zapobiegając w ten sposób powstawaniu łuków elektrycznych i zwarć między blisko rozmieszczonymi przewodnikami.

- Rezystancja izolacji: Wysoka rezystancja izolacji powłok konforemnych pomaga utrzymać izolację elektryczną między przewodnikami, zapobiegając prądom upływowym i zapewniając prawidłowe działanie płytki drukowanej.

Ochrona mechaniczna

Oprócz ochrony środowiskowej i elektrycznej, powłoki konforemne oferują również ochronę mechaniczną płytek drukowanych i ich komponentów. Ważne właściwości mechaniczne obejmują:

- Odporność na ścieranie: Niektóre powłoki konforemne, szczególnie te na bazie uretanu i żywicy epoksydowej, zapewniają doskonałą odporność na ścieranie i zużycie, chroniąc płytkę drukowaną przed uszkodzeniami spowodowanymi tarciem lub kontaktem z innymi powierzchniami.

- Elastyczność i redukcja naprężeń: Niektóre powłoki konforemne, takie jak silikon i niektóre formulacje akrylowe, oferują elastyczność i redukcję naprężeń, umożliwiając płytce drukowanej wytrzymywanie wibracji, wstrząsów i cykli termicznych bez pękania lub rozwarstwiania.

Zwiększona niezawodność

Zapewniając kompleksową ochronę przed naprężeniami środowiskowymi, elektrycznymi i mechanicznymi, powłoki konforemne znacznie zwiększają niezawodność i trwałość płytek drukowanych. Niektóre kluczowe korzyści w tym zakresie obejmują:

- Zapobieganie korozji: Chroniąc płytkę drukowaną przed wilgocią i innymi czynnikami korozyjnymi, powłoki konforemne pomagają zapobiegać korozji przewodników, połączeń lutowanych i wyprowadzeń komponentów, co może prowadzić do awarii elektrycznych i skrócenia żywotności.

- Ograniczenie wzrostu wąsów cynowych: Powłoki konforemne mogą pomóc w ograniczeniu wzrostu wąsów cynowych, które są cienkimi, przewodzącymi włóknami, które mogą wyrastać z połączeń lutowanych na bazie cyny i powodować zwarcia. Zamykając połączenia lutowane, powłoki konforemne mogą tłumić wzrost wąsów cynowych i poprawiać długoterminową niezawodność płytki drukowanej.

- Ochrona przed zanieczyszczeniami: Powłoki konforemne działają jako bariera przed zanieczyszczeniami unoszącymi się w powietrzu, takimi jak kurz, brud i inne cząstki stałe, które mogą gromadzić się na powierzchni płytki drukowanej i powodować problemy elektryczne lub mechaniczne.

Korzyści projektowe

Stosowanie powłok konforemnych może również oferować szereg korzyści w zakresie projektowania i produkcji płytek drukowanych, w tym:

- Możliwości miniaturyzacji: Zapewniając izolację i umożliwiając wyższe gradienty napięcia i mniejsze odstępy między ścieżkami, powłoki konforemne umożliwiają projektantom tworzenie bardziej kompaktowych i gęsto upakowanych płytek drukowanych bez pogarszania wydajności i niezawodności.

- Zwiększona gęstość komponentów: Właściwości ochronne powłok konforemnych pozwalają na umieszczanie komponentów bliżej siebie, ułatwiając większą gęstość komponentów i bardziej efektywne wykorzystanie powierzchni płytki drukowanej.

- Zmniejszona potrzeba stosowania obudów mechanicznych: W niektórych przypadkach stosowanie powłok konforemnych może zmniejszyć lub wyeliminować potrzebę stosowania nieporęcznych i drogich obudów mechanicznych, ponieważ sama powłoka zapewnia wystarczającą ochronę przed czynnikami środowiskowymi.

Metody nakładania powłok konforemnych

Skuteczność powłoki konforemnej w ochronie płytki drukowanej zależy nie tylko od rodzaju wybranej powłoki, ale także od metody jej nakładania. Na wybór metody nakładania wpływa kilka czynników, w tym rodzaj powłoki, rozmiar i złożoność płytki drukowanej, wymagana grubość powłoki i wielkość produkcji.

Natryskiwanie ręczne

Natryskiwanie ręczne jest powszechną metodą nakładania powłok konforemnych, szczególnie w produkcji małoobjętościowej lub prototypowej. W tym procesie powłoka jest nakładana za pomocą ręcznego pistoletu natryskowego lub puszki aerozolowej. Operator ręcznie kieruje strumień na powierzchnię płytki drukowanej, zapewniając równomierne pokrycie. Natryskiwanie ręczne oferuje elastyczność i kontrolę, umożliwiając operatorowi dostosowanie grubości i pokrycia powłoki w razie potrzeby. Jednak jakość i spójność powłoki mogą się różnić w zależności od umiejętności i doświadczenia operatora, a proces może być czasochłonny, zwłaszcza jeśli wymagane jest maskowanie w celu ochrony niektórych obszarów płytki drukowanej przed powłoką.

Natryskiwanie automatyczne

W przypadku produkcji wielkoseryjnej można zastosować automatyczne systemy natryskowe do nakładania powłok konforemnych. Systemy te zazwyczaj składają się z programowalnej dyszy natryskowej zamontowanej na ramieniu robota lub systemie przenośników, który przesuwa płytkę drukowaną pod głowicą natryskową. Natryskiwanie automatyczne zapewnia stałą grubość i pokrycie powłoki, zmniejszając zmienność związaną z natryskiwaniem ręcznym. Umożliwia również szybsze tempo produkcji i można go łatwo zintegrować z istniejącymi liniami produkcyjnymi. Jednak automatyczne systemy natryskowe mogą być droższe niż metody ręczne i mogą wymagać dodatkowego czasu na konfigurację i programowanie.

Powłoka selektywna

Powlekanie selektywne jest zaawansowaną formą natryskiwania automatycznego, która wykorzystuje programowalne dysze robotyczne do nakładania powłok konforemnych na określone obszary płytki drukowanej. Metoda ta jest szczególnie przydatna w produkcji wielkoseryjnej i może wyeliminować potrzebę maskowania, ponieważ dysze robotyczne mogą precyzyjnie kontrolować nakładanie powłoki. Systemy powlekania selektywnego często zawierają lampy utwardzające UV, które umożliwiają szybkie utwardzanie powłoki natychmiast po nałożeniu. Chociaż powlekanie selektywne oferuje wysoką precyzję i wydajność, wymaga specjalistycznego sprzętu i może mieć ograniczenia pod względem materiałów powłokowych, które można stosować.

Nakładanie powłoki przez zanurzanie

Powlekanie zanurzeniowe polega na zanurzeniu płytki drukowanej w zbiorniku zawierającym ciekły materiał powłoki konforemnej. Następnie płytka drukowana jest wyjmowana ze zbiornika z kontrolowaną prędkością, co pozwala na ściekanie nadmiaru powłoki i pozostawienie jednolitej warstwy na powierzchni. Powlekanie zanurzeniowe jest odpowiednie do produkcji wielkoseryjnej i może pokrywać obie strony płytki drukowanej jednocześnie. Jednak metoda ta zazwyczaj wymaga rozległego maskowania w celu ochrony złączy i innych obszarów, w których powłoka nie jest pożądana. Ponadto na grubość powłoki mogą wpływać czynniki takie jak prędkość zanurzania i wyjmowania, lepkość materiału powłokowego i czas spływania.

Nakładanie powłoki pędzlem

Powlekanie pędzlem jest ręczną metodą nakładania, która polega na użyciu pędzla do nakładania powłoki konforemnej na określone obszary płytki drukowanej. Metoda ta jest często stosowana do przeróbek, napraw lub poprawek, ponieważ pozwala na precyzyjną kontrolę nad obszarem nakładania. Powlekanie pędzlem jest również przydatne do nakładania powłok na trudno dostępne miejsca lub do produkcji na małą skalę. Jednak powlekanie pędzlem może być pracochłonne i może skutkować niespójną grubością i pokryciem powłoki, w zależności od umiejętności operatora.

Nowe technologie aplikacji

Wraz z ciągłym rozwojem branży elektronicznej opracowywane są nowe technologie aplikacji powłok ochronnych, aby sprostać wyzwaniom związanym z miniaturyzacją, produkcją wielkoseryjną i rosnącą złożonością płytek drukowanych. Niektóre z pojawiających się technologii to:

- Osadzanie plazmowe: Ta metoda polega na wykorzystaniu plazmy do osadzania cienkiej, jednolitej warstwy powłoki ochronnej na powierzchni płytki drukowanej. Osadzanie plazmowe można wykorzystać do nakładania ultracienkich powłok i można je łatwo zintegrować z automatycznymi liniami produkcyjnymi.

- Osadzanie z fazy gazowej: Podobnie jak w przypadku osadzania plazmowego, techniki osadzania z fazy gazowej, takie jak chemiczne osadzanie z fazy gazowej (CVD) i fizyczne osadzanie z fazy gazowej (PVD), mogą być wykorzystywane do nakładania cienkich, jednolitych powłok na płytki drukowane. Metody te oferują wysoką precyzję i mogą być stosowane do powlekania złożonych geometrii i trudno dostępnych obszarów.

Pomiar i kontrola grubości

Właściwa kontrola grubości powłoki ochronnej ma kluczowe znaczenie dla zapewnienia optymalnej ochrony i wydajności płytek drukowanych. Jeśli powłoka jest zbyt cienka, może nie zapewniać wystarczającej ochrony przed czynnikami środowiskowymi, natomiast zbyt gruba powłoka może prowadzić do problemów, takich jak uwięzienie rozpuszczalników, pęcherzyków lub innych defektów, które mogą zagrozić integralności powłoki. W tej sekcji omówimy znaczenie grubości powłoki, typowe zakresy grubości dla różnych typów powłok oraz różne metody stosowane do pomiaru i kontroli grubości powłoki.

Grubość powłoki ochronnej jest zwykle mierzona w mikrometrach (μm) lub milach (1 mil = 25,4 μm). Zalecany zakres grubości różni się w zależności od rodzaju materiału powłokowego i specyficznych wymagań aplikacji. Na przykład powłoki akrylowe, epoksydowe i uretanowe są zwykle nakładane w grubościach od 25 do 130 μm (od 1 do 5 mils), podczas gdy powłoki silikonowe mogą być nakładane w grubościach do 210 μm (8 mils), aby zapewnić lepszą ochronę w trudnych warunkach.

Istnieje kilka metod pomiaru grubości powłoki ochronnej, które można ogólnie podzielić na techniki pomiaru mokrej i suchej warstwy.

Pomiar grubości mokrej warstwy

Mierniki grubości mokrej warstwy służą do pomiaru grubości powłoki bezpośrednio po nałożeniu, gdy jest ona jeszcze w stanie ciekłym. Mierniki te zazwyczaj składają się z szeregu nacięć lub zębów o skalibrowanych głębokościach. Miernik umieszcza się bezpośrednio na mokrej powłoce, a grubość określa się, obserwując, które nacięcia lub zęby są zwilżone przez powłokę. Zmierzona grubość mokrej warstwy może być następnie wykorzystana do obliczenia oczekiwanej grubości suchej warstwy, biorąc pod uwagę zawartość substancji stałych w materiale powłokowym.

Pomiar grubości mokrej warstwy oferuje szybki i prosty sposób monitorowania grubości powłoki podczas procesu aplikacji, umożliwiając regulację w czasie rzeczywistym w celu zapewnienia osiągnięcia pożądanej grubości. Jednak ta metoda jest mniej dokładna niż techniki pomiaru suchej warstwy i może nie uwzględniać zmian grubości powłoki spowodowanych nierównościami powierzchni lub efektami drenażu.

Pomiar grubości suchej warstwy

Techniki pomiaru grubości suchej warstwy służą do określania grubości powłoki ochronnej po jej całkowitym utwardzeniu. Jedną z powszechnych metod jest użycie mikrometru, który polega na pomiarze grubości płytki drukowanej w kilku punktach przed i po nałożeniu powłoki. Różnica między dwoma pomiarami, podzielona przez dwa, daje oszacowanie grubości powłoki po jednej stronie płytki drukowanej. Wykonując wiele pomiarów na powierzchni płytki drukowanej, można również ocenić jednolitość powłoki.

Chociaż metoda mikrometru jest stosunkowo prosta i niedroga, może być czasochłonna i może nie dawać dokładnych wyników w przypadku miękkich lub ściśliwych powłok. Dodatkowo, metoda ta wymaga dostępu do gołej powierzchni płytki drukowanej, co nie zawsze jest możliwe.

Zaawansowane techniki pomiarowe

Bardziej zaawansowane techniki pomiaru grubości powłoki ochronnej obejmują wykorzystanie specjalistycznych instrumentów, takich jak sondy prądów wirowych i ultradźwiękowe mierniki grubości.

Sondy prądów wirowych działają poprzez generowanie pola elektromagnetycznego o wysokiej częstotliwości, które oddziałuje z przewodzącym podłożem pod powłoką. Obecność powłoki wpływa na siłę pola elektromagnetycznego, umożliwiając sondzie pomiar grubości powłoki na podstawie zmian w polu. Sondy prądów wirowych oferują wysoką dokładność i mogą zapewnić nieniszczące pomiary, ale wymagają obecności przewodzącego podłoża i mogą być podatne na nierówności powierzchni lub zmiany w materiale podłoża.

Ultradźwiękowe mierniki grubości wykorzystują fale dźwiękowe o wysokiej częstotliwości do pomiaru grubości powłoki ochronnej. Miernik emituje impuls energii ultradźwiękowej, który przemieszcza się przez powłokę, odbija się od podłoża i wraca do miernika. Mierząc czas potrzebny impulsowi na przebycie przez powłokę i z powrotem, miernik może obliczyć grubość powłoki na podstawie znanej prędkości dźwięku w materiale powłokowym. Mierniki ultradźwiękowe oferują wysoką dokładność i mogą mierzyć grubość powłok na podłożach nieprzewodzących, ale mogą wymagać użycia medium sprzęgającego, aby zapewnić dobry kontakt między miernikiem a powierzchnią powłoki.

Kontrola grubości w aplikacji

Kontrolowanie grubości powłok ochronnych podczas procesu aplikacji jest niezbędne do osiągnięcia spójnej i niezawodnej ochrony. Na grubość powłoki może wpływać kilka czynników, w tym metoda aplikacji, lepkość materiału powłokowego, energia powierzchni podłoża oraz warunki środowiskowe, takie jak temperatura i wilgotność.

Aby utrzymać stałą grubość powłoki, producenci mogą stosować różne techniki, takie jak:

- Regulacja parametrów aplikacji: W przypadku metod natryskowych grubość powłoki można kontrolować, regulując czynniki, takie jak ciśnienie natrysku, rozmiar dyszy i odległość między dyszą a powierzchnią płytki drukowanej. W przypadku powlekania zanurzeniowego można zoptymalizować prędkość zanurzania i wycofywania, a także czas ociekania, aby osiągnąć pożądaną grubość.

- Używanie mierników grubości: Włączenie mierników grubości mokrej lub suchej warstwy do procesu aplikacji umożliwia monitorowanie i regulację grubości powłoki w czasie rzeczywistym, zapewniając konsekwentne osiąganie pożądanej grubości.

- Wdrażanie kontroli procesu: Ustanowienie i utrzymywanie ścisłej kontroli procesu, takiej jak warunki środowiskowe, obsługa materiałów i konserwacja sprzętu, może pomóc zminimalizować wahania grubości powłoki i zapewnić spójne wyniki.

- Wykorzystanie systemów automatycznych: Automatyczne systemy nakładania powłok, takie jak powlekanie selektywne lub natryskiwanie robotyczne, mogą zapewnić wysoki poziom precyzji i powtarzalności, pomagając w utrzymaniu stałej grubości powłoki na wielu płytkach drukowanych.

Metody utwardzania powłok konforemnych

Właściwe utwardzanie powłok ochronnych jest niezbędne do osiągnięcia optymalnej ochrony i wydajności. Proces utwardzania obejmuje przekształcenie ciekłego materiału powłokowego w stałą, trwałą warstwę, która mocno przylega do powierzchni płytki drukowanej i zapewnia pożądane właściwości ochronne. W tej sekcji omówimy znaczenie właściwego utwardzania, różne metody utwardzania stosowane w przypadku powłok ochronnych oraz czynniki wpływające na czas utwardzania.

Wybór metody utwardzania zależy od rodzaju materiału powłoki ochronnej, metody aplikacji i wymagań produkcyjnych. Niewłaściwe utwardzanie może prowadzić do problemów, takich jak słaba przyczepność, zmniejszona odporność chemiczna i na wilgoć oraz uwięzienie rozpuszczalników lub innych substancji lotnych w powłoce, co może zagrozić jej właściwościom ochronnym. Dlatego ważne jest, aby wybrać odpowiednią metodę utwardzania i upewnić się, że powłoka jest w pełni utwardzona przed poddaniem płytki drukowanej zamierzonemu środowisku pracy.

Utwardzanie przez odparowanie

Utwardzanie przez odparowanie, znane również jako suszenie na powietrzu lub utwardzanie w temperaturze pokojowej, jest najprostszą i najczęściej stosowaną metodą utwardzania powłok ochronnych. W tym procesie powłoka jest utwardzana przez odparowanie rozpuszczalnika lub nośnika, pozostawiając stałą, ochronną warstwę. Utwardzanie przez odparowanie jest odpowiednie dla powłok, które nie wymagają żadnych dodatkowych reakcji chemicznych do osiągnięcia ich ostatecznych właściwości, takich jak akryl i niektóre powłoki poliuretanowe.

Główną zaletą utwardzania przez odparowanie jest jego prostota i niski koszt, ponieważ nie wymaga żadnego specjalistycznego sprzętu ani nakładu energii. Jednak czas utwardzania może być stosunkowo długi, od kilku minut do kilku godzin, w zależności od grubości powłoki, temperatury i wilgotności otoczenia oraz lotności rozpuszczalnika. Dodatkowo, utwardzanie przez odparowanie może nie osiągnąć tego samego poziomu usieciowania i odporności chemicznej, co inne metody utwardzania, szczególnie w przypadku grubszych powłok lub w środowiskach o wysokiej wilgotności.

Utwardzanie wilgocią

Utwardzanie wilgocią to mechanizm utwardzania, który opiera się na reakcji materiału powłokowego z wilgocią otoczenia w celu utworzenia usieciowanej, ochronnej warstwy. Metoda ta jest powszechnie stosowana w przypadku silikonów i niektórych powłok poliuretanowych, które zawierają reaktywne na wilgoć grupy funkcyjne, które mogą hydrolizować i kondensować w obecności pary wodnej.

Utwardzanie wilgocią oferuje kilka zalet, takich jak dobra przyczepność, elastyczność i odporność na wysokie temperatury i chemikalia. Jednak proces utwardzania może być wrażliwy na warunki środowiskowe, szczególnie na wilgotność i temperaturę. Wysoka wilgotność może przyspieszyć proces utwardzania, podczas gdy niska wilgotność może go spowolnić, a nawet uniemożliwić całkowite utwardzenie. Podobnie, niskie temperatury mogą opóźnić reakcję utwardzania, podczas gdy wysokie temperatury mogą powodować nadmierne sieciowanie i kruchość powłoki.

Aby zapewnić prawidłowe utwardzanie wilgocią, ważne jest kontrolowanie warunków środowiskowych podczas aplikacji i procesu utwardzania, utrzymując stałą temperaturę i poziom wilgotności. W niektórych przypadkach można zastosować dwuetapowy proces utwardzania, w którym powłoka jest najpierw suszona przez odparowanie rozpuszczalnika, a następnie poddawana działaniu kontrolowanej wilgotności w celu zakończenia reakcji utwardzania wilgocią.

Utwardzanie cieplne

Utwardzanie cieplne polega na wykorzystaniu podwyższonych temperatur w celu przyspieszenia procesu utwardzania i uzyskania w pełni usieciowanej, ochronnej powłoki. Metoda ta jest powszechnie stosowana w przypadku powłok, które wymagają reakcji chemicznej, aby osiągnąć swoje ostateczne właściwości, takich jak epoksydy i niektóre powłoki poliuretanowe.

Utwardzanie cieplne może znacznie skrócić czas utwardzania w porównaniu z metodami w temperaturze pokojowej, a typowe cykle utwardzania wahają się od kilku minut do kilku godzin, w zależności od materiału powłokowego i zastosowanej temperatury. Podwyższona temperatura zapewnia energię potrzebną do zainicjowania i podtrzymania reakcji sieciowania, co skutkuje gęstą, wysoce odporną powłoką o doskonałej przyczepności i odporności chemicznej.

Jednak utwardzanie cieplne ma również pewne ograniczenia i względy. Wysokie temperatury stosowane podczas procesu utwardzania mogą powodować naprężenia termiczne na płytce drukowanej i jej komponentach, szczególnie w przypadku urządzeń wrażliwych na temperaturę. Dlatego ważne jest, aby wybrać temperaturę i czas utwardzania, które są kompatybilne z materiałami i komponentami płytki drukowanej, oraz zapewnić równomierne nagrzewanie, aby uniknąć miejscowego przegrzania lub gradientów termicznych.

Utwardzanie cieplne wymaga również specjalistycznego sprzętu, takiego jak piece lub komory grzewcze, co może zwiększyć koszt i złożoność procesu powlekania. Dodatkowo, zużycie energii związane z utwardzaniem cieplnym może być znaczne, szczególnie w przypadku produkcji wielkoseryjnej.

Utwardzanie UV

Utwardzanie UV to szybka i wydajna metoda utwardzania powłok ochronnych, która wykorzystuje światło ultrafioletowe (UV) do zainicjowania reakcji fotochemicznej w materiale powłokowym. Metoda ta jest szczególnie odpowiednia dla powłok zawierających fotoinicjatory, takich jak niektóre formulacje akrylowe i poliuretanowe.

W utwardzaniu UV powłoka jest wystawiana na działanie światła UV o wysokiej intensywności, zazwyczaj w zakresie długości fal 200-400 nm. Energia UV aktywuje fotoinicjatory w powłoce, które generują wolne rodniki, które inicjują reakcje polimeryzacji i sieciowania. Proces utwardzania jest bardzo szybki, a typowe czasy utwardzania wahają się od kilku sekund do kilku minut, w zależności od grubości powłoki i intensywności światła UV.

Główną zaletą utwardzania UV jest jego szybkość, która umożliwia produkcję o wysokiej przepustowości i skraca ogólny czas przetwarzania. Utwardzanie UV zapewnia również doskonałe właściwości powłoki, takie jak wysoka twardość, odporność chemiczna i przyczepność, ponieważ szybki proces utwardzania minimalizuje czas, w którym zanieczyszczenia lub wilgoć mogą zakłócać działanie powłoki.

Jednak utwardzanie UV ma również pewne ograniczenia. Proces wymaga bezpośredniego wystawienia powłoki na działanie światła UV, co może być trudne w przypadku złożonych geometrii płytek drukowanych lub obszarów zacienionych przez wysokie komponenty. W takich przypadkach może być potrzebny wtórny mechanizm utwardzania, taki jak utwardzanie cieplne lub wilgocią, aby zapewnić całkowite utwardzenie powłoki w zacienionych obszarach.

Utwardzanie UV wymaga również specjalistycznego sprzętu, takiego jak lampy UV i reflektory, co może zwiększyć koszt i złożoność procesu powlekania. Dodatkowo, światło UV może być szkodliwe dla ludzkich oczu i skóry, dlatego podczas procesu utwardzania należy stosować odpowiednie środki ostrożności, takie jak osłony i osobiste wyposażenie ochronne.

Czynniki wpływające na czas utwardzania

Kilka czynników może wpływać na czas utwardzania powłok ochronnych, niezależnie od zastosowanej metody utwardzania. Należą do nich:

- Rodzaj powłoki: Różne materiały powłokowe mają różne mechanizmy i kinetykę utwardzania, co może wpływać na czas utwardzania. Na przykład powłoki akrylowe zazwyczaj utwardzają się szybciej niż powłoki poliuretanowe lub silikonowe, ze względu na ich prostszy mechanizm utwardzania i niższą lepkość.

- Warunki środowiskowe: Temperatura i wilgotność mogą mieć znaczący wpływ na czas utwardzania, szczególnie w przypadku powłok utwardzanych wilgocią i powłok utwardzanych przez odparowanie. Wyższe temperatury i poziomy wilgotności mogą przyspieszyć proces utwardzania, podczas gdy niższe temperatury i wilgotność mogą go spowolnić.

- Grubość aplikacji: Grubsze powłoki zazwyczaj wymagają dłuższego czasu utwardzania niż cieńsze powłoki, ponieważ proces utwardzania musi przebiegać przez całą grubość powłoki. Jest to szczególnie istotne w przypadku powłok utwardzanych przez odparowanie, gdzie rozpuszczalnik musi dyfundować przez grubość powłoki, aby odparować.

- Obecność zanieczyszczeń: Zanieczyszczenia na powierzchni płytki drukowanej, takie jak pozostałości topnika, oleje lub wilgoć, mogą zakłócać proces utwardzania i wydłużać czas utwardzania. Dlatego ważne jest, aby upewnić się, że płytka drukowana jest czysta i sucha przed nałożeniem powłoki.

Usuwanie i poprawki powłok konforemnych

Pomimo wielu zalet powłok ochronnych, istnieją sytuacje, w których powłoka może wymagać usunięcia lub przerobienia. Może to być konieczne w przypadku napraw, wymiany komponentów lub modyfikacji płytki drukowanej. W tej sekcji omówimy powody usuwania powłoki, znaczenie prawidłowych technik usuwania oraz różne metody stosowane do usuwania i przerabiania powłok ochronnych.

Usuwanie powłok ochronnych może być delikatnym i wymagającym procesem, ponieważ nieprawidłowe techniki usuwania mogą uszkodzić płytkę drukowaną lub jej komponenty. Dlatego ważne jest, aby wybrać odpowiednią metodę usuwania w oparciu o rodzaj powłoki, zakres wymaganego usunięcia i wrażliwość komponentów płytki drukowanej.

Usuwanie rozpuszczalnikiem

Usuwanie rozpuszczalnikiem jest jedną z najczęstszych metod usuwania powłok ochronnych, szczególnie w przypadku powłok akrylowych i niektórych poliuretanowych. Metoda ta polega na użyciu rozpuszczalników organicznych, takich jak aceton, keton metylowo-etylowy (MEK) lub specjalistyczne środki do usuwania powłok ochronnych, w celu rozpuszczenia i usunięcia powłoki.

Rozpuszczalnik jest zazwyczaj nakładany na powierzchnię powłoki za pomocą pędzla, wacika lub rozpylacza i pozostawiany do nasiąknięcia powłoki przez pewien czas. Zmiękczona powłoka jest następnie usuwana za pomocą skrobaka, pędzla lub innych środków mechanicznych. W niektórych przypadkach może być konieczne wielokrotne nakładanie rozpuszczalnika, aby całkowicie usunąć powłokę.

Usuwanie rozpuszczalnikiem jest stosunkowo proste i skuteczne, ale ma również pewne ograniczenia i względy. Używane rozpuszczalniki mogą być łatwopalne, toksyczne lub niebezpieczne dla środowiska, dlatego należy stosować odpowiednie środki ostrożności i metody utylizacji. Dodatkowo, niektóre rozpuszczalniki mogą atakować lub degradować niektóre materiały lub komponenty płytki drukowanej, dlatego przed użyciem należy dokładnie ocenić kompatybilność.

Odklejanie

Odklejanie to mechaniczna metoda usuwania, która polega na fizycznym pociągnięciu lub podniesieniu powłoki ochronnej z powierzchni płytki drukowanej. Metoda ta jest zazwyczaj stosowana w przypadku grubych, gumowatych powłok, takich jak niektóre formulacje silikonowe i elastyczne poliuretanowe.

Odklejanie jest często wykonywane za pomocą pęset, szczypiec lub innych narzędzi chwytających, aby uchwycić krawędź powłoki i odciągnąć ją od płytki drukowanej. W niektórych przypadkach można użyć ostrego ostrza lub noża, aby naciąć powłokę i utworzyć punkt początkowy do odklejania.

Odklejanie może być szybką i skuteczną metodą usuwania powłok ochronnych, ale ma również pewne ograniczenia. Proces może być pracochłonny i czasochłonny, szczególnie w przypadku dużych lub złożonych płytek drukowanych. Dodatkowo, odklejanie może powodować naprężenia mechaniczne na płytce drukowanej i jej komponentach, potencjalnie prowadząc do uszkodzenia lub rozwarstwienia.

Metody termiczne

Metody termiczne polegają na wykorzystaniu ciepła do zmiękczenia lub degradacji powłoki ochronnej, umożliwiając jej usunięcie z powierzchni płytki drukowanej. Najczęstszą metodą termiczną jest użycie lutownicy lub pistoletu na gorące powietrze do miejscowego podgrzania powłoki i przepalenia jej w celu uzyskania dostępu do znajdujących się pod nią komponentów.

Metody termiczne mogą być skuteczne do usuwania małych obszarów powłoki, szczególnie w przypadku napraw lub wymiany komponentów. Jednak wysokie temperatury mogą powodować naprężenia termiczne na płytce PCB i jej komponentach, potencjalnie prowadząc do uszkodzeń lub degradacji. Dodatkowo, proces może wytwarzać opary lub pozostałości, które mogą być niebezpieczne lub trudne do usunięcia.

Mikropiaskowanie

Mikropiaskowanie, znane również jako śrutowanie lub piaskowanie proszkowe, polega na użyciu drobnego, ściernego proszku napędzanego sprężonym powietrzem do usuwania powłoki ochronnej. Cząsteczki ścierne uderzają w powierzchnię powłoki z dużą prędkością, powodując jej pękanie i łuszczenie się z płytki PCB.

Mikropiaskowanie jest szczególnie skuteczne w usuwaniu twardych, kruchych powłok, takich jak parylen i niektóre formulacje epoksydowe. Proces można precyzyjnie kontrolować, aby usunąć powłokę z określonych obszarów płytki PCB, minimalizując ryzyko uszkodzenia sąsiednich komponentów.

Jednak mikropiaskowanie ma również pewne ograniczenia i aspekty, które należy wziąć pod uwagę. Wymagany sprzęt może być drogi i skomplikowany, a proces wymaga starannej kontroli wielkości cząstek ściernych, ciśnienia powietrza i odległości dyszy, aby uniknąć uszkodzenia płytki PCB. Dodatkowo, usunięta powłoka i cząsteczki ścierne mogą tworzyć pył i zanieczyszczenia, które należy odpowiednio zabezpieczyć i usunąć.

Chemiczne środki do usuwania powłok

Chemiczne środki do usuwania powłok to specjalistyczne formulacje przeznaczone do usuwania powłok ochronnych poprzez chemiczne rozkładanie materiału powłoki. Środki te zazwyczaj zawierają mieszaninę rozpuszczalników, kwasów lub zasad, które reagują z powłoką i powodują jej rozpuszczenie lub oddzielenie od powierzchni płytki PCB.

Chemiczne środki do usuwania powłok są dostępne w różnych postaciach, takich jak płyny, żele lub aerozole, i mogą być nakładane przez szczotkowanie, natryskiwanie lub zanurzanie. Konkretny rodzaj użytego środka zależy od rodzaju usuwanej powłoki, a także od materiałów i komponentów płytki PCB.

Chemiczne środki do usuwania powłok mogą być bardzo skuteczne w usuwaniu powłok ochronnych, szczególnie w przypadku dużych lub złożonych płytek PCB, gdzie inne metody mogą być niepraktyczne. Jednak stosowanie chemicznych środków do usuwania powłok wiąże się również z pewnym ryzykiem i aspektami, które należy wziąć pod uwagę. Użyte chemikalia mogą być niebezpieczne lub żrące, co wymaga odpowiednich środków ostrożności i metod utylizacji. Dodatkowo, niektóre środki mogą atakować lub degradować niektóre materiały lub komponenty płytki PCB, dlatego przed użyciem należy dokładnie ocenić kompatybilność.

Techniki miejscowego usuwania

W niektórych przypadkach konieczne jest usunięcie tylko niewielkiego obszaru powłoki ochronnej, na przykład w celu wymiany lub naprawy komponentu. W takich sytuacjach można zastosować techniki miejscowego usuwania, aby zminimalizować ryzyko uszkodzenia otaczających obszarów płytki PCB.

Jedną z popularnych technik miejscowego usuwania jest użycie pisaków lub markerów z rozpuszczalnikiem. Urządzenia te zawierają końcówkę z filcu lub pędzla, która jest nasycona rozpuszczalnikiem, co pozwala użytkownikowi precyzyjnie nałożyć rozpuszczalnik na żądany obszar powłoki. Zmiękczoną powłokę można następnie usunąć za pomocą skrobaka lub innych środków mechanicznych.

Inną techniką miejscowego usuwania jest użycie precyzyjnych narzędzi, takich jak dłutka dentystyczne lub mikroskrobaki, do mechanicznego usuwania powłoki z określonych obszarów płytki PCB. Metoda ta wymaga pewnej ręki i starannej kontroli, aby uniknąć uszkodzenia znajdujących się pod spodem komponentów lub obwodów.

Techniki miejscowego usuwania mogą być szczególnie przydatne w przypadku gęsto upakowanych płytek PCB, gdzie ryzyko uszkodzenia sąsiednich komponentów jest wysokie. Jednak techniki te mogą być również czasochłonne i pracochłonne, i mogą nie być praktyczne w przypadku usuwania lub przeróbek na dużą skalę.

Normy i certyfikaty branżowe

Aby zapewnić jakość i wydajność powłok ochronnych, ustanowiono kilka standardów i certyfikatów branżowych. Standardy te zawierają wytyczne dotyczące testowania, oceny i kwalifikacji powłok ochronnych, pomagając producentom wybrać najbardziej odpowiednią powłokę do konkretnego zastosowania.

Standard IPC-CC-830B

Standard IPC-CC-830B, opracowany przez Association Connecting Electronics Industries (IPC), jest jednym z najbardziej rozpoznawalnych standardów dla powłok ochronnych. Standard ten zawiera kompleksowy zestaw wymagań i metod testowych do oceny wydajności powłok ochronnych, w tym:

- Wygląd i fluorescencja

- Rezystancja izolacji

- Odporność na wilgoć i rezystancja izolacji

- Szok termiczny

- Elastyczność

- Palność

- Odporność na grzyby

- Wytrzymałość dielektryczna na napięcie

Standard IPC-CC-830B ma zastosowanie do szerokiej gamy typów powłok ochronnych, w tym akrylowych, silikonowych, poliuretanowych i epoksydowych. Powłoki, które spełniają wymagania tego standardu, są uważane za wysokiej jakości i nadają się do stosowania w różnych zastosowaniach.

Standard MIL-I-46058C

Standard MIL-I-46058C, pierwotnie opracowany przez Departament Obrony Stanów Zjednoczonych, był poprzednikiem standardu IPC-CC-830B. Chociaż standard ten jest nieaktywny dla nowych projektów od 1998 roku, nadal jest szeroko przywoływany i używany do kwalifikacji powłok ochronnych, szczególnie w zastosowaniach wojskowych i lotniczych.

Standard MIL-I-46058C zawiera wiele takich samych metod testowych i wymagań jak standard IPC-CC-830B, a powłoki, które spełniają wymagania jednego standardu, są ogólnie uważane za spełniające wymagania drugiego.

Certyfikat UL746E

Certyfikat UL746E, opracowany przez Underwriters Laboratories (UL), jest certyfikatem bezpieczeństwa dla powłok ochronnych stosowanych w sprzęcie elektronicznym. Certyfikat ten ocenia właściwości elektryczne i palność powłok ochronnych, zapewniając, że nie stanowią one ryzyka pożaru lub zagrożenia elektrycznego, gdy są stosowane w elektronice użytkowej.

Aby uzyskać certyfikat UL746E, powłoka konforemna musi przejść serię testów, w tym:

- Wytrzymałość dielektryczna na napięcie

- Rezystancja izolacji

- Względny wskaźnik ścieżek upływu (CTI)

- Palność (UL94)

Powłoki spełniające wymagania certyfikacji UL746E są uważane za bezpieczne do stosowania w elektronice użytkowej i są często wymagane przez producentów i agencje regulacyjne.

Parametry testowania

Oprócz szczegółowych wymagań norm IPC-CC-830B, MIL-I-46058C i UL746E, powłoki konforemne są również oceniane przy użyciu różnych innych parametrów testowych. Parametry te pomagają zapewnić, że powłoka będzie działać zgodnie z oczekiwaniami w zamierzonym środowisku i zastosowaniu. Niektóre typowe parametry testowe obejmują:

- Wygląd i fluorescencja: Ocenia wygląd wizualny i fluorescencję UV powłoki, co może być ważne do celów kontroli i kontroli jakości.

- Rezystancja izolacji: Mierzy zdolność powłoki do przeciwstawiania się przepływowi prądu elektrycznego, co ma kluczowe znaczenie dla zapobiegania zwarciom i innym awariom elektrycznym.

- Testowanie naprężeń środowiskowych: Ocenia zdolność powłoki do wytrzymywania ekspozycji na różne naprężenia środowiskowe, takie jak ekstremalne temperatury, wilgotność, mgła solna i ekspozycja na chemikalia.

- Szok termiczny i elastyczność: Mierzy zdolność powłoki do wytrzymywania gwałtownych zmian temperatury i naprężeń mechanicznych bez pękania lub rozwarstwiania.

Proces certyfikacji

Aby uzyskać certyfikat zgodności z normami IPC-CC-830B, MIL-I-46058C lub UL746E, powłoka konforemna musi przejść rygorystyczny proces testowania i oceny. Proces ten zazwyczaj obejmuje następujące kroki:

- Wybór próbek do badań: Do badań wybierane są reprezentatywne próbki powłoki konforemnej wraz z odpowiednimi podłożami i komponentami do badań.

- Przygotowanie próbek do badań: Próbki do badań są przygotowywane zgodnie z wymaganiami określonej normy, w tym czyszczenie, maskowanie i nakładanie powłoki.

- Testowanie: Przygotowane próbki poddawane są różnym metodom testowym i wymaganiom określonym w normie, takim jak rezystancja izolacji, szok termiczny i testowanie palności.

- Ocena wyników: Wyniki testów są oceniane pod kątem kryteriów akceptacji określonych w normie i podejmowana jest decyzja, czy powłoka spełnia wymagania certyfikacji.

- Certyfikacja: Jeśli powłoka spełnia wszystkie wymagania normy, otrzymuje certyfikat i może być oznaczana lub sprzedawana jako taka.

Aby utrzymać certyfikację, powłoki konforemne muszą być poddawane okresowym ponownym testom i ocenom, aby zapewnić, że nadal spełniają wymagania odpowiedniej normy. Te ciągłe testy pomagają zapewnić długoterminową jakość i niezawodność powłoki.

Kwestie regulacyjne

Oprócz norm i certyfikatów branżowych, stosowanie powłok konforemnych podlega również różnym wymogom prawnym. Wymagania te mają na celu zapewnienie bezpieczeństwa i kompatybilności środowiskowej powłok konforemnych, a także promowanie ich właściwego stosowania i utylizacji.

Wymagania Urzędu ds. Bezpieczeństwa i Higieny Pracy (OSHA)

W Stanach Zjednoczonych Urząd ds. Bezpieczeństwa i Higieny Pracy (OSHA) ustala standardy bezpieczeństwa pracowników w miejscu pracy, w tym wymagania dotyczące stosowania powłok konforemnych. Wymagania te mają na celu ochronę pracowników przed potencjalnymi zagrożeniami związanymi ze stosowaniem tych materiałów, takimi jak narażenie na rozpuszczalniki, opary i inne chemikalia.

Niektóre kluczowe wymagania OSHA związane z powłokami konforemnymi obejmują:

- Komunikacja o zagrożeniach: Producenci i pracodawcy muszą dostarczać pracownikom informacje o zagrożeniach związanych ze stosowanymi przez nich powłokami konforemnymi, w tym karty charakterystyki (SDS) i właściwe etykietowanie pojemników.

- Środki ochrony osobistej (PPE): Pracownicy muszą być zaopatrzeni w odpowiednie środki ochrony osobistej, takie jak rękawice, ochrona oczu i ochrona dróg oddechowych, podczas pracy z powłokami konforemnymi.

- Wentylacja: Obszary robocze, w których stosowane są powłoki konforemne, muszą być odpowiednio wentylowane, aby kontrolować narażenie na opary i gazy.

- Przechowywanie i obsługa: Powłoki konforemne muszą być przechowywane i obsługiwane zgodnie z wymaganiami OSHA, w tym właściwe etykietowanie, przechowywanie w odpowiednich pojemnikach i utylizacja odpadów.

Przepisy Agencji Ochrony Środowiska (EPA)

Amerykańska Agencja Ochrony Środowiska (EPA) reguluje stosowanie i utylizację powłok konforemnych, aby zminimalizować ich wpływ na środowisko. Niektóre kluczowe przepisy EPA związane z powłokami konforemnymi obejmują:

- Przepisy dotyczące LZO: Wiele powłok konforemnych zawiera lotne związki organiczne (LZO), które mogą przyczyniać się do zanieczyszczenia powietrza i zaniku ozonu. EPA ustala limity zawartości LZO w powłokach konforemnych i wymaga od producentów stosowania w miarę możliwości formulacji o niskiej zawartości LZO lub niezawierających LZO.

- Przepisy dotyczące odpadów niebezpiecznych: Niektóre powłoki konforemne i ich odpady mogą być klasyfikowane jako odpady niebezpieczne zgodnie z przepisami EPA. Producenci i użytkownicy tych materiałów muszą przestrzegać właściwych procedur utylizacji, aby zapobiec zanieczyszczeniu środowiska.

- Substancje zubożające warstwę ozonową: Niektóre starsze receptury powłok konforemnych mogą zawierać substancje zubożające warstwę ozonową, takie jak chlorofluorowęglowodory (CFC). Stosowanie tych substancji jest obecnie poważnie ograniczone lub zabronione na mocy przepisów EPA.

Przepisy regionalne

Oprócz przepisów federalnych, stosowanie powłok konforemnych może również podlegać przepisom stanowym i lokalnym. Na przykład California Air Resources Board (CARB) ustala surowe limity zawartości LZO w powłokach konforemnych sprzedawanych lub stosowanych w stanie Kalifornia.

Podobnie, Unia Europejska ma własny zestaw przepisów regulujących stosowanie powłok konforemnych, w tym dyrektywę o ograniczeniu stosowania substancji niebezpiecznych (RoHS) oraz rozporządzenie w sprawie rejestracji, oceny, udzielania zezwoleń i stosowanych ograniczeń w zakresie chemikaliów (REACH). Przepisy te ograniczają stosowanie niektórych niebezpiecznych substancji w produktach elektronicznych i wymagają od producentów ujawniania informacji o chemikaliach stosowanych w ich produktach.

Globalny Zharmonizowany System (GHS)

Globalnie Zharmonizowany System Klasyfikacji i Oznakowania Chemikaliów (GHS) to międzynarodowy standard klasyfikacji i oznakowania niebezpiecznych chemikaliów, w tym powłok konforemnych. GHS zapewnia ujednolicone podejście do komunikacji o zagrożeniach, w tym wymagania dotyczące etykietowania i kart charakterystyki (SDS).

Zgodnie z GHS, powłoki konforemne muszą być klasyfikowane zgodnie z ich zagrożeniami fizycznymi, zdrowotnymi i środowiskowymi, a informacje te muszą być przekazywane użytkownikom za pomocą odpowiedniego etykietowania i kart charakterystyki. GHS określa również wymagania dotyczące formatu i treści kart charakterystyki, zapewniając użytkownikom dostęp do spójnych i wiarygodnych informacji o zagrożeniach związanych z używanymi przez nich materiałami.

Nowe problemy środowiskowe

Wraz ze wzrostem świadomości wpływu działalności człowieka na środowisko, pojawiają się nowe przepisy i normy mające na celu rozwiązanie tych problemów. W kontekście powłok konforemnych, niektóre nowe problemy środowiskowe obejmują:

- Potencjał tworzenia efektu cieplarnianego (GWP): Niektóre receptury powłok konforemnych mogą zawierać związki o wysokim potencjale tworzenia efektu cieplarnianego, takie jak fluorowęglowodory (HFC). Producenci coraz częściej przechodzą na receptury o niskim GWP lub niezawierające GWP, aby zminimalizować ich wpływ na środowisko.

- Opcje powłok zrównoważonych: Rośnie zainteresowanie opracowywaniem i stosowaniem zrównoważonych opcji powłok konforemnych, takich jak materiały pochodzenia biologicznego lub odnawialne, a także powłoki o zmniejszonym wpływie na środowisko w całym cyklu życia.

Porównanie z innymi metodami ochrony PCB

Inne popularne metody ochrony PCB obejmują zalewanie i hermetyzację. W tej sekcji porównamy powłoki konforemne z tymi alternatywnymi metodami, omawiając ich różnice, zalety i ograniczenia.

Powłoka konforemna a zalewanie

Zalewanie to proces, w którym płytka PCB i jej komponenty są całkowicie zamknięte w solidnym materiale ochronnym, zazwyczaj polimerze termoutwardzalnym, takim jak epoksyd lub poliuretan. Materiał zalewowy jest wlewany lub wtryskiwany do formy lub obudowy zawierającej PCB, a następnie utwardzany, tworząc solidny, monolityczny blok.

W porównaniu z powłoką konforemną, zalewanie oferuje kilka zalet:

- Wyższy poziom ochrony: Zalewanie zapewnia grubszą, bardziej wytrzymałą warstwę ochronną niż powłoka konforemna, dzięki czemu nadaje się do zastosowań wymagających najwyższego poziomu ochrony przed naprężeniami mechanicznymi, wstrząsami i wibracjami.

- Lepsze uszczelnienie: Zalewanie całkowicie uszczelnia PCB i jej komponenty, zapewniając doskonałą ochronę przed wilgocią, kurzem i innymi zanieczyszczeniami.

- Lepsze zarządzanie termiczne: Materiał zalewowy może pomóc w rozpraszaniu ciepła z PCB i jej komponentów, poprawiając zarządzanie termiczne i zmniejszając ryzyko przegrzania.

Jednak zalewanie ma również pewne ograniczenia w porównaniu z powłoką konforemną:

- Zwiększona waga i rozmiar: Zalewanie znacznie zwiększa wagę i objętość zespołu PCB, co może być wadą w zastosowaniach, w których rozmiar i waga są krytycznymi czynnikami.

- Trudność w przeróbce: Po zalaniu PCB bardzo trudno jest uzyskać dostęp do poszczególnych komponentów lub je wymienić bez uszkodzenia całego zespołu.

- Wyższy koszt: Zalewanie jest generalnie droższe niż powłoka konforemna, ze względu na wyższe koszty materiałów i potrzebę specjalistycznego sprzętu i oprzyrządowania.

Powłoka konforemna a hermetyzacja

Hermetyzacja to proces, w którym płytka PCB i jej komponenty są całkowicie zamknięte w ochronnej obudowie lub obudowie, zazwyczaj wykonanej z tworzywa sztucznego lub metalu. Materiał hermetyzujący jest formowany lub kształtowany wokół PCB, tworząc szczelną, samodzielną jednostkę.

Podobnie jak zalewanie, hermetyzacja oferuje wyższy poziom ochrony niż powłoka konforemna, dzięki czemu nadaje się do zastosowań wymagających najwyższego poziomu ochrony przed naprężeniami mechanicznymi, wstrząsami i wibracjami. Hermetyzacja zapewnia również doskonałe uszczelnienie przed wilgocią, kurzem i innymi zanieczyszczeniami.

Jednak hermetyzacja ma również pewne ograniczenia w porównaniu z powłoką konforemną:

- Zwiększony rozmiar i waga: Hermetyzacja znacznie zwiększa objętość i wagę zespołu PCB, co może być wadą w zastosowaniach, w których rozmiar i waga są krytycznymi czynnikami.

- Wyższy koszt: Hermetyzacja jest generalnie droższa niż powłoka konforemna, ze względu na wyższe koszty materiałów i potrzebę specjalistycznego sprzętu i oprzyrządowania.

- Ograniczony dostęp: Po hermetyzacji PCB bardzo trudno jest uzyskać dostęp do poszczególnych komponentów lub je wymienić bez uszkodzenia całego zespołu.

Czynniki wpływające na wybór metody ochrony

Wybór między powłoką konforemną, zalewaniem i hermetyzacją zależy od wielu czynników, w tym:

- Poziomy narażenia na środowisko: Wymagany poziom ochrony będzie zależał od oczekiwanych poziomów narażenia na środowisko, takich jak temperatura, wilgotność, wibracje i narażenie na chemikalia.

- Wymagania dotyczące naprawialności: Jeśli zespół PCB ma być łatwo naprawialny lub serwisowalny, powłoka konforemna może być preferowaną opcją, ponieważ umożliwia łatwiejszy dostęp do poszczególnych komponentów.

- Koszty: Koszt metody ochrony, w tym materiały, sprzęt i robocizna, musi być zrównoważony z wymaganym poziomem ochrony i całkowitym kosztem produktu końcowego.

- Wielkość produkcji: Na wybór metody ochrony może również wpływać wielkość produkcji, ponieważ niektóre metody, takie jak zalewanie i hermetyzacja, mogą być bardziej opłacalne w przypadku produkcji wielkoseryjnej.

Hybrydowe podejścia do ochrony

W niektórych przypadkach można zastosować kombinację metod ochrony, aby osiągnąć pożądany poziom ochrony, zachowując równowagę między kosztami a wymaganiami dotyczącymi wydajności. Na przykład zespół PCB może być selektywnie zalewany lub hermetyzowany w obszarach wymagających najwyższego poziomu ochrony, podczas gdy inne obszary są chronione powłoką konforemną.

Hybrydowe podejścia do ochrony mogą oferować to, co najlepsze z obu światów, zapewniając ukierunkowaną ochronę tam, gdzie jest ona najbardziej potrzebna, minimalizując jednocześnie dodatkowy koszt i wagę pełnego zalewania lub hermetyzacji.

Studia przypadków i przykłady udanych hybrydowych podejść do ochrony obejmują:

- Elektronika samochodowa: W zastosowaniach motoryzacyjnych hybrydowe podejścia do ochrony są powszechnie stosowane do ochrony krytycznych komponentów, takich jak moduły sterowania silnikiem i czujniki, przed trudnymi warunkami środowiskowymi. Na przykład PCB może być selektywnie zalewany w obszarach narażonych na wysoki poziom wibracji lub wilgoci, podczas gdy inne obszary są chronione powłoką konforemną.

- Urządzenia medyczne: W urządzeniach medycznych hybrydowe podejścia do ochrony są wykorzystywane w celu zapewnienia niezawodności i bezpieczeństwa krytycznych komponentów, takich jak urządzenia wszczepialne i sprzęt podtrzymujący życie. Na przykład PCB może być hermetyzowany w biokompatybilnej obudowie, podczas gdy wewnętrzne komponenty są chronione powłoką konforemną, aby umożliwić łatwiejszy serwis i naprawę.

- Sterowanie przemysłowe: W zastosowaniach związanych ze sterowaniem przemysłowym hybrydowe podejścia do ochrony są wykorzystywane do ochrony PCB przed trudnymi warunkami środowiskowymi, takimi jak wysokie temperatury, wibracje i narażenie na chemikalia. Na przykład PCB może być selektywnie zalewany w obszarach narażonych na wysoki poziom wibracji lub wilgoci, podczas gdy inne obszary są chronione powłoką konforemną, aby umożliwić łatwiejszą konserwację i rozwiązywanie problemów.