Ochrona PCBA w trudnych warunkach nie jest opcją. Prawdziwe pytanie to, która metoda ochrony będzie działać za pięć lat, i czy montaż będzie można naprawić, gdy niezwiązany komponent nieuchronnie zawiedzie. Rugosilizacja to zobowiązanie do długoterminowej niezawodności, ale również zakładanie, jak zachowają się materiały w warunkach, które testy laboratoryjne mają trudności przewidzieć. W PCBA Bester opieramy nasze usługi rugosilizacji na filozofii, która preferuje prostotę i sprawdzone rozwiązania ponad egzotykę. Potting, staking i powlekania konforemne odgrywają rolę, ale tylko gdy są połączone z chemikaliami, które przetrwały dekadę cykli termicznych i wibracji na polu.

Trzy podstawowe metody — powlekana konforemna, selektywny staking i pełne potting — stanowią spektrum izolacji środowiskowej, z każdą mającą swoje unikalne kompromisy w zakresie ochrony, możliwości remontu i kosztów. Pod nimi kryje się bardziej istotna decyzja: wybór chemii encapsulanta. Uretan, epoksyd i silikon nie są zamienne. Ich właściwości mechaniczne, rozszerzalność cieplna i cechy utwardzania decydują, czy chroniony montaż wytrwa, czy stanie się obciążeniem serwisowym. Różnica w wydajności między dobrze dobranym dwuskładnikowym uretem a źle dopasowanym epoksydem to różnica między wysyłanym produktem a takim, który wraca na gwarancji.

Nasze podejście do rugosilizacji jest tendencyjne, i celowo. Egzotyczne encapsulanty, takie jak fluorowane polimery czy zastrzeżone systemy utwardzania UV, obiecują przewagi w wąskich metrykach. To, czego nie obiecują, to łańcuch dostaw wspierający Twój produkt na siódmy rok, ani proces remontu, który nie zniszczy płyty. Podkreślamy rozwiązania możliwe do utrzymania, ponieważ teren nie wybacza decyzji zoptymalizowanych dla laboratorium. Wewnętrzna kontrola drgań, wykonywana przed skalowaniem produkcji, jest krokiem walidacyjnym oddzielającym hipotezę od dowodu. Test z szerokim pasmem wykazuje rezonansowe tryby, na które nie przewidywał model elementów skończonych. Profil losowych drgań ujawnia połączenia lutownicze, które przeszły wizualną inspekcję, ale nie mogą przetrwać transportu. Te realia kształtują naszą metodologię.

Dlaczego Zgromadzenia zawodzą pod stresem mechanicznym i termicznym

Awaria PCBA pod wpływem stresu środowiskowego jest nieustępliwa. Drgania mechaniczne i cykle termiczne nie niszczą montażu w jednym, katastrofalnym zdarzeniu. Niszczenie odbywa się poprzez kumulatywne uszkodzenia, wykorzystując najsłabsze interfejsy i najmniejsze kompromisy w konstrukcji, aż do momentu, gdy pęk, propagując się, przerwie połączenie. Zrozumienie tych trybów awarii jest niezbędne do oceny każdej strategii ochrony. Rugosilizacja to nie zapobieganie stresowi, a kontrola miejsca koncentracji i szybkości narastania uszkodzeń.

Zmęczenie połączeń lutowanych spowodowane drganiami

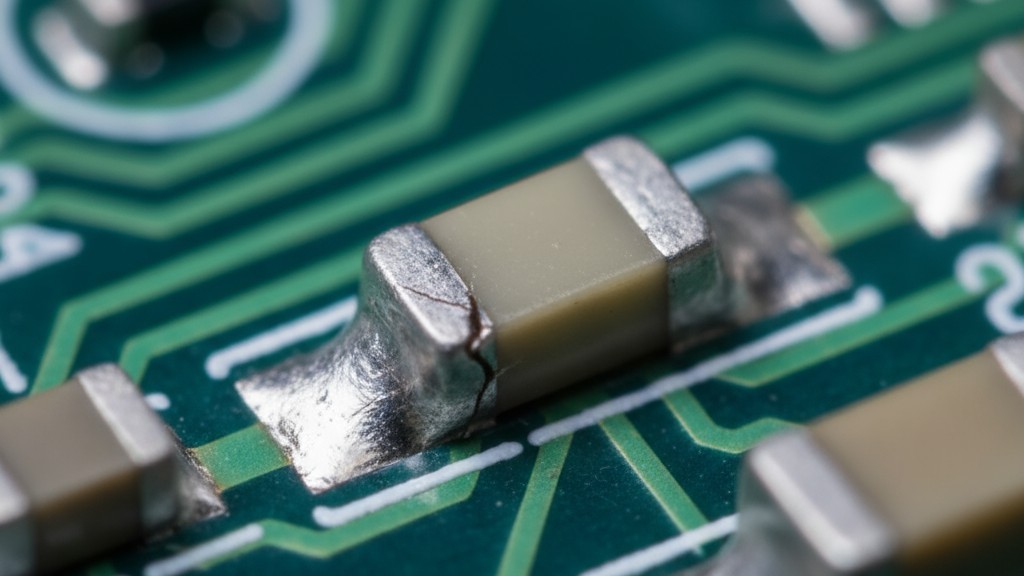

Awaryjność w wyniku drgań pochodzi z prostego mechanicznym faktu: w pełni zmontowany PCB jest wielomasaowym układem z odrębnymi rezonansami. Gdy zewnętrzne drgania pobudzają tryb rezonansu, płytka się ugina. Elementy zamocowane na tej płytce, szczególnie ciężkie, takie jak transformatory czy duże kondensatory, nie ugina się w tym samym rytmie. Połączenia lutowane stają się zawiasem zginającym, doświadczającym cyklicznego naprężenia z każdym oscylacją. To nie jest zdarzenie o wysokim naprężeniu w pojedynczym cyklu. To proces zmęczenia w niskim cyklu, w którym mikropęknięcia inicjują się w filcie lutowymi i propagują się z każdym cyklem drgań, aż do załamania połączenia elektrycznego.

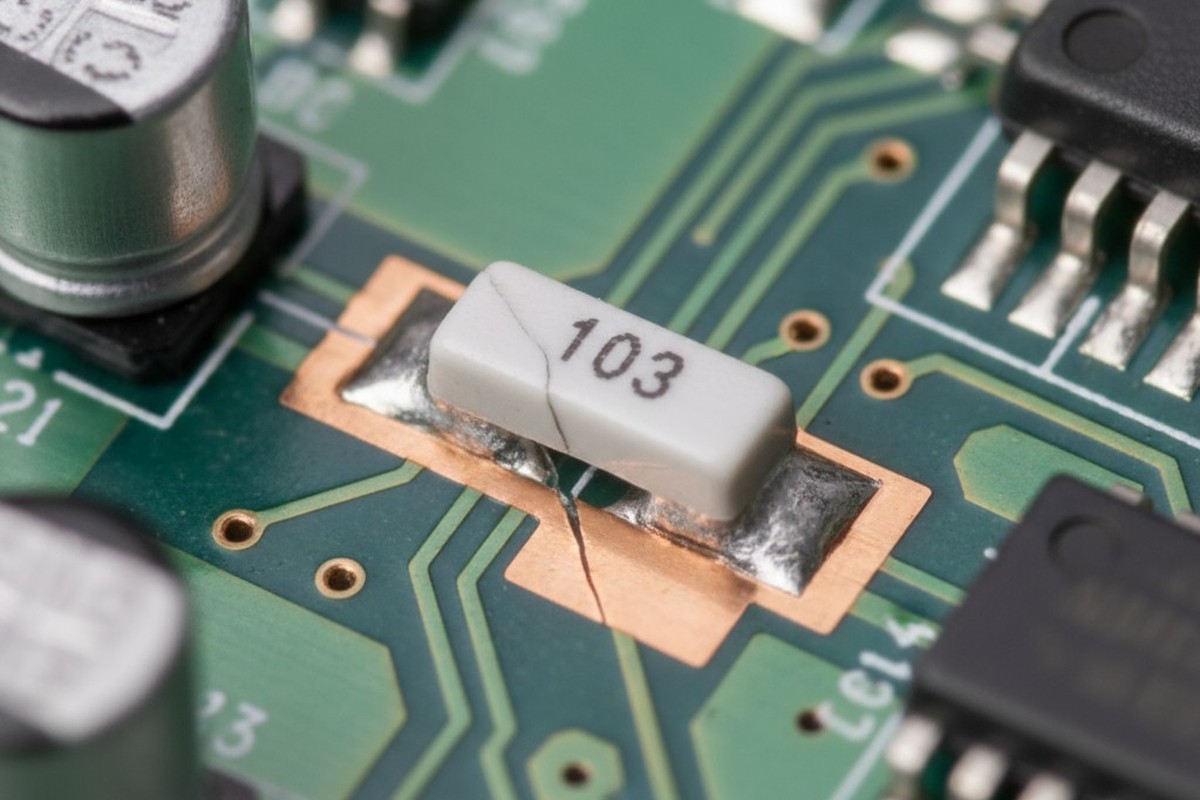

Uszkodzenia są podstępne, ponieważ nie są widoczne gołym okiem. Połączenie lutowe może stracić pięćdziesiąt procent swojego przekroju na skutek wewnętrznego pęknięcia, a wciąż wyglądać na nienaruszone pod mikroskopem. Awaria objawia się jako przerywany otwarty obwód pod wpływem drgań — uciążliwa do diagnozy usterka. Szybkość propagacji pęknięcia zależy od amplitudy naprężenia, które z kolei jest funkcją jak blisko jest częstotliwość pobudzenia do rezonansu płytki. Płytka z rezonansowym trybem pierwszego rzędu przy 180 Hz będzie akumulować uszkodzenia znacznie szybciej w komorze silnika pojazdu, gdzie energia drgań jest skoncentrowana, niż identyczna płytka w obudowie chłodzonej wentylatorem.

Komponenty o dużej masie i małej powierzchni są najbardziej podatne. Kondensator przezczaszkowy z długimi, sztywnymi wyprowadzeniami działa jak belka powieszona, koncentrując naprężenie w filcie lutowym. Duży induktor montowany powierzchniowo w pobliżu krawędzi płytki wywoła odkształcenie, którego nie doświadczają mniejsze komponenty wokół niego. Awaria nie jest przypadkowa, lecz deterministyczna, regulowana przez rozkład mas, sztywność płytki i spektrum pobudzenia. Rugosilizacja zajmuje się tym, tłumiąc rezonans lub usztywniając połączenie poprzez encapsulację, obie redukując cykliczne naprężenia.

Niezgodność rozszerzalności cieplnej i pękanie elementów

Cykl cieplny powoduje uszkodzenia poprzez inny mechanizm: pęknięcia na powierzchniach styku materiałów. Każdy materiał w PCB ma współczynnik rozszerzalności cieplnej (CTE). Laminat FR4 rozszerza się inaczej niż miedź, która z kolei inaczej niż ceramiczna obudowa elementu, a ta z kolei inaczej niż krzemowy układ inside. Gdy zespół się nagrzewa i ochładza, każdy materiał rozszerza się lub kurczy z własnym tempem, tworząc naprężenia tnące na styku. Przez tysiące cykli te naprężenia kumulują się jako delaminacja, pęknięcia połączeń lutowniczych lub awarie przyklejenia układu wewnętrznego.

Niezgodność CTE między PCB a jego elementami jest głównym czynnikiem. Typowa płytka FR4 ma CTE od 14 do 17 ppm/°C, podczas gdy ceramiczny element może mieć od 6 do 7 ppm/°C. Przy zmianie temperatury o 100°C, element o długości 20 mm doświadczy różnicy w rozszerzeniu rzędu około 20-30 mikronów względem płytki. To przemieszczenie jest absorbowane przez połączenia lutownicze. Jeśli połączenie jest sztywne, naprężenie jest wysokie, a cykl życia zmęczeniowego jest krótki. Dlatego wolne od ołowiu lutowie, o wyższym module i mniejszej plastyczności, ma krótszy cykl życia termicznego niż tradycyjne ołowione, ponieważ nie może się tak łatwo odkształcać, co powoduje wyższe naprężenia na cykl.

Uszkodzenia często zaczynają się od narożnych połączeń lutowniczych dużych elementów, gdzie przemieszczenie jest największe. Układy macierzowe kulek są szczególnie podatne, ponieważ kule lutownicze są krótkie i sztywne, oferując niewielką elastyczność. Pęknięcie rozchodzi się od ciała kulek lutowniczych, aż do utraty ciągłości elektrycznej, pozostając niewidzialnym aż do awarii. Enkapsulacja może temu zaradzić, łącząc element z płytą, zmniejszając względne przemieszczenie. Materiał wypełniający o niskim module i CTE bliskim CTE płytki pochłania część naprężeń. Sztywny epoksyd o wysokim CTE może pogorszyć problem. Dlatego wybór chemii jest kluczową decyzją inżynierską.

Trzy podstawowe strategie ochrony

Metody odporności na warunki atmosferyczne istnieją w spektrum określonym przez stopień izolacji środowiskowej, jaką zapewniają, oraz trudność w ich modyfikacji. Na jednym końcu, powłoka konformalna zapewnia cienką barierę ograniczającą wilgoć z minimalnym wzmocnieniem mechanicznym. Na drugim, pełne zatapianie zamyka cały układ w solidnym bloku polimeru, zapewniając maksymalną ochronę kosztem możliwości modyfikacji. Selektywny zacisk zajmuje środkowe miejsce. Każda metoda służy innemu celowi, i każda jest tak skuteczna, jak chemia wybrana do jej realizacji.

Powłoka konforemna dla powierzchniowej ochrony

Powłoka konforemna to cienka warstwa polimerowa, zazwyczaj od 25 do 125 mikronów, nakładana na powierzchnię zaludnionej PCB. Jej główną funkcją jest ochrona przed czynnikami środowiskowymi. Zapewnia barierę dielektryczną przeciwko wilgoci, fizyczną barierę przed kurzem oraz ograniczoną odporność chemiczną. Powłoka dopasowuje się do topografii płytki, pokrywając komponenty i ścieżki bez wypełniania przestrzeni między nimi. Minimalizuje to dodanie masy i umożliwia inspekcję wizualną, choć przez przezroczystą film. Wzmacnianie mechaniczne powłoki konforemnej jest minimalne; nie jest rozwiązaniem strukturalnym na wibracje czy stres termiczny.

Wartość powłoki konforemnej tkwi w jej prostocie i możliwości odwracania. Może być nanoszona przez rozpylanie, pędzel lub robotyczne dozowanie, a usuwana za pomocą rozpuszczalników lub ścierania mechanicznego w celu ponownego montażu. To czyni ją domyślnym wyborem dla zespołów narażonych na wilgoć lub zanieczyszczenia, bez znacznych obciążeń mechanicznych. Jest to również jedyna metoda ochrony, która nie utrudnia dostępu do punktów testowych czy złącz, pod warunkiem że są maskowane podczas nakładania. Ograniczeniem jest to, że ochrona jest tylko powierzchniowa. Jeśli pod komponentem znajduje się pustka, powłoka ją pokryje, ale jej nie wypełni.

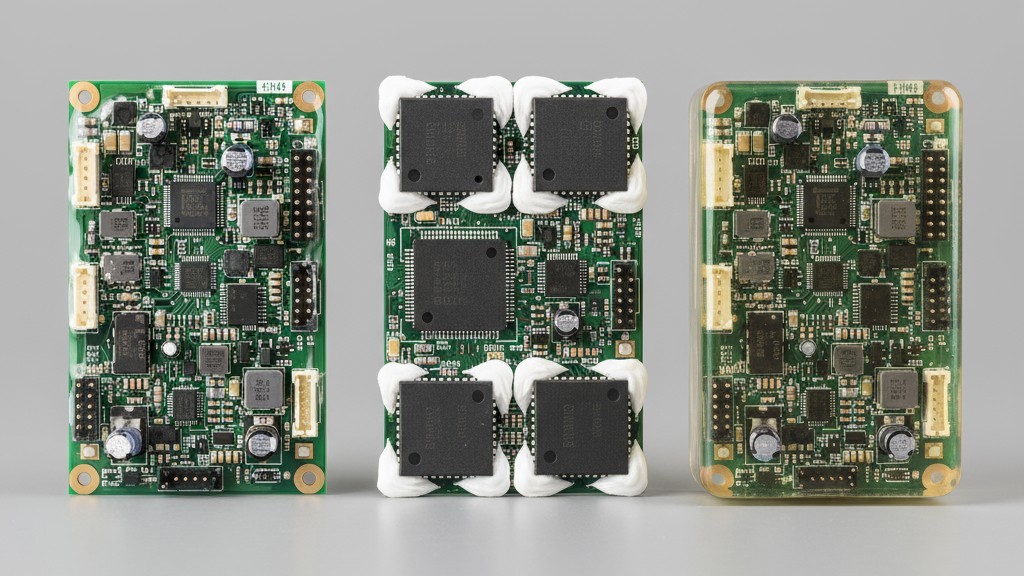

Uszczelnianie dla celowego wzmocnienia

Uszczelnianie to nakładanie strukturalnego kleju na wybrane, wysokiego ryzyka elementy. Klej tworzy listwę między ciałem elementu a PCB, łącząc je i zwiększając sztywność połączenia. To redukuje odkształcenia zginające, jakie odczuwają połączenia lutownicze pod wpływem drgań, zmniejszając cykliczne naprężenia i wydłużając żywotność zmęczeniową. Uszczelnianie nie zapewnia szczelności środowiskowej, ale można je łączyć z powłoką konforemną, aby adresować zarówno zagrożenia mechaniczne, jak i środowiskowe.

Zaleta uszczelniania to jego selektywność. Tylko elementy wymagające wzmocnienia otrzymują je, minimalizując koszt materiałów i zachowując dostęp do naprawy reszty płyty. Duży kondensator może być uszczelniony, podczas gdy otaczająca logika pozostaje niezmieniona. Wadą jest konieczność zachowania dyscypliny procesu. Klej musi być nakładany w odpowiedniej ilości i we właściwym miejscu. Zbyt mało jest nieskuteczne; zbyt dużo może wchłaniać się pod element, tworząc sztywną spoinę, która indukuje naprężenia zamiast je łagodzić. Uszczelnianie jest metodą wyboru, gdy głównym zagrożeniem są drgania i przewidywalny jest tryb awarii. To rozwiązanie mechaniczne, nie środowiskowe.

Zatopienie dla maksymalnej izolacji środowiskowej

Zatopienie obejmuje całą konstrukcję w masie polimeru. Płyta jest umieszczana w obudowie, a płynny materiał encapsulant jest wylewany, aż do zanurzenia elementów. Po utwardzeniu, zespół stanowi jednolitą, sztywną bryłę. Zatopienie zapewnia najwyższy poziom ochrony przed wilgocią, chemikaliami, uderzeniami i ścieraniem. Dodatkowo oferuje największe tłumienie mechanicze i rozkład naprężeń termicznych. Zatopiony układ nie ma dostępnych rezonansowych modów w zakresie częstotliwości audio, a materiał encapsulant rozprasza naprężenia rozszerzalności cieplnej na znacznie większą objętość.

Komplikacją jest ponowna praca. Zasłonięty montaż jest trwały. Usunięcie enkapsulantu jest destrukcyjne, wymaga mechanicznego frezowania lub silnych chemikaliów, które mogą uszkodzić płytę. Zastosowanie pottingu jest uzasadnione tylko wtedy, gdy zagrożenie środowiskowe jest poważne — zanurzenie, narażenie na chemikalia, ekstremalne cykle termiczne — lub gdy montaż jest naprawdę jednorazowy. Skuteczność pottingu jest prawie całkowicie determinowana przez wybór enkapsulantu. Zły wybór nie tylko nie chroni — aktywnie wywołuje awarię, dlatego chemia nie jest drugorzędną kwestią.

Podstawy chemii: Uretan, Epoksyd i Silikon

Uretan, epoksyd i silikon nie są po prostu wariantami tego samego materiału. Są to odrębne rodziny polimerów o zasadniczo różnych właściwościach mechanicznych, zachowaniu termicznym i mechanizmach utwardzania. Wybór między nimi jest decyzją o najwyższym wpływie w procesie ruggedizacji, determinującą jak enkapsulant reaguje na stres, łączy się z montażem i zachowuje się z czasem. Karty katalogowe podają metryki, ale doświadczenie terenowe ujawnia pełną historię.

| Właściwość | Uretan | Epoksyd | Silicone |

|---|---|---|---|

| Zakres twardości Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Moduł rozciągania | Średni (500-2k MPa) | Wysoki (2k-4k MPa) | Niski (1-10 MPa) |

| Częstość rozszerzalności cieplnej (PPM/°C) | 80-150 | 50-80 | 200-300 |

| Zakres temperatur pracy | -40°C do 120°C | -40°C do 150°C | -60°C do 200°C |

| Trudność w przeróbce | Umiarkowana | Bardzo wysoka | Niska do umiarkowanej |

Chemie uretanu a kompromisy w elastyczności

Uretanowe żywice są dwuskładnikowymi systemami, które tworzą polimer z twardymi i miękkimi segmentami, co daje charakterystyczne połączenie elastyczności i wytrzymałości. Uretan może być formułowany tak, aby był miękki i elastomerowy jak silikon, lub twardy i sztywny jak epoxy. Ta możliwość dostosowania czyni uretan najbardziej wszechstronną chemią, ale wymaga to precyzyjnych specyfikacji. Uretan wybrany ze względu na elastyczność może mieć CTE znacznie wyższy niż PCB, co powoduje stres termiczny zamiast jego złagodzenia.

Optymalna formuła zależy od głównego zagrożenia. W środowiskach dominuje wibracje, twardszy uretan z umiarkowaną elastycznością zapewnia tłumienie i wzmocnienie połączenia. W przypadku cykli termicznych, miększy uretan z CTE bliższym do płytki minimalizuje stres różnicowego rozszerzania się. Ureutany są wrażliwe na wilgoć podczas egzotermicznego utwardzania, a czas przydatności do użycia jest ograniczony po wymieszaniu. Te ograniczenia wymagają kontroli procesu, ale nie są nie do pokonania. To, co czyni uretan niezawodnym rozwiązaniem w ruggedizacji, to jego sprawdzona skuteczność w motoryzacji i przemyśle, gdzie występują zarówno stres termiczny, jak i mechaniczny.

Twórczy dentysty i sztywność strukturalna

Epoksydowe żywice są termo utwardzalnymi polimerami, które tworzą mocno obecnie sieci krzyżowe, zapewniając im wyjątkową sztywność i wytrzymałość mechaniczną. Epoksydowa masa do zalewania jest w istocie klejem strukturalnym. Mocno się wiąże, zapewnia doskonałą stabilność wymiarową i odporność na szeroki zakres chemikaliów. Dla zastosowań, w których materiał do zalewania musi również pełnić funkcję wsparcia mechanicznego, epoksyd jest domyślnym wyborem. Ta sztywność jest zarówno jej siłą, jak i słabością.

Sztywny epoksyd nie akceptuje różnicowego rozszerzania się termicznego. Jeśli CTE epoksydu jest znacząco różne od CTE PCB, każdy cykl termiczny wywołuje stres na styku. Z czasem ten stres może powodować delaminację lub pęknięcia. Może też być przenoszony na złącza lutownicze, skracając żywotność zmęczeniową zamiast ją wydłużać. Jest to typowy tryb awarii w zespołach z epoksydową obudową i powód, dla którego epoksyd nie jest uniwersalnym rozwiązaniem. Problemy z przeróbką epoksydu są również poważne. Całkowicie utwardzony epoksyd jest prawie niemożliwy do usunięcia bez uszkodzenia płytki, co czyni go stałym zobowiązaniem przeznaczonym tylko do jednorazowych zestawów.

Materiały silikonowe i wydajność termiczna

Materiały silikonowe oparte na polidimetylosiloksanie dają elastyczny materiał o bardzo niskim modulu i doskonałej stabilności termicznej. Silikony zachowują swoje właściwości w szerokim zakresie temperatur, od poziomów kriogenicznych do ponad 200°C. Są również bardzo odporne na ekspozycję na UV i utlenianie. Gdy stres termiczny dominuje, silikon jest często jedynym chemią, która przetrwa.

Niski modulus jest cechą charakterystyczną silikonu. Łatwo się odkształca i nie zapewnia zasadniczo żadnego wzmocnienia strukturalnego. Jeśli głównym zagrożeniem jest wibracja, sam silikon jej nie zapobiegnie. Jego zaletą jest złagodzenie naprężeń termicznych. Połączenie niskiego modulu i dużej wydłużalności pozwala silikonowi na dostosowanie się do różnicowego rozszerzania się bez przekazywania naprężeń do złącz lutowniczych. Czyni to silikon wyborem chemicznym dla zespołów, które przechodzą ekstremalne lub szybkie cykle termiczne. Prace naprawcze są również proste; utwardzony materiał można odłupać lub przeciąć. Wada jest taka, że silikon nie zapewnia wsparcia mechanicznego i ograniczonej ochrony środowiskowej w porównaniu do twardej masy uszczelniającej. Jest to rozwiązanie termiczne, a nie mechaniczne.

Dopasowanie metody ochrony do wymagań aplikacji

Macierz decyzyjna dotycząca ruggedizacji jest bezwzględna. Zaczyna się od szczeryjnej oceny rzeczywistych zagrożeń środowiskowych, a nie od optymalnego, najgorszego scenariusza z każdą możliwą kombinacją. Zespół w silniku samochodowym musi radzić sobie z ciągłą wibracją, umiarkowanymi cyklami termicznymi i mgłą olejową. Panel kontrolny na zewnątrz doświadcza szerokich cyklów termicznych i wilgoci, ale minimalnej wibracji. Są to różne profile zagrożeń wymagające różnych rozwiązań.

Dla środowisk z dominacją wibracji, celem jest zmniejszenie naprężeń w złączach lutowniczych. Pokrycie konforemne jest niewystarczające. Selektywne uszczelnianie komponentów o dużej masie za pomocą Uretanu o średniej twardości jest najbardziej ukierunkowanym rozwiązaniem. Jeśli wibracja jest szeroka lub złożona, zatapianie w twardszym urethanowym masie łączy cały zespół w jedną strukturę.

Dla środowisk z cyklami termicznymi, celem jest minimalizacja naprężeń od różnicowego rozszerzania się. Uszczelnianie silikonowe jest najskuteczniejszym rozwiązaniem przy szerokich zmianach termicznych. Jego niski modulus pozwala na dostosowanie się do rozszerzania bez przekazywania naprężeń. Jeśli potrzebne jest również pewne wzmocnienie mechaniczne, miękki urethan jest dobrym kompromisem. Epoksyd należy unikać, chyba że CTE jest starannie dopasowane, a zakres termiczny jest mały.

Kiedy zarówno wibracje, jak i cykle termiczne są obecne, rozwiązaniem musi być odpowiedź na oba zagrożenia. Częstym błędem jest wybór twardego epoksydu do wibracji, który wówczas zawodzi pod wpływem cykli termicznych. Prawidłowe podejście to często urethan o średniej twardości, sformułowany zarówno z myślą o elastyczności, jak i wsparciu.

Pomijanie ruggedizacji jest również poprawną decyzją. Jeśli zespół będzie działał w łagodnym, kontrolowanym temperaturowo środowisku, koszt i konieczność poprawek związanych z enkapsulacją nie są uzasadnione. Nadmierne specyfikowanie to własna forma awarii.

Argumenty przeciwko egzotycznym encapsulansom

Egzotyczne enkapsulanty pojawiają się w kartach danych z imponującymi metricami, ale te zalety są wąskie. Prawdziwym pytaniem jest, czy uzyskanie poprawy wydajności w jednym parametrze usprawiedliwia ryzyko dla stabilności łańcucha dostaw, złożoności procesu i możliwości naprawy na polu. W większości przypadków odpowiedź brzmi nie.

Podstawowym ryzykiem jest ograniczona historia w polu. Uretanu, który był w produkcji przez 15 lat, znane są tryby awarii i udokumentowane zachowanie degradacji. Egzotyczny materiał wprowadzony trzy lata temu tego nie ma. Jego przyspieszone testy starzenia to modele, a nie dowody. Gdy wystąpi nieoczekiwana awaria w piątym roku, nie ma zapasowego dostawcy i bazy wiedzy do przeprowadzenia analizy.

Złożoność procesu egzotycznych materiałów jest również często niedoceniana. System utwardzania UV wymaga dostępu do wszystkich powierzchni w linii widzenia, a każde zacienione miejsce pozostanie nieutwardzone. Materiały wrażliwe na wilgoć wymagają kontroli środowiskowej, która może nie pasować do istniejących przepływów pracy. Na koniec, poprawa jest często niemożliwa. Jeśli komponent zawiedzie na polu, cała konstrukcja jest odrzucona. To jest nie do przyjęcia dla wysokowartościowego sprzętu przemysłowego lub medycznego. Z tych powodów preferujemy sprawdzone, komercyjne chemikalia o jakości przemysłowej, zamiast oznaczeń MIL czy egzotycznych formulacji. Komercyjny urethan od renomowanego dostawcy, z udokumentowaną historią w podobnych zastosowaniach, często przewyższy materiał wybrany tylko ze względu na zdolność przejścia ogólnego protokołu testowego.

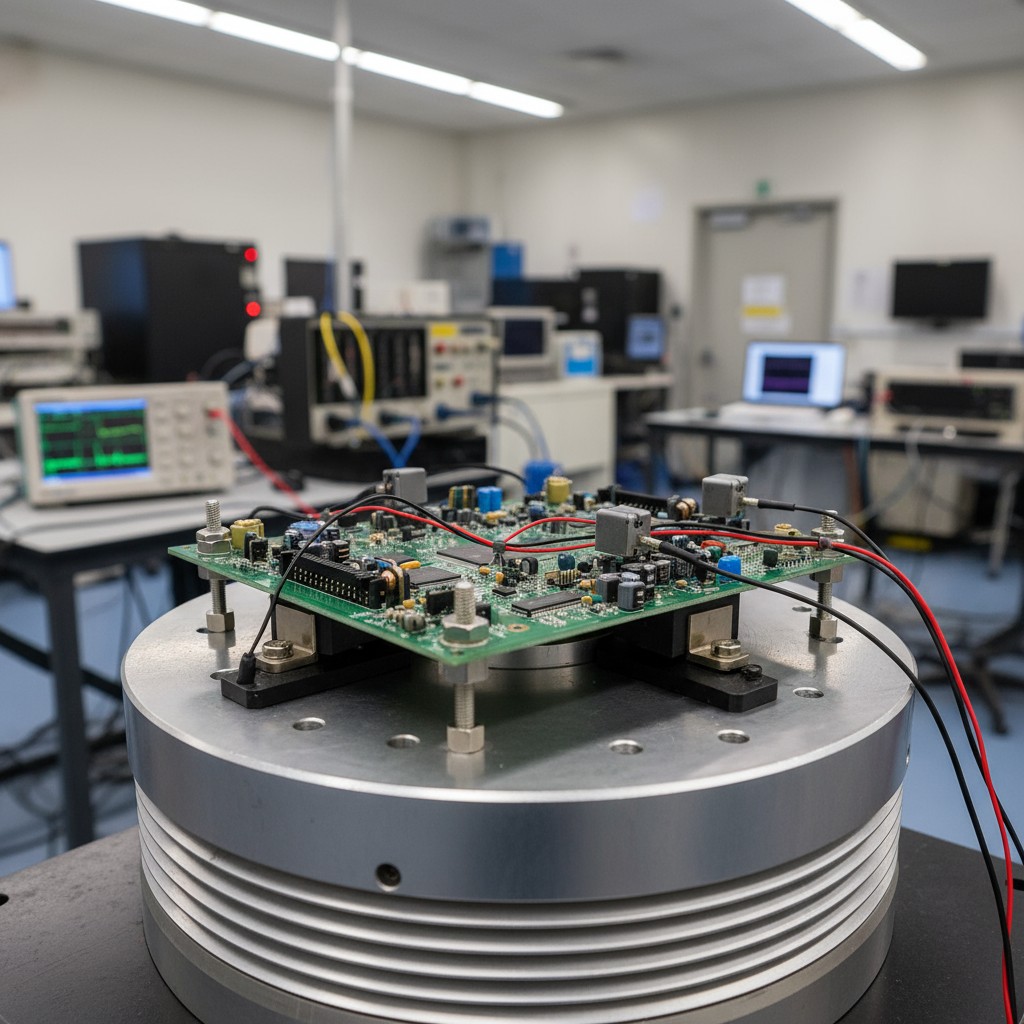

Wewnętrzna kontrola drgań jako krok walidacji

Ruggedizacja to hipoteza o tym, jak zespół zareaguje na napięcia. Testy na wibracje to eksperyment, który sprawdza tę hipotezę, zanim produkt trafi do użytku. Te testy nie są certyfikatami typu zdał-nie zdał; są narzędziami diagnostycznymi, które dostarczają dane do kierowania wyborem materiałów i zmianami w projekcie. Przeprowadzanie tych testów we własnym zakresie to różnica między naprawą problemu przez inżynierię a naprawą z koniecznością wycofania produktu.

Testowanie Sine-Ścieżki w celu identyfikacji rezonansu

Test sine-ścieżki stosuje sinusoidalną wibrację o pojedynczej częstotliwości na zespole, powoli przesuwając się od niskiej częstotliwości (np. 20 Hz) do wysokiej (np. 2000 Hz). Akcelerometry mierzą odpowiedź. Gdy częstotliwość pobudzenia pokrywa się z częstotliwością rezonansu, amplituda odpowiedzi dramatycznie rośnie. Ten współczynnik wzmocnienia, który może wynosić 10x lub więcej, precyzyjnie identyfikuje, gdzie zespół jest najbardziej podatny i które komponenty doświadczają największego stresu. Te dane napędzają strategię ruggedizacji. Bez nich decyzja to głównie zgadywanka.

Profile losowej wibracji do symulacji rzeczywistych warunków

Testowanie losową wibracją stosuje wieloczęstotliwościowe pobudzenie, które bliżej odzwierciedla środowisko służby w rzeczywistości. Wejście to sygnał szerokopasmowy zdefiniowany przez profil gęstości widmowej mocy, który określa energię drgań przy każdej częstotliwości. Czas testu można wydłużyć do kilku godzin, aby zgromadzić uszkodzenia zmęczeniowe odpowiadające latach eksploatacji w terenie. Jest to najbliższe odzwierciedlenie wibracji w warunkach laboratoryjnych i test weryfikacyjny, który musi zostać zaliczony przed produkcją. Test jest destrukcyjny z założenia. Celem jest zgromadzenie dostatecznej dawki drgań, by wywołać awarię lub wykazać przetrwanie z marginesem. Zespół albo przetrwa profil, albo nie.

Profile utwardzania i realia produkcyjne

Wybór chemii kapsułkanta decyduje o przepustowości produkcji. Czas utwardzania to odległość czasowa między dozowaniem materiału a możliwością obsługi zmontowanego elementu. Utwardzanie w temperaturze pokojowej może trwać 24 godziny; przyspieszone utwardzanie termiczne – 30 minut; utwardzanie UV – 10 sekund. To nie tylko różnice w czasie cyklu; to zasadniczo różne przepływy pracy produkcyjnej.

Systemy utwardzania termicznego można przyspieszyć za pomocą ciepła, ale jeśli masa kapsułkanta jest duża, egzotermiczna reakcja może dodać się do zewnętrznego ciepła, potencjalnie uszkadzając wrażliwe komponenty. Harmonogram utwardzania musi uwzględniać zarówno zewnętrzną temperaturę, jak i oczekiwany egzotermiczny efekt reakcji.

Systemy utwardzania UV eliminują czas oczekiwania, ale wprowadzają ograniczenia związane z linią widzenia. Każdy obszar zacieniony przez komponent nie zostanie utwardzony, co czyni utwardzanie UV odpowiednim dla powłok konformalnych na płaskich tablicach, ale problematycznym dla zalewania skomplikowanych zespołów.

Osadzanie w fazie pary, zwykle do powłok konformalnych, oferuje jednolitą powłokę na skomplikowanych geometriach, ale jest wolniejszym procesem partiami. Dla większości zastosowań selektywny natrysk robotyczny lub dozowanie zapewniają odpowiednią pokrycie przy lepszej przepustowości. Wybór zależy od geometrii płytki i krytyczności pełnego pokrycia.