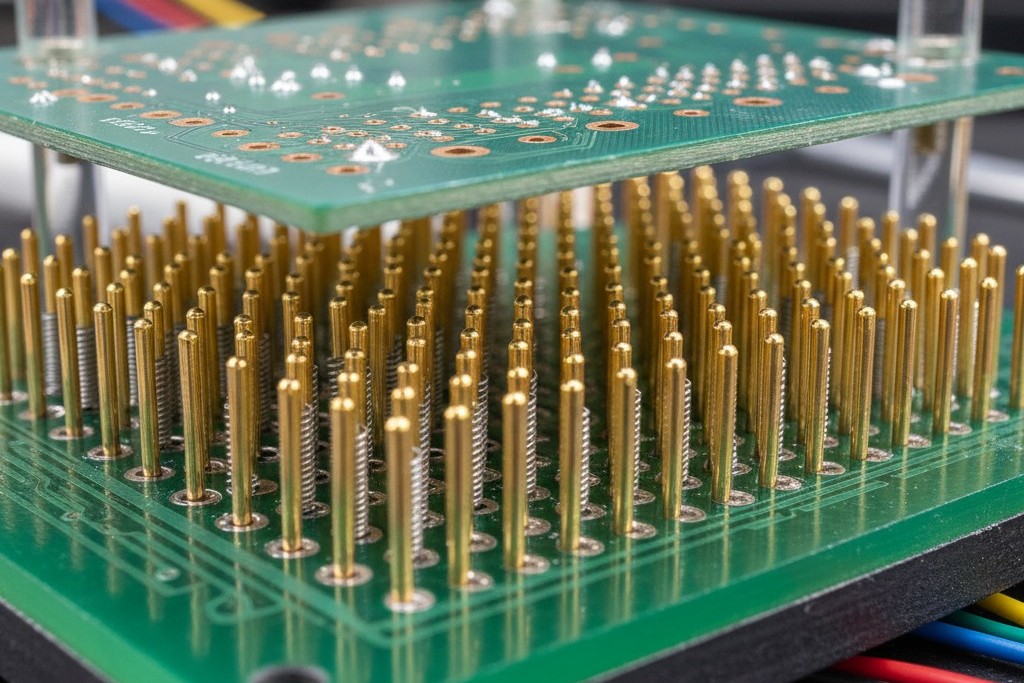

Istnieje szczególny moment w cyklu życia każdej firmy technologicznej, w którym bilans spotyka się z fizyką. Zazwyczaj dzieje się to podczas przejścia z EVT (Test Walidacji Inżynieryjnej) do PVT (Test Walidacji Produkcyjnej). Masz płytkę, która działa. Masz gotowego producenta kontraktowego do zwiększenia produkcji. I wtedy widzisz ofertę na przyrząd testowy: $15 000 „Łóżko z gwoździami” (ICT) w obudowie typu clam-shell, które wymaga sześciu tygodni na obróbkę.

Reakcja jest niemal zawsze taka sama. Patrzysz na pozycję ‘NRE’ (Koszty Inżynieryjne Niepowtarzalne) i się wahasz. Czemu płacić piętnaście tysięcy i czekać miesiąc, skoro fabryka ma od razu na miejscu maszynę, która może przetestować twoją płytkę dzisiaj bez żadnych kosztów przygotowawczych? Używa latających sond — złożonych igieł, które szybko poruszają się wokół płytki, stukając w punkty testowe po jednym. Brak przyrządu, brak oczekiwania. To wygląda jak luka w prawach ekonomiki produkcji.

To nie jest luka. To karta kredytowa z oprocentowaniem 400%. Podczas gdy latająca sonda jest zbawieniem dla fazy prototypowej, poleganie na niej przy produkcji ponad kilkuset sztuk jest najczęstszą przyczyną wąskich gardeł, jakie widzę na polu. Naprawdę nie oszczędzasz pieniędzy, pomijając początkowy wydatek kapitałowy. Przesuwasz po prostu koszt z widocznego jednorazowego rachunku na niewidzialną, krwawiącą ranę w twojej marży jednostkowej i harmonogramie.

Ściana taktowego czasu

Aby zrozumieć, dlaczego latająca sonda zawodzi przy dużym wolumenie, przestań myśleć o elektronice. Pomówmy o czasie. Konkretnie, o „czynności taktowej” lub takt time. Jeśli linia technologii montażu powierzchniowego (SMT) działa sprawnie, prawdopodobnie wytwarza gotowe PCBA (zmontowane płytki drukowane) co 30 do 45 sekund. To jest bicie serca twojej fabryki. Każdy proces na dalszym etapie — inspekcja, testy, pakowanie — musi to bicie naśladować. Jeśli tak się nie dzieje, nie budujesz produktu, tylko stos.

Przyrząd typu łóżko z gwoździami testuje płytkę, uciskając jednocześnie 500 pinów na PCB. Sprawdza wszystkie sieci równocześnie. Test zajmuje 15 sekund. Ponieważ jest to szybsze od linii SMT, taśma nigdy nie zatrzymuje się.

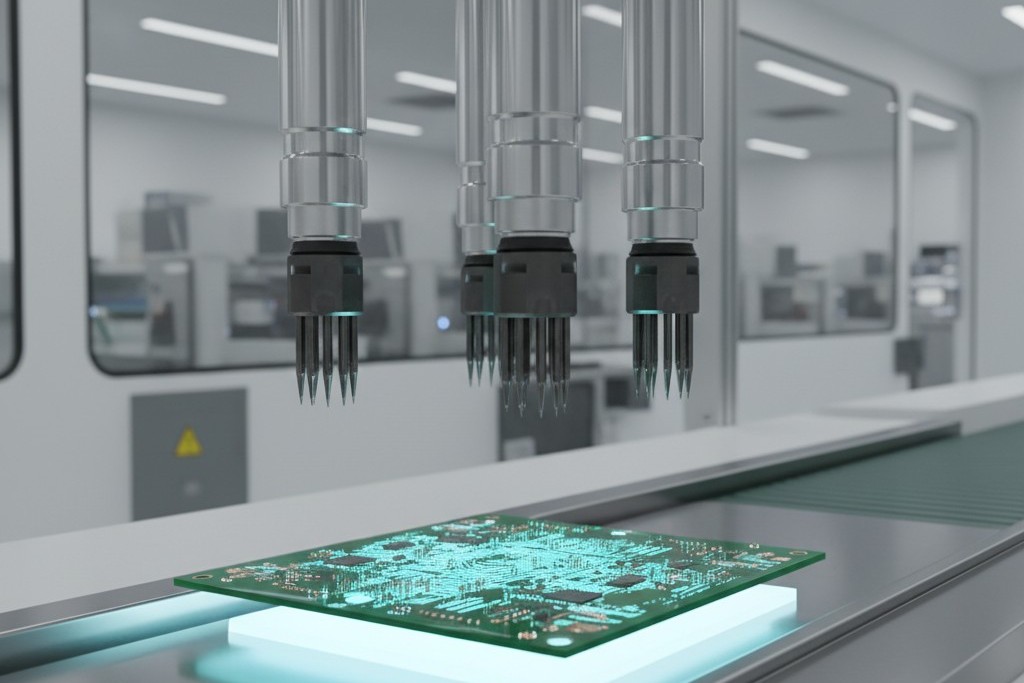

Tester z latającą sondą jest natomiast seryjny. Posiada cztery (czasem osiem) głowic. Aby przetestować te same 500 sieci, musi fizycznie się przemieszczać, zatrzymywać, schodzić, dotykać, mierzyć, podnosić i znowu się przemieszczać. Nawet przy nowoczesnych silnikach liniowych i wysokoprzyspieszających portalach, fizyka narzuca ograniczenia. Umiarkowanie skomplikowana płytka z 400 sieciami może zająć testerowi z latającą sondą cztery minuty na test.

Policz proporcje tej rozbieżności. Twoja linia SMT produkuje płytkę co 30 sekund. Twój tester czyści płytkę co 240 sekund. Na każdą pojedynczą płytkę, która przejdzie test, czeka siedem kolejnych. Do lunchu w pierwszy dzień 5 000 jednostek, nie masz już linii produkcyjnej, tylko problem z magazynem. W korytarzu układa się 400 niewytestowanych płytek na antyelektrostatycznych wózkach.

Widziałem, jak kierownicy produkcji próbują to rozwiązać, „po prostu kupując więcej czasu maszynowego”. Uruchamiają sondę 24 godziny na dobę, żeby nadrobić osiemgodzinny cykl SMT. Płacą nadgodziny. Błagają fabrykę, by wsadziła płytki na drugą lub trzecią maszynę. Nagle, to $15 000, które zaoszczędziłeś na przyrządzie, znika. Płacisz za godziny operatora, amortyzację maszyny i prąd, co wlicza się w koszt każdej sztuki. Płacisz $5 lub $10 za płytkę za test, który powinien kosztować $0.50. Spalasz marżę, obsługując dług techniczny, który zaciągnąłeś, żeby zaoszczędzić kilka groszy w pierwszym tygodniu.

Czasami założyciel pyta, czy nie istnieje jakiś „uniwersalny przyrząd” albo regulowany system otworów, który umożliwiłby obejście tej różnicy — coś wielokrotnego użytku, co unika kosztów niestandardowego narzędzia, ale oferuje szybkość. To odwieczne marzenie, pojawiające się w kampaniach Kickstarter i na stoiskach na targach co kilka lat. W praktyce, te regulowane systemy to fikcyjny produkt dla niezawodnej produkcji. Brakuje im mechanicznej sztywności, aby powtarzalnie trafiać w 0.01 cala w tysiącach cykli. Tkwi się w binaryjnym wyborze: wolny, elastyczny sonda albo szybki, sztywny gwóźdź.

Fizyka, tarcie i fałszywe awarie

Prędkość nie jest tutaj jedynym wrogiem. Drugą połową problemu jest kruchość samego pomiaru. Gdy używasz łóżka gwoździowego, masz ogromny mechanical leverage. Cylinder pneumatyczny popycha płytę w dół z setkami funtów siły, miażdżąc końcówki sondy przez utlenianie i osad flux na polach testowych, aby uzyskać solidne, szczelne elektrycznie połączenie.

Suszarka lotnicza nie może tego zrobić. To delikatny, wyważony ramię, które delikatnie dotyka płytki. Jeśli Twój proces SMT pozostawia nieco grubszą warstwę osadu flux na polu testowym lub jeśli konkretny rezystor 0402 jest lutowany pod lekkim kątem, końcówka sondy może się poślizgnąć. Może ona wylądować na nieprzewodzącej masce lutowniczej zamiast na polu.

Maszyna zgłasza „Fail”. Linia zatrzymuje się. Operator podchodzi, patrzy na płytkę, przeciera pole alkoholem i naciska „Retest”. Przechodzi test. To zdarza się dziesięć razy na godzinę. Nazywamy to „Fałszywymi awariami” albo „Hałasem kości”. W ułożeniu typu łóżko gwoździowe, fałszywe awarie są rzadkie, ponieważ mechanika jest brute-force. W płycie typu lotniczego sondy, są one stałym tłem nieefektywności.

Za każdym razem, gdy sonda krzyczy wilk, inżynier musi interweniować. Tworzy to niebezpieczny efekt psychologiczny: zmęczenie „chłopca, który krzyczał wilka”. Po pięćdziesiątym fałszywym alarmie na rezystorze 10k, operator przestaje badać. Po prostu naciska „Retest”, aż przejdzie. W końcu, przez płytkę, która ma prawda brakujący rezystor. Operator, przyzwyczajony do zawodności maszyny, zakłada, że to kolejny błąd, wymusza powtórny test lub, co gorsza, ręcznie zatwierdza płytkę. Ta zła płyta trafia do klienta.

Często pojawia się tutaj pokusa, aby całkowicie pominąć testy elektryczne i polegać na systemach wizualnej inspekcji — Automatycznej Inspekcji Optycznej (AOI) lub Rentgenowskiej. Myśl mówi: „Jeśli połączenie lutownicze wygląda dobrze”, „to połączenie musi być dobre”. To niebezpieczna błędna logika. AOI sprawdza obecność elementu i kształt styku. Nie widzi, czy układ scalony jest wewnętrznie martwy. Nie potrafi stwierdzić, czy rezystor to 10k ohm czy 1k ohm. Nie wykryje zimnego połączenia lutowniczego, które wygląda perfekcyjnie na powierzchni, ale nie ma przewodności elektrycznej pod spodem. Nie można fotografować elektronów. Trzeba je zmierzyć.

Gdy Próbka jest Królem

Pomimo przemocy przepustowości, którą wywołuje na produkcji objętościowej, flying probe nie jest przestarzały. Jest po prostu źle rozumiany. Sonda jest w rzeczywistości królem dwóch konkretnych domen: prototypu i „niemożliwej” płyty.

Gdy budujesz rewizję A nowego produktu, jesteś pewien, że zmienisz design. Kupienie niestandardowego, trudnego do wyprodukowania sprzętu za $15 000 dla płyty, która będzie nieaktualna za trzy tygodnie, jest nadużyciem. W tym przypadku, flying probe jest idealny. Ładujesz dane CAD, debugujesz program rano, testujesz 50 prototypów. Czas cyklu jest nieistotny, ponieważ nie czekasz na 5000 jednostek.

Drugie zastosowanie to „Super-Płyta”. Rozważmy płytę główną serwera wysokiej złożoności lub kontroler MRI. Te układy mogą mieć 5000 sieci, 20 warstw i komponenty na obu stronach tak gęste, że dosłownie brak miejsca na punkt testowy dla ponga. Łóżko gwoździowe jest fizycznie niemożliwe, ponieważ nie da się zamontować gwoździ.

W takich przypadkach, koszt jednostkowy jest często astronomiczny — $5000 lub $10000 za płytę. Wolumen produkcji może wynosić pięć sztuk tygodniowo. Tu, 40-minutowy czas testu jest akceptowalny. Koszt tego testu jest błędem zaokrąglenia w porównaniu do wartości płyty, a wolumen jest na tyle niski, że tester nie jest wąskim gardłem. Zdolność flying probe do trafiania w malutkie vias i nogi komponentów staje się jedyną możliwą strategią.

Strategia przepływu

Sztuka strategii testowania polega na wiedzy, kiedy dokładnie uruchomić flying probe. Punkt przecięcia rzadko jest twardym numerem, ponieważ zależy od złożoności płyty i specyficznych stawek roboczych twojego dostawcy EMS. Jednak dla standardowego PCBA elektroniki użytkowej, strefa zagrożenia zwykle zaczyna się około 500 jednostek.

Jeśli budujesz 100 jednostek, użyj sondy. Jeśli budujesz 1 000, musisz przeprowadzić kalkulację ROI. Porównaj koszt mocowania $15 000 z „dodatkiem”, jaki pobiera twój producent kontraktowy za czas sondy. Często okaże się, że mocowanie zwraca się już przy #700 jednostkach.

Ale obliczenia nie powinny być tylko finansowe; muszą być operacyjne. Zapytaj siebie: czy mogę sobie pozwolić na to, by cała moja łańcuch dostaw był ograniczony przez prędkość pojedynczej mechanicznej igły? Jeśli nie, zapłać NRE. Zbuduj sprzęt. Pozwól flying probe wrócić do tego, co robi najlepiej: testowania prototypów przyszłości, a nie zatrzymywania produkcji teraźniejszości.