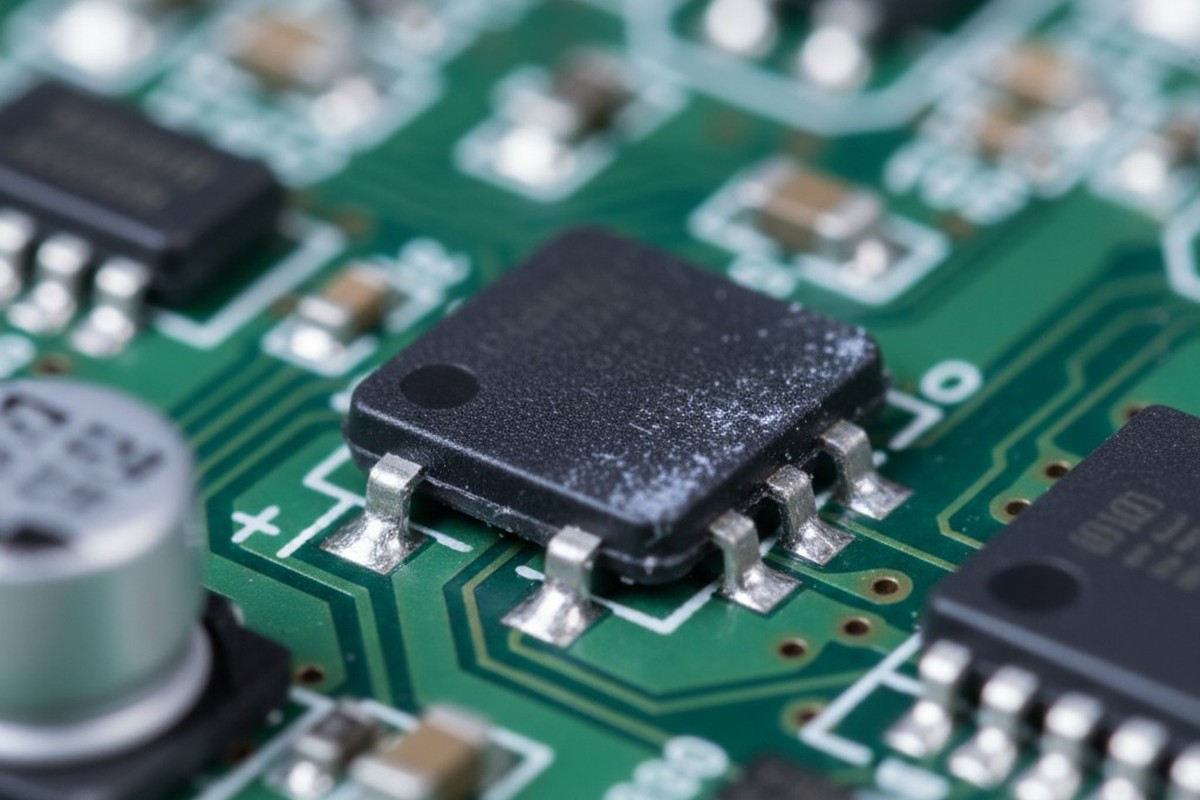

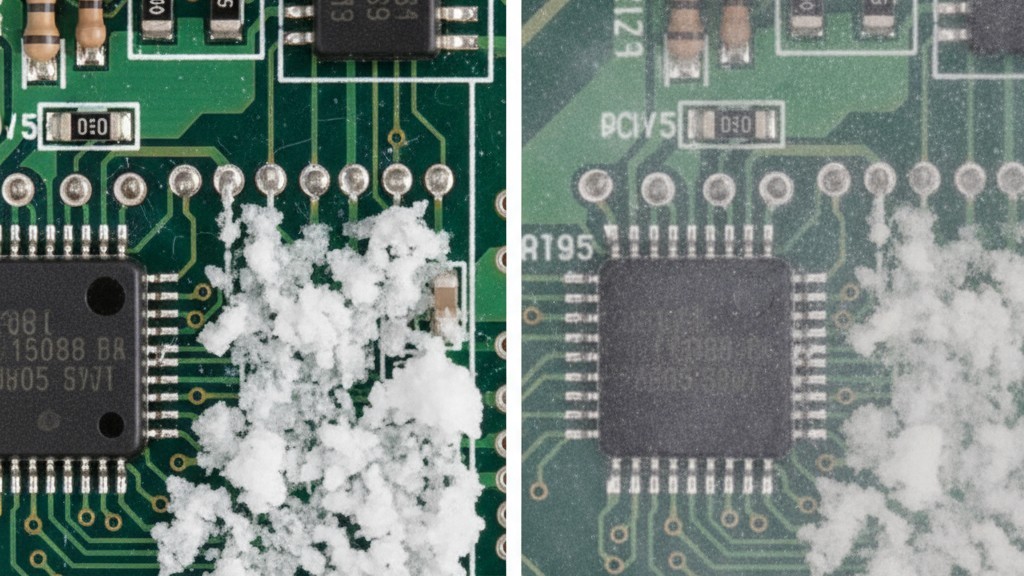

Widzisz to po końcowym myciu. Blada, kredowa, biała warstwa przylegająca do płyty, szczególnie wokół elementów i na maskownicy. Mogłabyś chcieć to zignorować, ale potem nakłada się powłoka konformalna. Dni lub tygodnie później, zauważysz, że się łuszczy, pęka lub odchyla od powierzchni. Powłoka się zawiodła.

To nie jest wada kosmetyczna. To katastrofalna awaria przygotowania powierzchni, a sygnał głęboko zakorzenionego problemu w twoim procesie czyszczenia wodnego. W Bester PCBA widzieliśmy, jak ten scenariusz się powtarza niezliczoną ilość razy. Droga wyjścia z tego cyklu poprawek i awarii w terenie nie jest magicznym chemikaliem ani szybkim naprawieniem. To dyscyplinowana, metodyczna kontrola procesu.

Ta Chalky Film to nie tylko brzydki, to mechanizm awarii

Ten biały osad jest fizycznym dowodem, że powierzchnia nie jest czysta. Jego obecność bezpośrednio zagraża niezawodności twojego produktu, począwszy od pierwszej warstwy ochronnej.

Chemiczne wiązanie, które tracisz: jak osad zapobiega adhezji

Powłoka konformalna działa poprzez tworzenie silnego wiązania molekularnego z powierzchnią maskownicy i laminatem PCB. To wymaga bezpośredniego, intymnego kontaktu. Biały osad, składający się z nierozpuszczalnych soli mineralnych i nieopłukanej saponifikacji, tworzy mikroskopiczną barierę. To jak próba pomalowania zabrudzonej ściany farbą. Powłoka przylega do niestabilnego, słabo związku osadu, a nie do samej płyty.

Po prostu nie przywrze. Każdy stres termiczny, drgania mechaniczne czy wilgotność spowodują, że powłoka odpadnie, odsłaniając wrażliwą elektronikę na środowisko, od którego miała chronić.

Poza adhezją: ukryte ryzyko jonowej kontaminacji

Widoczny mleczny film to tylko część problemu. Często towarzyszą mu niewidzialne jony — przewodzące sole pozostawione przez aktywatory fluxu lub sam proces mycia. Uwięzione pod warstwą powłoki konformalnej, te jony to tykająca bomba czasowa. Kiedy wchłonięta przez powłokę wilgotność otoczenia nieuchronnie przesiąknie, te jony stają się mobilne.

To sprzyja migracji elektrochemicznej i rozwojowi dendrytów, umożliwiając rozwój przewodzących metalowych włókienek między elementami o różnym potencjale elektrycznym. Taki wzrost może prowadzić do sporadycznych zwarć lub, ostatecznie, do poważnej awarii urządzenia na miejscu. Osad nie tylko zapobiega adhezji; pozwala na długoterminowe zniszczenie.

Typowi winowajcy (i dlaczego często są mylonymi tropami)

W obliczu białego osadu, pierwszym impulsem jest obwinianie jednej, oczywistej zmiennej. Inżynierowie procesów często wskazują na swoje standardowe kontrole, które mogą dawać fałszywe poczucie bezpieczeństwa.

Błędna interpretacja testu ROSE: ocena pozytywna dla procesu, który zawodzi

Jednym z najczęstszych powtarzań, które słyszymy, jest: „Ale nasze płytki przechodzą test ROSE”. Test rezystywności rozpuszczalnika (ROSE) to szeroko stosowane narzędzie kontroli procesu, ale w przypadku tego problemu jest niebezpiecznie mylący. Test mierzy średnią czystość jonową kostki, sprawdzając, jak bardzo obniża rezystywność rozpuszczalnika.

Nie może wykryć lokalnych kieszeni wysokiego zanieczyszczenia, co dokładnie ma miejsce, gdy osad jest uwięziony pod elementem o niskim standoff. Jest również całkowicie ślepy na niejonowe osady, takie jak te po nadmiernym użyciu saponifikatora, które są główną przyczyną awarii adhezji. W PCB PCBA postrzegamy test ROSE jako minimalny wymóg wejściowy, a nie certyfikat prawdziwej czystości. Informuje, że nie masz katastrofy na dużą skalę na płycie, ale nie mówi nic o lokalnej czystości niezbędnej do niezawodnego pokrycia.

Czy to na pewno jest Flux? Rozróżnienie źródeł zanieczyszczenia

Kolejnym powszechnym podejrzanym jest flux. Chociaż niektóre pozostałości fluxu bezcleaner mogą wyglądać na białe, ich wygląd i miejsce zwykle się różnią. Pozostałości fluxu często są skoncentrowane wokół złączy lutowniczych i mogą mieć krystaliczną lub skorupowatą teksturę. Pozostałość po nieudanym procesie mycia ma jednak skłonność do tworzenia bardziej jednolitej, mgławicowej warstwy rozłożonej na maskę lutowniczą i ciałach elementów. Chociaż nigdy nie powinieneś wykluczać niezgodności między fluxem a procesem, jeśli pozostałości są szeroko rozpowszechnione, to proces mycia jest głównym podejrzanym.

Prawdziwy złoczyńca: Nieczysta Trójca Failiurów Procesu Mycia

Uparta biała reszta rzadko jest wynikiem pojedynczego błędu. Jest niemal zawsze produktem spisku niepowodzeń w wodnym systemie czyszczenia: nieudanej chemii, nieefektywnego przepłukiwania i niepełnego suszenia.

Przepalona chemia: gdy Twój saponifikator sprzeciwi się tobie

Saponifikatory to alkaliczne środki czyszczące zaprojektowane do reakcji z kwasowymi osadami rosinowymi, przekształcając je w rozpuszczalne w wodzie mydła. Ale saponifikator ma ograniczoną pojemność. Gdy się nasyci reaktywnym osadem i innymi zanieczyszczeniami, jego skuteczność gwałtownie spada. Co gorsza, jeśli stężenie nie jest odpowiednio utrzymywane, chemia może zacząć ponownie osadzać te reaktywne produkty uboczne jako nierozpuszczalne sole metaliczne na powierzchni płytki. Twój środek czyszczący stał się środkiem zanieczyszczającym.

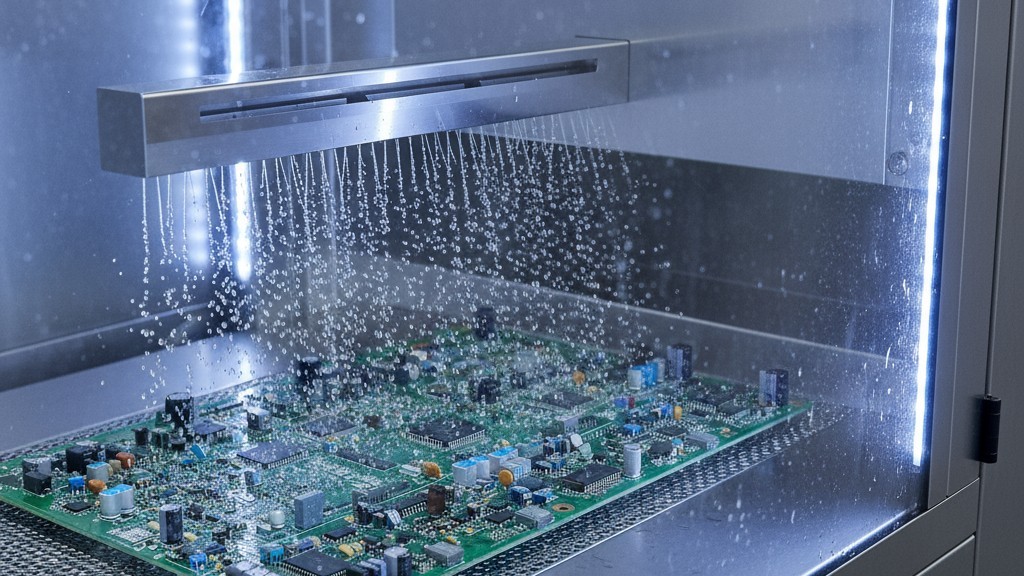

Nieefektywne przepłukiwanie: gdy woda DI nie kończy roboty

Etap płukania ma na celu usunięcie zjonizowanego osadu i wszelkich pozostałych zanieczyszczeń. To polega na wysokiej czystości wody zdemineralizowanej (DI), pełniącej funkcję uniwersalnego rozpuszczalnika. Ale gdy woda płucząca rozpuszcza zanieczyszczenia z płytek, jej własna czystość spada, a rezystancja maleje. Jeśli ta „brudna” woda zostanie użyta do końcowego płukania, wyrządza więcej szkody niż pożytku. W miarę odparowywania, zostawia za sobą każdy zanieczyszczający ją składnik, redeponując film osadu na całej powierzchni układu.

Uwięzłe odparowanie: dlaczego Twój suszarka pozostawia wilgoć

Ostatecznym punktem awarii jest suszarka. Standardowa piec konwekcyjny, który po prostu piecze płytkę, często jest niewystarczający, szczególnie dla nowoczesnych zestawów z elementami o niskim standoff, takimi jak BGA czy QFN. Woda, naładowana rozpuszczonymi zanieczyszczeniami z nieudanego etapu płukania, jest uwięziona pod tymi elementami dzięki kapilarności. Ciepło suszarki odparowuje czystą wodę, ale rozpuszczone substancje stałe — minerały, sole i osady — zostają na miejscu. Precipituja z roztworu jako charakterystyczna biała powłoka, idealnie skoncentrowana w najtrudniejszych do czyszczenia obszarach.

Podręcznik PCBA Bester: Dyscyplinowany proces dla czystych powierzchni

Pokonanie białego osadu wymaga przesunięcia uwagi z szukania winowajcy na opanowanie procesu. Nie ma skrótu. Rozwiązanie jest nudne, systematyczne i niezwykle skuteczne. Nasze podejście polega na rygorystycznej kontroli każdego etapu mycia.

Dopasuj swoją chemię: titracja, stężenie i temperatura

Twoja chemia mycia musi być traktowana jako precyzyjne wejście do procesu, a nie jako płyn „napełnij i zapomnij”. Zaczyna się od zarządzania stężeniem saponifikatora poprzez regularną, zaplanowaną titrację, aby zweryfikować jej moc. Te dane powinny zasilać zautomatyzowany system dawkowania, który utrzymuje stężenie w określonym zakresie dostawcy. Kontrolujemy również temperaturę kąpieli dokładnie, ponieważ wydajność może się znacznie różnić przy wysokiej temperaturze. Wyeksploatowana lub rozcieńczona kąpiel mycia jest głównym źródłem problemu, a zdyscyplinowane monitorowanie to jedyna zapobieganie.

Opanowanie płukania: siła dynamicznej kontroli rezystywności

Czyste płukanie jest niepodważalne. Nalegamy na wieloetapowe, przeciwprzepływowe płukanie, gdzie ostatni etap używa tylko najczystszej wody DI. Kontrola opiera się na czujniku rezystywności w czasie rzeczywistym na wylocie z końcowego płukania. Czujnik ten potwierdza, że woda opuszczająca płytkę jest wyjątkowo czysta; naszym celem jest rezystywność 10 MΩ-cm lub wyższa. Jeśli rezystywność spadnie, jest to wyraźny sygnał, że zanieczyszczenia są wciągane do końcowego płukania, i proces musi zostać zatrzymany i naprawiony. Ta dynamiczna kontrola zapewnia, że ostatnia ciecz, którą dotknie twoja płytka, jest na tyle czysta, że nie pozostawi niczego za sobą.

Inżynieria suszenia: noże powietrzne i profile odprowadzania

Nie można po prostu piec płytę suchą. Musisz fizycznie wypchnąć wodę spod komponentów o niskim odstępie, zanim zacznie się odparowywanie. Nasze profile suszenia są zaprojektowane dokładnie do tego celu. Proces zaczyna się od wysokowydajnych, skierowanych noży powietrznych, które wypierają większość wody, szczególnie w trudnych do dotarcia miejscach. Dopiero po tym fizycznym usunięciu rozpoczyna się etap termiczny, zapewniając minimalną pozostałą wilgotność i brak rozpuszczalnych ciał stałych. To zapobiega parowaniu wody i pozostawianiu zanieczyszczeń.

Monitorowanie procesu: jak weryfikujemy prawdziwą czystość

Naprawa procesu to pierwsza połowa walki. Druga połowa to zapewnienie, że pozostaje naprawiony. Nie można zarządzać tym, czego się nie mierzy, a do utrzymania czystości potrzebne jest narzędzie, które dostrzeże to, czego test ROSE nie wychwyci.

Poza ROSE: Dlaczego chromatografia jonowa jest złotym standardem

Do diagnozowania problemów z resztkami i kwalifikacji procesu czyszczenia polegamy na chromatografii jonowej (IC). W przeciwieństwie do testu ROSE, który mierzy średnią objętość, IC jest techniką analityczną kryminalistyczną. Rozdziela i kwantyfikuje konkretne jony obecne w ekstrakcie rozpuszczalnika z płyty. Test IC może powiedzieć nie tylko że Twoja płyta jest skażona, ale dokładnie co zanieczyszczenia są — czy to siarczany z wyeksploatowanego mycia, słabe kwasy organiczne z topnika, czy bromki z laminatu. Ten poziom szczegółowości jest niezbędny do analizy przyczyny źródłowej i jednoznacznie dowodzi, że proces jest czysty.

Ustanawianie punktu odniesienia i monitorowanie odchyłów

Nie używamy IC tylko do rozwiązywania problemów; używamy go proaktywnie. Gdy proces czyszczenia zostanie zoptymalizowany, wykonujemy analizę IC na „złotej” płycie, aby ustalić szczegółowy odcisk palca chemicznego doskonale czystej montażu. To staje się naszym punktem odniesienia. Następnie przeprowadzamy ten test okresowo, aby monitorować proces. Każde odchylenie od tego punktu odniesienia to wczesne ostrzeżenie, że część procesu — chemia, płukanie, filtracja — zaczyna zawodzić. Pozwala nam to interweniować na długo przed pojawieniem się widzialnych białych osadów, zapewniając spójne i niezawodne wyniki dla każdej płyty, którą produkujemy.