Widziałeś raport. Dane z linii produkcyjnej pokazują zielone światło na całej linii. Każda pojedyncza krzywa siły włożenia mieściła się w specyfikacji. Kontrole zatrzymania na końcu linii wymagały standardowych 30 niutonów, aby wysunąć sworzeń. Kierownik ds. kontroli jakości zatwierdził, palety zostały owinięte, a kontener opuścił dok. A jednak, trzy miesiące później, zwroty z pola się piętrzą. Klienci zgłaszają przerywane zaniki zasilania, resetowanie czujników lub złącza, które fizycznie wysunęły się z PCB.

To jest „duchowa” awaria świata połączeń. To frustrujące, ponieważ w momencie montażu produkt był idealny. Karta katalogowa mówiła, że sworzeń pasuje do otworu. Maszyna do włożenia potwierdziła, że siła była nominalna. Ale fizyka nie zatrzymuje się, gdy pudełko jest zaklejone taśmą. Jeśli polegasz na walidacji w temperaturze pokojowej, aby przewidzieć zachowanie sprężystego sworznia przez pięć lat cykli termicznych, nie testujesz niezawodności; testujesz szczęście. Mechanizm awarii nie jest włożeniem. To niewidzialna wojna między sworzniem, miedzianą tuleją a nieustannym rozszerzaniem i kurczeniem się materiałów podczas transportu i eksploatacji.

Fizyka odpuszczania

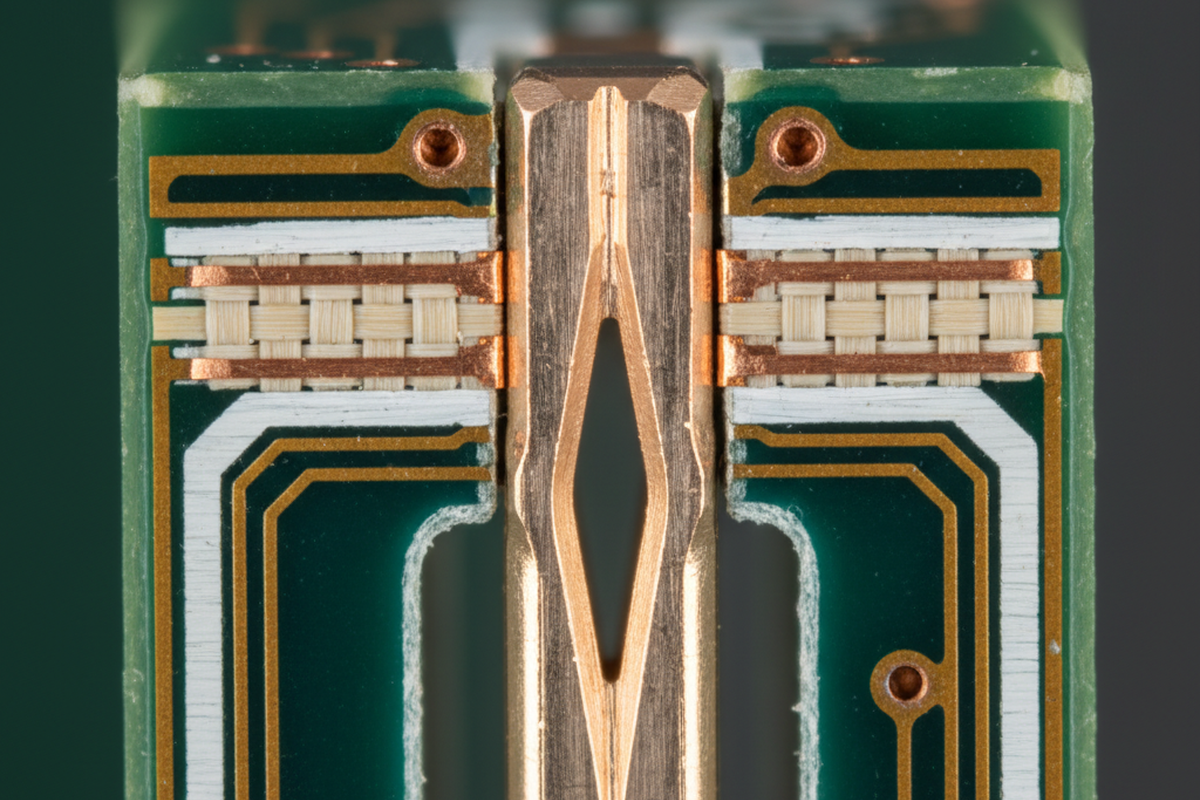

Aby zrozumieć, dlaczego sworzeń wypada, zapomnij o tarciu. Pomyśl o zgromadzonej energii. Połączenie wciskowe działa, ponieważ wymusiłeś sprężysty sworzeń (sprężynę) do sztywnej tulei (posrebrzanego otworu przelotowego). Sworzeń się ściska, magazynując energię potencjalną. Ta energia naciska na miedziane ścianki, tworząc „siłę normalną”, która generuje tarcie i gazoszczelne uszczelnienie elektryczne. W dniu 1 ta siła jest na szczycie. Metal jest sprężysty, miedź świeża, a chwyt mocny.

Ale metal nie jest stałym ciałem; płynie. Z czasem, pod wysokim naprężeniem i temperaturą, struktura atomowa miedzianego sworznia i powłoki PCB zaczyna się przekształcać, aby złagodzić wewnętrzne naprężenia. To jest relaksacja naprężeń. Weź pod uwagę przesyłkę sterowników przemysłowych wysłanych drogą morską z wilgotnego lata na Tajwanie do magazynu w Dubaju. Wewnątrz tego kontenera temperatury mogą łatwo wahać się między 20°C w nocy a 60°C lub więcej w ciągu dnia. Przez cztery tygodnie ten złącz jest pieczony.

Przy 60°C proces relaksacji przyspiesza. Stop miedzi sworznia (zwłaszcza jeśli jest to niższej jakości mosiądz, a nie wysokowydajna fosforowa miedź lub miedź berylową) zaczyna się odkształcać. Skutecznie „zapomina” swojego pierwotnego kształtu i relaksuje się do skompresowanego. Gdy jednostka w końcu się ochładza, sworzeń nie sprężynuje z taką samą siłą. Siła normalna — jedyna rzecz trzymająca ten złącz na miejscu przeciwko wibracjom — spadła. Mogłeś zacząć z 40 niutonami zatrzymania, ale po miesiącu w „piekarniku kontenerowym” możesz mieć tylko 15 niutonów. Tarcie zniknęło, a przy pierwszym upuszczeniu palety przez wózek widłowy bezwładność ciężkiego wiązki kabli pociąga złącz luźno.

Nie każdy ruch to awaria. Możesz poruszyć plastikową obudowę i poczuć lekkie „kołysanie”. To często wywołuje panikę w kontroli jakości, ale obudowa nie jest mechanizmem zatrzymującym; interfejs sworzeń-otwór jest. Plastikowa obudowa unosi się; sworznie muszą być zakotwiczone. Jednak jeśli to kołysanie przekłada się na ruch samych sworzni w posrebrzanym otworze przelotowym, gazoszczelne uszczelnienie zostaje przerwane. Natychmiast zaczyna się utlenianie, opór rośnie, a przerywane awarie się zaczynają.

Zimna wojna: niezgodność CTE

Jeśli ciepło rozluźnia sprężynę, zimno łamie blokadę. Drugim niewidzialnym wrogiem jest współczynnik rozszerzalności cieplnej (CTE). Każdy materiał rozszerza się i kurczy w różnym tempie. FR4 z włókna szklanego twojej PCB ma CTE około 14-17 ppm/°C w osi Z. Plastikowa obudowa z PBT lub nylonu ma CTE trzy do czterech razy wyższe.

Wyobraź sobie zestaw wskaźników w pojeździe zaparkowanym na zewnątrz podczas skandynawskiej zimy. Temperatura spada do -30°C. Plastikowa obudowa złącza chce się znacznie skurczyć. PCB chce się skurczyć, ale znacznie mniej. Plastikowa obudowa kurczy się, ciągnąc sworznie. Ponieważ sworznie są zakotwiczone w płytce, tworzy to ogromne obciążenie ścinające. Obudowa dosłownie próbuje zerwać sworznie na boki lub wyciągnąć je z otworów.

W dobrze zaprojektowanym systemie sprężysta strefa sworznia absorbuje to naprężenie. Ugina się. Ale jeśli sworzeń jest zbyt sztywny lub jeśli siła zatrzymania została już osłabiona przez relaksację naprężeń, obudowa wygrywa. Wychodzi ze sworzniami z otworów. To często powód, dla którego w zwrotach z pola widzisz złącza wyglądające na „pochylone”. Nie zaczęły tak. Zostały wyciągnięte z pozycji na zatrzask, milimetr po milimetrze, z każdym cyklem termicznym rozgrzewania i chłodzenia silnika.

Niewidzialna zmienna: otwór

Inżynierowie obsesyjnie skupiają się na sworzniu. Dyskutują o stopie — C7025 kontra C5191 — i geometrii „igły”. Ale rzadko analizują otwór. W wielu przypadkach sworzeń jest w porządku, ale płytka była skazana na niepowodzenie od samego początku.

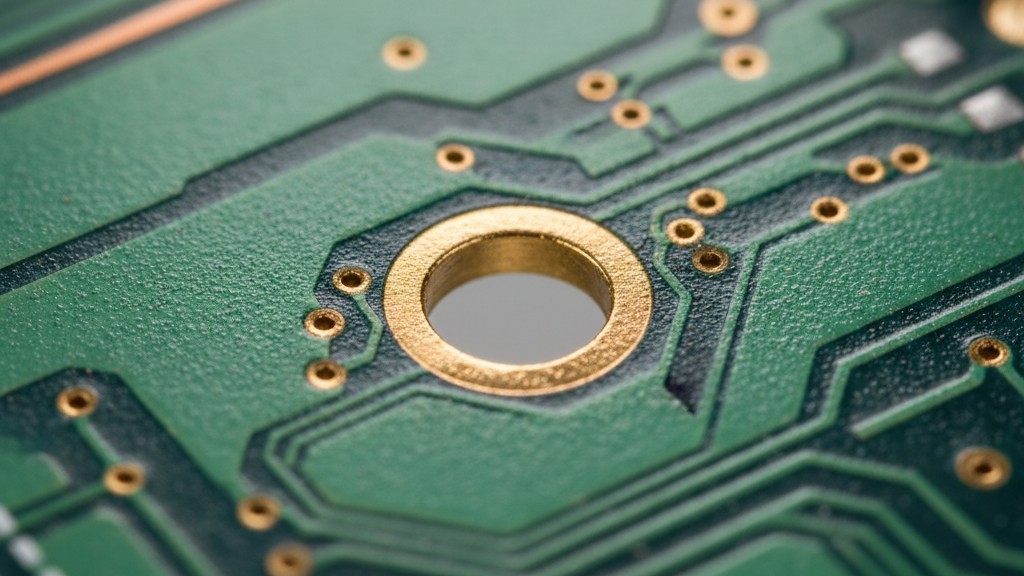

Specyfikacja otworu do wciskania jest niezwykle rygorystyczna — tolerancje +/- 0,05 mm na gotowym rozmiarze otworu. Jednak ważniejsza niż średnica jest integralność powłoki. Standardowa płytka IPC-6012 Klasy 2 może wymagać średnio 20 mikronów miedzi w tulei. Ale powłoka nigdy nie jest jednolita. W "kolanie" otworu — narożniku, gdzie tuleja styka się z powierzchnią — powłoka może być cieńsza z powodu rozkładu gęstości prądu podczas produkcji.

Jeśli dostawca PCB zbyt szybko przepuszcza kąpiel galwaniczną, aby zaoszczędzić pieniądze, powstaje efekt „kości psa”, gdzie miedź jest gruba na końcach i cienka na środku, lub krucha miedź, która pęka pod wpływem naprężeń. Gdy wbijasz pin do otworu z kruchą lub cienką powłoką, elastyczna część nie tylko się ściska; zrywa miedź z włókna szklanego. Niszczy to integralność mechaniczną kotwicy, zanim jednostka opuści fabrykę. Pin początkowo wydaje się ciasny, ponieważ jest klinowany w splocie szkła, ale szkło pod wpływem nacisku (pełzanie) płynie znacznie szybciej niż metal. Po kilku tygodniach drgań pin zacznie się luzować.

Fałszywe naprawy i niebezpieczne plastry

Gdy produkcja zauważa, że partia złączy jest luźna, instynktownie próbuje to naprawić na bieżąco. Najczęstsze — i najniebezpieczniejsze — pytanie brzmi: „Czy możemy po prostu przylutować te piny do wciskania, aby je utrzymać?”

To jest „lutowniczy plaster”, który zwykle pogarsza sytuację. Piny do wciskania to precyzyjne sprężyny. Polegają na hartowaniu metalu, aby utrzymać zgromadzoną energię, o której mówiliśmy. Jeśli wystawisz tę sprężynę na działanie ciepła kąpieli lutowniczej (260°C+), wyżarzasz metal. Zmiękczasz sprężynę. Możesz uzyskać lut na spodzie, ale zniszczyłeś wewnętrzne naprężenie tworzące gazoszczelne uszczelnienie w tulei. Ponadto topnik z procesu lutowania może wsiąknąć do obszaru styku, powodując późniejszą korozję. Jeśli pin nie jest specjalnie zaprojektowany jako „hybrydowy” (co jest rzadkie), trzymaj go z dala od fali lutowniczej.

Drugim powszechnym desperackim ruchem jest poprawka. „Operator nie osadził go całkowicie. Czy możemy go wycisnąć i wcisnąć nowy?” Odpowiedź prawie zawsze brzmi nie. Połączenie do wciskania to jednorazowe zdarzenie metalurgiczne. Pierwsze włożenie plastycznie odkształca miedź w otworze. Hartuje tuleję. Jeśli wciśniesz nowy pin do tego samego otworu, siła zatrzymania będzie o 40-50% mniejsza niż za pierwszym razem. Miedź nie ma już „zapasu”; pęknie lub nie złapie. Jeśli nie masz dostępu do nadwymiarowych „pinów naprawczych” (które są logistycznym koszmarem do magazynowania), nieudane włożenie zwykle oznacza złomowanie płytki.

Walidacja, która faktycznie przewiduje awarię

Nie możesz polegać na karcie katalogowej, aby cię uratować. Specyfikacje siły zatrzymania dostawcy opierają się na idealnych otworach wywierconych w laboratorium, a nie na masowo produkowanych płytkach, które faktycznie kupujesz.

Aby zapobiec tym awariom w terenie, musisz zwalidować system, a nie tylko komponent. Oznacza to wzięcie konkretnego złącza i konkretnej płytki PCB (z twojej rzeczywistej fabryki, a nie warsztatu prototypowego) i poddanie ich szokowi termicznemu oraz wibracjom. Przeprowadź cykle od -40°C do 105°C (lub w zakresie pracy twojego urządzenia) przez 500 lub 1000 cykli. Dopiero wtedy zmierz siłę zatrzymania.

Jeśli pin wysuwa się z siłą mniejszą niż ciężar dołączonego wiązki kabli, masz problem. Nie ma znaczenia, że na linii produkcyjnej potrzebowano 50 niutonów, aby go wyciągnąć. Jeśli po miesiącu cykli termicznych potrzeba 2 niutonów, twój produkt to tykająca bomba zegarowa. Fizyka jest niepokonana; nie stawiaj na szali swojej reputacji.