Gdy plik projektu trafia do kolejki inżynieryjnej, najpierw nie patrzymy na trasowanie czy rozmieszczenie komponentów. Patrzymy na warstwę maski lutowniczej.

Większość projektantów traktuje tę warstwę jako bezpośrednie tłumaczenie podkładów miedzianych: jeśli na płytce jest podkład, to w szablonie powinna być dokładnie ta sama wielkość otworu. Ta logika 1:1 jest przejrzysta, uporządkowana i matematycznie idealna w środowisku CAD. Jest to również najczęstsza przyczyna wad montażowych współczesnych płytek z technologiami mieszanymi.

Problem? Plik Gerber to mapa dwuwymiarowa, ale lutowanie to objętość trójwymiarowa. Od momentu przejścia z ekranu na linię produkcyjną, mamy do czynienia z dynamiką płynów, napięciem powierzchniowym i ograniczeniami fizycznymi pchania pasty metalowej przez stalową blachę.

Jeśli bezmyślnie wycinamy szablon na podstawie domyślnego „100% coverage” z twojego oprogramowania ECAD, gwarantujemy porażkę. Na płytce z ciężkimi złączami i mikroczipami o drobnej rozstawie, jednolite podejście powoduje, że połowa płyty ma za dużo pasty, a druga cierpi na brak. Nie modyfikujemy danych szablonu, bo jest trudny; robimy to, bo fizyka tego wymaga.

Cyna to problem objętościowy

Zapomnij o „pokryciu”. Musimy myśleć w milach sześciennych.

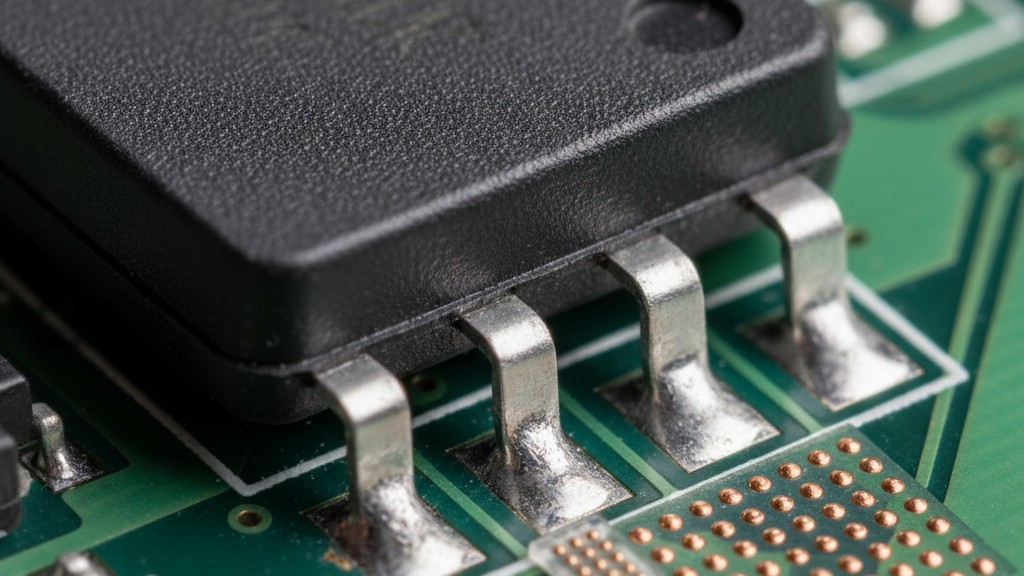

Integralność mechaniczna połączenia — szczególnie dla komponentów zasilających i złączy — zależy wyłącznie od objętości powstałego filamentu metalowego. Standardowa powierzchniowa podkładka może wyglądać dobrze z 5-milisową warstwą pasty, ale złącze z przewodem przez otwór lub złącze USB-C to inna bajka.

Projektanci często panikują, gdy złącze odczepia się podczas testów prototypowych, zakładając, że sama część jest wadliwa lub obudowa jest zbyt słaba. W rzeczywistości problemem jest prawie zawsze grubość szablonu. Złącze USB-C ma strukturalne ramiona, które muszą być zakotwiczone głęboko w tulei PCB. Jeśli używamy standardowej folii 4mil lub 5mil (typowa dla większości płytek sygnałowych), dostarczamy tylko ułamek potrzebnej ilości cyny do wypełnienia tej tulei. Pasta drukuje się na powierzchni, topnieje, a następnie znika w otworze, pozostawiając słabe, niedożywione menisko, które pęka podczas pierwszego włożenia.

Aby to naprawić, musimy obliczyć łączną objętość otworu minus szpilka, dodać bufor do odparowania topnika i odwrócić inżynieryjnie projekt szablonu, aby dostarczyć dokładnie tę ilość pasty. Często podkład na płytce nie jest wystarczająco duży, aby pomieścić tyle mokrej pasty. To zmusza nas do naddrukowania — celowego drukowania pasty na maskę lutowniczą, tak aby podczas reflow cofała się na podkład.

Podłoże stosunku powierzchni

Gdy duże części cierpią na głód pasty, małe części mają odwrotny problem: odmówić współpracy. To tutaj zasada „Stosunek powierzchni” staje się granicą produkcyjności.

Drukowanie szablonowe to walka między dwoma siłami: napięciem powierzchniowym masy, przylegającej do padów na PCB, a tarciem masy o wewnętrzne ściany otworów w szablonie. Aby masa mogła się poprawnie uwolnić, obszar padów musi być znacząco większy niż obszar ścian otworu.

Standard branżowy (IPC-7525) wyznacza strefę zagrożenia przy stosunku 0,66. Jeśli stosunek spadnie poniżej tego poziomu (np. dla BGA o rozstawie 0,4 mm lub kondensatora 01005), masa zatka się wewnątrz szablonu zamiast osadzać się na płycie. Otrzymasz jeden dobry nadruk, może dwa, a potem otwory wypełnią się. Maszyna do automatycznej inspekcji optycznej (AOI) natychmiast zacznie sygnalizować "niewystarczające ilości solderu".

Możemy próbować lekko oszukać ten proces dzięki powłokom nano, które czynią stal hydrofobową, skutecznie smarując ściany otworu, ale to tylko tymczasowe rozwiązanie. Te powłoki z czasem się zużywają po 10 000 cykli lub agresywnym czyszczeniu podkładkowym. Jedynym trwałym rozwiązaniem inżynieryjnym jest zmiana geometrii: albo zwiększamy rozmiar otworu (ryzyko mostkowania), albo grubiejemy folię szablonową, aby zmniejszyć powierzchnię ścian.

Konflikt dużej i małej części

Teraz trafiamy na centralny konflikt współczesnego montażu elektroniki: problem "Duży element / Mały element". Może to być ciężki regulator napięcia D2PAK, który wymaga mnóstwa cyny do rozpraszania ciepła, leżący tuż obok 0,35 mm rozstawu pakietu na poziomie pływy, który potrzebuje mikroskopijnego posypania masy, aby uniknąć zwarcia.

Jeśli użyjemy "standardowej" folii szablonowej 5 mil — domyślnego wyboru dla 90% w zapytaniach ofertowych, które widzimy — skazujemy jeden z tych komponentów. Folia 5 mil zapewnia wystarczającą objętość dla D2PAK, ale jest zbyt gruba dla małego chipu waflowego; stosunek proporcji będzie nieprawidłowy, a masa nie uwolni się. Jeśli zmienimy na folię 3 mil, aby dopasować do małego układu, D2PAK będzie głodny, co prowadzi do pustek i awarii termicznych.

Projektanci często pytają: "Dlaczego nie można po prostu zmniejszyć rozmiaru otworu dla małego elementu?" Możemy, ale pamiętajmy o wskaźniku powierzchni: zmniejszanie powierzchni otworu przy zachowaniu jego grubości tylko pogarsza ten wskaźnik. Nie można rozwiązać problemu osi Z poprzez korekty osi X-Y.

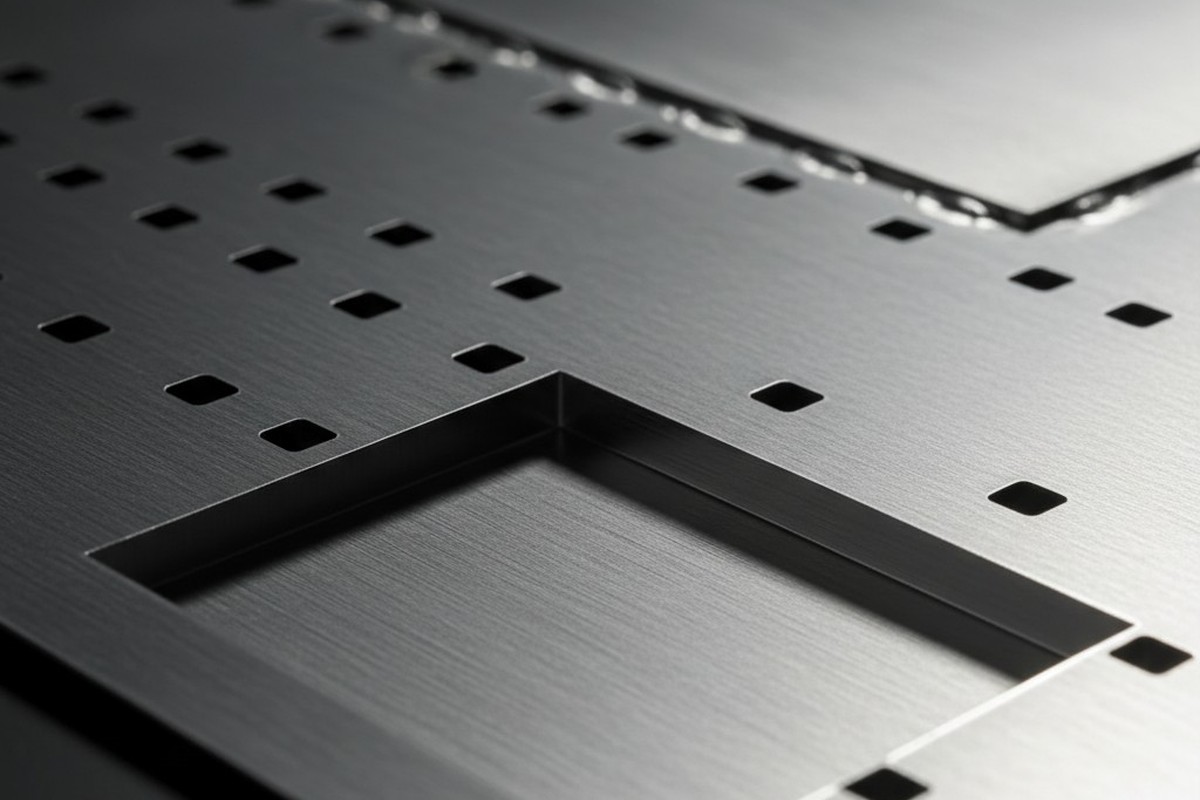

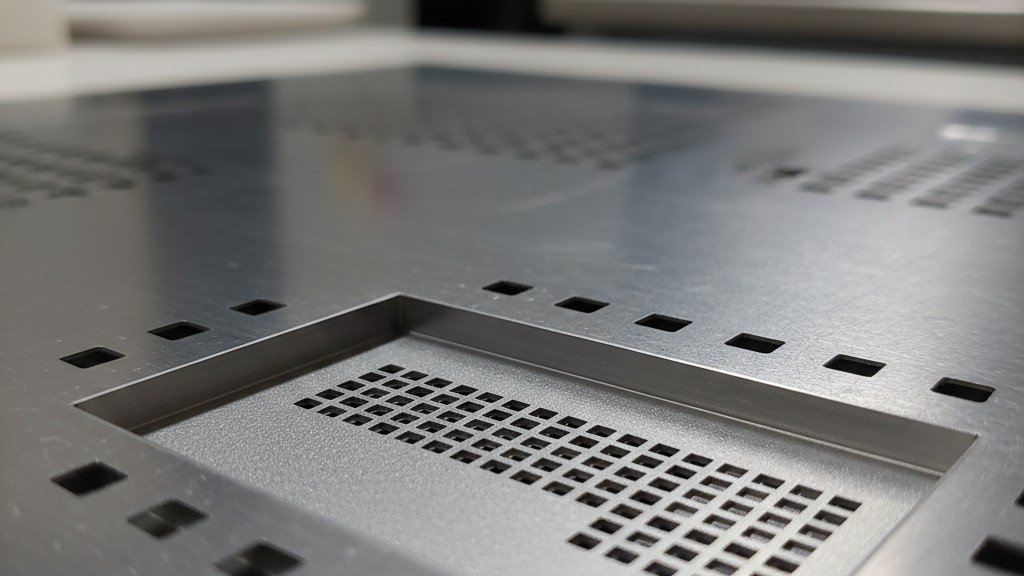

Topografia inżynieryjna: szablon na stopce

Musimy traktować szablon mniej jak płaski arkusz, a bardziej jak mapę topograficzną.

Używamy szablonów krokowych, aby tworzyć lokalne strefy grubości. Dla tego D2PAK lub złącza USB możemy "stopniować" szablon, mocując grubszy pasek stali (np. 6 mil lub 8 mil) w tym konkretnym obszarze. Dla małego BGA o dużym rozstawie robimy "schodzące" zagłębienie, zmniejszając grubość do 3,5 mil lub 3 mil tylko w obszarze footprint tego elementu.

To nie magia; wymaga to starannego planowania. Ostrze squeegee jest elastyczne, ale nie jest płynne. Potrzebuje przestrzeni przejściowej — zazwyczaj 50 do 100 mil — aby wspiąć się na schodek lub zjechać z niego bez pomijania lub zebrania masy z otworów. Musimy dokładnie wyznaczyć te strefy wykluczenia, zapewniając, że żaden krytyczny komponent nie leży na pochyleniu schodka. Jeśli wszystko zostanie wykonane poprawnie, pozwala to na drukowanie ogromnych objętości masy dla elementów zasilających i delikatnych, wysokiej rozdzielczości depozytów dla mikrokomponentów w jednym przebiegu. Zmieniamy płytę "nie do zbudowania" na taką, która ma wydajność 99%.

Szyby okienne i outgassing

Modyfikacje geometrii nie ograniczają się do grubości. Musimy także walczyć z zachowaniem samego topnika.

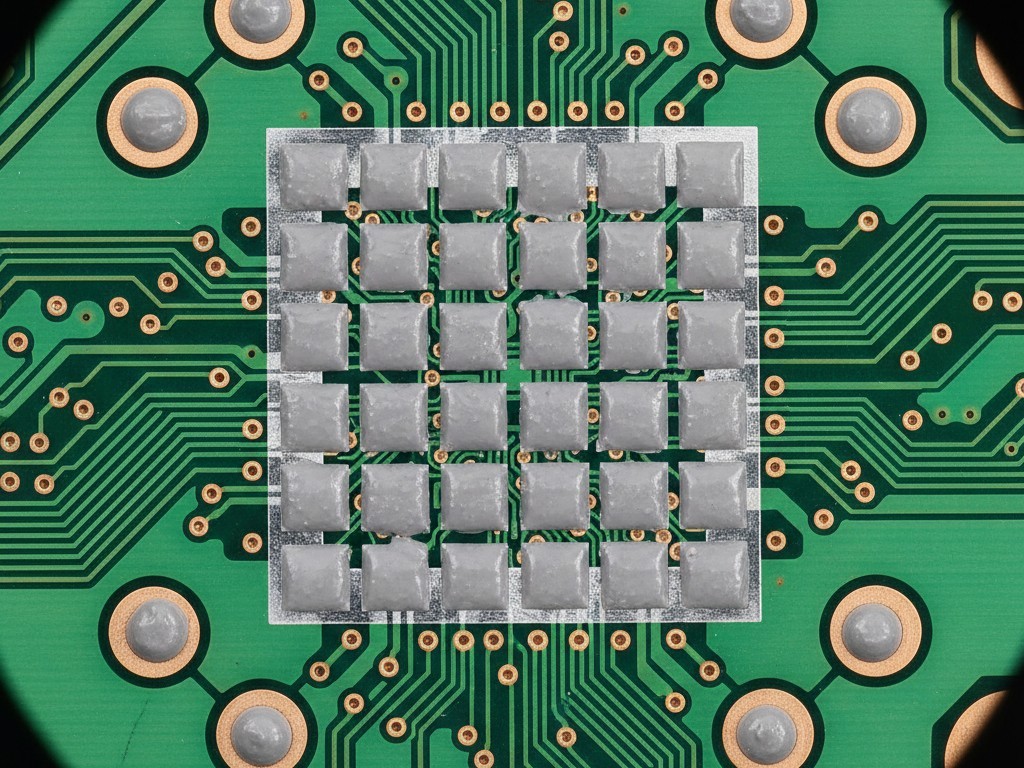

Pod dużymi płytkami termicznymi, takimi jak te na QFN czy power FET, projektanci zazwyczaj rysują zwartą masę maski cyny, dopasowaną do padów miedzianych. Jeśli to wydrukujemy, uwięzimy dużą ilość lotnych substancji (nośników topnika) pod układem podczas reflow. Gdy topnik się zagotuje, gazy nie mają gdzie się wydostać, tworząc ogromne pustki — bąbelki powietrza w złączu lutowniczym, które blokują transfer ciepła.

Aby temu zapobiec, pomijamy solidny blok w pliku Gerber i stosujemy redukcję w stylu "okno". Zamieniamy duży kwadratowy otwór na siatkę mniejszych kwadratów, oddzielonych kanałami o szerokości 10-15 mil z stali. Kanały te służą jako arterie dla wydostającego się topnika. To brzmi sprzecznie dla inżynierów zajmujących się mocą, którzy chcą maksymalnego transferu ciepła, ale drukowanie mniejszy paste (często 60-70% zamiast 100%) w rzeczywistości skutkuje więcej kontakt metal-metal, ponieważ eliminuje to pustkę.

Ekonomia modyfikacji

Często pojawia się opór co do kosztów. Standardowa maska wycinana laserowo może kosztować od 150 do 200. Wielopoziomowa maska schodkowa z nanowarstwami może kosztować od 350 do 450. Zespoły zaopatrzenia patrzą na ten element i pytają, czy możemy po prostu "doprowadzić do działania" standardową opcję.

Porównaj to z kosztem alternatywy.

Przerobienie 0,4mm BGA połączonego mostkiem nie jest tylko trudne; często jest niemożliwe bez uszkodzenia płytki lub sąsiednich komponentów. Wymiana zerwanego złącza na gotowej jednostce kosztuje pięćdziesiąt razy więcej niż cena surowego elementu. Koszt NRE (non-recurring engineering) odpowiedniej maski jest jednorazowy. Koszt skrobania cyny z tysiąca płytek, ponieważ próbowaliśmy zaprzeczyć fizyce, jest powtarzalny, bolesny i całkowicie możliwy do uniknięcia. Modyfikujemy dane, ponieważ koszt bycia pewnym za pierwszym razem jest zawsze niższy niż koszt naprawy później.